Проектирование структуры технологических процессов на основе синтеза

Автор: Калякулин Сергей Юрьевич, Кузьмин Владимир Владимирович, Митин Эдуард Валерьевич, Сульдин Сергей Петрович, Тюрбеева Татьяна Борисовна

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Машиностроение

Статья в выпуске: 1, 2018 года.

Бесплатный доступ

Введение. Процесс автоматизации проектирования структуры технологических процессов достаточно сложен в виду множества разработанных, но слабо формализованных правил проектирования и динамичности схем их применения. Вследствие этого разработанные в настоящее время системы используют эвристические алгоритмы формирования структур. Целью работы является повышение уровня проектирования структуры технологических процессов на основе синтеза при решении задачи выбора конструкторско-технологических баз. Материалы и методы. В основе полученных научных результатов лежат фундаментальные положения теории базирования, технологии машиностроения, теории графов, теории моделей, методологии проектирования ТП механической обработки, логики предикатов и исчисления высказываний. Результаты исследования. Установлены связи между параметрами структуры технологических процессов и выбором конструкторско-технологических баз. Описана математическая постановка задачи оптимизации выбора конструкторско-технологических баз при решении задачи на графе и выбором конструкторско-технологических баз. Описана математическая постановка задачи оптимизации выбора конструкторско-технологических баз при решении задачи на графе. Обсуждение и заключения. Задачи, решенные в данной статье, позволяют сделать шаг к повышению уровня проектирования структуры технологических процессов на основе синтеза при выборе конструкторско-технологических баз. Реализация в системах автоматизированного проектирования технологических процессов описанной в статье задачи позволит повысить общий уровень автоматизации проектирования данных процессов проектирования структуры технологических процессов на основе синтеза при выборе конструкторско-технологических баз. Реализация в системах автоматизированного проектирования технологических процессов описанной в статье задачи позволит повысить общий уровень автоматизации проектирования данных процессов.

Технологический процесс, структура, синтез, система, бинарное отношение, алгоритм, поверхность

Короткий адрес: https://sciup.org/14720285

IDR: 14720285 | УДК: 621.9 | DOI: 10.15507/0236-2910.028.201801.077-084

Текст научной статьи Проектирование структуры технологических процессов на основе синтеза

Процесс автоматизации проектирования структуры технологических процессов (ТП) достаточно сложен в виду множества разработанных, но слабо формализованных правил проектирования и динамичности схем их применения. Вследствие этого разработанные в настоящее время системы используют эвристические алгоритмы формирования структур. Данные алгоритмы, как правило, ориентированы на небольшое количество возможных производственных операций и не позволяют сделать данные системы адаптивными и широко тиражируемыми, а решения, которые формирует система, требуют корректирования. Для проектирования структуры необходимо ввести в систему большое количество информации о производственной среде и изготавливаемом изделии. Режим диалога, встроенный в систему, позволяет вводить исходную информацию, корректировать принятые решения и производить ряд других операций. Однако в том случае, если алгоритмы не предназначены для конкретной производственной ситуации, невозможно достичь повышения эффективности проектирования структуры ТП даже при использовании диалогового режима. Оперативное внесение изменений и дополнений в разработанную систему проектирования также не всегда возможно.

Обзор литературы

Под ТП понимается система, для которой характерны понятия структуры и параметров [1]. Структурный аспект добавляется к определению ТП, поскольку на уровень развития технологии влияют не только методы обработки, но и структуры. На основе этого уточняются технологические понятия. Дальнейшее развитие понятие структуры ТП получило в работах В. Д. Цвет-кова1. По его мнению, данная структура состоит из 3-х основных составляющих: функциональной (которая определяет порядок переходов из одного состояния детали в другое), пространственной и временной. В. В. Борзенков, в свою очередь, описывает топологические свойства макроэлементов, структуры деталей в системе автоматизированного проектирования (САПР) ТП [2].

Выбор структуры в частично автоматизированном режиме стал возможным только в начале 1980-х гг., когда мощность ЭВМ позволила частично решить данную проблему. Большое количество работ посвящено выбору структуры в автоматизированном режиме; многие из них получили практическое применение. Например, А. А. Саратов разработал оригинальный алгоритм структурно-параметрического синтеза производственного расписания, оптимизированный по критерию минимизации издержек производства при задержке выполнения заказов [3]. Н. В. Беляков разработал методику выбора комплектов технологических баз на операциях механической обработки машиностроительных деталей [4–5]. В. Н. Бровцин предложил метод адаптивного управления и структуры настраиваемых моделей технологических процессов сельскохозяйственного производства [6]. З. Т. Акашев описывал методологию совершенствования и выбора структу-

MORDOVIA UNIVERSITY BULLETIN 1^1 ры технологических процессов горнодобывающих предприятий [7].

Одной из первых работ в области формализации накопленных знаний является диссертация А. А. Саратова2, в которой автор продемонстрировал взаимосвязь между выбором технологических баз и последующим синтезом геометрической схемы ТП. Данная схема состоит из совокупности поверхностей (заготовки, готовой детали, предварительно обработанных поверхностей), а также соотношений и размеров, которые связывают поверхности между собой. ТП в геометрическом отношении может быть представлен в виде результата последовательного совмещения режущих и установочных элементов инструмента и приспособления с обрабатываемыми и базирующими поверхностями детали. Продолжением данного подхода стали работы В. В. Кузьмина и Д. Е. Максимовского [8–9], которые рассматривали способы выбора технологических баз для корпусных деталей в автоматизированном производстве с использованием САПР ТП.

Материалы и методы

В статье предложен метод проектирования структуры ТП на основе синтеза. В основе полученных научных результатов лежат фундаментальные положения теории базирования, технологии машиностроения, теории графов, теории моделей, методологии проектирования ТП механической обработки, логики предикатов и исчисления высказываний.

Результаты разработанного метода рекомендуется использовать при проектировании структуры ТП в автоматизированном режиме в САПР ТП.

Результаты исследования

Выбор структуры ТП для корпусных деталей на основе синтеза пред- ставляет собой многовариантную задачу в силу особенностей их геометрической структуры: деталь ограничена большим количеством обрабатываемых и необрабатываемых поверхностей π. Поэтому количество комплектов технологических баз (КТБ), формируемых на поверхностях π, достаточно велико по сравнению с деталями типа тела вращения. В последнем случае КТБ формируются однозначно (либо ось центровых отверстий при обработке в центрах, либо поверхности торцов при обработке в патроне с переуста-новом), а технологические базы при первых операциях назначаются в зависимости от типа производства (либо на универсальных, либо на фрезерно-центровальных станках). По сути, решение задачи разработки структуры ТП на основе синтеза в первую очередь должна сводиться к выбору технологических баз детали, для которой разрабатывается структура [10].

При выборе КТБ необходимо учитывать многочисленные ограничения и критерии, которые определяют набор свойств. К важнейшим из них относятся:

‒ лишение заготовки детали 6-и степеней свободы при установке в приспособлении по выбранным поверхностям КТБ;

‒ наиболее удобная и экономичная конструкция приспособления;

‒ обеспечение заданной точности замыкающих звеньев (размеров на чертеже с допусками) для составляющих звеньев размерных цепей, которые определяются выбранными технологическими базами;

‒ свойство оптимальности по критерию количества переустановов.

Выбор оптимального варианта зависит от многочисленных факторов: серийность и уровень автоматизации производства, точность технологической системы (станок и технологическая оснастка), се- бестоимость и цикл обработки, точность размеров заготовки, структура поверхностного слоя главных поверхностей.

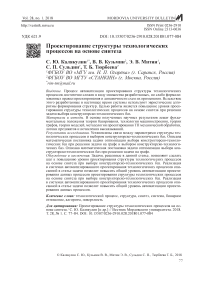

Рассмотрим перечисленные ограничения и критерии при выборе КТБ на примере корпусной детали (рис. 1).

Р и с. 1. Деталь типа корпус

F i g. 1. Body type part

Сформулируем задачу выбора (КТБ) в виде экстремальной задачи на графе.

Пусть задан граф

G = { PU, (1)

где P – множество вершин, отражающих состояния поверхностей в процессе обработки от заготовки до окончательной обработки; U – множество дуг, отражающих размерные связи между поверхностями (конструкторские, технологические, размеры припусков и заготовки).

Конструкторские размеры и припуски являются замыкающими звеньями размерных цепей, а технологические размеры и заготовки – составляющими. Подчеркнем, что любому замыкающему звену соответствует только одна размерная цепь.

В графе G выделим на основе моделирования возможных КТБ подграф GT ∈ G , который отражает возможности обработки поверхностей с различных технологических баз (или технологический подграф).

Требуется найти граф G TÏ ∈ G Ò , обладающий свойством оптимальности по критерию W, который определяет число его уровней.

Рассмотримсвойстваподграфа GТП = = { PТП,UТП }, необходимые для постановки экстремальной задачи на графах.

-

1. Множество вершин подграфа GТП и графа GТ совпадают, т. е. PТП = PТ .

-

2. В каждую вершину подграфа GТП , кроме вершин заготовки, входит одна дуга технологического размера или размера заготовки.

-

3. Ни одна дуга, принадлежащая составляющим звеньям, не может соединять вершины, принадлежащие одной и той же поверхности.

-

4. Для каждого замыкающего звена существует только одна размерная цепь.

-

5. Свойство оптимальности по критерию W ( GТП ), определяющее минимальное число его уровней (число пе-реустановов), т. е.

-

6. Обеспечение заданной точности конструкторских размеров выполняется путем проверки выполнения неравенства: допуски на конструкторские размеры не должны быть меньше суммы допусков на составляющие звенья размерных цепей, замыкающих конструкторский размер.

Свойства 1–4 являются основными свойствами подграфа GТП .

Для формулировки экстремальной задачи на графах требуется установить дополнительные свойства подграфа GТП .

W (Gm ) = minW (Gm ( k )) . (2)

G Tn G GT

Для проверки этого условия необходимо выполнить следующие этапы алгоритма:

‒ для каждого конструкторского размера (замыкающего звена) определить размерную цепь;

‒ определить по чертежу показатели точности g конструкторских размеров;

‒ определить по справочной информационной базе показатели точности технологических размеров, размеров заготовки (другими словами, выполнить взвешивание дуг составляющих звеньев показателями точности относительного положения поверхностей в результате обработки поверхности pj на основе технологической базы pi ), а также показатели точности линейных размеров, обеспеченных технологическими методами обработки на различных этапах (черновое, получистовое, чистовое, финишное);

‒ выполнить суммирование f погрешностей составляющих звеньев размерной цепи алгебраическим методом (если обработка поверхностей выполняется на основе одной технологической базы, то погрешности базирования компенсируются);

‒ выполнить проверку условия f < g , т. е. погрешность замыкающего звена, указанная на чертеже, должна быть больше суммы погрешностей составляющих звеньев соответствующей размерной цепи; если условие не выполняется, то ТП не удовлетворяет свойству 6.

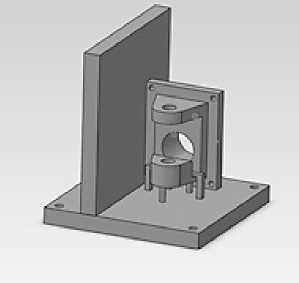

Математическая постановка задачи оптимизации выбора технологических баз õ в зависимости от перечисленных выше факторов используют критерий оптимальности W ( x ) по количеству пе-реустановов и ограничения Ω( x ). Оптимизация структуры ТП с формальной точки зрения зависит от расположения μ составляющих звеньев размерных цепей относительно замыкающих звеньев. При этом структура замыкающих звеньев является фиксированной для рассматриваемой задачи, а расположение μ определяется выбором подграфа GТП . Структура замыкающих звеньев GZ применительно к корпусной детали показана на рис. 2.

А2

Р и с. 2. Структура замыкающих звеньев применительно к корпусной детали ( А – конструкторские размеры; Z – размеры межпереходных припусков)

F i g. 2. The structure of closing links in relation to a body part ( А – design dimensions;

Z – dimensions of intertransport allowances)

Обсуждение и заключения

Разработана математическая постановка задачи выбора КТБ на основе синтеза структуры ТП, представленного в виде классической задачи выделения из заданного технологического графа GТ подграфа GТП с заданными свойствами:

На основе анализа исходного графа методами размерного анализа можно обосновать следующие рекомендации:

‒ при выборе структуры ТП на основе синтеза нецелесообразно использовать различные технологические базы (смену баз) на необработанных поверхностях;

‒ при выборе структуры ТП на основе синтеза и использовании критерия оптимальности (неравномерности припуска главных поверхностей) в качестве технологических баз при первых операциях целесообразно использовать главные поверхности в состоянии заготовки.

Поступила 14.12.2017; принята к публикации 11.01.2018; опубликована онлайн 20.03.2018

Все авторы прочитали и одобрили окончательный вариант рукописи.

Mechanical engineering 83

Submitted 14.12.2017; revised 11.01.2018; published online 20.03.2018

About the authors:

All authors have read and approved the final version of the manuscript.

Список литературы Проектирование структуры технологических процессов на основе синтеза

- Селиванов С. Г. Каскадный метод оптимизации проектных технологических процессов в АСТПП на основе использования искусственных нейронных сетей//Вестник Уфимского государственного авиационного технического университета. 2014. Т. 18, № 3. С. 170-174. URL: https://elibrary.ru/item.asp?id=22670806

- Борзенков В. В. Топологические свойства макроэлементов, огтсыщающих структуру деталей в САПР ТП механической обработки//Сб. мат-лов науч.-практ. конф. с междунар. участием. 2013. С. 18-21. URL: https://elibrary.ru/item.asp?id=22658937

- Саратов А. А. Конкурентный метод синтеза производственных расписаний//Известия тульского государственного университета. Технические науки. 2014. № 3. С. 104-110. URL: https://elibrary.ru/item.asp?id=21770365

- Новиков О. А., Байбаков С. В. Методика выбора технологических баз при проектировании технологических процессов механической обработки//Управление качеством в нефтегазовом комплексе. 2009. № 4. С. 73-75. URL: https://elibrary.ru/item.asp?id=12981272

- Байбаков С. В. Система комплексной автоматизации технологической подготовки производства//Программные продукты и системы. 2010. № 1. С. 28. URL: https://elibrary.ru/item.asp?id=14870189

- Бровцин В. Н. Выбор метода адаптивного управления и структуры настраиваемых моделей технологических процессов сельскохозяйственного производства//Технологии и технические средства механизированного производства продукции растениеводства и животноводства. 1996. № 66. С. 45-54. URL: https://elibrary.ru/item.asp?id=23067702

- Акашев З. Т. Методология совершенствования и выбора структуры технологических процессов горнодобышающих предприятий//Тяжелое машиностроение. 2005. № 12. С. 17-19. URL: https://elibrary.ru/item.asp?id=9482961

- Кузьмин В. В., Максимовский Д. Е. Выбор технологических баз на основе решения прямой задачи размерного анализа//Вестник МГТУ «СТАНКИН». 2012. № 2. С. 64-69. URL: https://elibrary.ru/item.asp?id=17847920

- Maksimovskii D. E. Automation of process design by design-technological parameterization//Russian Engineering Research. 2011. Vol. 31, no. 9. С. 870-872. URL: https://elibrary.ru/item.asp?id=24009566

- Kalyakulin S. Yu. Algorithm for calculating the parameters of the initial blank in the SITEP MO automated design system//Russian Engineering Research. 2014. Vol. 34, no. 11. С. 713-715. URL: https://elibrary.ru/item.asp?id=24009566