Проектирование треноги для пусковой установки с использованием программы "Компас-3D"

Автор: Васина Н.В.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 3 (45), 2019 года.

Бесплатный доступ

В работе рассматривается проектирование треноги в соответствии с исходными данными. Приведены основные этапы расчета. Конструктивное решение треноги выполнено в «КОМПАС-3D».

Пусковая установка, проектирование, расчет, система автоматизированного проектирования, прочность, напряжение

Короткий адрес: https://sciup.org/140274334

IDR: 140274334 | УДК: 62-219.34

Текст научной статьи Проектирование треноги для пусковой установки с использованием программы "Компас-3D"

Одним из элементов пусковой установки (ПУ) является тренога, которая обеспечивает перемещение и использование оружия в полевых условиях. Исходные данные для проектирования треноги приведены в таблице 1.

|

Параметры |

Значение |

|

m - масса контейнера с ракетой и наземной аппаратурой, кг |

32 |

|

l Н - длина ножки, мм |

750 |

|

φ - угол при стрельбе с колена, 0 |

30 |

|

φ - угол при стрельбе в положении лежа, 0 |

75 |

Таблица 1 – Исходные данные

Расчеты начинаем с выбора материала и профиля ножек треноги.

Определяем силы тяжести, действующие на треногу ПУ и на каждую ножку в отдельности (считаем, что все ножки нагружены равномерно).

F = mg = 32*9,8 = 313,6 Н

G = T = 104,53 Н

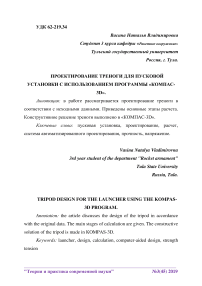

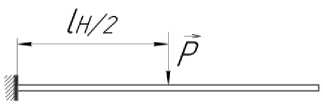

Для каждого из углов отклонения ножки от вертикальной оси определяются сжимающая и изгибающая силы (рисунок 1). Расчет проводим для наибольших значений синусов (sin 300 < sin 750) или косинусов (cos 300 > cos 750) угла, значение которого изменяется в зависимости от положения оператора установки при стрельбе.

Рисунок 1 – Силы, действующие на ножку

-

-сж = G x cos ^ = G x cos30 o = 90,52 Н (3)

-

- г= G x sin ^ = G x sin 75 " = 100,97 H (4)

Выбираем материал для изготовления ножки: Сталь 45 с пределом текучести o T = 360 МПа .

Из условия прочности на сжатие определяем площадь поперечного сечения ножки ( А ):

F г i

^сж = FJ Фт ]

[^ ] = ^^ = 102,86МПа(6)

к где k – коэффициент запаса (k=3,5).

A > жж > 0,88 x10-6 м2

^ т

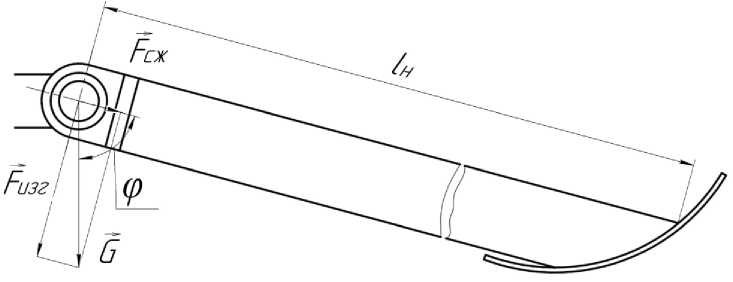

Для изготовления ножки могут применятся круглые, квадратные и прямоугольные трубы. Выбираем профиль квадратного сечения (рисунок 2, таблица 2) по ГОСТ 8639-82. Трубы стальные квадратные.

„У

Рисунок 2 – Сечение профиля

Таблица 2 –Характеристики профиля

|

А= |

6,28 см2 |

площадь поперечного сечения |

|

B= |

45 мм |

сторона |

|

δ= |

4 мм |

толщина стенки |

|

W= |

7,67 см3 |

момент сопротивления |

|

I= |

17,25 см3 |

момент инерции |

Для выбранной марки стали выполняем проверку условия прочности при расчете ножки на изгиб.

о = M = lH ■ ^изг <[a ]

изг W W

^ = 9,87МПа < 102,86МПа(9)

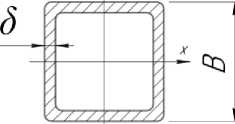

Необходимо выполнить проверку прочности на изгиб при нестандартном нагружении ножки – при боковом ударе (рисунок 3).

Рисунок 3 – Схема нестандартного нагружения ножки

В данном случае изгибающий момент, действующий на ножку будет наибольшим в заделке:

M. ., = P ■ — = F^• — = 37,86Н' м (11)

m ax изг

4,9МПа < 102,86МПа

Определяем величину прогиба ножки ω с помощью универсального уравнения упругой линии. Для этого рассмотрим ножку как балку с заделкой, посередине которой действует изгибающая сила Р (рисунок 4).

Рисунок 4 – Расчетная схема балки

E • J • го = E • J 49b + E • J - 0O • x + F изг ' l H 0 06

где E – модуль упругости, для стали Е=2·1011 Па, ω – прогиб балки;

ω 0 =0 – начальный прогиб балки;

Θ 0 =0 – начальный угол поворота балки.

Значение прогиба не должно превышать 0,3 мм.

С учетом преобразований перепишем формулу (12):

• 1"

го = F из г 1 н = 0,206 мм 6 • E • J

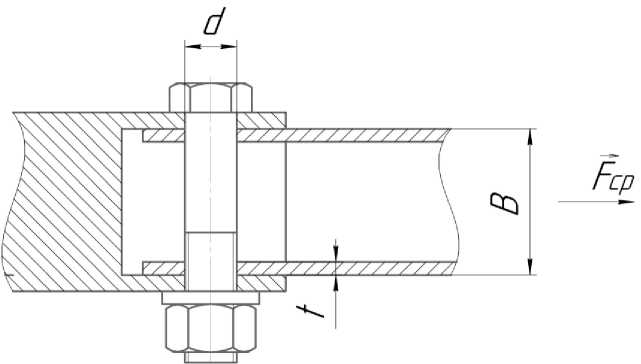

Рассчитываем ушковое соединение (рисунок 4).

Рисунок 4 – Ушковое соединение

Назначаем материал болта: сталь 45 с пределом текучести

ате = 360 МПа .

Из условия прочности на срез подбираем диаметр болта.

т 4г . ]

F 4 - F ср ср

А ср П • d6

Основной составляющей срезающей силы является возникающая от действия максимального изгибающего момента:

сила,

М

F = и- = 841.3 H ср

Допускаемые напряжения для материала болта:

\тб ]« 0,7 • ^Тб- = 0,7 •360 = 72 МПа б k 3,5

где k – коэффициент запаса прочности.

С учетом (16), (17) рассчитываем диаметр болта:

d - ^

4. f

ср

\ п .[тб]

= 4,5 мм

При дальнейших проверочных диаметр болта:

расчетах получили оптимальный

d6 = 16 мм => т = 41,47 МПа

41,47 МПа ≤ 72 МПа

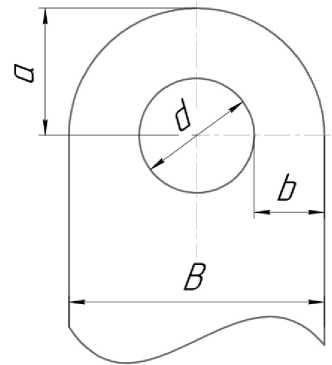

Рассчитываем проушину (рисунок 5) на смятие и разрыв.

Рисунок 5 – Проушина

F гi к = F ж I ]

смcм t • d к„ к. ] = м^ = 87,43 МПа(20)

к где kсм – коэффициент, учитывающий свойства материала и концентрацию напряжений, kсм=0,85;

k – коэффициент запаса прочности ( k =3,5);

Из формулы (19) рассчитываем толщину проушины:

t >

--с ^ > 6 мм d б -\ ? см ]

Так как толщина стенки 4 мм, следовательно, привариваем к исходному профилю более толстую проушину.

Разрушающая сила F разр , действующая на проушину, равна срезающей силе Fcр , действующей на болт (16), поэтому условие прочности при работе на разрыв имеет вид:

^№ = "С^^ = 15,43 мп а ^ к «з ] (22)

раз раз к„ • к

[ к азз ] = ^~L = 72 МПа (23)

к где kв – коэффициент учитывающий свойства материала и концентрацию напряжений, kв=0,7.

15,43 МПа ≤ 72 МПа .

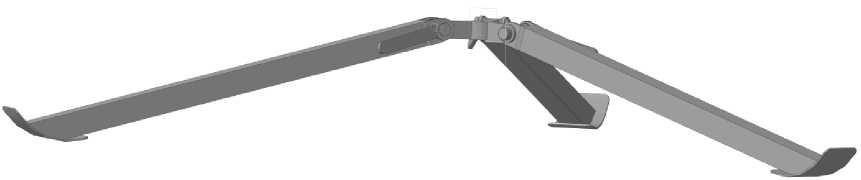

После проведенных расчётов выполняем проектирование треноги в системе автоматизированного проектирования «КОМПАС-3D».

В начале создаем 3-D модель (рисунок 6).

Рисунок 6 – Модель треноги

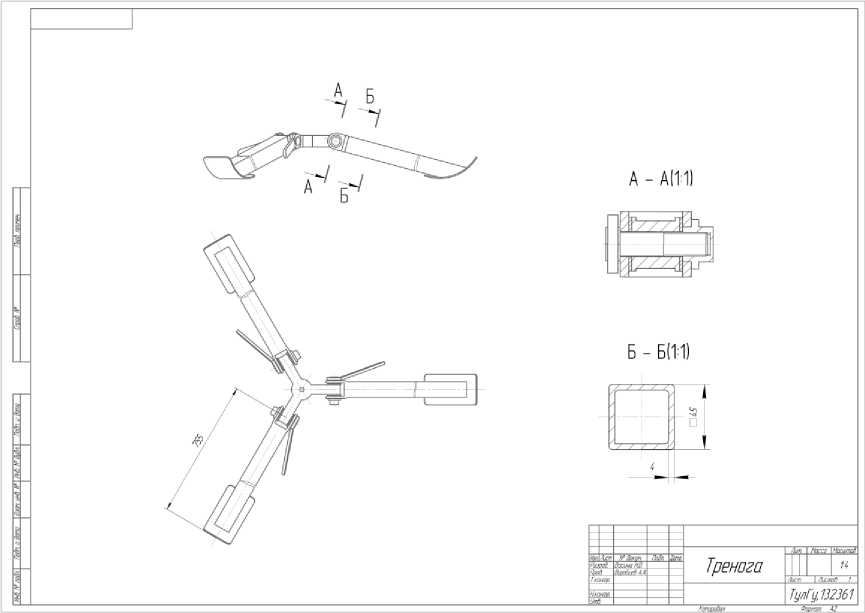

По модели выполняем ассоциативный чертеж (рисунок 7).

Рисунок 7 – Чертеж треноги

При проектировании треноги применяем знания, полученные по дисциплинам «Детали машин», «Сопротивление материалов»; используем навыки работы в системе автоматизированного проектирования «КОМПАС-3D»

Список литературы Проектирование треноги для пусковой установки с использованием программы "Компас-3D"

- Большаков В., Бочков А., Основы 3D-моделирования. Изучаем работу в AutoCAD, КОМПАС-3D, SolidWorks, Inventor. - СПб.: Питер, 2012. - 304 с. ISBN: 978-5-496-00041-3

- Решетов Д.Н., Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов.- 4-е изд., перераб. и доп. - М.: Машиностроение, 1989.- 496 с.