Проектные оценки долговечности и живучести рам карьерных самосвалов

Автор: Доронин С.В., Донцова Т.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 7 т.5, 2012 года.

Бесплатный доступ

Рассмотрен методический подход к получению оценок долговечности и живучести рам автосамосвалов на стадии научно-исследовательских и опытно-конструкторских работ. Они основаны на моделях накопления повреждений многоцикловой усталости и кинетических уравнениях роста трещин.

Рамы автосамосвалов, проектные расчеты, долговечность, живучесть

Короткий адрес: https://sciup.org/146114703

IDR: 146114703 | УДК: 539.3:624.04

Текст научной статьи Проектные оценки долговечности и живучести рам карьерных самосвалов

Известно, что в настоящее время по тяговым, мощностным, топливным и другим характеристикам отечественные карьерные автосамосвалы находятся практически на уровне зарубежных («Катерпиллер», «Юнит Риг» и др.), однако пока они уступают им по ресурсу [1]. Проблема оценки и обеспечения ресурса как одного из важнейших показателей технического уровня автосамосвалов тесно связана с исследованиями надежности и живучести их базовых рамных металлоконструкций.

Недостаточные уровни надежности и живучести автосамосвалов, спроектированных на основе классических инженерных методов усталостной прочности, обусловлены затруднениями в учете сложного характера нагружения рам, а также тем, что при наличии повреждений в виде исходной технологической дефектности или возникшей в эксплуатации трещины естественные усталостные процессы протекают во много раз быстрее, приводя к низким значениям ресурса, преждевременным разрушениям несущих конструкций.

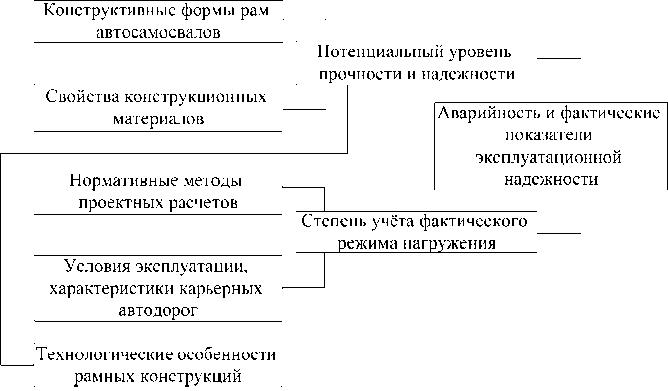

Исследования причинно-следственного комплекса формирования аварий и показателей надежности рам карьерных автосамосвалов показывают (рис. 1), что конструктивные формы рам, технологические условия их изготовления, свойства конструкционных материалов формируют потенциальный уровень прочности, надежности, обусловленный ими запас живучести. Возможность достижения этого потенциального уровня в значительной мере зависит от

Рис. 1. Причинно-следственный комплекс формирования аварий и показателей надежности рам автосамосвалов

степени учета фактического режима нагружения при прогнозировании ресурса, определяющего применение тех или иных приемов и технологий регулирования свойств рамных конструкций для исключения разрушений в течение срока службы машины.

В этой связи актуальны исследования, направленные на разработку и апробацию методического подхода, позволяющего на этапе научно-исследовательских и опытно-конструкторских работ посредством моделирования получить оценки возможных режимов нагружения рамных конструкций и обусловленных ими прогнозных оценок долговечности и живучести. Целесообразно получение и использование этих оценок для режима транспортирования самосвалами горной массы в предположении как неповрежденной рамы (долговечность), так и с учетом возможного наличия в металлоконструкциях рам трещиноподобных дефектов технологического или эксплуатационного повреждения.

Применяемые модели и алгоритмы

При оценке ресурса рассматривается не только фаза зарождения и образования усталостных трещин, но и фаза развития макроскопических трещин, то есть живучести.

Оценки усталостной долговечности рамы определяются в предположении ее линейной упругой работы и развития процесса многоцикловой усталости. Количественные оценки основаны на уравнении кривой усталости, записанном в виде [2]

N i =

N g 0 m mm ” ,

, a a ^ 0 - 1 d a a < a d ’

где 0 -1 d - предел выносливости элемента конструкции; N G - число циклов, соответствующее точке перелома кривой усталости; m - параметр кривой усталости, и корректированной линейной гипотезе суммирования усталостных повреждений, уравнение предельного состояния согласно которой имеет вид

У ^- = a

-^-1d Ni Р ’ где ni – число циклов повторения амплитуды σаi за весь срок службы; Ni – число циклов по кривой усталости, полученной при регулярном нагружении, соответствующее амплитуде σа; ap = 0,1...1,0 - корректированное значение суммы относительных долговечностей Sni/Ni, соответствующее предельному повреждению.

Прогнозная оценка живучести конструкции рамы, содержащей макроскопические трещины определенной длины, выполняется на базе положений линейной механики разрушения и применения одного из известных кинетических уравнений роста трещин, основанных на учете размаха коэффициента интенсивности напряжений A К .

Практические оценки живучести рам выполняются с использованием кинетического уравнения Формана dl _ A (AK)n

dN ( 1 - R ) K c -A K

где А, n - эмпирические параметры; R - коэффициент асимметрии цикла; Kc - трещиностой- кость материала. Отсюда

(1 - R)Kc -AK dl dN =

Выбираем некоторую начальную длину трещины l 0 . Подсчитываем прирост трещины от первого восходящего размаха в блоке ( M/dN) ; тогда длина трещины 1 1 = 1 0 + ( M/dN) 1 . Второй восходящий размах приводит к новой длине трещины 1 2 = 1 1 + ( M/dN) 2 и т.д. Этот процесс продолжается до конца блока нагружения LB . Суммирование по всем циклам блока (за исключением сжимающих напряжений и ∆K i < ∆K th ) дает прирост трещины на один блок ∆l 0 при начальной длине трещины l . Такие вычисления повторяем для ряда начальных длин трещин l i , в результате чего определяем приращение трещины за один блок ∆l σi как функцию исходной длины трещины l i , т.е. Ма1 = f(l). Число блоков N Б , необходимое для увеличения длины трещины от начального значения l 0 до конечного значения l f , находим суммированием или, при очень большом числе блоков, интегрированием

N Б

l∫f(1-R)Kc-nΔKdl l0 A(ΔK )

Рассмотренные модели и алгоритмы оценки усталостной долговечности и живучести апробированы для случая движения автосамосвалов по четырем участкам карьерной автодороги, для которой получены экспериментальные значения микропрофиля [3].

Практические оценки усталостной долговечности рам получены по формуле [ 2 ]

a ⋅σm ⋅N p -1d G

λ =

∑ σ ami ⋅ ν iБ

,

σ a i ≥ σ - 1 d ,

где приняты значения а-]d = 90 МПа, NG = 2 • 106, m = 8,8 , значения оai и viБ вычисляют дополнительной обработкой функции распределения амплитуд эквивалентных напряжений, полу- ченных моделированием динамической системы автосамосвала при его движении по участкам дороги с определенными характеристиками микропрофиля [3].

Корректированное значение суммы a p находили по формуле

m

a

p

∑ σ a i ⋅ ν iБ - ka ⋅ σ - 1 d i = 1

σa - ka ⋅ σ-1d max где ka = 0,5 – постоянное число, определяющее нижнюю границу повреждающих напряжений.

Изучен также вопрос о влиянии перегрузок на усталостную долговечность и живучесть. Перегрузка варьировалась в диапазоне до 10 %-ной номинальной загрузки автосамосвала. Влияние перегрузки оценивается отношением λп/λном, где λп и λном – соответственно число блоков нагружения до возникновения усталостной трещины или хрупкого разрушения при перегрузке и номинальной загрузке автосамосвала. Установлено, что перегрузки являются причиной резкого снижения показателей ресурса рам автосамосвалов.

Особенности получения инженерных оценок

Таким образом, разработанные методики и количественные оценки ресурса основаны на более точном учете условий нагружения рам автосамосвалов в условиях горного предприятия, которые, в свою очередь, устанавливаются в процессе моделирования реакции динамической модели автосамосвала на воздействие дороги с определенными характеристиками микропрофиля. При проектировании расчеты рам выполняют на некоторые условные усредненные нагрузки, поскольку отсутствует принципиальная возможность учета на этом этапе фактических характеристик автодорог на горных предприятиях. При постановке задачи проектирования с учетом фактических параметров автодорог эти параметры следует рассматривать как проектные и, следовательно, подвергать регламентации. Это оказывается затруднительно сделать практически в силу их нестабильности во времени и зависимости от многих горно-технических, климатических, организационных и других групп факторов. В этой связи на первом этапе целесообразно накопление статистических данных и разработка ряда типовых характеристик микропрофиля, для которых необходимо получение проектных оценок долговечности и живучести.

Для решения этой задачи нужно экспериментально получать и обрабатывать информацию по статистическим характеристикам неровностей микропрофиля характерных участков автодорог в пределах горных предприятий. Далее в результате схематизации полученных реализаций случайных процессов необходимо оценивать расходование ресурса рамы при перемещении на 1 км со средней скоростью по различным участкам автодорог. С учетом маршрута отдельных самосвалов и длин участков пути с различными статистическими характеристиками следует получать прогнозные оценки ресурса рамы. Эти оценки соответствуют возможным моментам возникновения усталостной макротрещины, пока не представляющей непосредственной опасности в силу малой длины. Однако при общепринятых подходах к эксплуатации конструкций такие повреждения недопустимы и именно при их возникновении ресурс считается обычно исчерпанным.

Следует признать наличие двух факторов, снижающих точность оценок ресурса. Во- первых, статистические характеристики карьерных автодорог не являются неизменными во – 763 – времени, могут меняться длины участков с неровностями того или иного характера. Во-вторых, маршрут автосамосвала обычно не является жестко детерминированным и без жесткого учета фактически пройденного пути точность оценок ресурса падает. Однако можно утверждать, что эти оценки ресурса имеют максимально возможную точность с учетом всех возможных факторов.

Выводы

-

1. Оценки усталостной долговечности и живучести рам, полученные с использованием корректированной линейной гипотезы накопления усталостных повреждений и кинетического уравнения Формана роста трещин, при движении автосамосвалов по дорогам с различными характеристиками микропрофиля позволяют оценивать расходование ресурса рамы при перемещении на 1 км пути, что является необходимым условием рациональной эксплуатации парка автосамосвалов с учетом их технического состояния.

-

2. Полученные оценки могут быть использованы при определении эффективной структуры экскаваторно-автомобильного комплекса, характеризующейся наименьшими простоями включенных в комплекс машин.

Работа выполнена при финансовой поддержке РФФИ (грант 11-08-00945а).