Профилирование высокоэффективных кулачков газораспределения двигаетелей внутреннего сгорания

Автор: Васильев Александр Викторович, Бахрачева Юлия Сагидулловна, Каборе Усман

Журнал: НБИ технологии @nbi-technologies

Рубрика: Социально-экономические инновации

Статья в выпуске: 2 (9), 2013 года.

Бесплатный доступ

Приведены результаты использования численного метода для профилирования кулачков с верхним выстоем толкателя, а также при наличии ограничений на радиус кривизны профиля и контактное напряжение в сопряжении кулачок-толкатель. Показана возможность увеличения время-сечения клапана на основе применения рассматриваемого метода.

Численный метод, кулачок, толкатель, контактное напряжение, кривизна профиля

Короткий адрес: https://sciup.org/14968471

IDR: 14968471 | УДК: 621.431.73

Текст научной статьи Профилирование высокоэффективных кулачков газораспределения двигаетелей внутреннего сгорания

Профилирование кулачков механизма газораспределения (далее – МГР) является ответственной, сложной и трудоемкой задачей. Ее решение обусловлено многочисленными, часто противоречивыми требованиями. Важнейшим из них является максимизация время-сечения клапана, так как от этого показателя, характеризующего эффективность кулачка, в значительной степени зависит качество процессов газообмена. При этом также необходимо обеспечить выполнение ряда ограничений на кинематические, динамические, прочностные, гидро-

динамические и технологические характеристики, определяющие надежность сопряжения кулачок-толкатель и МГР в целом. Последнее обусловлено тем, что МГР, наряду с кривошипно-шатунным механизмом [7], является одним из наиболее уязвимых в ДВС: на его долю приходится до 50 % от всех отказов двигателя.

Используемые обычно при разработке профиля методы имеют в этом отношении ограниченные возможности. Дальнейшее повышение эффективности кулачков достигается на основе применения численного метода профи- лирования [4–6; 10]. Рассмотрим полученные при этом результаты для случаев наличия верхнего выстоя толкателя, ограничения радиуса кривизны профиля, контактного напряжения в сопряжении кулачок-толкатель и коэффициента запаса усилия клапанных пружин.

Известно, что наличие верхнего выстоя толкателя способствует росту площади под кривой перемещения толкателя и, следовательно, время-сечения клапана. Однако, как правило, для таких кулачков характерна разрывная кривая ускорения толкателя, что ограничивает возможность их применения при увеличении частоты вращения распределительного вала в связи с ухудшением динамики клапанного привода. С целью устранения этого недостатка предложен безударный кулачок с верхним вы-стоем [3], обеспечивающий неразрывность закона изменения аналога ускорения толкателя s " (ф) по углу поворота. Однако при этом на стыке участков движения и верхнего выстоя имеется разрыв третьей производной от перемещения толкателя по углу поворота кулачка, что повышает динамические нагрузки в приводе. Это также относится к кулачкам [1; 2], у которых участок положительного ускорения образован тремя прямолинейными отрезками.

Кроме того, закон движения толкателя для указанных кулачков [1–3] на стороне подъема или опускания состоит из нескольких макроучастков и описывается заранее заданными аналитическими зависимостями (синусоидами, косинусоидами, параболами, прямолинейными участками). Так, участок положительных значений ускорения толкателя кулачка [3] описывается, как и у известного кулачка Курца, полуволной синусоиды и поэтому имеет жестко заданную форму. Это в ряде случаев ограничивает возможности совершенствования газообмена, так как, например, увеличение время-сечения клапана при неизменных фазах газораспределения или сужение фаз при неизменном время-сече-нии может привести к значительному росту максимального значения ускорения и повышенным динамическим нагрузкам [10].

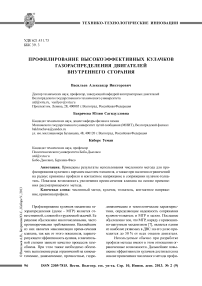

Использование численного метода профилирования позволяет на протяжении всего профиля кулачка, включая сбег и верхний выстой, обеспечить непрерывность как ускорения толкателя, так и третьей производной s ′′′ от его перемещения по углу поворота кулачка (а при необходимости и производных более высокого порядка). В начале положительной ветви кривой ускорения толкателя задаются граничные условия (подъем, скорость и ускорение, а также высшие производные от перемещения толкателя по углу поворота кулачка), позволяющие сопрягать рабочий участок со сбегом. Для сопряжения участков подъема и опускания толкателя на вершине кулачка также обеспечивается выполнение требуемых граничных условий. В частном случае, принимая в качестве граничного условия на вершине кулачка s " = 5 m = 0 и учитывая в процессе пошагового синтеза профиля задаваемые ограничения на вторую, третью и четвертую производные, получаем закон движения толкателя, изображенный на рис. 1 сплошной линией. При этом плавность изменения ускорения, влияющая на динамические качества привода, и форма кривой ускорения на различных участках профиля легко варьируются из-

Рис. 1. Аналог ускорения s " ( ф ) и перемещение s( ф ) толкателя по углу ф поворота кулачка, спрофилированного численным методом (сплошная линия), и кулачка Курца (штриховая линия)

менением упомянутых ограничений (предельных значений) высших производных.

Численное представление закона движения толкателя позволяет отказаться от заранее принятых схем аналитического описания профиля, а способ его пошагового формирования с максимизацией в каждой точке модулей положительного или отрицательного ускорения обеспечивает предельную эффективность кулачка. При этом в процессе профилирования учитываются многочисленные ограничения на характеристики профиля, определяющие работоспособность, надежность и динамические качества привода. Например, известно, что при наличии вогнутого участка профиля его минимальный по модулю радиус кривизны не должен быть меньше радиуса поверхности толкателя (или рычага), сопряженной с кулачком. Кроме того, радиус кривизны вогнутого участка профиля кулачка не может быть меньше по модулю радиуса шлифовального круга станка, используемого для обработки распределительного вала. В связи с этим существуют способы (в ряде случаев приближенные) выбора параметров привода клапана [9], обеспечивающие выпуклость профиля кулачка. Однако для традиционных методов профилирования кулачка задаваемое ограничение на радиус кривизны профиля является активным только в отдельных точках. В то же время при использовании численного метода профилирования кривая ускорения толкателя не описывается какой-либо аналитической зависимостью, а формируется численно под влиянием тех или иных требований, что повышает эффективность кулачка, так как принятые ограничения могут быть активными на участках профиля значительной протяженности.

На рис. 1 наряду с характеристиками кулачка, спрофилированного численным методом (сплошная линия), изображены характеристики выпускного кулачка двигателя 8ЧВН15/16, спрофилированного методом Курца (штриховая линия). В обоих случаях минимальный по модулю радиус кривизны ρ вогнутого участка (на положительной ветви ускорения толкателя) равен –300 мм. Но для кулачка Курца это значение имеет место только в двух точках: на стороне подъема при ϕ = – 61° и на стороне опускания при ϕ = 59°, в то время как для кулачка, спрофилированного численным методом,

ρ = – 300 мм на протяжении двух участков: на стороне подъема при -64° < ф < -58° и на стороне опускания при 56° < ф < 61°. Увеличение за счет этого общего уровня положительного ускорения толкателя и соответствующее перераспределение отрицательного ускорения с учетом верхнего выстоя толкателя способствовали росту более чем на 11 % площади под кривой перемещения толкателя (и, соответственно, время-сечения клапана) для кулачка, спрофилированного численным методом, по сравнению с кулачком Курца. При этом в обоих случаях минимальное допускаемое значение аналога отрицательного ускорения толкателя составило –30,7 мм/рад2 на стороне подъема и –36,5 мм/рад2 на стороне опускания толкателя.

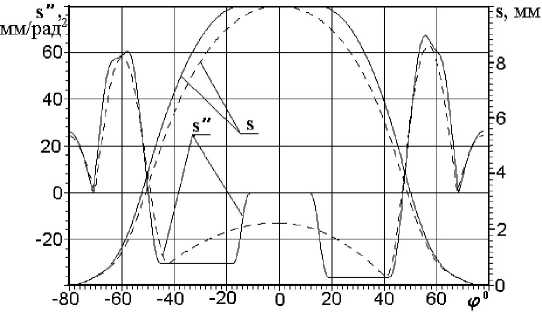

Значение радиуса кривизны ρ при формировании профиля кулачка определяется по известным формулам в зависимости от типа и размеров элементов клапанного привода [8]. Для данного случая, при использовании рычажного толкателя двигателя 8ЧВН15/16 с цилиндрической поверхностью контакта (см. рис. 2)

р = [ R 2 + ( dR / d в )2]3,2/[ R 2 + 2( dR / d в )2 = - R ( d 2 R / d в 2)] - R T 0

R = R 0 + R T 0 + s (2)

где R – текущий радиус-вектор; b – угол между связанным с кулачком фиксированным радиусом-вектором (в данном случае соединяющим центр начальной окружности кулачка с его вершиной) и линией, соединяющей точки О и О 1, через которые проходят соответственно оси вращения кулачка и цилиндрическо-й контактной поверхности рычажного толкателя; RT 0 – радиус контактной поверхности толкателя; R 0 – радиус начальной окружности (затылочной части) кулачка; s – перемещение толкателя.

При этом угол b связан с углом ϕ поворота кулачка следующим соотношением:

ф = в + arccos

A 2 - R T + ( R о + RT o)2 2 A ( R 0 + R T 0 )

- arccos

A 2 - R T + R2

2 AR

где A – расстояние между осями вращения кулачка и качания толкателя; RT – радиус качания толкателя.

Рис. 2. Схема кулачкового механизма с рычагом, имеющим цилиндрическую поверхность контакта

Следует отметить, что авторами [1; 2] предлагалось также составлять участок положительного ускорения из двух наклонных прямолинейных отрезков, сопряженных параболой в области максимальных ускорений, с целью увеличения площади под кривой перемещения толкателя при ограничении радиуса кривизны вогнутого участка профиля. Это может приблизить получаемый при этом профиль кулачка к предельно эффективному, но не позволяет его достигнуть. К тому же весьма сложно подобрать параметры такого участка положительного ускорения толкателя, в наибольшей степени приближающие этот профиль к оптимальному, получаемому численным методом. Эта задача усложняется также и потому что характер изменения ускорения в области максимальных значений при ρ = – 300 мм неодинаков для участков подъема ( - 4° < Ф < - 58°) и опускания (56° < ф < 61°) толкателя (см. рис. 1, сплошная линия). Последнее обстоятельство связано с тем, что на характер изменения ускорения при активном ограничении на радиус кривизны профиля существенно влияют размеры и особенности конструкции клапанного привода. Так, рассматриваемый тип толкателя характеризуется асимметрией закона качания рычага на сторонах подъема и опускания при использовании симметричного кулачка.

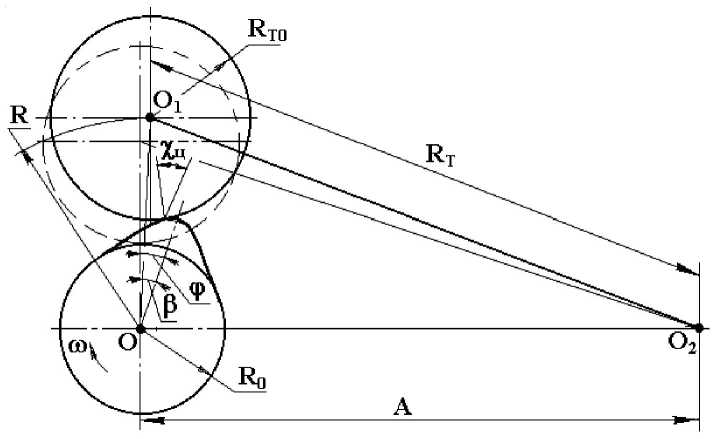

Сказанное относится и к результатам профилирования кулачка, полученным при ограничении контактного напряжения σ в сопря- жении кулачок-толкатель. Величина σ также может быть вычислена в любой точке профиля по известным формулам. Например, для рычажного толкателя с цилиндрической поверхностью контакта о = 0,59

I Q (1/ Р + 1/ R t о ) b (1/ E K + 1/ E T )

Q = ( P0 i + csi 2 + Ms" to 2i2)/cos x ц (5)

где Q – сила в контакте кулачок-толкатель, направленная по нормали к профилю; b – длина линии контакта; EK и ET – модули упругости материалов кулачка и толкателя; P 0 – начальное усилие клапанных пружин (при s = 0); i – передаточное число коромысла; с – жесткость клапанных пружин; M – масса движущихся частей механизма, приведенная к клапану; ω – угловая скорость вращения распределительного вала; χ ц – угол давления для центрового профиля кулачка.

На рис. 3 сплошной линией приведены характеристики профиля кулачка, спрофилированного численным методом при ограничении σ £ 340 МПа для схемы и размеров клапанного механизма двигателя 8ЧВН15/16. При этом на участке значительной протяженности –39° £ ϕ £ 43° указанное ограничение σ является активным, и величина контактного напряжения равна предельно допускаемому значению 340 МПа. Штриховой линией приведены характеристики профиля кулачка той же угловой протяженности, у которой участок отрицательного ускорения толкателя сформирован при ограничении аналога минимального ускорения s" > -14,2 мм/рад2 таким образом, что величина контактного напряжения также не превышает 340 МПа. Однако при такой форме отрицательной ветви кривой ускорения толкателя предельно допускаемое значение σ достигается только в одной точке - на вершине кулачка при ф = 0°, а на участках значительной протяженности -49° < ф < -19° и 16° < ф < 49° уменьшен модуль отрицательного ускорения, что привело к уменьшению наибольшего подъема толкателя на вершине кулачка до 9,52 мм и снижению более чем на 5 % общей площади под кривой перемещения толкателя и время-сечения клапана.

Характер изменения ускорения толкателя по углу поворота кулачка при активном ограничении на контактное напряжение зависит от радиуса кривизны профиля, усилия клапанных пружин, конкретных размеров и конструктивных особенностей клапанного привода. Поэтому существующие традиционные методы профилирования, основанные на заранее заданных способах аналитического описания закона движения толкателя, позволяют профилировать кулачки, лишь в той или иной степени приближающиеся по эффективности к предельным кулачкам, получаемым численным методом. Следует также отметить, что выравнивание значений контактного напряжения в сопряжении кулачок-толкатель по углу поворота кулачка при использовании числен- ного метода профилирования позволяет получить равнопрочный профиль в области наибольших значений σ .

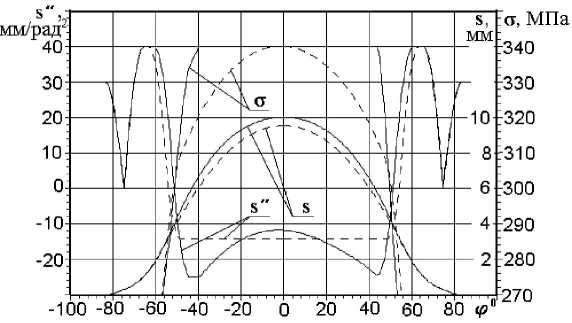

Важным условием, которое необходимо учитывать при профилировании кулачков МГР, является обеспечение неразрывности звеньев клапанного механизма в процессе его работы. При недостаточной величине коэффициента запаса усилия клапанных пружин к, равного отношению действующей силы пружин к силе инерции движущихся частей механизма, приведенной к клапану, возможен разрыв кинематической цепи и неуправляемое движение клапана, в особенности при наличии интенсивных колебательных процессов в механизме. В связи с этим в ряде известных методов профилирования кулачков [1–3] предлагается такое аналитическое описание кривой ускорения толкателя по углу поворота кулачка в наиболее опасной зоне отрицательных значений ускорения, при котором модуль последнего плавно увеличивается по мере роста силы пружин в процессе ее деформации. Однако наиболее просто и точно эта задача может быть решена при использовании рассматриваемого численного метода профилирования кулачка. В процессе формирования участка отрицательного ускорения, где разрыв кинематической цепи наиболее вероятен, значение коэффициента к вычисляется по формуле к = -(P0+ csi)/(Ms" го2 i). (6)

Рис. 3. Характеристики профиля кулачка по углу ф его поворота: аналог ускорения s " ( ф ), перемещение s ( ϕ ) и контактное напряжение σ ( ϕ )

На рис. 4 сплошной линией приведены характеристики профиля кулачка, спрофилированного численным методом при ограничении к > 3 для схемы и размеров клапанного механизма двигателя 8ЧВН15/16. При этом на участке значительной протяженности -24° < ф < 24° указанное ограничение к является активным, и величина коэффициента запаса усилия клапанных пружин равна минимальному допускаемому значению. Штриховой линией приведены характеристики профиля кулачка той же угловой протяженности, у которого участок отрицательного ускорения толкателя сформирован при ограничении аналога минимального ускорения s " > -30,5 мм/рад2 таким образом, что величина коэффициента запаса усилия клапанных пружин также не меньше трех. Однако при такой форме отрицательной ветви кривой ускорения толкателя предельно допускаемое значение к достигается только в двух точках: на стороне подъема при ф = -25° и на стороне опускания при ' ф = 25°, а на участке значительной протяженности -25° < ф < 25° уменьшен модуль отрицательного ускорения, что привело к уменьшению наибольшего подъема толкателя на вершине кулачка до 8,8 мм, и снижению более чем на 8 % общей площади под кривой перемещения толкателя и время-сечения клапана.

Выполненные исследования показали преимущества численного метода профилирования по сравнению с традиционными при наличии и других требований (по гидродинамическим условиям смазки сопряжения кулачок-толкатель, углу давления), а также в случае использования разрывной кривой ускорения. Этот метод был использован при разработке кулачков для ряда автомобильных и тракторных двигателей. Полученные результаты свидетельствуют о том, что он позволяет на основе единого подхода проектировать предельные по эффективности кулачки с учетом различных ограничений на их характеристики.

Список литературы Профилирование высокоэффективных кулачков газораспределения двигаетелей внутреннего сгорания

- Авторское свидетельство № 1624195 СССР, F 01 L 1/08. -Кулачок для привода клапана/В.И. Мороз, А.В. Братченко, А.В. Суранов. -№ 4644917/06; Заявлено 01.02.89; Опубл. 30.01.91, Бюл. № 4. -С. 96.

- Авторское свидетельство № 1751367 СССР, F 01 L 1/08. -Кулачок механизма газораспределения двигателя внутреннего сгорания/В.И. Мороз, А.В. Братченко, Ю.И. Гурьев, С.А. Минак. -№ 4858606/06; Заявлено 14.08.90; Опубл. 30.07.92; Бюл. № 28. -С. 136.

- Авторское свидетельство № 335425 СССР, F 01 L 1/08. -Кулачок для привода клапана/Я.И. Драбкин, А.М. Эфендиев. -№ 1342283/24 -6; Заявлено 24.06.1969; Опубл. 11.04.1972, Бюл. № 13. -С. 134.

- Васильев, А.В. Обобщенный численный метод профилирования кулачков/А.В. Васильев, Е. А. Григорьев//Тракторы и сельскохозяйственные машины. -1999. -№ 2. -С. 15-18.

- Васильев, А.В. Повышение эффективности дизеля совершенствованием газораспределения/А.В. Васильев, Е.А. Григорьев, Е.А. Дивинский//Тракторы и сельскохозяйственные машины. -2000. -№ 6. -С. 20-22.

- Васильев, А.В. Повышение эффективности и надежности системы газораспределения ДВС на основе комплексного подхода к синтезу ее характеристик: автореф. дисс. на соискание ученой степени д-ра техн. наук. -Волгоград, 2000.

- Григорьев, Е.А. Влияние числа и расположения цилиндров и кривошипов на уравновешенность и массогабаритные показатели двигателей/Е.А. Григорьев, А.В. Васильев, К.О. Долгов//Двигателестроение. -2004. -№ 3. -С. 13-15.

- Корчемный, Л.В. Механизм газораспределения автомобильного двигателя: Кинематика и динамика/Л.В. Корчемный. -2-е изд., перераб. и доп. -М.: Машиностроение, 1981. -191 с.

- Корчемный, Л.В. Определение параметров привода клапана, обеспечивающих выпуклость профиля кулачка распределительного вала/л.В. Корчемный, В.Д. Казакова//Автомобильная промышленность. -1977. -№ 11. -С. 8-11.

- Патент Российской Федерации № 1740711, 5F 01 L 1/08. -Кулачок привода клапана/Е.А. Григорьев, А.В. Васильев. -№ 4795185/06; Заявлено 23.02.90; Опубл. 15.06.92, Бюл. № 22. -С. 128.