Прогнозирование долговечности лопаток турбин методом поузловых эквивалентных испытаний

Автор: Солянников В.А., Жужукин А.И.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-1 т.13, 2011 года.

Бесплатный доступ

Предложен метод формирования программ и методика проведения эквивалентных испытаний лопаток турбины в лабораторных условиях. Представлены программа и результаты эквивалентных испытаний рабочей лопатки 1 ступени турбины одного из высокотемпературных авиационных ГТД.

Эквивалентные испытания, многофакторное неизотермическое нагружение, цикл нагружения, термоциклическая долговечность

Короткий адрес: https://sciup.org/148200504

IDR: 148200504 | УДК: 620.172

Текст научной статьи Прогнозирование долговечности лопаток турбин методом поузловых эквивалентных испытаний

-

1. Расчётно-экспериментальный анализ нагруженности лопатки при эксплуатации двигателя по обобщённому полётному циклу (ОПЦ) и на его основе выбор наиболее нагруженных элементов.

-

2. Формирование лабораторных режимов многофакторного неизотермического нагружения для каждого элемента лопатки с обеспечением равенства максимальных температур и одинаковости механизмов деформирования в лабораторных и эксплуатационных условиях.

-

3. Определение длительности ЭЦИ элементов лопатки на заданный ресурс с использованием условий их предельного состояния.

-

4. Последовательное проведение ЭЦИ элементов лопатки на заданный ресурс в лабораторных условиях.

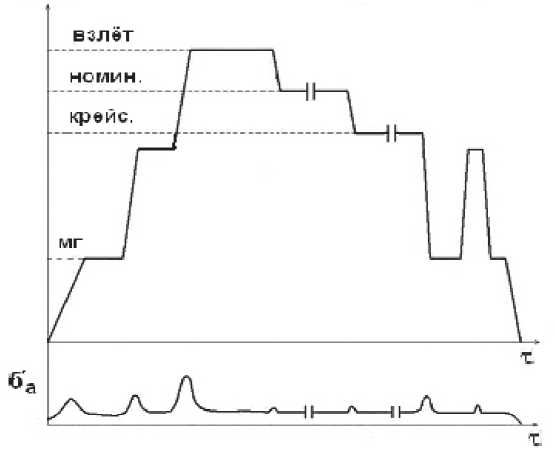

Ниже представлена сформированная программа и результаты эквивалентных испытаний неохлаждаемых рабочих лопаток 1 ступени турбины одного из высокотемпературных авиационных ГТД. Анализ нагруженности элементов лопатки в эксплуатационных и лабораторных условиях проводился путем пошаговых расчётов кинетики напряжённо – деформированного состояния (НДС). В качестве модели материала (жаропрочный никелевый сплав класса ЖС) использована структурная модель упруговязкопластической среды [3]. За эксплуатационный цикл нагружения принимался обобщённый полётный цикл работы двигателя (рис. 1).

Рассчитывалось 100 циклов нагружения. Результаты расчёта теплового и напряжённого состояния среднего сечения пера лопатки на различных режимах работы двигателя представлены в табл. 1.

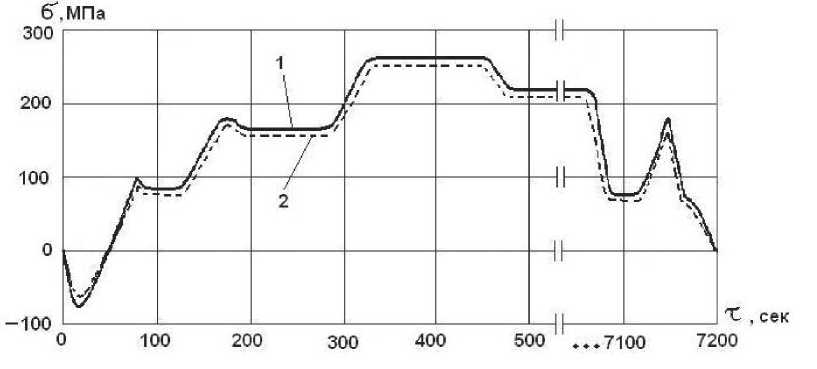

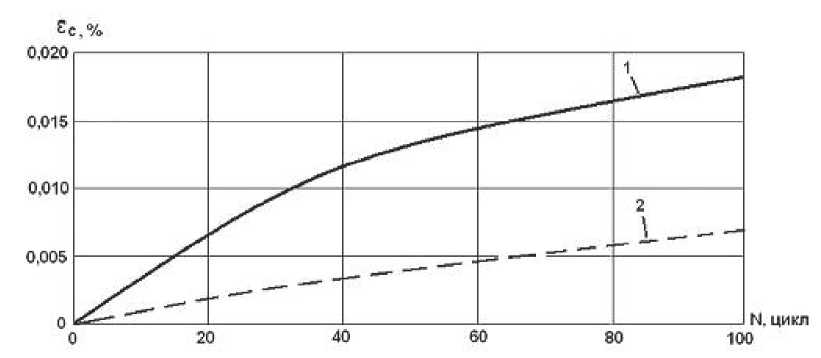

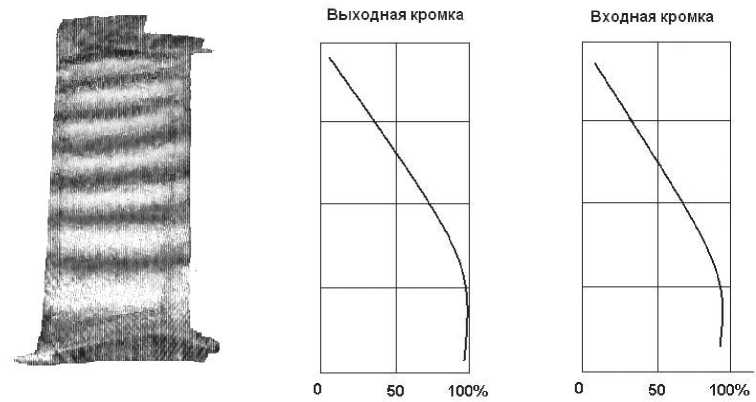

Характер изменения нормального напряжения за эксплуатационный цикл нагружения и эволюция деформации ползучести в кромках – наиболее нагруженных элементах пера лопатки представлены соответственно на рис.2 и рис.3.

ifVA

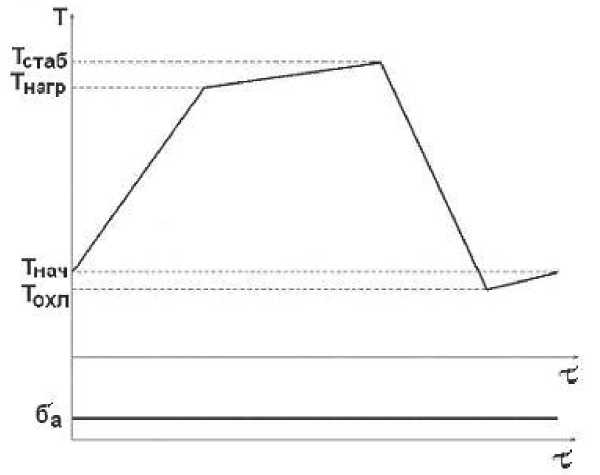

Рис. 1. Эксплуатационный цикл работы двигателя

Таблица 1. Характеристики температурно-силовой нагруженности среднего сечения пера лопатки на различных режимах работы двигателя

|

Режим Работы двигателя |

Относительная продолжительность τ ,% |

Параметры нагружения |

Входная кромка |

Выходная кромка |

|

Влётный |

2,2 |

T С max , С σ , МПа ст |

950 245 |

935 223 |

|

Номинальный |

20 |

,, ,, |

800 172 |

785 152 |

|

Крейсерский |

77,8 |

,, ,, |

750 166 |

740 146 |

Рис. 2. Эволюция нормального напряжения во входной (1) и выходной (2) кромках за эксплуатационный цикл нагружения

Механизм деформирования кромок – знакопеременный асимметричный цикл с размахом упругих деформаций Δεевх =0,34 % во входной кромке и Δεевых =0,31 % в выходной кромке, сопровождающийся приростом деформации ползучести в сторону растяжения. Значения накопленной деформации ползучести за 100 циклов нагружения составили εсвх =0,019 % во входной кромке и εсвых =0,007 % в выходной кромке. Полученные значения деформации малы, ими можно пренебречь. Пластические деформации отсутствуют.

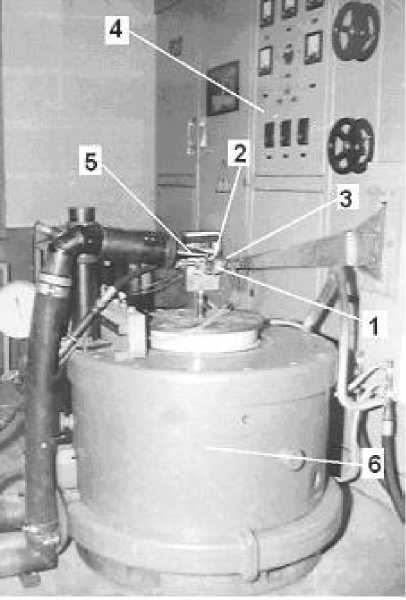

Моделирование эксплуатационного характера нагружения лопатки в лабораторных условиях производилось на испытательном стенде ВЛ2 (рис. 4), позволяющем осуществлять многофакторное неизотермическое нагружение лопатки.

Рис. 3. Эволюция деформации ползучести во входной (1) и выходной (2) кромках пера лопатки (среднее сечение) в эксплуатационных условиях

Рис. 4. Испытательный стенд ВЛ – 2:

1 – лопатка турбины; 2 – зажимное устройство; 3 – индуктор; 4 – генератор тока высокой частоты (ГТВЧ); 5 – сопло внешнего обдува; 6 – электродинамический вибратор

Лопатка 1, закреплённая с помощью охлаждаемого зажимного устройства 2, нагревалась с помощью профилированного индуктора 3, запитанного от генератора токов высокой частоты 4. При этом форма и положение индуктора 3 относительно профильной части лопатки 1 определялись из условия обеспечения необходимых температурных полей с максимальным нагревом кромок. В полуцикле охлаждения лопатка обдувалась потоком воздуха, истекающим из сопла 5. Вибрационное нагружение осуществлялось путём возбуждения резонансных колебаний ло-

патки по первой изгибной форме (рис. 5 ) посредством электродинамического вибратора 6.

Лабораторные режимы нагружения (рис. 6) отличались скоростями нагрева и охлаждения, за счёт чего варьировалась величина размаха упругой (или упруго-пластической) деформации за цикл нагружения.

Исследовалось три режима нагружения. Характеристики режимов и параметры НДС кромок лопатки, полученные расчётным путём, приведены в табл. 2.

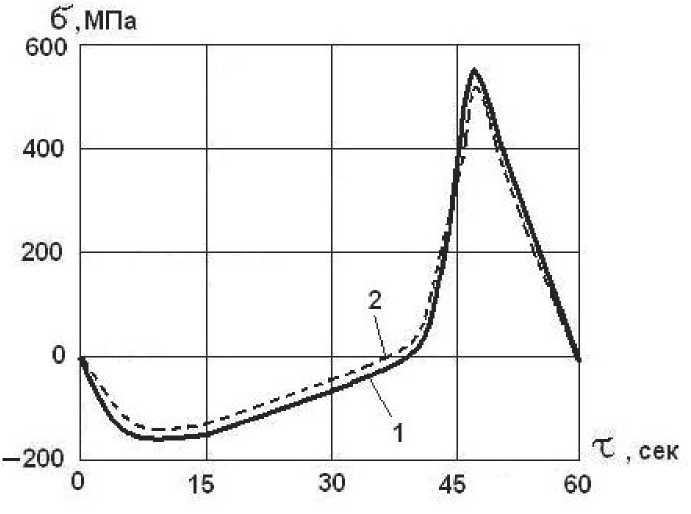

Характер изменения нормального напряжения в кромках пера лопатки за лабораторный цикл нагружения представлен на рис. 7.

Исходя из эксплуатационного механизма деформирования кромок лопатки и максимальной нагруженности в рамках этого механизма, были выбраны следующие режимы нагружения: режим 1 для испытания выходной кромки и режим 2 – для входной кромки. Переменные напряжения при этом принимались равными статистически приведенным максимальным переменным напряжениям по результатам тензометрирования лопаток на полноразмерном двигателе с учётом возможности раззазоривания по бандажным полкам и составляли: ст в =83 МПа - для входной кромки, O" V ™ =85 МПа - для выходной кромки.

Для описания предельного состояния кромок лопатки в условиях многофакторного неизотермического нагружения использовано критериальное уравнение, предложенное в [4]:

ZМФ = zp "

1 .1^

Т р

V 7

Z МФ

Ж

N ,

V 7

^

, (1)

где z p – термоциклическая долговечность при деформации Д ^ и пилообразном изменении тем-

пературы в заданном диапазоне;

Z МФ

Е т в

– суммар-

Распределение напряжений

Рис. 5. Распределение относительных переменных напряжений при колебаниях лопатки по первой изгибной форме (532 Гц)

Рис. 6. Лабораторный цикл нагружения лопатки

ное время выдержки при максимальной температуре и статическом напряжении в цикле нагружения до разрушения; τp – время до разрушения по кривой длительной прочности при действии статического напряжения, реализующегося на участках выдержки при максимальной температуре цикла;

z МФ

∑ Ni – суммарное число циклов вибро- нагружения до разрушения с величиной амплитуды переменных напряжений aV max ; Np - предельное число циклов для переменного напряжения с амплитудой aV max при максимальной температуре цикла, устанавливаемое по кривой многоцикловой усталости; а, в, ^, Y — константы, определяющие степень взаимного влияния действующих факторов нагружения на исчерпание долговечности, которые могут быть найдены либо из двух серий экспериментов при термоциклическом нагружении с выдержкой и при действии пилообразного термоциклического и вибрационного нагружений, либо обработкой экспериментальных данных при комплексном воздействии указанных факторов.

При использовании последнего подхода для определения констант а , в , ^ , у в исследуемом диапазоне получены следующие значения: α =0,6; β =0,2; ξ =0,5; γ =0,1. При этом рассчитанные по формуле (1) величины долговечности и до появления трещины при многофакторном неизотермическом нагружении отличались от полученных в эксперименте не более, чем на 30 %.

Для проведения эквивалентных испытаний лопаток в лабораторных условиях необходимо

Таблица 2. Характеристики лабораторных режимов нагружения и расчётные значения НДС кромок лопатки на этих режимах

|

Номер режима |

Элемент лопатки |

Макси-мальн. температура 0С T . max) |

Скорость охлаждения охл град/сек |

Скорость нагрева V нагр град/сек |

Время выдержки T max Т В ,сек |

Размах упругой деформ. ^£ e % |

Размах пластической деформ. AP ,% |

Напряжение на участке выдержки ^ ct , МПа |

|

1 |

Входная кром ка Выходн. кром ка |

950 935 |

100 |

50 |

30 |

0,53 0,62 |

0 0 |

200 215 |

|

2 |

Входная кром ка Выходн. кром ка |

950 935 |

150 |

100 |

30 |

0,60 0,57 |

0 0 |

220 205 |

|

3 |

Входная кром ка Выходн. кром ка |

950 935 |

200 |

150 |

30 |

0,67 0,56 |

0,05 0 |

225 215 |

Рис. 7 . Эволюция нормального напряжения во входной (1) и выходной (2) кромках за лабораторный цикл нагружения

обеспечить равенство накопленных повреждений в лопатке за ресурс в лабораторных и эксплуатационных условиях. В этом случае длительность эквивалентных испытаний лопатки в лабораторных условиях определится из соотношения [4]:

условиях и определяемые с помощью выражения (1) следующим образом:

a =--- zМФ

1 --

^^^^^в

ZМФ

Tb

\°2

0,6

^^^^^^

ЯМФ

T Ni

л 0,1

0,5

z p

R» = а»' R , (2) аЛ где R – ресурс двигателя, на который проводятся ЭЦИ лопатки, выраженный в циклах нагружения; аЭ и аЛ – доли повреждения, накопленные в лопатке за один цикл нагружения соответственно в эксплуатационных и лабораторных

Т З

V 7

N P

. (3)

V

Подставив значения параметров эксплуатационной и лабораторной нагруженности кромок лопатки (таблицы 1 и 2) в выражение (3) и определив доли повреждений а Э и а Л , рассчитаем с помощью выражения (2) длительность ЭЦИ кромок лопатки в лабораторных условиях на ресурс двигателя R =15000 час (или R =7500

цикл): для входной кромки R Лвх =735 цикл при испытаниях лопатки по 2 режиму нагружения; для выходной кромки R Лвых = 920 цикл – по 1 режиму нагружения.

Испытания лопаток по сформированной выше программе проводились до разрушения с целью последующей оценки интегрального коэффициента запаса. Средняя наработка при испытаниях составила: 1130 цикла – для входной кромки и 2410 циклов для выходной кромки (соответственно коэффициенты запаса k ∑ вх = 1,54, k ∑ вых =2,62). Следовательно, заданный ресурс двигателя R =15000 часов подтверждён с запасом 1,54. Прогнозируемая по результатам проведённых испытаний эксплуатационная долговечность лопаток оказалась на 15 % меньше фактически определённой при стендовых испытаниях полноразмерных изделий.

Металлографический анализ изломов подтвердил идентичность разрушений лопатки при стендовых испытаниях полноразмерных изделий и в лабораторных условиях.

ВЫВОДЫ

-

1. Выполнен анализ температурно – силовой нагруженности лопаток турбины из жаропрочного никелевого сплава типа ЖС одного из высокотемпературных авиационных ГТД, на основе которого сформированы режимы лабораторного

-

2. Исследованы закономерности взаимного влияния составляющих нагрузок на исчерпание ресурса лопаток при многофакторном неизотермическом нагружении и построено уравнение предельного состояния, позволившие определить длительность эквивалентных испытаний элементов лопатки на выбранных режимах лабораторного нагружения.

-

3. Проведённые эквивалентные испытания лопаток в лабораторных условиях подтвердили их эксплуатационный ресурс с интегральным коэффициентом запаса 1,54.

нагружения для проведения их эквивалентных испытаний.

Список литературы Прогнозирование долговечности лопаток турбин методом поузловых эквивалентных испытаний

- Еленевский Д.С. Проблема развития методов поузловой доводки ГТД на конструкционную прочность//Вибрационная прочность и надёжность двигателей и систем летательных аппаратов. Куйбышев: КуАИ, 1986. С.33-44.

- Кузнецов Н.Д., Цейтлин В.И. Эквивалентные испытания газотурбинных двигателей. М.: Машиностроение, 1976. 216 с.

- Гохфельд Д.А., Садаков О.С. Пластичность и ползучесть элементов конструкций при повторных нагружениях. М.: Машиностроение, 1984. 256 с.

- Еленевский Д.С., Солянников В.А. Предельные состояния и ресурс лопаток турбин при многофакторном неизотермическом нагружении//Известия Самарского научного центра РАН. 2001. Т. 3, №2. С.227-231.