Программный комплекс для моделирования процесса выплавки коррозионностойких марок стали

Автор: Леонович Б.И., Натальченко В.В., Ощепков Б.В., Трофимов Е.А.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 13 (189), 2010 года.

Бесплатный доступ

Проанализированы физико-химические особенности процесса выплавки ряда коррозионностойких марок стали. Разработаны алгоритмы, позволяющие моделировать различные стадии процесса выплавки таких сталей. Созданные алгоритмы реализованы в виде специализированного программного комплекса.

Моделирование процесса выплавки, программный комплекс, коррозионностойкие стали

Короткий адрес: https://sciup.org/147156641

IDR: 147156641 | УДК: 669.018.8+

Текст научной статьи Программный комплекс для моделирования процесса выплавки коррозионностойких марок стали

Проблема автоматизации управления производственными процессами в последние десятилетия стала одной из наиболее важных и актуальных. Необходимость ее решения обусловлена возросшими требованиями к качеству продукции, условиям и эффективности производства. Предпосылкой успешного развития автоматизированных систем управления (АСУ) является быстрый прогресс в области технических средств контроля и автоматики, вычислительной техники и математических методов.

Автоматизация управления такими сложными процессами, как выплавка стали, представляет собой многогранную проблему, охватывающую все стороны и этапы производства. Создание АСУ требует изучения комплекса вопросов технического, технологического, экономического и организационного характера [1,2].

Одним из центральных звеньев управления является технологическая подготовка производства. Технологическая подготовка сталеплавильного производства на каждом этапе связана с анализом большого числа факторов и зависимостей. Вероятностный характер плавки требует рассмотрения возможных отклонений хода процесса от прогнозируемого. Кроме того, построение модели электроплавки стали ограничено знаниями о природе сталеплавильных процессов.

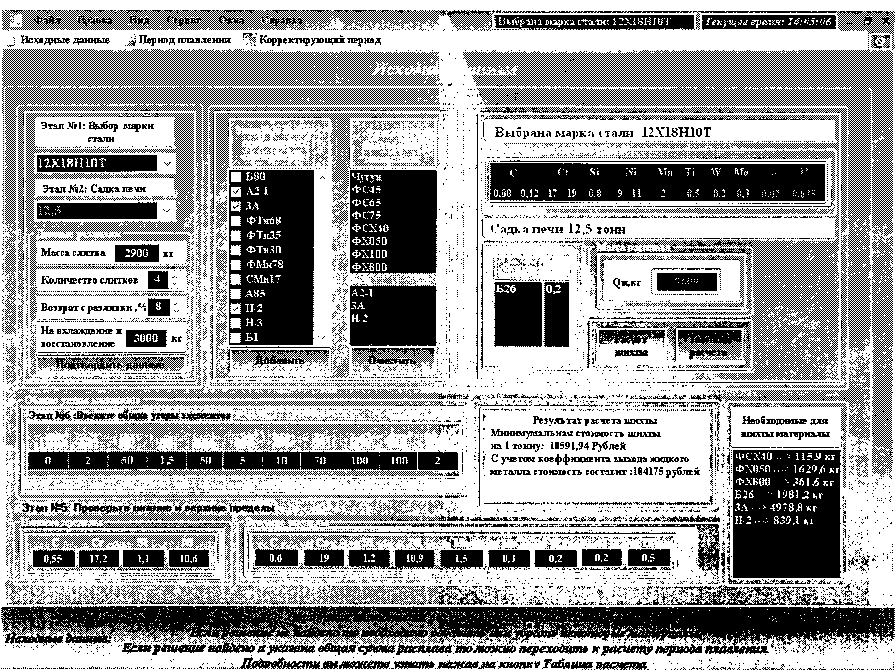

В настоящем исследовании представлены результаты построения алгоритмов при математическом описании процесса выплавки коррозионно стойких марок сталей 08-12Х18Н10Т и их реализации на компьютере в среде Microsoft Visual Basic Express 2008. На рис. 1 представлена экранная форма ввода исходных данных. В данном случае предполагается выплавка стали марки 12Х18Н10Т переплавом легированных отходов с применением газообразного кислорода в ДСП, вместимостью 12 тонн и разливка в слитки. Следующим этапом является выбор материалов завалки, задание ограничений по химическому составу и технологических ограничений по количеству. Расчет шихтовых материалов проводится методом линейного программирования (симплекс-методом). При заданном составе материалов и их стоимости получаем минимальную стоимость шихты, удовлетворяющую заданному химическому составу.

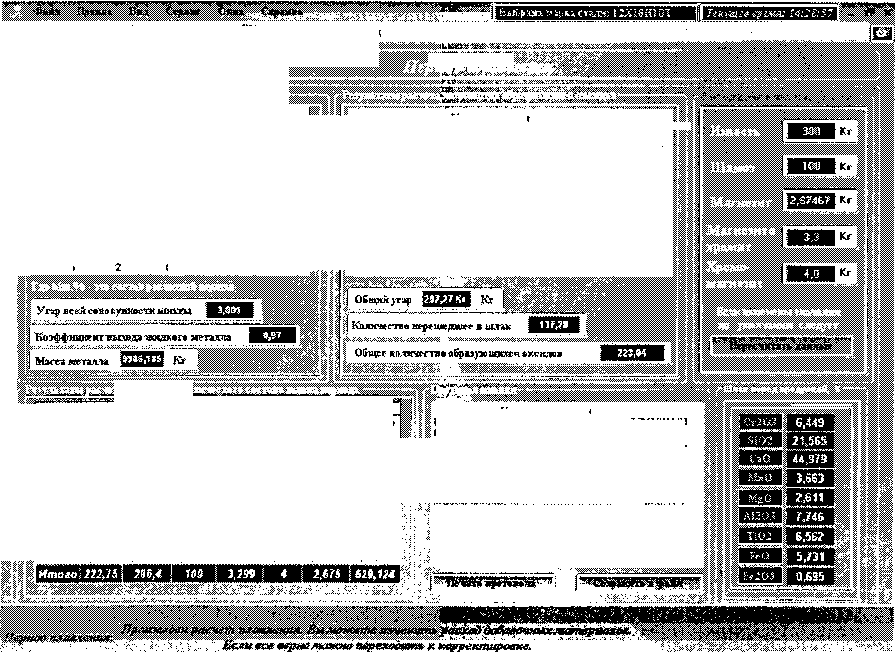

Затем по средним значениям коэффициентов усвоения к^ (или угара y^v ) химических элементов и известному составу завалки рассчитывается химический состав расплава (рис. 2). Величины этих коэффициентов определены по данным балансовых плавок и в ходе статической обработки данных промышленных плавок.

В таблице «Расчет химического состава шихты и расплава» в приведенной на рис. 2 экранной форме Ь/ш,% иДж,% обозначают соответственно расчетный состав шихты и расплава. Пересчет производился с использованием величин угара элементов ( y^v ) и всей шихты (уш ) по формуле

Рис. 1. Окно ввода исходных данных

Нгхадршк даюим ^ Цср?®д,

Э.'ЕЙМеНТЫ

^ Угжрод

6,9343 0

24,765 0

° Кугуоргё

' ' Марганец

, Малсбден

; Вольфрам

' ^алюиннкй виввузеда^21Е__,__________________

Стены Спад | Падена, ИТОГО

»Ж?

C$WvM^ W\ X s

Рис. 2. Окно вывода результатов моделирования периода плавления

зия s">* К^рскт^удадан мср?®д

toWTOT*1 K^W да^г^^^й-Ш-

^Гх;::.^^ X®

|

Угары |

Шихта |

|

|

ЬшЛЬ Кг |

||

|

0 |

035 54,484 05670 54464 |

|

|

2 |

17^ 1703 8 17377 1669 7 |

|

|

50 |

1Л JW6 05678 54 484 |

|

|

13 |

103 10508 10,763 10343 |

|

44^0^319 22 288 HW ПЛ07? И)351 4 9 8 36 0Мб3 4Д5"7

йД§ СШ 885 087 №

50 .5

10 ИЮ

«

о

69.62 68968 70337 6758,7

Угар ад?м*мт«а

|

V Квмзюнеит |

Общий, Пеоейде-r в щ.чал |

f Охсмд |

Образуете |

||

|

? Р?ГЯЛ9»^ |

; XT |

^Дм^и |

Кг |

яох^идпп |

|

|

'Храм |

34 08 |

80 |

27 J6 |

Сг2ОЗ |

3981 |

|

'Крешиш |

5148 |

60 |

32^69 |

S1O2 |

7885 |

|

Нтфк&лу# |

15,75 |

0 |

и |

WO |

0 |

|

„ Мзфгамц |

2239 |

80 |

1783 |

шо |

23Щ |

|

^ж^« |

034 |

2D |

D.U |

Мп 03 |

П 16 |

|

В»лз^$м |

0^ |

20 |

0,1 |

WO3 |

0.13 |

|

A.!iL!U»MEH»(JtH |

693 |

108 |

683 |

А12ОЗ |

1389 |

|

" Гитан |

24,7** |

ши |

24,77 |

ТН)2 |

41 ^ |

|

Железо |

137 93 |

20 |

2^39 |

FeO |

35.47 |

Охенд

Шнхта Известь

|

Сг2ОЗ |

3981 |

0 |

033 |

04 |

0 |

4057 |

|

|

S102 |

^885 |

39 |

612 |

0,198 |

0^4 |

088 |

1351568 |

|

СаО |

080 |

282 |

08 |

0866 |

088 |

0827 |

262,973 |

|

шо |

2382 |

8 |

О |

0 |

0 |

0827 |

238-17 |

|

^0 |

080 |

6 |

-3 |

2,326 |

284 |

2461 |

16427 |

|

А12ОЗ |

1389 |

24 |

33 |

0816 |

02 |

0827 |

48,733 |

|

ТЮ2 |

41^8 |

0 |

0 |

0 |

0 |

0 |

41^8 |

|

FrO |

3547 |

0,з |

0,2 |

11836 |

0844 |

0805 |

36855 |

|

Fe2O3 |

ООО |

18 |

18 |

Q32-? |

0396 |

0848 |

4371 |

$£" xw

Hpcnwott пятаки Млрка стляи .

1 мкисгь пета . т , ,

М<*сса ме^яли-ческий замяки, ki НйСий жидг-ея о Meidtixia, м . . .

Шлак.(хв6раз^вгцие:

Известь, кг.............................

Шамот. кг..

Млспп ШАЛК» кг

17ХШШШ 1Й.5

..990EJ86

К?0 1 74

^/ж ^ш

Ь-уГ/100

где Кш

Ю0-уш ’

т - число

компонентов расплава.

В приведенной на рис. 2 экранной форме показан расход шлакообразующих и футеровки печи, а также сводная таблица расчета состава шлака периода плавления.

Рассчитанные значения оптимального состава шихты, расплава, шлака перед продувкой и технологических параметров периода плавления оформляются в виде протокола плавки.

Фактический состав расплава, как правило, отличается от расчетного вследствие негарантированного состава шихтовых материалов. Разработанная программа предусматривает возможность корректировки состава расплава по данным экспресс-анализа. Расчет корректирующих добавок аналогичен расчету шихты оптимального состава.

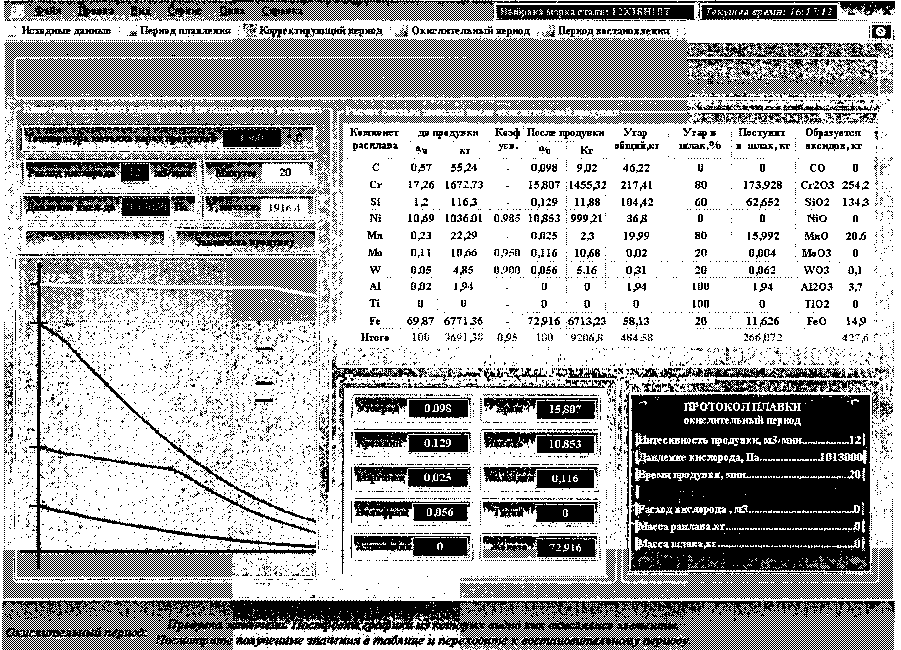

Моделирование окислительного периода начинается с определения технологических параметров процесса в специальном окне программы. В этом же окне в процессе расчета отражаются результаты окисления элементов металлического расплава в табличном или графическом изображении (рис. 3).

Известно, что на начальном этапе продувки, в основном, окисляется кремний, а концентрации хрома и углерода изменяются мало [3]. На второй стадии имеет место интенсивное окисление углерода. На заключительной стадии продувки происходит совместное окисление хрома и углерода, однако хром взаимодействует с кислородом более интенсивно. Кроме того, исследование теплового режима позволяет оценить изменение температуры при продувке металла кислородом, используя линейное приближение

Т= Тг + Ьт= 1833 + 17,82 т.

При аналитическом описании кинетики окислительного периода при выплавке сталей использовано уравнение химической кинетики вида

m dc.^/dT^-k^expqEjRTyQc^ , (1) k=l где kn = const, [с]1-л - [г]”1; Cj - концентрация /-го компонента, %; н^ - порядок реакции по k-му компоненту; Еп - энергия активации процесса, Дж/моль; R - газовая постоянная, Дж/(моль-К); Т - температура металла, К; г- время процесса, мин; к = 1, 2, 3, ..., m - число окисляющихся компонен тов расплава; п = ^пк - порядок реакции.

£=1

В соответствии с физико-химическими представлениями, если подвод какого-либо компонента

Рис. 3. Окно вывода результатов моделирования окислительного периода

к месту его взаимодействия с другими элементами

не лимитирует протекание химического акта, то данная реакция имеет по этому компоненту нулевой порядок. Поскольку в период окислительного рафинирования металлического расплава всегда имеется избыток поступающего в ванну кислорода, то можно полагать, что любая реакция окисления имеет нулевой порядок по кислороду. Для остальных компонентов реакции их окисления будут иметь либо нулевой, либо первый порядок, что следует из стадийности процесса окислительного рафинирования хромоникелевого расплава. В соответствии с этими положениями на первом этапе продувки, в основном, окисляется кремний, а кон

|

Компонент/ |

Т1 ■> мин |

Eq/R |

Ex/R |

^0/ |

|

|

Si (Мп) |

0 |

— |

10 000 |

— |

17,00 |

|

С |

8 |

1000 |

10 000 |

0,0207 |

17,96 |

|

Сг |

15 |

1000 |

10 000 |

0,0382 |

1,96 |

Кремний окисляется в одну стадию, то есть будет иметь место только первое из уравнений (3), тогда окисление кремния при заданных ранее параметрах и условиях будет протекать по уравнению

„ _ „ ^OSi^OSi cSi “ c0Si х

центрации хрома и углерода изменяются мало. На данном этапе продувки порядок реакции по

кремнию равен единице, а по углероду и хрому -нулю. На втором этапе имеет место интенсивное окисление углерода, реакция имеет первый порядок, по хрому же - порядок прежний. На заключительной стадии происходит совместное окисление хрома и углерода, однако хром взаимодействует с кислородом более интенсивно. Можно полагать, что на данном этапе продувки реакция окисления хрома имеет первый порядок [4].

Уравнение (1) является детерминированной математической моделью для скорости окисления компонентов расплава. При его интегрировании находили зависимость с^т) от т, когда порядок

реакции по z-му компоненту равен пь а по остальным компонентам равен нулю:

При ^ * 1 с,1"”- (г) = (и, -1)-^^- ^y^-dt + Nq,

При = 1 Inc (г) = — + Nx, Р ' Л ’ bR J t2 1

где t = En/[R (7j + Ьт )] = Л„/(7]+ Ьт\, £„, - посто-

янная, относящаяся к реакции /-го компонента; No и Nx - постоянные интегрирования.

После разложения экспонент в ряд Маклорена и определения постоянных интегрирования из начальных условий:

^о с, = со/ при 7 = 0 и & = -Ai/Tf»

Nx -> с, = с* при /у = -Лу /(7] + Ьт*), где т, - момент времени начала второй стадии

окисления /-го компонента, будем иметь:

i

VoSi

Углерод окисляется в две стадии (кинетическая и диффузионная), поэтому для расчёта его окисления необходимы два уравнения:

^0с4)С 1

Сс-Сос 7 У ° Lvoc

Аналогично для хрома:

4сг4сг ь

/ОСг

(кА1)\к

А ,0к

(£ + !)!£

ь

(к + 1)Ус

C»=COi--

KiAi ь

u

f

где с, определяется из первого уравнения при

Величины kni, Eni, b, tt - параметры модели. Константа b определена выше: Ь = 17,82 К-мин”1. Значения других постоянных имеют вид:

Кинетические закономерности при продувке металла кислородом при выбранных значениях технологических параметров и исходном составе расплава при окислении кремния, марганца, углерода и хрома представлены в соответствующем окне программы (см. рис. 3). По окончании продувки кислородом производится расчет состава металла и шлака. При этом формируется протокол плавки и строится график окисления компонентов расплава.

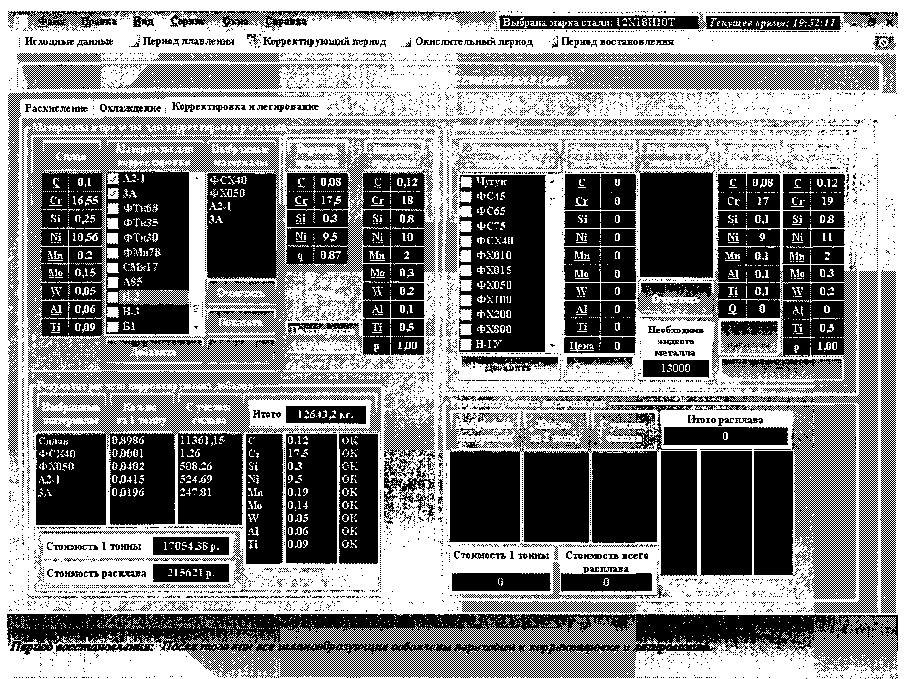

Реализованная в рамках программного комплекса модель восстановительного периода предполагает возможность выбора варианта раскисления (из различных вариантов, предусмотренных технологическими инструкциями). После этого производится расчет состава шлака и металла, результаты которого отражают данные таблиц соответствующей экранной формы.

В ходе моделирования следующего этапа восстановительного периода производится выбор охлаждающих добавок и шлакообразующих. Охлаждающие добавки выбираются из базы данных и указываются их количества. Аналогично производится выбор вариантов наведения рафинировочного шлака после его скачивания.

В рамках модели возможна корректировка состава металла с использованием ферросплавов и чистых материалов. При этом расчет методом ли-

Рис. 4. Окно вывода результатов моделирования восстановительного периода (корректировка состава расплава и легирование)

нейного программирования предполагает использование технологических ограничений по количеству металла после корректирования расплава. Выбор материалов и вывод результатов расчета осуществляются посредством экранной формы, представленной на рис. 4.

Наряду с корректировкой состава металла моделируется процесс легирования расплава необходимыми материалами. Для стали 08-12Х18Н10Т легирование может быть проведено высоко- или низкопроцентным ферротитаном в зависимости от способа присадки.

Если все установленные пределы удовлетворяют исходно заданным и решение найдено, моделирование плавки завершается и программа формирует итоговый протокол плавильной карты.

Выводы

-

1. Проанализированы физико-химические особенности процесса выплавки ряда коррозионностойких марок стали.

-

2. Разработаны алгоритмы, позволяющие моделировать различные стадии технологического процесса выплавки (подбор шихты, расплавление, окислительную продувку, восстановление).

-

3. Посредством среды программирования Microsoft Visual Basic Express 2008 созданные алгоритмы реализованы в форме специализированного программного комплекса.

Список литературы Программный комплекс для моделирования процесса выплавки коррозионностойких марок стали

- Глинков, Г.М. Автоматизированные системы управления в металлургии/Г.М. Глинков//«Металлургическая теплотехника. Оборудование, измерение, контроль и автоматизация в металлургическом производстве. Т. 7 (Итоги науки и техники ВИНИТИ АН СССР). -М., 1986.-С. 48-97.

- Савченко, Т.К. Технологическая подготовка электроплавки стали/Т.К. Савченко, Д.Г. Атливаник, М.Ф. Галкин. -М.: Металлургия, 1981. -132 а

- Курдюмов, А.В. Расчет оптимального состава шихты на ЭВМ/А.В. Курдюмов, Э.Б. Тен. -М.: Металлургия, 1984. -72 с.

- Цильдин, А.Н. Математическая модель окислительного периода при выплавке коррозионностойких сталей в дуговых сталеплавильных печах/А.Н. Цилъдин, Б.И. Леонович//Изв. вузов. Черная металлургия. -2007. -№ 12. -С. 22-24.