Прогрессивные технологические методы восстановления конусных дробилок

Автор: Набатников Ю.Ф., Гончаров А.Б., Тулинов А.Б., Иванов В.А.

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Рубрика: Горные машины, транспорт и машиностроение

Статья в выпуске: 2, 2017 года.

Бесплатный доступ

Цель работы заключается в новых технологических решениях использования композицион-ных материалов для заполнения полостей конусных дробилок. Проведен анализ методов восста-новления посадочных поверхностей под установку брони и опорной чаши конусных дробилок. В публикации предложена принципиально новая технология заполнения полостей конусных дроби-лок с использованием специальных композиционных материалов. В качестве заливаемого мате-риала обосновано использование полиуретанового композита. Произведена корректировка состава композитного материала с целью достижения оптимальных технологических показателей. Пред-ложенный композиционный материал представляет собой сравнительно низковязкую компози-цию, которая обладает высокой текучестью и высокой проникающей способностью. Благодаря представленной технологии происходит: обеспечение первоначальных геометри-ческих размеров дробилки; упрочнение посадочных мест твердости до 400 НВ, т.е. почти вдвое больше первоначальной; увеличение зоны контакта нижнего посадочного места с броней конуса и снижение нагрузки на посадочное место; обеспечение плотного соединения верхнего и нижнего посадочных мест конуса с посадочными местами брони. Комплекс новых технологических решений по восстановлению обеспечивает снижение вне-плановых остановок дробилок и соответственно уменьшается количество технически сложных и опасных ремонтов, повышается КПД агрегатов, а также снижаются эксплуатационные затраты. Данный метод восстановления значительно сокращает сроки простоя оборудования и обеспечива-ет надежность дальнейшей эксплуатации.

Конусная дробилка, композит, поверхностные дефекты, износ, наплавка, напыление, шлифовка, точность обработки

Короткий адрес: https://sciup.org/140230108

IDR: 140230108 | DOI: 10.17073/2500-0632-2017-2-50-57

Текст научной статьи Прогрессивные технологические методы восстановления конусных дробилок

Для переработки рудных и других материалов в настоящее время широко используются конусные дробилки различных размеров и модификаций. Наиболее широко представлены в промышленности дробилки типа КДМ и КМДТ. В зависимости от типов и модификаций дробилки применяются в различных отраслях промышленности: для дробления абразивных, особо прочных и строительных материалов, при производстве цемента и других материалов стройиндустрии; для дробления руды и горных пород в горнорудной промышленности.

Исследование и моделирование процессов и режимов работы конусных дробилок, является одним из главных направлений совершенствования их конструкции и повышения эффективности работы [14 - 37]. Несмотря на это, вопросы, связанные с восстановлением элементов, подвергающихся повышенному износу, являются весьма актуальными для производства.

В процессе работы дробилок на их основные узлы действуют большие динамические нагрузки, приводящие к из-носам и повреждениям посадочных мест. Одним из основных элементов конусной дробилки является дробильный конус (броня), износ поверхности которого приводит к изменению проходного сечения и посадочных поверхностей [8]. В результате этого при норме переработки в 1 млн т фактически до замены брони перерабатывается от 500 до 700 тыс. т породы. Также изменяются в сторону увеличения размеры фракций породы.

Характерными последствиями износа и повреждения посадочных мест являются:

-

• разрушение брони и проворачивание ее на посадочных местах;

-

• ухудшение технологических показателей;

-

• опасность попадания в дробящую полость недробимых тел и потребность в предохранительных средствах;

-

• необратимые разрушения поса

дочных мест;

-

• выдавливание заполнителя из технологической полости;

-

• увеличение эксплуатационных затрат;

-

• аварийные остановы и т.п.

Определенное негативное влияние на производительность и эксплуатационные характеристики конусных дробилок оказывает удаление в процессе работы заполнителя из технологической полости дробилки [10]. В настоящее время после установления брони на конус технологические полости заполняют битумом, бетоном или жидким цинком. Битум используют на малых дробилках типа КСД. На больших дробилках, где в зоне перемешивания руды температура достигает 60 - 70 °С, битум размягчается и заливает броню, поэтому его не используют. Бетон в процессе эксплуатации конусных дробилок выкрашивается, что приводит либо к выходу дробилки из строя, либо к резкому ухудшению эксплуатационных характеристик. Заливка технологических полостей цинком является дорогостоящей и небезопасной операцией.

Процессы плавления и заливки жидкого цинка в конусную дробилку являются трудоемкими и отрицательными с экологической точки зрения. Цинк в процессе эксплуатации от ударных нагрузок начинает выкрашиваться, что часто приводит к деформациям или к разрушению броневой части [13]. При смене броней, которая осуществляется не реже одного раза в квартал, оставшийся цинк удаляется с поверхности конусов и отправляется на переплавку. При этом используется от 50 до 70% ранее использованного цинка [12].

Учитывая недостатки применения перечисленных выше материалов при заливке технологических полостей конусных дробилок, была предложена принципиально новая технология с использованием специальных композиционных ма- териалов. Ее внедрение осуществлялось на КОО «Предприятие Эрдэнэт».

В качестве заливаемого материала был выбран полиуретановый композит, а после корректировки его состава в соответствии с требованиями Заказчика ему было присвоено название «Мультипласт». Предложенный композиционный материал представляет собой сравнительно низковязкую композицию, которая легко растекается и обладает высокой проникающей способностью. После отверждения композит может выполнять функции конструкционного материала с высокой стойкостью к ударам, вибрациям, резким перепадам температур.

Скорость отверждения композита легко регулируется от нескольких минут до нескольких часов. Материал стоек к действию воды, масел и нефтепродуктов. «Мультипласт» состоит из двух компонентов А и В. Его основные характеристики представлены в табл. 1.

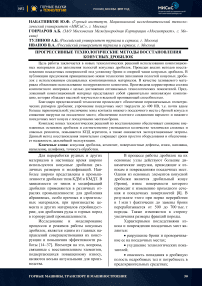

На рис. 1 указано место заливки композита в технологическую полость конусной дробилки типа КМД-3000.

Заполнение полости композитом «Мультипласт» может осуществляться как вручную, так и механизированным способом., В зависимости от количества материала жизнеспособность смеси компонентов А и В может регулироваться в сторону уменьшения.

Технология заливки композитом «Мультипласт» в полость, относительно проста и легко осваивается производственным персоналом. Поверхности деталей, заливаемых жидким компаундом, следует очистить от загрязнений и ржавчины, тщательно протереть.

Очищенные поверхности с целью предотвращения адгезии компаунда к металлу следует смазать равномерным слоем пластичной или жидкой смазки. Компоненты А и В необходимо предварительно перемешать между собой и в течение не более чем 30 мин залить в технологическую полость до полного его отвердения.

Таблица 1

Основные характеристики полиуретанового композита

|

Наименование показателей |

Значение показателей |

|

Соотношение компонентов А:Б |

2:1 |

|

Плотность, г/см3 компонента А компонента Б |

1,3 1,2 |

|

Вязкость компонента при 20 °С, с по ВЗ-4, не более компонента А компонента Б |

100 80 |

|

Твердость, МПа |

68 |

|

Прочность, МПа: при растяжении при изгибе |

26 70 |

|

Прочность клеевого соединения металлов, МПа, при сдвиге, при 20 °С сталь 3 – сталь 3 дюраль Д-16 – дюраль Д-16 |

15 11 |

|

Относительное удлинение при разрыве, % |

7 |

|

Удельная ударная вязкость, кДж/мм2 |

5 |

|

Модуль упругости, МПа |

5000 |

|

Усадка после отверждения |

Отсутствует |

|

Температуростойкость, °С |

От -30 до +80 |

|

Жизнеспособность смеси, мин |

30 |

Рис. 1. Место заливки композита в технологическую полость

Отвердевший компаунд представляет собой полимер светло-коричневого цвета, обладающий стойкостью к ударным и вибрационным нагрузкам, температурным перепадам, а также химической стойкостью к воде и маслобензо-продуктам. При демонтаже конусной дробилки, в отличие от цинка, компаунд легко отделяется от основного металла и может быть снят, как целиком, так и по частям, для чего должен быть разрезан в осевом направлении углошлифовальной машиной [9].

Замена цинка на заливку композиционным материалом полостей конусной дробилки показала высокую эффективность предложенного метода. Использование этой технологии и новых материалов на конусных дробилках КМД-3000 на одном из предприятий, подтвердило целесообразность применения. Так, по использованной ранее технологии заливки требуется около 1500 кг жидкого цинка на одну дробилку, тогда как по новой технологии только 250 кг компаунда.

На КОО «Эрдэнэт», где осуществлялось внедрение новой технологии, задействовано шесть конусных дробилок, т.е. броня меняется не менее чем 24 раза в год. Столько же раз используется и процесс заливки технологических полостей. Расчеты показали, что годовой экономический эффект на этом предприятии составил 6,5 млн руб. при окупаемости затрат, связанных с внедрением новой технологии, в течение семи месяцев. Приведенные цифры подтверждают высокую эффективность нового прогрессивного метода и дают основу для его широкого внедрения.

На конусных дробилках также были проведены успешные работы по восстановлению посадочной поверхности под установку брони. На производительность конусных дробилок и срок их эксплуатации существенное влияние оказывает состояние посадочной поверхности конуса, на которую устанавливается броневая часть дробилки. Интенсивная эксплуатация конусных дробилок приводит к появлению различного рода дефектов, препятствующих нормальной работе оборудования. К таким дефектам следует отнести:

-

• дефекты на опорной поверхности конуса;

-

• неравномерный износ посадочного места брони конуса по длине окружности;

-

• неравномерное прилегание брони;

-

• эллипсность и неконцентричность броней;

-

• увеличенный зазор между броней и посадочным местом конуса;

-

• позиционирование брони ниже посадочного места конуса.

Одной из основных причин появления перечисленных выше дефектов является так называемая «фреттинг-коррозия». При фреттинг-коррозии происходит коррозионно-механическое изнашивание соприкасающихся тел при малых относительных перемещениях. В результате изнашивания происходит интенсивное хрупкое разрушение поверхностей трения [6]. При фреттинг-коррозии одновременно протекают два процесса - схватывание и окисление, причем их интенсивность значительно выше, чем в условиях обычного трения скольжения. Схватывание - местное соединение контактирующих поверхностей - можно наблюдать даже при невысоких нагрузках [1].

Именно эти процессы происходят в зоне контакта брони с опорной поверхностью конуса. Разрушение поверхности при фреттинг-коррозии проявляется в виде натиров, налипаний, раковин или вы-рывов, заполненных продуктами изнашивания [7]. Первым диагностическим признаком фреттинг-коррозии служит появление на поверхностях трения окрашенных пятен, в которых находятся деформированные оксиды. Рост амплитуды колебаний трущихся тел приводит к разрушению поверхности вследствие отслоения частиц материала и увеличения толщины оксидных пленок, причем продук- ты изнашивания обычно не удаляются из зоны контакта. Наряду с процессами микросхватывания и окисления изнашивание интенсифицируется усталостными процессами и абразивными разрушениями [11]. Определяющая роль этих процессов зависит от конкретных условий изнашивания. Последняя стадия фрет-тинг-коррозии связана с окончательным разрушением зон повреждаемости, предварительно разрыхленных усталостными и коррозионными процессами [4]. С учетом возможности протекания электрохимических процессов эту стадию можно назвать коррозионно-усталостным разрушением [2]. В этот период поверхностные слои металла, длительно подвергавшиеся циклическим деформациям, становятся настолько разупрочненными, что теряют устойчивость, и начинается их прогрессирующее отделение, что проявляется в увеличении скорости изнашивания. Также фреттинг-коррозия сопровождается изменением структуры в поверхностных слоях металла, что является отрицательным фактором [4].

Фреттинг-коррозия наблюдается в валах, подшипниках качения, муфтах и других деталях, находящихся в подвижном контакте. В результате исследования соединений, работающих в условиях фреттинг-коррозии, установлено, что поверхностное упрочнение позволяет создавать благоприятную структуру и повышает износостойкость в 1,5—3 раза в зависимости от содержания углерода в стали и параметров испытания [4]. Повышения сопротивления фреттинг-коррозии добиваются также лазерной закалкой сталей, азотированием, наплавкой и газотермическим напылением [1].

Практика восстановления посадочных поверхностей конусных дробилок показала целесообразность применения мероприятий, связанных с упрочнением контактных поверхностей, а также использованием методов наплавки и напыления [5]. Так, при проведении восстановительных работ на Сорском ферромо-либденовом заводе в процессе диагностики состояния опорной поверхности под броней, были выявлены существенные отклонения, а именно:

-

• износ посадочного места под броню от 1 до 8 мм;

-

• радиальное биение посадочного места от -4,6 до +0,4 мм;

-

• отклонение конусной поверхности от заданного угла от 1 до 8°.

На рис. 2, а представлено фото дефектов опорной поверхности конуса под броню, а на рис. 2, б - последствие дефектов - излом броней чаши.

а б

Рис. 2. Дефекты опорной поверхности конуса ( а ) и их последствия ( б)

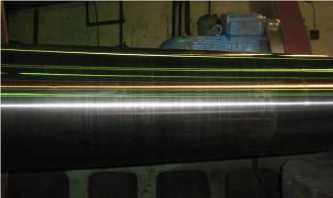

С целью устранения обнаруженных дефектов по разработанной технологии была проведена на изношенную поверхность наплавка металла в местах сколов и раковин. Наплавленный слой составил 8 мм. После наплавки была проведена токарная обработка наплавленной поверхности с последующим шлифованием. Технологически был обеспечен требуемый угол конусной поверхности, который был проконтролирован специально подготовленным калибром. Отклонений от заданных размеров зафиксировано не было. Благодаря представленной технологии достигается:

-

• обеспечение первоначальных геометрических размеров;

-

• упрочнение посадочных мест твердости до 400 НВ, т.е. почти вдвое больше первоначальной;

-

• увеличение зоны контакта нижнего посадочного места с броней конуса, и как следствие, снижение нагрузки на посадочное место;

-

• обеспечение плотного соединения верхнего и нижнего посадочных мест конуса с посадочными местами брони.

Отрицательное влияние на эксплуатационные характеристики конусной дробилки оказывают также дефекты ее опорной чаши. Они появляются как на наружной, так и на внутренней цилиндрической поверхности, а также на конусной поверхности хвостовика. Дефекты проявляются в виде выработки поверхности, раковин, трещин. Также наблюдается повышенное биение в посадочном месте. Причинами повреждений чаще всего являются отклонения по вертикали при установке опорного блока; превышение допустимого уровня вибраций, возникающих при разрушении брони в результате попадания неразмолотых материалов, поврежденного посадочного места втулки, повреждений хвостовика и броневой втулки дробящего конуса. На рис. 3 наглядно видны дефекты этих деталей, возникающие в процессе эксплуатации оборудования.

а

б

в

Рис. 3. Дефекты опорных поверхностей: а) наружная цилиндрическая поверхность, б) внутренняя цилиндрическая поверхность, в) поверхность хвостовика

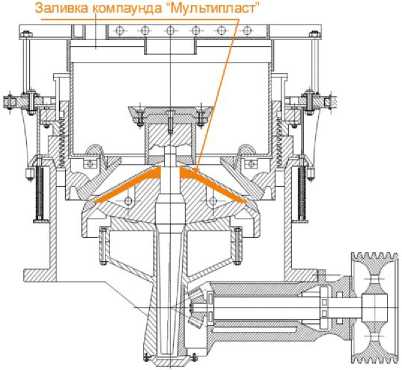

Устранение дефектов опорной чаши на Сорском ФМЗ производилось методом наплавки металла на поврежденные поверхности с последующей механической обработкой с использованием переносного токарного и шлифовального оборудования [3]. Состояние поверхностей после обработки представлено на рис. 4. С целью обеспечения требуемой точности были разработаны и изготовлены специальные вращающиеся устройства, благодаря которым были получены требуемые геометрические характеристики на обрабатываемых деталях. В результате были практически восстановлены заводские размеры оборудования (табл. 2), а за счет наплавки металла с более высокими механическими характеристиками твердость обработанных поверхностей была увеличена в 2 раза, что дало возможность более длительно эксплуатировать конусные дробилки до смены брони.

а

б

в

Рис. 4. Состояние опорных поверхностей после их восстановления:

а - наружная цилиндрическая поверхность; б - внутренняя цилиндрическая поверхность;

в - поверхность хвостовика

Таблица 2

|

Наименование показателей |

Значения показателей |

|

|

До восстановления, мм |

После восстановления, мм |

|

|

Радиальное биение деталей опорной части:

|

-0,8…+0,4 -0,8…+ 0,9 1,6… 3,2 |

0,1 0,09 0,03 |

|

ИЗНОС:

|

до 4 мм до 1,6 мм |

Устранен ” |

|

Кольцевые риски на хвостовике:

|

7 12 |

” ” |

|

Раковины на цилиндрических поверхностях. |

1…4 |

” |

|

Шероховатость |

3,6 мм |

0,3 |

Таким образом, комплекс новых технологических решений по восстановлению обеспечивает снижение внеплановых остановок дробилок и соответственно уменьшается количество технически сложных и опасных ремонтов, повышается КПД агрегатов, а также снижаются эксплуатационные затраты. Данный ме- тод восстановления значительно сокращает сроки простоя оборудования и обеспечивает надежность дальнейшей эксплуатации.

Предприятие ЗАО ММК «Мосин-траст», проводившее подобные восстановительные работы на ряде предприятий при научно-технической поддержке спе- циалистов Горного института НИТУ МИСиС и РГУТиС, гарантирует как минимум 5 лет эксплуатации конусных дробилок без ремонтов. При этом повышается производительность самих дробилок, т.к. замена брони производится не в результате аварийных остановов, а по переработке не менее 1 млн т породы, что в 1,5-2 раза превышает выработку конусных дробилок, не прошедших подобное восстановление. Следует подчеркнуть, что ЗАО ММК «Мосинтраст» проводит восстановительные работы непосредственно на предприятиях, эксплуатирующих подобное оборудование. Весь комплекс работ занимает, в расчете на одну дробилку, не более двух недель. Тогда как при отправке конусов на ремонтные предприятия или к изготовителю проходит не менее одного года.

Благодаря инновационным технологиям и высокой экономической эффективности предлагаемые решения должны найти широкое применение на предприятиях строительной и горнодобывающей отраслей промышленности.

composite materials to fill the cavities of cone crushers. The analysis of the methods of restoring the landing surfaces for the installation of armor and the supporting cup of cone crushers is carried out. The publication offers a fundamentally new technology for filling the cavities of conical shot-loks using special composite materials. As the filled material, the use of a polyurethane composite is justified. The composition of the composite material has been adjusted to achieve optimal technological performance. The proposed composite material is a relatively low viscosity composition that has a high flowability and a high penetrating power.

Thanks to the presented technology it is achieved: providing the initial geometric dimensions of the crusher; Hardening of hardness seats up to 400 NV, i.е. almost twice as much as the original; increase the contact area of the lower seat with the cone armor and reduce the load on the seat; ensuring tight connection of the upper and lower seats of the cone with the seats of the armor.

The complex of new technological solutions for restoration provides for the reduction of off-schedule stops of the crushers and, accordingly, the number of technically complex and dangerous repairs is reduced, the efficiency of the units is increased, and the operating costs are reduced. This recovery method significantly reduces the downtime of equipment and ensures the reliability of further operation.

Quality of Crushed Rock. Tampere University of Technology, Tampere.

Список литературы Прогрессивные технологические методы восстановления конусных дробилок

- Тушинский Л.И., Плохов А.В., Токарев А.О. и др. Методы исследований материалов -М.: Мир, 2004. -384с.

- Семенова И.В., Хорошилов А.В., Флоринович Г.М. Коррозия и защита от коррозии. -М.: ФИЗМАТЛИТ, 2006. -376 с.

- Гончаров А.Б., Тулинов А.Б., Одинцов Л.Г. Установка для шлифования. Патент №2385795, Бюл. № 10 от 10.04.2010 г.

- Островский М.С. Фреттинг как причина снижения надежности горных машин -Горное оборудование и электромеханика. -2011. -№ 9. -С. 18-23.

- Бойко П.Ф. Ремонтное восстановление точности конусов дробилок//Горный информационно-аналитический бюллетень (научно-технический журнал). -2015. -№ S5. -С. 12-15.

- Бойко П.Ф. Восстановление работоспособности крупногабаритных валов дробильных агрегатов -Горный информационно-аналитический бюллетень (научно-технический журнал). -2009. -№ 2. -С. 377-378.

- Вержанский А.П., Островский М.С., Мнацканян В.У. Современные технологии технического обслуживания и ремонта горных машин и оборудования//Горный информационно-аналитический бюллетень (научно-технический журнал). -2014. -№ S1. -С. 422-449.

- Мнацканян В.У., Зиновьева И.И. Современные методы восстановления деталей горного оборудования//Горный информационно-аналитический бюллетень (научно-технический журнал). -2011. -№ S-4-6. -С. 66-68.

- Тулинов А.Б., Иванов В.А., Гончаров А.Б. Прогрессивные технологии и материалы для восстановления горного оборудования//Сборник научных трудов семинара «Современные технологии в горном машиностроении». -М.: МГГУ. -2012. -445 с.

- Blazy, P. Vibroinertial comminution principles and performance/P. Blazy, L.P. Zarogatsky//Int. J. of Mineral Processing. -2010. № 41. -P. 33-51.

- Petrini Poli. Quelques elements de technologie dans les appareils de concassage-broyage et criblage. Travaux, 2011, № 469, p. 30 36.

- Iridin G.R. Fracture Mechanics. Instructural Mechanics//(Proc.Ist Symposium on Naval Structure Mechanics), -1990, Pp.557-591.

- Wells A.A. Application of Fracture mechanics at and beyond general yielding. British Welding Journal, 1993,-V.10,-№ 11,-P.563-570.

- Eloranta, J., 1995. Influence of Crushing Process Variables on the Product Quality of Crushed Rock. Tampere University of Technology, Tampere.

- Evertsson, C.M., Modelling of flow in cone crushers. Minerals Engineering, 1999, 12(12), 1479-1499.

- Evertsson, C.M., 2000. Cone Crusher Performance, In Dept. of Machine and Vehicle Design. Chalmers University of Technology, Sweden.

- Whiten, W.J., The Simulation of Crushing Plants with Models Developed using Multiple Spline Regression. J. SAIMM, 1972. 072(10): p. 257-264.

- Evertsson, C.M., Modelling of flow in cone crushers. Minerals Engineering, 1999. 12(12): p. 1479-1499.

- Eloranta, J., Influence of Crushing Process Variables on the Product Quality of Crushed Rock, 1995, Tampere University of Technology: Tampere.

- Liu, H.Y., S.Q. Kou, and P.A. Lindqvist, Numerical studies on the inter-particle breakage of a confined particle assembly in rock crushing. Mechanics of Materials, 2005. 37(9): p. 935-954.

- Evertsson, C.M., Cone Crusher Performance, in Dep. of Machine and Vehicle Design 2000, Chalmers University of Technology: Göteborg.

- Couroyer, C., Z. Ning, and M. Ghadiri, Distin ct element analysis of bulk crushing: effect of particle properties and loading rate. Powder Technology, 2000. 109(1-3): p. 241-254.

- Liu, J. and K. Schönert, Modelling of interparticle breakage. International Journal of Mineral Processing, 1996. 44-45(0): p. 101-115.

- Bengtsson, M., Quality-Driven Production of Aggregates in Crushing Plants, in Dep. Product and production Development 2009, Chalmers University of Technology: Gothenburg, Sweden.

- Potyondy, D.O. and P.A. Cundall, A bonded-particle model for rock. International Journal of Rock Mechanics and Mining Sciences, 2004. 41(8): p. 329-1364.

- Hulthén, E. and C.M. Evertsson, Algorithm for dynamic cone crusher control. Minerals Engineering, 2009. 22(3): p. 296-303.

- Hulthén, E., Real-Time Optimization of Cone Crushers, in Dep. Product and Production Development 2010, Chalmers University of Technology: Göteborg.

- Khanal, M., W. Schubert, and J. Tomas, Discrete element method simulation of bed тcomminution. Minerals Engineering, 2007. 20(2): p. 179-187.

- Quist, J.C.E., Evertsson, C.M. Application of discrete element method for simulating feeding conditions and size reduction in cone crushers. In XXV INTERNATIONAL MINERAL PROCESSING CONGRESS. 2010. Brisbane, QLD, Australia.

- Schubert, W., Jeschke, H. DEM-simulation of the Breakage Process in an Impact Crusher. New Orders of the Comminution, 2005. 4.

- Quist, J.C.E. Device for calibration of DEM contact model parameters. In EDEM Conference 11'. 2011. Edinburgh.

- Lichter, J., et al., New developments in cone crusher performance optimization. Minerals Engineering, 2009. 22 (7-8): p. 613-617.

- Mindlin, R.D., Complience of elastic bodies in contact. Journal of Applied Mechanics, 1949. 16: p. 259-268.

- Quist, J.C.E., Evertsson, C.M., Simulating Capacity and Breakage in Cone Crushers Using DEM, in Comminution 10' 2010: Capetown, South Africa.

- Schönert, K., The influence of particle bed configurations and confinements on particle breakage. International Journal of Mineral Processing, 1996. 44-45(0): p. 1-16.

- Delaney, G.W., Morrison, R.D., Sinnott, M.D., Cummins, S., Cleary, P.W., DEM modelling of non-spherical particle breakage and flow in an industrial scale cone crusher. Minerals Engineering, 2015, 74(0),112-122.

- Tavares, L. M., Chapter 1 Breakage of Single Particles: Quasi-Static, in Handbook of Powder Technology, M.G. Agba D. Salman and J.H. Michael, Editors. 2007, Elsevier Science B.V. p. 3-68.