Производственный опыт использования комплексных добавок - отходов от предприятий микробиологического синтеза в строительной индустрии

Автор: Хвастунов Виктор Леонтьевич, Махамбетова Камажай Нурабуллаевна, Орлов Александр Анатольевич, Хвастунов Алексей Викторович

Рубрика: Строительные материалы и изделия

Статья в выпуске: 1 т.21, 2021 года.

Бесплатный доступ

В статье рассмотрен опыт использования отходов предприятий микробиологического синтеза по производству витаминов, лекарственных препаратов, антибиотиков и других видов продукции для изготовления химических добавок с целью улучшения основных свойств строительных материалов, изделий и конструкций. Установлено, что отработанный нативный раствор олеандомицина (ОНРО) и леворина (ОНРЛ) оказывает значительный пластифицирующий эффект на цементные композиции, увеличивая расплыв конуса из цементно-песчаного раствора (Ц : П = 1 : 3) на 25-30 % по сравнению с контрольным, что способствует сокращению расхода воды на 15 %. Предложенные добавки оказывают положительное влияние на пластичность бетонной смеси, эффективность их практически такая же, как и добавки С-3. Уменьшение расхода цемента в жестких бетонных смесях при сохранении постоянного значения водоцементного отношения позволило сэкономить его на 10-12 % без снижения прочности бетона. В керамзитобетонных смесях за счет применения добавки ОНРО в количестве 0,15 % от массы цемента сокращён расход воды на 20 % при одинаковой жесткости по техническому вискозиметру. Это способствовало увеличению прочности керамзитобетона на 22 %, повышению модуля упругости на 13,7 %. При проведении исследований разработаны схемы усреднения отработанных нативных растворов, использование которых позволяет исключить колебания в вещественном составе и повысить коэффициент однородности не менее чем в три раза комбинированных партий раствора по сравнению с отдельными его сливами. На заводе железобетонных изделий с применением предложенных добавок изготовлены плиты перекрытия, бордюры для дорог, сваи и другие изделия с хорошими технико-экономическими и эксплуатационными показателями.

Отходы, суперпластификатор с-3, нативные растворы, олеандомицин, леворин, сульфат натрия, цементно-песчаные растворы, прочность при изгибе и сжатии, бетоны, железобетонные изделия и конструкции

Короткий адрес: https://sciup.org/147233734

IDR: 147233734 | УДК: 66.022.3:[628.4:663.1]:69 | DOI: 10.14529/build210104

Текст научной статьи Производственный опыт использования комплексных добавок - отходов от предприятий микробиологического синтеза в строительной индустрии

В современных условиях вопросы экологии становятся важнейшими проблемами человечества из-за значительного роста объемов техногенных отходов, производимых различными отраслями производств. Так, производство строительных материалов, изделий и конструкций для различных видов строительства располагает значительным потенциалом по утилизации техногенных отходов. В производстве вяжущих, керамических и теплоизоляционных материалов, бетона и железобетона широко используются шлаки, золы, микрокремнезём, ЛСТ и другие техногенные отходы. Распространен опыт использования отходов химической, нефтехимической, лесоперерабатывающей промышленности при изготовлении химических добавок для нужд строительной индустрии.

На протяжении более четырех десятилетий на отечественных предприятиях применяется специ- ально синтезированный суперпластификатор С-3 в качестве добавки к бетонным смесям для придания им высокой подвижности, а также повышения прочности и водонепроницаемости бетона за счет сокращения расхода воды (снижения В/Ц) при использовании равноподвижных смесей. Суперпластификатор С-3 представляет собой водный раствор синтетического продукта, содержащего в основном сульфированный нафталиноформальде-гидный олигомер и некоторое количество карбоциклического сульфированного продукта. Примесью является продукт, содержащий сульфат натрия в количестве 10–15 % от массы сухого вещества.

В связи с возрастающей стоимостью суперпластификаторов повышается себестоимость бетонных и железобетонных изделий и конструкций, что снижает их конкурентоспособность. Поэтому поиск альтернативных, эффективных, недорогих источников модификации бетонных смесей является актуальной проблемой.

Практика показала, что дешевых модификаторов бетонных смесей следует искать в отходах производств различных отраслей промышленности РФ.Особенно велик удельный объем отходов в виде нативных растворов на предприятиях микробиологического синтеза по производству витаминов, лекарственных препаратов, антибиотиков (например, олеандомицина и леворина) и других видов продукции. Значительные объемы отходов существуют как в виде жидких побочных продуктов (нативных растворов), так и твердых в виде мицелиальных масс и электролитов различного состава, например сульфата натрия при производстве витаминов. Известен в основном лабораторный опыт использования нативных растворов и мицелиальных масс в различных областях промышленности и сельского хозяйства [1–29]. Для сбора и захоронения этих отходов тратятся колоссальные средства, и в значительной мере загрязняется окружающая среда. Поэтому организация и утилизация этих отходов на предприятиях строительной индустрии также является актуальной проблемой.

Материалы и методы исследования

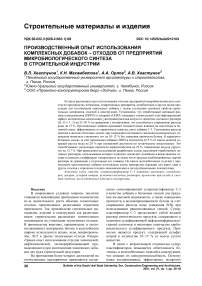

Состав отработанных широко распространенных нативных растворов, антибиотиков олеандо-мицина (ОНРО) и леворина (ОНРЛ), достаточно сложен. Антибиотик олеандомицин имеет эмпирическую формулу С35Р61NO12с молекулярным весом 687,5. Он относится к классу полиеновых антибиотиков и представляет собой макроциклический полиоксиэпоксикетолактон, глюкозидно связанный с аминосахаромдезозамином и нейтральным сахаром L-олеандрозой. Олеандомицин (а) и лево-рин (б) имеют следующее структурно-химическое строение [5, 6, 8, 16]:

а)

б)

Нами изучены плотность нативных растворов ОНРО и ОНРЛ, величина pH, поверхностное натяжение, температура кипения и замерзания, концентрация растворенных и взвешенных частиц, сохранность свойств при выпаривании и стабильность физико-химических характеристик и эффективность действия при хранении. Результаты изучения физических свойств добавки представлены в табл. 1.

Добавки ОНРО и ОНРЛ обладают хорошей сохраняемостью во времени, особенно при исключении доступа воздуха. Повторные испытания добавок ОНРО и ОНРЛ через шесть месяцев их хранения показали прежнюю эффективность. Твердая фаза, полученная при мягких режимах выпаривания раствора, обладает такой же эффективностью действия на растворы и бетоны.

Данные по количественному и качественному составу добавки отходов нативного раствора оле-андомицина (ОНРО) приведены в табл. 2.

Из анализа структуры основных компонентов ОНРО и ОНРЛ, приведенных на схемах строения антибиотиков олеандомицина и леворина, а также данных, приведенных в табл. 1 и 2, можно сделать вывод о многокомпонентности отходов в виде нативных растворов, так как они представлены неиспользованными водоэкстрактивными питательными веществами кукурузной и соевой муки, бутилацетатом, пептидами, протеинами, нуклеиновыми кислотами, углеводами и аминокислотами, предопределяющими пластифицирующий эффект при изготовлении растворных и бетонных смесей. Наличие белков способствует улучшению структуры бетона, а присутствие хлоридов и сульфатов дает возможность ускорить процесс схватывания и твердения цемента. По внешнему виду добавки ОНРО и ОНРЛ представляют собой темно-бурые жидкости с концентрацией твердых веществ 3–5 %, с pH 6,8–7,5, то есть добавки имеют нейтральную, ближе к щелочной, среду, что снижает их коррозионное воздействие на арматуру в бетоне. Значение поверхностного натяжения для добавок меньше, чем для воды, и, следовательно, они являются поверхностно-активными веществами. Многокомпонентный вещественный состав добавок ОНРО и ОНРЛ способствует высокой адсорбирующей способности растворимых веществ добавок к поверхности частиц цемента. Они коренным образом изменяют величину свободной поверхностной энергии на межфазных поверхностях раздела, значение электрокинетического потенциала частиц кремнеземистого компонента и вяжущего, а следовательно, энергетику межчастичного взаимодействия, условия гидролиза и гидратации. Введение отработанных нативных растворов в состав бетонных и растворных смесей одновременно позволяет их пластифицировать, снижая количество воды затворения, что в значительной мере уменьшает энергозатраты на формование и тепловую обра ботку при экономии вяжущего до 10–12 %. Иногда

Физические свойства добавки отходов нативных растворов ОНРО и ОНРЛ

Таблица 1

|

Наименование добавки |

Концентрация твердых веществ, % |

Цвет |

Температура кипения, °С |

Температура замерзания, °С |

Плотность, ρ, г/см3 |

Поверхностное натяжение, σ , Н/м2·10–3 |

Взвешенные вещества, мг/л |

|

Отходы нативных растворов олеандомицина (ОНРО) и лево-рина (ОНРЛ) |

3,0–3,5 |

темнобурый |

101,8 |

–2 |

1,014–1,015 |

55,0–57,4 |

1500–2000 |

Таблица 2

Количественный и качественный состав добавки отходов нативного раствора олеандомицина (ОНРО)

На начальном этапе исследований изучалось влияние добавки отработанного нативного раствора от производства антибиотика олеандомицина (ОНРО) на пластификацию цементных композиций (цементного теста, цементно-песчаного раствора и бетонных смесей), а также на изменение их прочностных и деформационных характеристик. Для приготовления цементных паст, растворных и бетонных смесей использовали портландцемент М400, известняковый щебень, керамзитовый гравий фракции 5–20 мм и кварцевый песок.

Для сравнения эффективности действия предлагаемой добавки ОНРО выявили оптимальный расход этой добавки, который оказался в пределах 0,15–0,2 % от массы цемента в пересчете на сухое вещество, а также для сравнения применили хорошо изученную и испытанную добавку С-3.

При проведении экспериментов были использованы цементно-песчаные растворы с соотношением Ц:П в пределах от 1:0 до 1:3 с водоцементным отношением (В/Ц) от 0,25 до 0,6; расход цемента в бетонных смесях варьировался в пределах от 290 до 430 кг/м3, щебня и керамзита – от 450 до 600 л/м3, песка – от 620 до 800 кг/м3 , водоцементное отношение – от 0,5 до 0,75. Все необходимые параметры цементных композиций определялись на стандартных образцах по стандартной методике. Режимы твердения были приняты согласно производственным.

Результаты и обсуждения

Из полученных данных следует, что добавка ОНРО оказывает значительный пластифицирующий эффект на цементные композиции, увеличивая, например, расплыв конуса из цементнопесчаного раствора (Ц : П = 1 : 3) на 25–30 % по сравнению с контрольным и тем самым сокращая расход воды на 15 %. Предложенная добавка положительно сказалась на пластичности бетонной смеси, эффективность её практически такая же, как и добавки С-3. Уменьшение расхода цемента в жестких бетонных смесях при сохранении постоянного значения В/Ц позволило сэкономить его на 7–10 % без снижения прочности бетона. В керамзитобетонных смесях за счет применения добавки ОНРО в количестве 0,15 % от массы цемента удалось сократить расход воды на 20 % при одинаковой жесткости по техническому вискозиметру. Это способствовало увеличению прочности керамзитобетона на 22 %, повышению модуля упругости на 13,7 %, повышению уровня параметрических точек R ° и R^ (10-12 %). Наиболее значимые результаты в производственных условиях получены при использовании комплексных добавок на основе ускорителя твердения Na2SO4 (отхода Щелковского витаминного завода) с добавлением пластификаторов ОНРО и ОНРЛ.

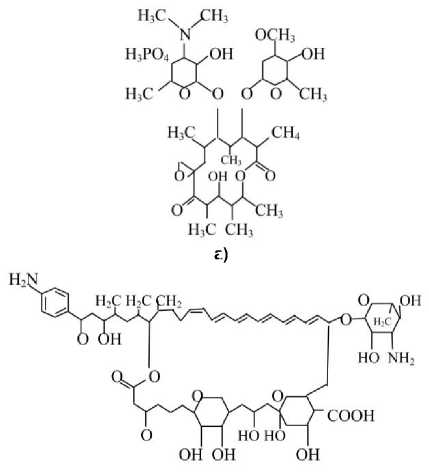

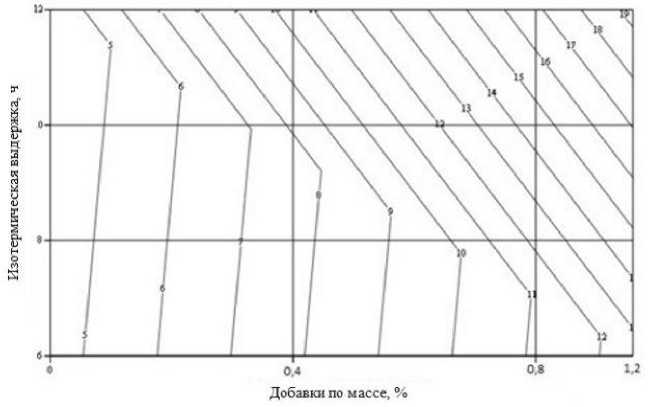

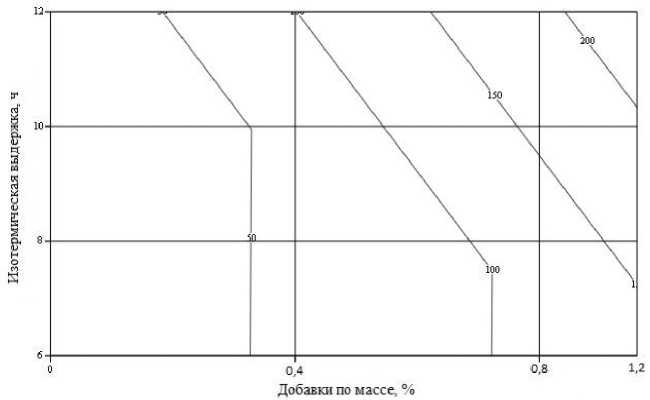

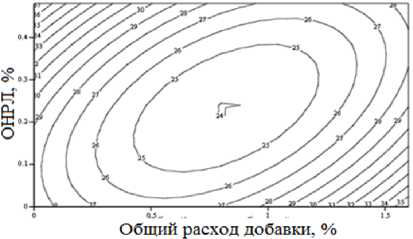

Результаты проведенных экспериментов обрабатывали методами математической статистики. Получили уравнения, выражающие зависимости прочности бетона при изгибе и сжатии как после ТВО при фиксированном времени изотермической выдержки (5; 7; 8,5; 10 и 11 ч), так и на 28-е сутки твердения при нормальных условиях в зависимости от расхода как индивидуальных добавок, так и комплексных, на основе сульфата натрия и отработанных нативных растворов олеандомицина и леворина. После получения уравнений произвели проверку пригодности уравнений для описания исследуемой зависимости. Данные проверки выполнили по критерию Фишера, для чего опытные значения критерия сравнили с табличными значениями для 5 % уровня значимости. Уравнения признавали пригодными в случае Fэксп. < F-критерия.

Результаты проведенных исследований и их обработки приведены в табл. 3–6 и отражены на рис. . 1–10. Методом математического планирования эксперимента (табл. 3–5) также установлены оптимальные дозировки комплексных добавок (0,4–1,2 % от массы цемента в пересчете на сухое вещество) для производственных составов бетона марок М300–М400.

Анализируя результаты испытаний по влиянию сульфата натрия (отхода от производства витаминов) на физико-механические свойства бетона, приведенные в табл. 3, можно сделать вывод о том, что при расходе добавки 0,8 и 1,2 % от массы цемента при его расходе 320 кг/м3 прочность

Таблица 3

Влияние сульфата натрия на прочность бетона при изгибе и сжатии в зависимости от технологических факторов

|

№ п/п |

% добавки по массе |

Изотермическая выдержка, ч |

Прочность бетона на изгиб и сжатие, Rизг, Rсж, кгс/см |

|||

|

Х 1 |

Х 2 |

после пропаривания |

на 28-е сутки |

|||

|

R изг |

R сж |

R изг |

R сж |

|||

|

1 |

0 |

6 |

49,9 |

169,3 |

65,1 |

398,4 |

|

2 |

0 |

8 |

58,0 |

224,3 |

68,4 |

421,7 |

|

3 |

0 |

10 |

55,9 |

226,8 |

66,4 |

420,7 |

|

4 |

0 |

12 |

58,5 |

231,1 |

66,3 |

429,7 |

|

5 |

0,4 |

6 |

41,1 |

165,7 |

60,1 |

373,3 |

|

6 |

0,4 |

8 |

47,5 |

205,8 |

67,6 |

390,3 |

|

7 |

0,4 |

10 |

52,6 |

203,8 |

70,7 |

358,7 |

|

8 |

0,4 |

12 |

58,7 |

215,5 |

66,1 |

410,0 |

|

9 |

0,8 |

6 |

46,0 |

225,1 |

59,7 |

398,0 |

|

10 |

0,8 |

8 |

54,5 |

216,8 |

67,8 |

410,3 |

|

11 |

0,8 |

10 |

57,9 |

230,5 |

66,5 |

420,3 |

|

12 |

0,8 |

12 |

61,9 |

287,9 |

68,4 |

445,8 |

|

13 |

1,2 |

6 |

49,6 |

184,8 |

64,1 |

375,7 |

|

14 |

1,2 |

8 |

52,8 |

221,6 |

63,7 |

420,7 |

|

15 |

1,2 |

10 |

49,8 |

269,8 |

67,4 |

407,7 |

|

16 |

1,2 |

12 |

52,4 |

279,5 |

68,5 |

466,0 |

Таблица 4

|

№ п/п |

Уровни параметров |

Расход добавки, % по массе |

Изотермическая выдержка, ч |

Прочность бетона на изгиб и сжатие, Rизг, Rсж , кгс/см |

|||||||

|

Х 1 |

Х 2 |

Х 3 |

общий % |

ОНРО % |

после пропаривания |

на 28-е сутки |

|||||

|

Х 1 |

Х 1 –Х 2 |

Х 2 |

Х 3 |

Rизг |

Rсж |

Rизг |

Rсж |

||||

|

1 |

–1 |

1 |

1 |

1,2 |

1,1 |

0,10 |

10 |

45,3 |

305 |

55,8 |

435,0 |

|

2 |

–1 |

1 |

1 |

0,4 |

0,36 |

0,04 |

10 |

38,5 |

261 |

54,2 |

344,8 |

|

3 |

1 |

–1 |

1 |

1,2 |

0,72 |

0,48 |

10 |

40,4 |

246 |

44,7 |

372,6 |

|

4 |

–1 |

–1 |

1 |

0,4 |

0,24 |

0,16 |

10 |

44,6 |

324 |

64,6 |

412,3 |

|

5 |

1 |

1 |

–1 |

1,2 |

1,08 |

0,12 |

7 |

44,9 |

274 |

58,8 |

400,3 |

|

6 |

–1 |

1 |

–1 |

0,4 |

0,36 |

0,04 |

7 |

39,3 |

231 |

55,3 |

388,0 |

|

7 |

1 |

–1 |

–1 |

1,2 |

0,72 |

0,48 |

7 |

39,9 |

255 |

52,3 |

415,0 |

|

8 |

–1 |

–1 |

–1 |

0,4 |

0,24 |

0,16 |

7 |

47,5 |

312 |

55,8 |

49,00 |

|

9 |

1,215 |

0 |

0 |

1,6 |

1,28 |

0,32 |

8,5 |

42,9 |

277 |

56,1 |

431,0 |

|

10 |

–1,215 |

0 |

0 |

0 |

0 |

0 |

8,5 |

37,6 |

260 |

49,2 |

347,6 |

|

11 |

0 |

1,215 |

0 |

0,8 |

0,75 |

0,05 |

8,5 |

48,4 |

289 |

58,0 |

490,0 |

|

12 |

0 |

–1,215 |

0 |

0,8 |

0,75 |

0,05 |

10 |

43,2 |

299 |

58,6 |

444,0 |

|

13 |

0 |

0 |

+1,215 |

0,8 |

0,64 |

0,16 |

11,5 |

39,0 |

262 |

49,6 |

360,3 |

|

14 |

0 |

0 |

–1,215 |

0,8 |

0,64 |

0,16 |

5,5 |

38,2 |

232 |

63,8 |

435,6 |

|

15 |

0 |

0 |

0 |

0,8 |

0,64 |

0,16 |

8,5 |

42,0 |

331 |

64,8 |

432,6 |

|

16 |

0 |

0 |

0 |

0 |

0 |

0 |

10 |

47,8 |

278 |

58,9 |

375,0 |

Таблица 5

Влияние комплексной пластифицирующе-ускоряющей добавки на основе сульфата натрия и нативного раствора леворина на свойства бетона при изгибе и сжатии

|

№ п/п |

Уровни параметров |

Расход добавки, % по массе |

Изотермическая выдержка, ч |

Прочность бетона на изгиб и сжатие, Rизг ,Rсж , кгс/см2 |

|||||||

|

Х 1 |

Х 2 |

Х 3 |

общий % |

ОНРЛ % |

после пропаривания |

на 28-е сутки |

|||||

|

Х 1 |

Х 1 –Х 2 |

Х 2 |

Х 3 |

R изг |

R сж |

R изг |

R сж |

||||

|

1 |

–1 |

1 |

1 |

1,2 |

1,1 |

0,10 |

10 |

54,0 |

313,0 |

68,9 |

477,3 |

|

2 |

–1 |

1 |

1 |

0,4 |

0,36 |

0,04 |

10 |

47,6 |

393,0 |

58,8 |

428,3 |

|

3 |

1 |

–1 |

1 |

1,2 |

0,72 |

0,48 |

10 |

43,3 |

279,7 |

57,4 |

432,0 |

|

4 |

–1 |

–1 |

1 |

0,4 |

0,24 |

0,16 |

10 |

49,1 |

288,3 |

59,6 |

402,6 |

|

5 |

1 |

1 |

–1 |

1,2 |

1,08 |

0,12 |

7 |

42,3 |

254,7 |

57,5 |

416,0 |

|

6 |

–1 |

1 |

–1 |

0,4 |

0,36 |

0,04 |

7 |

41,6 |

213,7 |

60,4 |

388,0 |

|

7 |

1 |

–1 |

–1 |

1,2 |

0,72 |

0,48 |

7 |

39,9 |

268,3 |

52,2 |

488,3 |

|

8 |

–1 |

–1 |

–1 |

0,4 |

0,24 |

0,16 |

7 |

45,8 |

243,0 |

61,6 |

417,3 |

|

9 |

1,215 |

0 |

0 |

1,6 |

1,28 |

0,32 |

8,5 |

40,3 |

292,7 |

54,8 |

422,6 |

|

10 |

–1,215 |

0 |

0 |

0 |

0 |

0 |

8,5 |

44,2 |

303,2 |

62,0 |

385,3 |

|

11 |

0 |

1,215 |

0 |

0,8 |

0,75 |

0,05 |

8,5 |

48,6 |

238,6 |

63,0 |

374,0 |

|

12 |

0 |

–1,215 |

0 |

0,8 |

0,75 |

0,05 |

10 |

42,7 |

285,6 |

59,8 |

422,3 |

|

13 |

0 |

0 |

+1,215 |

0,8 |

0,64 |

0,16 |

11,5 |

44,4 |

264,7 |

59,4 |

409,0 |

|

14 |

0 |

0 |

–1,215 |

0,8 |

0,64 |

0,16 |

5,5 |

42,8 |

234,0 |

66,0 |

428,3 |

|

15 |

0 |

0 |

0 |

0,8 |

0,64 |

0,16 |

8,5 |

45,8 |

217,0 |

58,2 |

394,6 |

|

16 |

0 |

0 |

0 |

0 |

0 |

0 |

10 |

51,9 |

286,3 |

62,9 |

373,6 |

Таблица 6

Уравнение регрессии исследуемых свойств бетона в зависимости от вида добавок и сроков испытания

|

Добавка |

Сроки определения свойств бетона |

Уравнение регрессии |

|

Na 2 SO 4 |

После пропаривания |

R изг = (13,61 – 12,77·Х 1 + 7,46·Х 2 + 8,47·Х12- 0,40·Х22) · 10-1 МПа R сж = (73,37 – 0,75·Х 1 + 22,67·Х 2 + 9,17·Х12- 0,74· Х 22) · 101 МПа |

|

В возрасте 28 суток |

R изг = (52,37 – 21,42·Х 1 + 4,18·Х 2 –15,85·Х12 – 0,25·Х22) · 10-1 МПа R сж = (434,65 – 73,02·Х 1 – 13,10·Х 2 + 64,02·Х12 + 1,19· Х22) · 10-1 МПа |

|

|

Na 2 SO 4 + +ОНРО |

После пропаривания |

R изг = (–4,62 + 16,3·Х 1 + 18,39·Х 2 + 10,92·Х 3 – 0,69·Х12 – 48,45· Х22 - 0,63 Х32) · · 10-1 МПа R сж = (–407,01 + 31,16·Х 1 – 539,25·Х 2 + 151,11·Х 3 – 34,25 ·Х12 – 1058,34 ·Х22 -– 8,48 Х32) · 10-1 МПа |

|

В возрасте 28 суток |

R изг = = (36,66 + 3,33·Х 1 + 52,9·Х 2 + 5,13·Х 3 – 2,87· Х 12 – 132,79· Х22 - 0,35 Х32) · · 10-1 МПа |

|

|

Na 2 SO 4 + +ОНРЛ |

После пропаривания |

R изг = (20,78 + 0,23·Х 1 + 3,75·Х 2 + 5,01·Х 3 – 1,10·Х12 – 24,67· Х22 - 0,23 · Х32) · · 10-1 МПа R сж == (254,94 + 70,29·Х 1 – 232,53·Х 2 – 3·Х 3 + 54,04 · Х12 + 396 ·Х22 + 0,95 · Х32) · · 10-1 МПа |

|

В возрасте 28 суток |

R изг = (92,22 + 1,42·Х 1 – 21,91·Х 2 – 7,19·Х 3 – 0,18· Х 12 + 5,60 ·Х22 + 0,42 · Х32) · · 10-1 МПа R сж == (552,69 + 51,76·Х 1 – 97,34 · Х 2 – 39,88 · Х 3 – 11,23 · Х12 + 312,16 ·Х22 + +2,31 · Х32) · 10-1 МПа |

Влияние комплексной пластифицирующе-ускоряющей добавки на основе сульфата натрия и нативного раствора олеандомицина на свойства бетона при изгибе и сжатии

бетона на осевое сжатие после тепловлажностной обработки в зависимости от времени изотермической выдержки в производственных условиях увеличилась на 15–20 %, а в 28-суточном возрасте интенсивность твердения несколько снизилась, однако прочностные характеристики бетона с предложенной добавкой были выше контрольных составов на 8–10 %.

Более существенные результаты по набору прочности бетона после тепловлажностной обработки и в 28-суточном возрасте были получены при использовании комплексных пластифицирую-ще-ускоряющих добавок на основе отхода сульфата натрия и нативных растворов ОНРО и ОНРЛ.

Согласно данным, приведенным в табл. 4 и 5, прочность бетона после пропаривания увеличи-

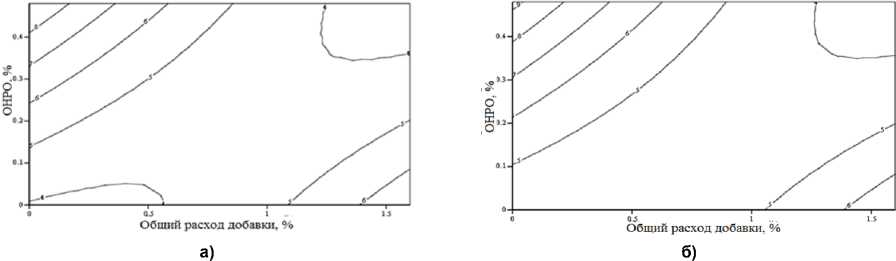

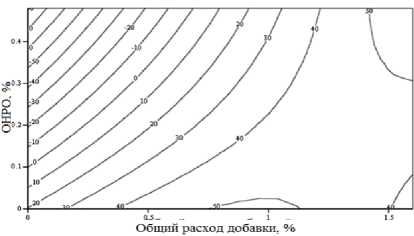

Рис. 1. Влияние количества добавки сульфата натрия и времени изотермической выдержки при тепловой обработке на прочность бетона при изгибе в 28-суточном возрасте

(расчетный коэффициент Фишера = 0,002 < табличный коэффициент Фишера = 3,7)

Рис. 2. Влияние количества добавки сульфата натрия и времени изотермической выдержки при тепловой обработке на прочность бетона при сжатии в 28-суточном возрасте

(расчетный коэффициент Фишера = 0,36 < табличный коэффициент Фишера = 3,7)

лась на 25–30 %, причём этот прирост прочности сохранился и в 28-суточном возрасте. В табл. 6 приведены уравнения регрессии исследуемых свойств бетона на изгиб и сжатие в зависимости от вида добавок и сроков испытания.

Анализ полученных результатов позволил установить более экономичный режим тепловой обработки по сравнению с принятым на заводе при сокращении времени изотермического прогрева на 15 %. Экономия цемента составила 10– 12 %. На основании проведенных экспериментально-теоретических исследований на заводе ЖБИ с применением предложенных добавок были изготовлены плиты перекрытия, бордюры для дорог, сваи и другие изделия. Эксплуатаци- онные характеристики бетонных и железобетонных конструкций из бетона с применением добавок показали технико-экономическую эффективность принятых решений. Несмотря на то, что для производства сборного и монолитного железобетона отработанные нативные растворы ОНРО и ОНРЛ, а также отходы сульфата натрия являются очень эффективными местными добавками-отходами, внедрение их сдерживается рядом обстоятельств. Основное препятствие – отсутствие накопительных емкостей для сбора и хранения на заводе. Не организована технология усреднения и четкая, оперативная система контроля и отпуска потребителю или на технологическую линию.

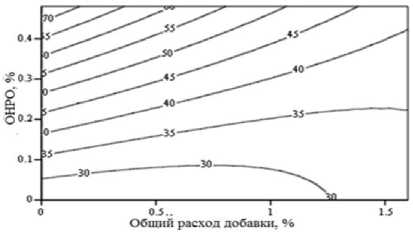

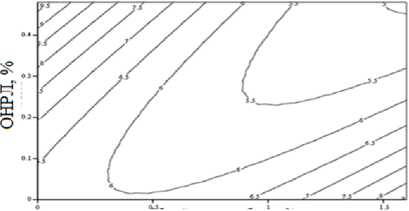

Рис. 3. Влияние комплексной добавки на основе сульфата натрия, нативного раствора олеандомицина на прочность бетона при изгибе после пропаривания, МПа. Время изотермической выдержки при тепловой обработке: а – 7 ч; б – 8,5 ч (расчетный коэффициент Фишера = 0,099 < табличный коэффициент Фишера = 3,7)

а)

б)

а)

Рис. 4. Влияние комплексной добавки на основе сульфата натрия, нативного раствора олеандомицина, на прочность бетона при сжатии после пропаривания, МПа.

Время изотермической выдержки при тепловой обработке: а – 8,5 ч; б – 10 ч (расчетный коэффициент Фишера = 0,05 < табличный коэффициент Фишер = 3,7)

б)

а)

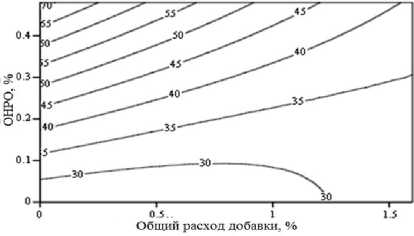

Рис. 6. Влияние комплексной добавки на основе сульфата натрия, нативного раствора олеандомицина, на прочность бетона при сжатии в 28-суточном возрасте, МПа. Время изотермической выдержки при тепловой обработке: а –7 ч; б – 8,5 ч (расчетный коэффициент Фишера = 2,5 < табличный коэффициент Фишера = 3,7)

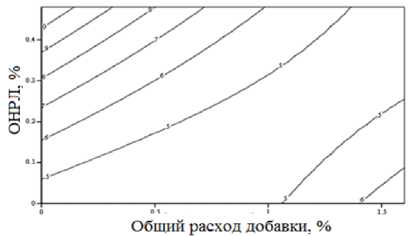

Рис. 5. Влияние комплексной добавки на основе сульфата натрия, нативного раствора олеандомицина, на прочность бетона при изгибе в 28-суточном возрасте, МПа. Время изотермической выдержки при тепловой обработке: а – 7 ч; б – 8,5 ч (расчетный коэффициент Фишера = 0,04 < табличный коэффициент Фишера = 3,7)

б)

а)

б)

а)

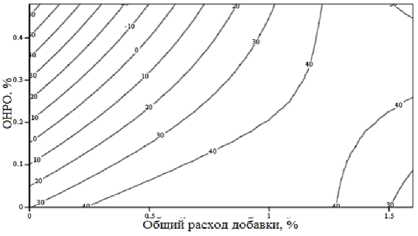

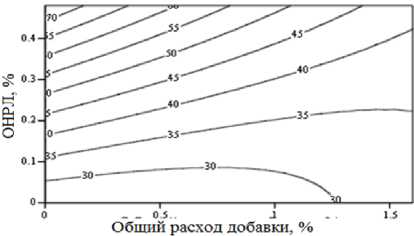

Рис. 7. Влияние комплексной добавки на основе сульфата натрия, нативного раствора леворина на прочность бетона при изгибе после пропаривания, МПа. Время изотермической выдержки при тепловой обработке: а – 7 ч; б – 8,5 ч (расчетный коэффициент Фишера = 0,092 < табличный коэффициент Фишера = 3,7)

б)

Рис. 8. Влияние комплексной добавки на основе сульфата натрия, нативного раствора леворина на прочность бетона при сжатии после пропаривания, МПа. Время изотермической выдержки при тепловой обработке: а – 7 ч; б – 8,5 ч (расчетный коэффициент Фишера = 0,61 < табличный коэффициент Фишера = 3,7)

а)

Общий расход добавки, %

б)

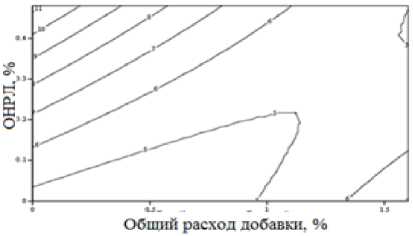

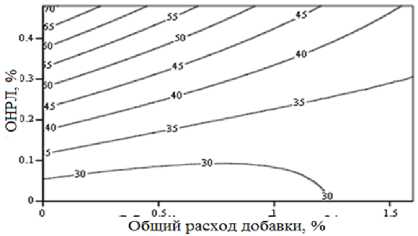

а)

Рис. 10. Влияние комплексной добавки на основе сульфата натрия, нативного раствора леворина на прочность бетона при сжатии в 28-суточном возрасте, МПа. Время изотермической выдержки при тепловой обработке: а – 8,5 ч; б – 10 ч (расчетный коэффициент Фишера = 0,0523 < табличный коэффициент Фишера = 3,7)

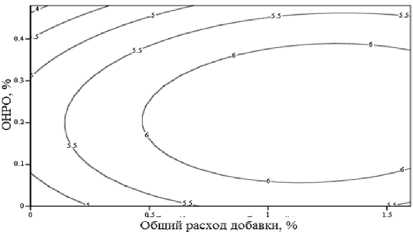

Рис. 9. Влияние комплексной добавки на основе сульфата натрия, нативного раствора олеандомицина на прочность бетона при изгибе в 28-суточном возрасте, МПа. Время изотермической выдержки при тепловой обработке: а – 7 ч; б – 8,5 ч (расчетный коэффициент Фишера = 0,025 < табличный коэффициент Фишера = 3,7)

б)

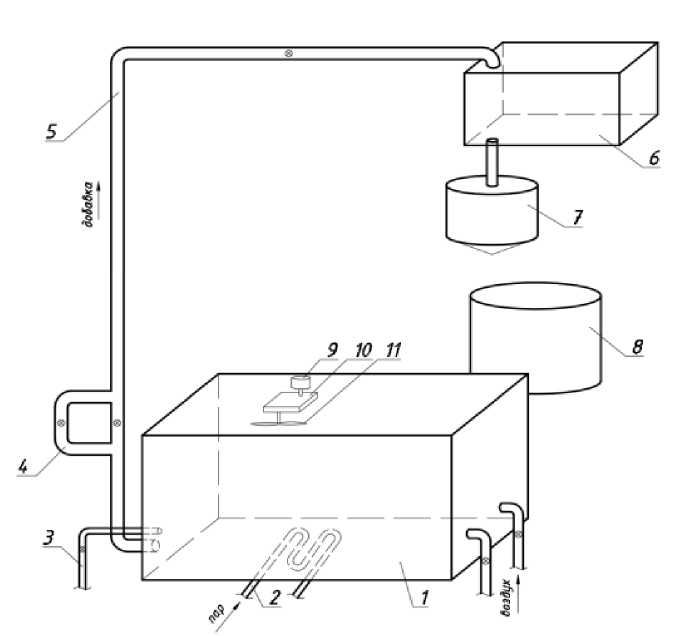

Нами разработаны схемы усреднения отработанных нативных растворов, использование которых позволяет исключить колебания в вещественном составе и повысить коэффициент однородности не менее чем в три раза у комбинированных партий раствора по сравнению с отдельными сливами его. Приготовление и транспортирование пластифицирующей, ускоряющей или комплексной добавки осуществляется по технологической схеме (рис. 11).

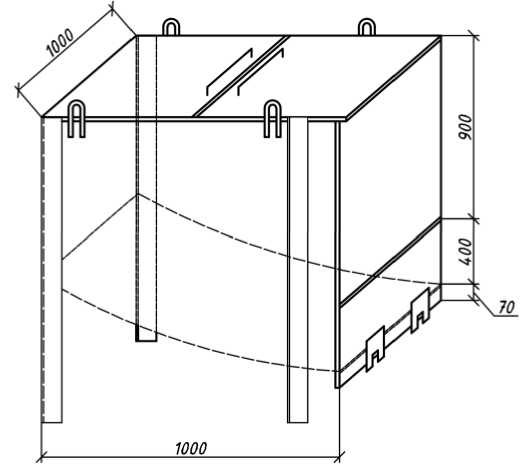

Емкость объемом 18 м3 имеет размеры 3x3x2 м, она изготовлена из листовой стали толщиной 10 мм. У нее имеются ребра жесткости, захваты для транспортировки мостовым краном. Вверху емкости расположена площадка для крепления на ней (по углам емкости) пропеллерных мешалок (11), привод которых осуществляется электродвигателем (9) через редуктор (10). Длина паропровода (2), располагаемого внутри емкости, рассчитана исходя из условия получения заданной температуры раствора добавок (40 °С) и температуры теплоносителя (110 °С). Для транспортирования добавок (ОНРО и ОНРЛ) к месту потребления рекомендуются автомобильные цистерны, а для транспортирования сульфата натрия изготовлены специальные контейнеры (рис. 12), удобные для располо- жения в грузовиках для складирования и их освобождения от добавки в приемную емкость. Загрузка (Na2SO4) в емкость осуществляется с помощью мостового крана формовочного цеха. Данная схема приготовления добавок позволяет получить стабильный состав раствора добавок по заданной концентрации. Все необходимые узлы можно изготовить в производственных условиях завода.

Выводы

-

1. Экспериментально-теоретические исследования по изучению влияния отходов предприятий микробиологического синтеза по производству витаминов, лекарственных препаратов, антибиотиков на свойства цементно-песчаного раствора, бетона, керамзитобетона подтвердили их положительное влияние на технико-экономическую эффективность и эксплуатационные свойства бетонных и железобетонных изделий и конструкций.

-

2. Предложенные добавки-отходы в виде сульфата натрия, отработанных нативных растворов олеандомицина (ОНРО) и леворина (ОНРЛ) как в отдельности, так и в комплексе показали высокую эффективность при изготовлении бетонных и железобетонных изделий и конструкций, снижая время тепловлажностной обработки на 15 %, по-

Рис. 11. Технологическая схема приготовления добавок: 1 – емкость объемом 18 м3; 2 – паропровод для подогрева раствора; 3 – сопла для перемешивания раствора с помощью воздуха (4 шт.); 4 – насос марки ЦНСК-60-40 для подачи раствора добавки в БСЦ; 5 – система трубопроводов; 6 – расходная емкость; 7 – дозатор; 8 – бетоносмеситель; 9 – электродвигатель; 10 – редуктор марки ЦЧУ; 11 – лопастной смеситель

Рис. 12. Контейнер для транспортировки сульфата натрия

-

3. Разработана технологическая схема доставки и приготовления комплексных добавок для бетона из отходов предприятий, позволяющая реализовывать их утилизацию на предприятиях строительной индустрии с получением не только технико-экономического эффекта, но и более значительного экологического эффекта.

вышая прочность бетона на осевое сжатие на 15– 30 %, сокращая расход цемента на 10–12 %.

Список литературы Производственный опыт использования комплексных добавок - отходов от предприятий микробиологического синтеза в строительной индустрии

- Иванов, И.А. Утилизация некоторых отходов антибиотиков в бетоне и железобетонных конструкциях / И.А. Иванов, В.И. Калашников, A.В. Григорьев // Химико-фармацевтический журнал. - 1983. - № 6. - С. 1031-1033.

- Использование мицелиальных отходов производства медицинских препаратов / Л.В. Пономарева, М.И. Янкевич, В.И. Яковлев и др. // Антибиотики и химиотерапия. - 1990. - Т. 35, № 2. -С. 43-45.

- О влиянии углеводов на возможность утилизации отходов производства антибиотиков в строительной индустрии / О.В. Тараканов, B.И. Калашников, М.В. Крымский и др. // Антибиотики и химиотерапия. - 1989. - Т. 34, № 8. - C. 606-609.

- Описание изобретения к авторскому свидетельству № 863541. Способ приготовления бетонных и растворных смесей / В.И. Калашников, Ю.С. Кузнецов, И.И. Иванов, М.И. Григорьев, М.А. Ануфриев, В.Л. Хвастунов, А.В. Григорьев. -Опубл. 15.09.1981. Бюл. № 34.

- Разработка экспериментальной технологии утилизации твердых отходов производства антибиотиков аминогликозидного ряда: отчет 0 НИР / Центр военно-технических проблем биологической защиты научно-исследовательского института металлургии Министерства Обороны РФ. Рук. Ю.Н. Орлов. 1997. - Арх. ЦВТП БЗ, Инв. № 335.

- Разработка экспериментальной технологии утилизации твердых отходов производства антибиотиков аминогликозидного ряда: отчет / ЦВТП БЗ НИИМ МО РФ. Екатеринбург, 1998. -Арх. ЦВТП БЗ. - Инв. № 370.

- Описание изобретения к авторскому свидетельству SU № 1028625. Вяжущее / В.И. Калашников, И.И. Иванов, В.С. Демьянова, В.В. Нефедов, ЛА. Постнова. - Опубл. 15.07.1983. Бюл. № 26.

- Утилизация модифицированных отходов производства антибиотиков для получения строительных материалов / В.И. Калашников, B.Ф. Карпухин, М.В. Крымский и др. // Антибиотики и химиотерапия. - 1988. - Т. 33, №5. - C. 339-342.

- Крунчак, В.Г. Утилизация клеточной биомассы микроорганизмов / В.Г. Крунчак // Микробиологическая промышленность. - 1981. - 1 (175). - С. 2-3.

- Описание изобретения к авторскому свидетельству № 1079636 А. Сырьевая смесь для производства керамзита / Н.И. Макридин, И.И. Иванов, В.И. Калашников, Ю.С. Кузнецов, В.Л. Хвастунов, Н.И. Попов, Н.Н. Сироткин, B.Н. Соколов, В.М. Орехова, В.Ф. Карпухин, М.И. Григорьев. - Опубл. 15.03.1984. Бюл. № 10.

- Использование мицелиальных отходов производства медицинских препаратов / Л.В. Пономарева, М.И. Янкевич, В.И. Яковлев и др. // Антибиотики и химиотерапия. - 1990. - Т. 35, № 2. - C. 43-45.

- ТУ 5870-005-58042865-05. Пластификатор С-3. от 15.16.2005.

- Сахаросодержащие добавки в цементном камне / В.В. Богданов, Н.А. Коренева // Формование строительных изделий: межвузовский тематический сборник. - Калининград: Калининград. политехн. ин-т, 1985. - С. 62-64.

- Добавки в бетон: справочное пособие / В. С. Рамачандран, Р. Ф. Фельдман, М. Коллепарди и др. - М.: Стройиздат, 1988. - 575 с.

- Добролюбов, Г. Прогнозирование долговечности бетона с добавками / Г. Добролюбов, В.Б. Ратинов, Т.И. Розенберг. - М.: Стройиздат, 1983. - 212 с.

- Егоров, Н.С. Основы учения об антибиотиках / Н.С. Егоров. - 4-е изд., перераб. и доп. -М.: Высшая школа, 1986. - 448 с.

- Пособие по применению химических добавок при производстве сборных железобетонных конструкций и изделий. - М.: Стройиздат, 1989. -37 с.

- Применение отходов производства в качестве пластифицирующих добавок для бетонов / И.А. Иванов, В.И. Калашников, Ю.С. Кузнецов, Н.И. Ишева // Бетон и железобетон. - 1985. -№ 1. - С. 38-39.

- Химия углеводов / Н.К. Кочетков, A.Ф. Бочков, Б.А. Дмитриев и др. - М.: Химия, 1967. - 672 с.

- Комплексная переработка и использование металлургических шлаков в строительстве / B.С. Горшков, С.Е. Александров, С.И. Иващенко, И.В. Горшкова. -М.: Стройиздат, 1985. - 272 с.

- Комплексные добавки на основе гидролизных производств / Н.П. Блещик, О.Д. Дашкевич // Строительство и архитектура Белоруссии. -1987. - № 3. - С. 20-21.

- Мелентьева, Г.А. Фармацевтическая химия / Г.А. Мелентьева. - 2-е изд. перераб. и доп. -М.: Медицина, 1976. - 826 с.

- Разработка пластифицирующей добавки на основе продуктов биологического происхождения / В.И. Соломатов, В.Д. Черкасов, В.И. Бузулу-ков, С.В. Царёва // Современные проблемы строительного материаловедения: VI академические чтения Российской академии архитектурно-строительных наук (РААСН), Иваново, 2000. - С. 495-498.

- Тараканов, О.В. Бетоны с добавками активаторов твердения на основе вторичного сырья / О.В. Тараканов, В.И. Калашников. - Пенза. ПГАСА, 2001. -319 с.

- Феднер, Л.А. Использование отходов химический промышленности и теплоэнергетического комплекса для производства цемента / Л.А. Феднер, В.П. Севостьянов, М.А. Суханов // Строительные материалы. - 1994. - № 2. -С. 12-13.

- Черкасов, Л.А. Применение сульфатных щелоков бумажно-целлюлозных комбинатов в качестве добавок в бетон / Л.А. Черкасов, С.А. Миронов, О.С. Иванова // Бетон и железобетон. -1984. - № 10. - С. 23-24.

- Collepardi, M. The Influence calcium ligno-sulphonate on the hydration of cements / M. Collepardi, A. Marcialis, V. Solinas // Cemento. - 1973. - № 70. - P. 3-14.

- Ramachandran, V.S. Effect of Sugar-free lig-nosulphonates on cement hydration / V.S. Ramachandran // Zement-Kalk-Gips. - 1978. -№ 31. - P. 206-210.

- Young, J.F. Reaction mechanism of organic admixtures with Hydrating Cement Compaunds / J.F. Young // Transportation Research Record. - 1974. - № 564. - P. 1-9.