Производство аморфной и нанокристаллической ленты методом литья на одновалковой МНЛЗ

Автор: Данилова И.И., Маркин В.В., Смолякова О.В., Рощин В.Е., Ильин С.И., Гойхенберг Ю.Н.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 9 (109), 2008 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/147156599

IDR: 147156599 | УДК: 669.018:539.213+669.017+669.147

Текст статьи Производство аморфной и нанокристаллической ленты методом литья на одновалковой МНЛЗ

ОАО «Ашинский металлургический завод» уже на протяжении 24 лет (с 1984 года) производит быстрозакаленные аморфные и нанокристалличе-ские сплавы на железной, никелевой и кобальтовой основе. В настоящее время завод является крупнейшим в России производителем аморфных и на-нокристаллических металлов в виде тонкой (микронных размеров) ленты. Выпуск продукции из аморфных и нанокристаллических сплавов достигает нескольких сотен тонн в год.

Лента изготавливается методом намораживания (спиннигования) расплава на полированную поверхность охлаждаемого водой валка, движущуюся с линейной скоростью 20...30 м/с. Скорость охлаждения расплава на поверхности валка составляет примерно 106 °C в секунду. Такой скорости охлаждения недостаточно для аморфизации чистых металлов, критическая скорость охлаждения которых составляет Ю10...Ю12 °C [1], но достаточно для отвердевания без кристаллизации расплавов некоторых сплавов.

Способность к отвердеванию без кристаллизации повышается при образовании растворов замещения, для получения которых в зависимости от состава основы применяют легирующие элементы никель, хром, железо, молибден, медь. Весьма существенно повышают склонность металлов к переохлаждению примеси внедрения. Поэтому для легирования аморфизирующихся при технически оправданных значениях скорости охлаждения сплавов в качестве элементов-аморфизаторов, образующих растворы внедрения, практически всегда в разных комбинациях используют бор, кремний, углерод.

Технологический процесс получения аморфной ленты осуществляется в два этапа. На первом этапе в вакуумных индукционных печах выплавляют заготовку - исходный аморфизирующийся сплав необходимого состава, а на втором производится плавление порции заготовки и получение аморфной ленты на машинах разливки. Для выплавки заготовки аморфизирующихся сплавов в качестве шихтовых материалов используют железо марки ЖЧК (железо чистое конвертерное), никель электролитический марок Н-1, Н-2 или Н-3, кобальт металлический марок КО или К1, медь марки Ml, кристаллический кремний. Бор в исходный аморфизирующийся сплав вводят в виде предварительно сплавленных в вакуумной индукционной печи лигатур железо-бор, никель-бор, кобальт-бор с содержанием бора от 7 до 18%.

Подготовленные шихтовые материалы загружают в тигель вакуумной индукционной печи ИСВ-0,6НИИЗ. После расплавления шихты и растворения всех добавок производится перегрев расплава на 80... 100 °C выше температуры ликвидус, выдержка при этой температуре, отбор проб для анализа химического состава, затем охлаждение расплава до температуры слива и слив в массивную чугунную изложницу специальной конструкции. Изложница выполнена таким образом, что кристаллизация расплава происходит при высокой скорости охлаждения, и в слитке возникают специально предусмотренные конструкцией изложницы большие термические напряжения, которые вызывают разрушение слитка. Это облегчает подготовку порций исходного сплава для повторного плавления в тиглях разливочных машин.

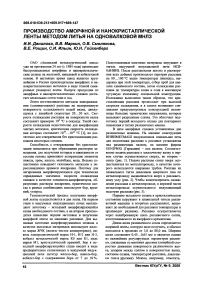

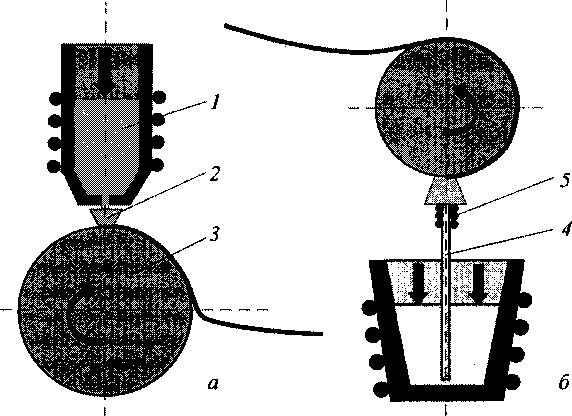

В цехе аморфных сплавов установлены две разливочные машины. На машине конструкции ВНИИМЕТМАШ индукционная плавильная печь для подготовки расплава к разливке установлена над разливочным валком, на машине фирмы SUNDWIG (Германия) - под валком. Соответственно подача расплава к закалочному валку в первом случае осуществляется сверху, во втором -снизу (рис. 1). Подача расплава снизу вверх осуществляется по металлопроводу, в качестве которого используется кварцевая трубка. Расплав из плавильного тигля давлением инертного газа по металлопроводу выдавливается вверх к разливочному узлу (рис. 2). Чтобы компенсировать охлаждение расплава в металлопроводе, в верхней части металлопровода осуществляется индукционный подогрев расплава (рис. 3).

Порцию исходного сплава в кристаллическом состоянии загружают в плавильный тигель разливочной машины и вторично расплавляют, нагревают до необходимой для разливки температуры и производят разливку. Разливка осуществляется через калиброванную щель разливочного сопла, изготовливаемого из аморфного кремнезема.

Длина щели разливочного сопла определяется шириной ленты, которую надо получить, и обычно находится в пределах от 3,0 до 80,0 мм. Ширина щели составляет 0,45...0,65 мм и является одним из важнейших регулируемых параметров разливки, связанным со многими другими (линейной скоростью движения поверхности разливочного валка, зазором между соплом и поверхностью валка, составом сплава, температурой расплава, давлением газа и другими). Можно, например, отметить,

Рис. 1. Схема получения аморфной ленты на одновалковой установке с подачей расплава сверху (а) и снизу (6): 1 - индукционная плавильная печь, 2 - разливочное сопло, 3 - охлаждаемый валок, 4- металлопровод, 5- индукционный подогрев металла в металлопроводе

Рис. 3. Металлопровод и индуктор для подогрева металла в металлопроводе при разливке снизу что зазор между соплом и поверхностью валка изменяется в пределах 0,15...0,30 мм с шагом 0,05 мм в зависимости от других параметров разливки.

После расплавления сплава в плавильной емкости разливочной машины и нагрева до необходимой температуры в плавильную емкость подают инертный газ, который выдавливает расплав из плавильного объема к поверхности закалочного валка. Смачивая поверхность валка, расплав движется вместе с ней, формируя на поверхности аморфную ленту. От поверхности валка лента отделяется потоком воздуха, подаваемого на съемник ленты. Съемник устанавливается с зазором от 100 до 300 мкм от поверхности валка.

Управляя расходом расплава через щель сопла путем изменения температуры расплава, ширины щели сопла и величины давления, а также скоростью вращения валка можно управлять процессами формирования ленты. Толщина получаемой ленты зависит от совокупности технологических факторов - температуры расплава, ширины щели сопла, скорости вращения валка, давления газа, физико-химических свойств расплава (вязкость, поверхностное натяжение), материала диска, а также величины зазора между соплом и поверхностью валка и составляет 25±5 мкм.

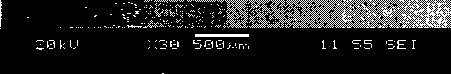

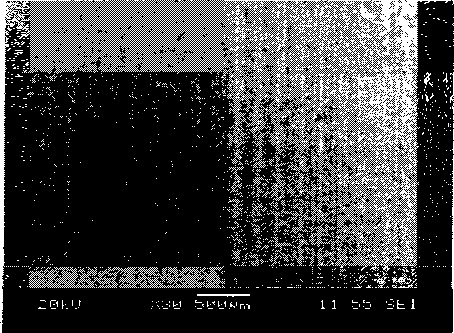

Качество контактной поверхности ленты зависит от материала валка и качества подготовки его поверхности, так как одним из источников дефектов контактной поверхности ленты является ее недостаточно хороший тепловой контакт с поверхностью валка. Нарушения теплового контакта вызываются кавернами, возникающими на контактной поверхности, по-видимому, вследствие кавитации (рис. 4, а). Поэтому особое внимание уделяется качеству подготовки поверхности валка, а также предъявляются жесткие требования к материалу валка. Наименьшее количество каверн наблюдается на ленте, формируемой на поверхности валка из бронзы БрХЦр. Свободная поверхность ленты является более ровной, но на ней также проявляется рельф, (рис.4, б).

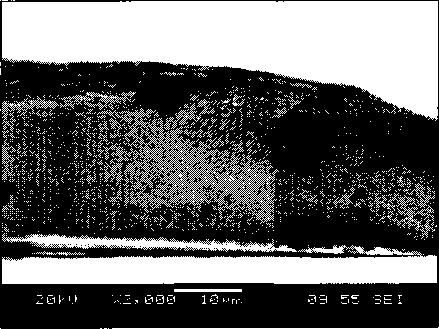

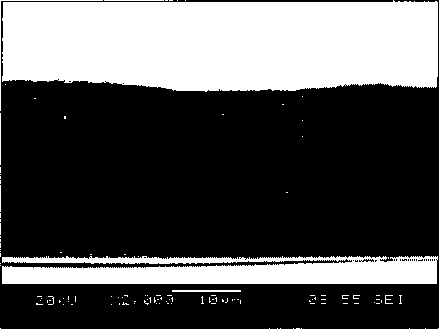

В цехе аморфных сплавов производится лента аморфная из прецизионных магнитомягких сплавов марок УСР, 2НСР, 9КСР, ЗОКСР, 71КНСР, 84КСР, 84КХСР, 86КГСР, 82КЗХСР, 82КГМСР и нанокристаллического сплава марки 5БДСР по ТУ 14-123-149 [2]. Отличие структуры аморфного и нанокристаллического состояний проявляется в характере излома ленты и в состоянии поверхности. Аморфные сплавы дают ровный стекловидный излом, в то время как в изломе ленты нанокристаллического сплава со стороны свободной поверхности, охлаждавшейся с меньшей скоростью, выявляется рельеф (рис. 5). Кроме того, на поверхности нанокристаллической ленты видны многочисленные микропоры (рис. 6).

Появление микрорельефа в изломе и микропор на поверхности связано, по-видимому, с образованием нанокристаллов, поскольку в результате начинающейся кристаллизации происходит более сильное изменение объема по сравнению с переохлаждением расплава.

Лента изготавливается с обрезной и необрезной кромкой. Ленту заданной ширины с обрезной кромкой получают путем продольной резки широкой ленты. Точность выполнения ширины для ленты с обрезной кромкой составляет обычно 0,06 мм, для необрезной ленты - 0,5 мм. Ленту из магнитомягких сплавов используют для изготовления витых магнитопроводов и сердечников индуктивных компонентов взамен ферритов, пермаллоев и других магнитомягких материалов, а также для резистивных элементов.

Завод изготавливает из ленты аморфных и на-нокристаллических сплавов магнитопроводы различных форм и размеров: кольцевые, прямоугольные, овальные, комбинированные и стержневые, в защитных корпусах и без них (рис. 7).

Из ленты нанокристаллического сплава 5БДСР изготавливают магнитопроводы с разрезом. Сплав марки 5БДСР обладает не только гистерезисными магнитными свойствами на уровне лучших кристаллических (сплавы типа пермаллоев) и аморф-

Рис. 4. Контактная (а) и свободная (6) поверхность аморфного сплава 2НСР

б)

Рис. 5. Излом аморфного (а) и нанокристаллического (6) металла

б)

Рис. 6. Рельеф контактной (а) и свободной (6) поверхности ленты нанокристаллического сплава 5БДСР

Рис. 7. Магнитопроводы из аморфной и нанокристаллической ленты

ных материалов, но одновременно обладают высокой индукцией насыщения, сравнимой с индукцией высококремнистых электротехнических сталей [3].

Магнитопроводы в защитном корпусе с высокой магнитной проницаемостью марки 5В, 82В и

84ХВ изготавливаются по ТУ 14-123-150 [4]. Они применяются в трансформаторах тока высокого класса точности 0,2S и более точных. Магнитопроводы марки 5В также применяются в силовых трансформаторах на средних и высоких частотах из-за малых потерь на перемагничивание. Магнитопровод марки 2В применяется для работы в импульсном режиме намагничивания с короткими фронтами и силовых трансформаторах.

Магнитные характеристики магнитопроводов по ТУ 14-123-150 исполнения в корпусе приведены в табл. 1.

Магнитопроводы в защитном корпусе с заданной формой петли гистерезиса изготавливаются по ТУ 14-123-152 [5], магнитопроводы без защитного корпуса - по ТУ 14-123-151 [6].

Магнитопроводы с линейной формой петли гистерезиса используются для изготовления измерительных трансформаторов тока высокого класса точности, в том числе и для счетчиков электрической энергии, катушек индуктивности, работающих в широком диапазоне частот с подмагничиванием постоянным током небольшой величины, дифференциальных датчиков тока (в том числе устройств защитного отключения), дросселей и фильтров.

Магнитные характеристики магнитопроводов по ТУ 14-123-152 приведены в табл. 2.

Магнитопроводы с прямоугольной формой петли гистерезиса имеют высокий коэффициент прямоугольности и могут использоваться для изготовления магнитных усилителей, магнитных ключей и дросселей насыщения.

Магнитные характеристики магнитопроводов по ТУ 14-123-152 исполнения в корпусе приведены в табл. 3.

Кроме того, производится припойная аморфная лента марок 82Н7ХСР, 75Н13ХСР, 71Н18ХСР, 92НСР и 80НХ15Р [7]. Для успешного проведения процесса пайки необходимо чтобы расплавленный припой максимально смачивал поверхности. Чтобы улучшить смачивание, при пайке обычно применяют флюс, который уменьшает прочность и коррозионную стойкость конструкции. Кроме того, при пайке жаростойких и коррозионностойких конструкций зачастую применение флюсов недопустимо. Для улучшения смачивания поверхностей материалом припоя без использования флюса перспективно применить сплав на основе металлов, обладающих высоким химическим сродством к спаиваемым поверхностям, но имеющих более низкую температуру плавления. Для использования систем никель-бор-кремний в качестве ленточных припоев наиболее перспективными материалами в настоящее время являются ленточные аморфные сплавы-припои. Эти материалы, содержащие в качестве элементов-аморфизаторов бор и кремний, и дополнительно легированные хромом, кобальтом и железом в зависимости от материалов спаиваемых поверхностей широко применяются для соединения жаропрочных и высоколегированных сплавов на основе никеля и железа.

Таблица 1

Магнитные характеристики магнитопроводов по ТУ 14-123-150

|

Марка магнитопровода (марка сплава) |

Магнитная индукция Вт (Тл) при напряженности магнитного поля, не менее |

Относительная магнитная проницаемость, не менее |

|||

|

5 А/м |

20 А/м |

300 А/м |

800 А/м |

||

|

82В (82КЗХСР) |

0,38 |

— |

— |

0,4 |

80 000 |

|

5В (5БДСР) |

— |

1,15 |

— |

1,25 |

50 000 |

|

84ХВ (84КХСР) |

— |

0,55 |

— |

0,6 |

40 000 |

|

2В (2НСР) |

— |

— |

1,4 |

1,5 |

— |

* Буква «В» в марке магнитопровода означает, что сердечники магнитопроводов термообрабатываются без наложения магнитного поля.

Таблица 2

Магнитные характеристики магнитопроводов с линейной формой петли гистерезиса по ТУ 14-123-152.

|

Марка магнитопровода (марка сплава) |

Магнитная индукция Вт (Тл) при напряженности магнитного поля, не менее |

Коэффициент прямоугольности кп = вг/вт, не более |

Относительная магнитная проницаемость, не менее |

|||

|

15 А/м |

25 А/м |

300 А/м |

800 А/м |

|||

|

84ХТ (84КХСР) |

0,55 |

— |

— |

0,6 |

0,1 |

30 000 |

|

82МТ (82КГМСР) |

— |

— |

— |

0,7 |

0,1 |

5000 |

|

84Т (84КСР) |

— |

— |

0,7 |

0,1 |

2000 |

|

|

86Т (86КГСР) |

— |

— |

0,8 |

0,1 |

1500 |

|

|

ЗОТ (ЗОКСР) |

— |

— |

— |

1,3 |

0,1 |

1500 |

|

5Т (5БДСР) |

— |

1,15 |

— |

1,25 |

0,15 |

20 000 |

|

9Т (9КСР) |

— |

— |

— |

1,45 |

0,15 |

2000 |

|

2Т (2НСР) |

— |

— |

1,4 |

1,45 |

0,15 |

5000 |

* Буква «Т» в марке магнитопровода означает, что сердечники магнитопроводов термообрабатываются с наложением поперечного магнитного поля.

Таблица 3

Магнитные характеристики магнитопроводов с прямоугольной формой петли гистерезиса по ТУ 14-123-152

|

Марка магнитопровода (марка сплава) |

Магнитная индукция Вт (Тл) при напряженности магнитного поля, не менее |

Коэффициент прямоугольности кп = вг/вт, не менее |

||

|

10 А/м |

20 А/м |

100 А/м |

||

|

84ХП (84КХСР) |

0,55 |

— |

— |

0,9 |

|

5П (5БДСР) |

— |

1,2 |

— |

0,9 |

|

82МП (82КГМСР) |

— |

— |

0,6 |

0,9 |

|

84П (84КСР) |

— |

0,68 |

0,9 |

|

|

86П (86КГСР) |

— |

— |

0,9 |

0,9 |

|

2П (2НСР) |

— |

— |

1,4 |

0,85 |

|

9П (9КСР) |

— |

— |

1,45 |

0,9 |

|

ЗОП (ЗОКСР) |

— |

— |

1,45 |

0,9 |

* Буква «П» в марке магнитопровода означает, что сердечники магнитопроводов термообрабатываются с наложением продольного магнитного поля.

Таблица 4

Технологические параметры припойной аморфной ленты

|

Марка |

Температура солидус, °C |

Температура ликвидус, °C |

Рекомендуемая температура пайки, °C |

Плотность ленты, г/см3 |

|

75Н13ХСР |

965 |

1103 |

1135 |

7,51 |

|

82Н7ХСР |

969 |

1024 |

1055 |

7,46 |

|

71Н18ХСР |

1052 |

1144 |

1170 |

7,49 |

|

92НСР |

984 |

1054 |

1085 |

7,94 |

|

80НХ15Р |

1048 |

1090 |

1120 |

7,8 |

Технологические параметры припойной аморфной ленты представлены в табл. 4.

Лента изготавливается по техническим условиям ТУ 14-123-174 [8].

Таким образом, на Ашинском металлургическом заводе в больших промышленных масштабах освоено производство ленты из аморфных и нанокристаллических магнитомягких и припойных сплавов. Налажено производство магнитопроводов различного типа и назначения. Ведется постоянная работа по улучшению технологии производства аморфной и нанокристаллической ленты и магнитопроводов, расширяются объемы производства. В связи с быстро возрастающим спросом на изделия из аморфной и нанокристаллической ленты решается вопрос о реконструкции цеха с целью повышения производительности оборудования. Одно из возможных решений заключается в сокращении производственного цикла и разливки сплавов без промежуточной кристаллизации в изложнице.

Лента и изделия из нее защищены патентами, принадлежащими ОАО «АМЗ»: RU 2269173 «Магнитомягкий аморфный сплав», RU 2269174 «Магнитомягкий композиционный материал на основе железа и способ его изготовления», RU 39000 «Магнитопровод», RU 54693 «Магнитопровод», RU 60786 «Трансформатор», RU 66860 «Трансформатор», RU 66861 «Магнитопровод».

Список литературы Производство аморфной и нанокристаллической ленты методом литья на одновалковой МНЛЗ

- Судзуки К. Аморфные металлы/К. Судзуки, X. Фудзимори, К. Хасимото. М.: Металлургия, 1987. 328 с.

- ТУ 14-123-149-99 Лента аморфная из прецизионных магнитомягких сплавов УСР, 2НСР, 9КСР, ЗОКСР, 71КНСР, 84КСР, 84КХСР, 86КГСР, 82КЗХСР, 82КГМСР и нанокристаллического сплава 5БДСР.//http://www.amet.ru

- Кекало И.Б. Нанокристаллические магнитномягкие материалы: курс лекций/К.Б. Кекало. М.: МИСиС, 2000. С. 227.

- ТУ 14-123-150-99 Магнитопроводы ленточные тороидальные марки 82В и 5В из магнитомягких сплавов 82КЗХСР и 5БДСР.//http://www.amet.ru

- ТУ 14-123-152-99 Магнитопроводы ленточные тороидальные из магнитомягких аморфных и нанокристаллических сплавов с заданной формой петли гистерезиса с защитным корпусом.//http://www.amet.ru

- ТУ 14-123-151-99 Магнитопроводы ленточные тороидальные из магнитомягких аморфных и нанокристаллических сплавов без защитных корпусов в эмалированном исполнении.//http://www.amet.ru

- Маркин В.В. Ленточные аморфные сплавы на никелевой основе для высокотемпературной пайки коррозионностойких и жаропрочных сталей и сплавов/В.В. Маркин, О.В. Хамитов, О.В. Смолякова/Инновации. Технологии. Решения. 2005, ноябрь. С. 16-17.

- ТУ 14-123-174-2004 Лента металлическая припойная из прецизионных сплавов на никелевой основе.//http://www.amet.ru