Производство биогаза и удобрений на животноводческих фермах

Автор: Кононенко Сергей Иванович, Ледин Николай Павлович, Мурадова Елена Леонидовна

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Механизация и электрификация животноводства, растениеводства

Статья в выпуске: 1 (21), 2013 года.

Бесплатный доступ

Рассматриваются вопросы по комплексному решению задач переработки стоков животноводческих ферм. Разработана биогазовая установка и технология получения биогаза и органических удобрений. Представлена техническая характеристика биогазовой установки и определены параметры работы. Определены условия, способствующие повышению эффективности работы биогазовых установок.

Биогаз, анаэробное сбраживание, биогазовая установка, навоз, органические удобрения, биореактор, температурный режим, параметры

Короткий адрес: https://sciup.org/140204209

IDR: 140204209 | УДК: 631.358

Текст научной статьи Производство биогаза и удобрений на животноводческих фермах

Развитие отечественного агропромышленного комплекса и его базовой отрасли - сельского хозяйства происходит в сложной и одновременно противоречивой ситуации. С одной стороны, в стране получили дальнейшее развитие крупные агропромышленные формирования, что позволяет увеличить объёмы производства продукции животноводства и растениеводства. С другой стороны, положительные изменения не обеспечили необходимых воспроизводственных возможностей в аграрной сфере экономики [1].

В условиях возрастающего спроса на энергоресурсы и роста тарифов на них, а также ухудшения экологии, сокращения запасов нефти, угля и газа особое значение для нашего государства и для мирового сообщества приобретают вопросы энергосбережения и поиска новых альтернативных источников энергии.

Переработка сельскохозяйственных отходов на биогазовых установках может обеспечить хозяйство биогазом, который можно использовать в любых бытовых газовых приборах и высокоэффективными органическими биоудобрениями, применение которых увеличит продуктивность почвы на 10—30%. В настоящее время, в результате инициативы фермеров, ряда частных предприятий, а также поддержки международных организаций и программ, интерес к биогазовым установкам значительно возрос [2].

Для интенсификации процесса разложения и осаждения органической массы в исходном жидком навозе применяют системы переработки, основанные на анаэробном процессе, действии микроорганизмов, использующих кислород и разлагающих органическое вещество на углекислый газ и воду. По степени интенсивности окислительного процесса аэробные системы подразделяют на пруды с естественной аэрацией, аэробные лагуны или биологические пруды с механической аэрацией, окислительные траншеи и аэротенки. В результате окислительного процесса значительно ускоряется охлаждение твердой фракции жидкого навоза и уменьшается интенсивность запаха.

Скопление органических отходов вблизи крупных животноводческих комплексов представляет серьезную опасность для природной среды. Попадая в естественные водоемы, навозная жижа вызывает массовые отравления водных организмов. В воде резко возрастает содержание аммиака и падает количество кислорода. Поэтому отходы животноводства должны быть своевременно утилизированы. В мире разрабатываются способы переработки навоза и осадка сточных вод, позволяющие получать из них кормовые добавки. Из 1 кг органических веществ, содержащихся в сточных водах, можно получить 0,35 кг белкового концентрата. Кроме того, навоз содержит значительное количество энергии. Содержащаяся в растительных кормах энергия используется животными с низким коэффициентом усвоения. Так, в организме коровы в результате сложных биохимических процессов растительные корма трансформируются в органические вещества тела животного, молоко и т. и. Около 26% энергии корма расходуется на переваривание и усвоение, а оставшаяся большая часть энергии (58%) уходит в навоз. Высокий энергетический потенциал навоза позволяет использовать его составляющие в качестве горючего. В масштабах страны количество энергии, заключенной в навозе, эквивалентно 100,0 млн т условного топлива и составляет 5% всех топливно-энергетических ресурсов. При сжигании навоза в местностях, лишенных лесной растительности, происходит потеря его как ценного удобрения. Утрата большого количества содержащихся в нем азота, фосфора, калия и других ценных компонентов происходит и в результате хранения. Из навоза питательные элементы поступают затем в водоемы, вызывая их загрязнение. Органические отходы являются благоприятной средой для развития болезнетворных микроорганизмов и их разносчиков, а также гельминтов. Вопрос о защите окружающей среды в зонах скопления таких отходов стоит особенно остро [3].

При аэробном (рыхлом) способе хранения навоза происходят большие потери органического вещества и азота. Если горячий способ хранения навоза приводит к потерям органического вещества на 32,6%, то холодный лишь на 12%. К недостаткам анаэробного способа хранения (плотной укладки) навоза нужно отнести слабую гибель в нем семян сорняков. Поэтому в производственных условиях целесообразно применять горячепрессованный способ хранения навоза [4].

В настоящее время разработаны технологии, позволяющие использовать навоз как источник энергии с получением ценного удобрения, подкормки для животных, технически чистой воды с одновременным обеззараживанием продуктов переработки навоза. Это осуществляется в биогазовых (БГУ) установках за счет анаэробной биоконверсии животноводческих, коммунальных и иных отходов.

В связи с актуальностью проблемы получения дополнительной энергии из нетрадиционных источников для нужд животноводства в целом и для малых фермерских хозяйств, удалённых от центральных источников энергии, проведены исследования по разработке дешёвой технологии получения биогаза на малых и промышленных биогазовых установках.

Разработаны новые технологии, изготовлены конструкции БГУ-6; БГУ-800; БГУ-

8 и испытаны на фермах, что подтверждено актами выполнения работ [5],

Разработана и испытана конструкция БГУ, позволяющая увеличивать производительность в сравнении с известными в 2 раза, повысить эффективность производства на 80%, с одновременным уменьшением капитальных вложений и расходов на производство продукции [6].

При мезофильном типе ферментации на установке БГУ-6 есть свои плюсы и минусы. Положительным является то, что производительность газа практически не снижается при отклонении температуры на 1-2 °C от оптимума. Требуется меньше энергетических затрат на поддержание температуры. Недостатком является то, что выделение газа менее интенсивно, требуется больше времени до полного разложения субстрата - 20 дней. Полученный при мезофильном режиме биошлам не является полностью стерильным. Поэтому чередование мезофильного процесса с термофильным в конце цикла является практически необходимым. Однако непосредственно биогаз может быть использован только в качестве топлива для систем теплоснабжения, а в качестве моторного топлива целесообразнее использовать не биогаз, а полученный из него очищенный биометан без углекислого газа и других различных примесей [7].

Технологический процесс и конструкция установки.

Биоэнергетические технологии. Уголь, нефть, газ дают миру 98% энергии, кроме этого 2% энергии мы получаем от гидро- и атомных станций. Запасов газа достаточно приблизительно на 40 лет, угля - на 200-300 лет, нефти - на 30 лет. По принятой ООН терминологии все виды энергии, в основе которых лежит солнечная энергия, называются возобновляемыми. В России и Европе доля солнечной энергии в виде биомассы к гидроэнергии составляет 6% в общем производстве энергии, в развивающихся странах — 80%.

Животные недостаточно полно усваивают энергию растительных кормов. Более половины солнечной энергии, аккумулированной фотосинтезом в кормах, ис пользуется непроизводительно: уходит в навоз.

Поэтому навоз не только ценное сырье для органических удобрений, но и мощный возобновляемый источник энергии.

Существует много различных конструкций биогазовых установок. Их различают по методу загрузки сырья, внешнему виду, по составным частям конструкции и материалам, из которых они сооружаются.

По методу загрузки сырья выделяют установки порционной и непрерывной загрузки, которые отличаются временем сбраживания и регулярностью загрузки сырья. Наиболее эффективными с точки зрения выработки биогаза и получения биоудобрений являются установки непрерывной загрузки.

По внешнему виду установки различаются в зависимости от способа накопления и хранения биогаза. Газ может собираться в верхней твердой части реактора под гибким куполом или специальном газгольдере, плавающем или стоящем отдельно от реактора.

В Северо-Кавазском научно-исследовательском институте животноводства разработана установка БГУ-8, техническая характеристика которой представлена в таблице.

Установки метанового брожения очень удобны для энергоснабжения в сельской местности ввиду большой разбросанности потребителей энергии. Это сокращает расходы на строительство линий электропередач, газовых трубопроводов и облегчает задачу снабжения населения топливом. Газификация селений на базе биотехнологических установок является наиболее экономичным и современным решением проблемы. Решаются одновременно две задачи: энергоснабжение и защита окружающей среды. Кроме того, появляется возможность применения безотходных технологий в сельскохозяйственном производстве, что, в свою очередь, снижает расходы на возделывание сельскохозяйственной продукции. Затраты на сооружение биоэнергетических установок окупаются за 2-3 года [8].

Техническая характеристика установки БГУ-8

|

№ п/п |

Наименование показателей |

Ед. изм. |

Кол-во |

Примечание |

|

1 |

Емкость биореакторов из пластика |

м3 |

8 |

|

|

2 |

Толщина слоя утеплителя |

мм |

50 |

|

|

3 |

Толщина пластика биореактора |

мм |

3 |

|

|

4 |

Емкость кольцевого гидрогерметизатора |

м> |

0,6 |

|

|

5 |

Толщина слоя воды в канале герметизатора |

мм |

70 |

|

|

6 |

Тип ворошилки биомассы |

механический ручной |

||

|

7 |

Установленная мощность тена |

кВт |

1,5 |

|

|

8 |

Емкость воды нагревательной системы |

м> |

0,5 |

|

|

9 |

Диаметр биореактора |

м |

и |

|

|

10 |

Высота газгольдера |

м |

1,0 |

|

|

11 |

Емкость газгольдера |

м> |

3 |

|

|

12 |

Диаметр и длина труб нагревательной системы |

мм/м |

20/16 |

|

|

13 |

Суточный выход биогаза |

м> |

28 |

В настоящее время в рамках экологически чистых биотехнологий путём биотехнологической конверсии получают этил, метил и другие спирты, органические кислоты, биогаз и водород из природных и урбаногенных биологических отходов.

Технологическая конверсия - это получение жидкого, твёрдого и газообразного топлива. Кроме биогаза можно получать высококонцентрированное обеззараженное органическое вещество с влажностью 15—70%.

В развивающихся странах (Эфиопия, Судан, Бангладеш) 90-95% энергетики зависит от переработки биомассы: в США -3-4%; Швеции - 10%; Финляндии - 17%. В текущем столетии, по прогнозам специалистов, 25% энергии будет получено из биомассы отходов. Сейчас этот процент не превышает 4%.

Биоэнергетика - экологически чистое будущее. Термин биомасса распространяется на все виды веществ растительного и животного происхождения, продукты жизнедеятельности человека и животных. В биогазовых установках для переработки отходов сельскохозяйственного производства применяют в основном обычную одноступенчатую схему, а для промышленных установок, перерабатывающих стоки, применяют современные технологии с подготовкой массы к сбраживанию и стабилизации вводимых в реактор микроорганизмов [9].

Подавляющее число установок работают в мезофильном режиме (т.е. сбраживание осуществляется при t = 35-37 °C 20 суток). Термофильные процессы (t = 50 -60 °C до 5-7 суток) применяются редко (Швеция). Сбраживание стоков или растительного субстрата (БГУ, г. Луганск, фирма «Овен») может происходить и при температуре окружающей среды (психро-фильный процесс).

У нас в стране отходы животноводства и птицеводства составляют 560 млн т/год. Для их переработки потребуется 30 тыс. биоустановок с объемом реакторов 250-500 м3 и 20-суточной экспозицией сбраживания.

Реакции протекают в питательной среде одновременно, причем метанобразу-ющие бактерии предъявляют к условиям своего существования очень жесткие требования. Они нуждаются в строго анаэробной среде, плохо переносят колебания температуры. Возможность образования метана можно выразить следующими уравнениями реакций:

СбН12Об + 2Н2О 4Н2 + 2СО2 2СНзСООН

Сбн12о6

2СНзСООН + 4Н2 + 2СО2

СН4+СО2 + 2Н2О

ЗСН4+2СО2

ЗСН4 ЗСО2

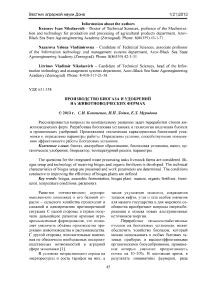

Рис. 1. Биогазовая установка для переработки навоза

Важно отметить, что в ходе метанового брожения сохраняется до 83% энергии сбраживаемой глюкозы. Столь высокий процент свидетельствует о том, что метаногенез является самым выгодным в энергетическом отношении путем трансформации энергии органических веществ в топливо. В ходе метанового брожения, которое осуществляется в герметичных метан тенках из неокисляемого металла, кирпича, бетона, пластмассы и пр. материалов, питательные элементы полностью сохраняются. Сами же метанобразующие бактерии, вынесенные переработанным субстратом из ферментатора, гибнут в присутствии кислорода воздуха. Таким образом, в переработанном субстрате навоза или сточных вод полностью отсутствуют какие-либо живые организмы и семена растений. При метановом брожении разложению подвергается около 30% органических веществ. В первую очередь распадаются нестабильные органические соединения, поэтому осветленная вода и биошлам, образуемые в результате метанового брожения, лишены запаха.

При создании биогазовой установки БГУ-800 были выполнены следующие работы:

-

- разработка математической модели БГУ-800 на Автокаде;

-

- разработка конструкторской и технологической документации;

-

- определение себестоимости и расчет цен на установку.

БГУ-800 для переработки стоков ферм (СТФ, МТФ) предназначены для экологической защиты окружающей среды, получения энергоносителя (метана) и удобрений (рис. 1).

Техническая характеристика биогазовой установки БГУ-800:

-

1. Габаритные размеры площади, м:

-

2. 2 емкости биореактора, м3 - 400;

-

3. 2 газгольдера надувных, м3 - 800;

-

4. Выход газа метана в час, м3 - 50;

-

5. Суточный выход метана, м3 - 1200;

-

6. Объем биомассы в БГУ, м3 - 800;

-

7. Влажность биомассы, % - 92;

-

8. Суточная дозаправка биореактора, т-20;

-

9. Мощность электрогазового генератора, кВт - 85;

-

10. Биомасса - свиной навоз + вода;

-

11. Температурный режим работы БГУ-800-35 °C;

-

12. Подача биомассы в реактор - механическая;

-

13. Обслуживающий персонал — один оператор;

-

14. Стоимость БГУ-800, тыс. руб. 2500;

-

15. Суточная выработка электроэнергии, 1920x2=3 840 кВт/час;

-

16. Стоимость электроэнергии, руб. за 1 кВт/час - 2,00;

-

17. Выручка от электроэнергии в год, руб. - 2803200;

-

18. Биологический процесс - мезофильный.

длина - 60, ширина - 60, масса (металл), кг - 5000;

установленная мощность, кВт - 80;

продолжительность включения потребителей (ПВ),% - 25;

напряжение в сети, вольт - 220/380, теплоноситель - вода;

нагревательный агрегат - система охлаждения газовый две + гейзер газовый;

Биогазовая установка БГУ-800 включает железобетонную конструкцию, выполненную в виде радиальных пяти кольцевых емкостей-дозревателей 1, кольцо гидрозатвора 2, основную емкость реактора 3, трубопровод подачи субстрата 6 с рассекателем 5, трубопровод отвода сброженной массы 4, устройство для отвода биогаза 7, теплоизоляцию 8, трубчатые подогреватели 9 и фундамент 10. Каждая кольцевая перегородка снабжена переливным окном 11, и расположены они диаметрально противоположно на разной глубине. В гидрозатворе установлено стальное кольцо 12 газгольдера 13 с приваренным к нему стальным опорным диском 14, который упирается в два жестко закрепленных в фундаменте ручейковых ролика 15 и два подпружиненных ручейковых ролика-компенсатора 16. На кольце газгольдера 12 герметично закреплена прорезиненная ткань газгольдера 13, а внутри кольца установлены стальные крестообразные распорки 17, на которых закреплены жесткая мешалка 18 основной емкости реактора 3 и цепочные мешалки 19 кольцевых емкостей-дозревателей 1. Кольцо газгольдера 12 обхвачено тросом 20 и увязано с приводным шкивом 21 мотор-редуктора 22.

Работает биогазовая установка следующим образом. Выбран термофильный температурный режим. В течение одних суток с фермы навоз по каналам стекает в отдельно стоящую подготовительную крытую железобетонную емкость, в которой подогревается выхлопными газами котла и в ней же доводится до заданной влажности 92%. Получается субстрат, который проходит через предварительную камеру, где по- догревается до 60 °C. Трубчатые подогреватели - 9 также нагреты до 60 °C. Из биогазовой установки удаляется воздух выхлопными газами двигателя внутреннего сгорания.

После этого нагретый субстрат вместе с выращенным определенным штаммом бактерий закачивается в основную емкость реактора 3 через трубопровод подачи навозного субстрата 6, рассекатель 5 равномерно распределяет субстрат в емкости 3. Наполнение субстратом основной емкости реактора 3 ведется пять суток. Затем выдерживают субстрат до начала процесса газообразования. С момента начала газообразования субстрат выдерживают еще шесть суток. После чего в основную емкость реактора подают следующую односуточную дозу субстрата, при этом из основной емкости реактора 3 сброженный субстрат перетекает через верхнее окно 11 в первую кольцевую емкость-дозреватель 1 и заполняет ее. Далее подают следующую односуточную дозу субстрата в основную емкость реактора 3 и субстрат перетекает в первую кольцевую емкость-дозреватель 1, перемещается по кольцевой емкости-дозревателю и через нижнее окно 11 перетекает в следующую кольцевую емкость-дозреватель.

Такой цикл повторяется до тех пор, пока не заполнятся все пять кольцевых ем-костей-дозревателей. Перемешивание субстрата проводится через каждый час по 3-5 минут с помощью жестких мешалок 18 в основной емкости реактора и цепочных мешалок 19 в пяти кольцевых емкостях-дозревателях. Мешалки закреплены на крестообразных распорках 17, установленных внутри кольца 12 газгольдера 13. Кольцо 12 с опорным диском 14 вращаются на двух жестко закрепленных в фундаменте роликах 15 и двух компенсаторах 16 с помощью мотора-редуктора 22 посредством троса 20. Сброженная масса отводится трубопроводом 4 в приемную емкость. Выделяемый биогаз скапливается под газгольдером 13 и отводится устройством для отвода биогаза 7.

Каждая односуточная доза субстрата, проходящая через основную емкость и пять кольцевых емкостей-дозревателей в течение шести суток, при термофильном режиме в биогазовой установке для переработки навоза в результате ферментационных процессов преобразуется в стерильные кормовые добавки и удобрения.

Разработана на уровне изобретения технология переработки биологических отходов дач, ферм при мезофильном процессе, а также конструкция БГУ с использованием тепла земли, солнца и добавочных источников для подогрева биомассы в реакторе и поддержании рабочего режима всей системы.

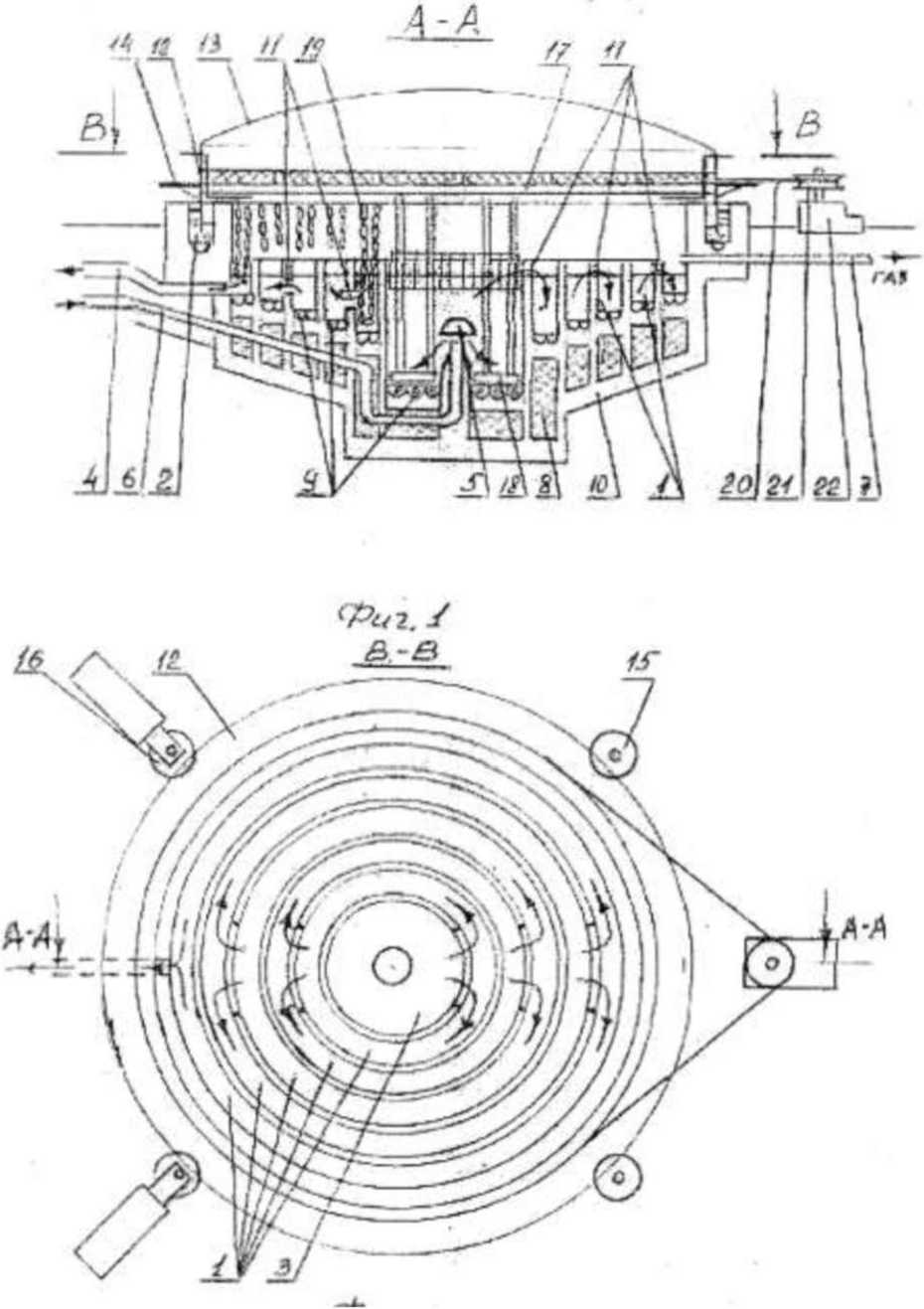

Она состоит из подземной конической емкости 8 м3 (рис. 2), облицованной теплоизоляционным материалом (пенопласт) 1, внутри которой установлен пластиковый герметичный сосуд 2, по периметру которого размещен кольцевой гидрогерметизатор 3 с отмосточными лентами 4 из такого же пластика.

Гидрогерметизатор 3 опущен в кольцевой наземный канал 5, в котором на 1/5 его емкости залита вода 6 для герметизации. Сверху над пластиковым сосудом 2 размещена несущая рамка 7 с ворошилкой 8, осью 9, поворотным рычагом 10, на которой в направляющих втулках подвешена вся система. На дне сосуда 2 уложен нагревающий элемент 11 из пластиковых труб, соединенный одним подводящим концом с блоком нагрева 12, а другим — с отводящим 13. Сосуд 2 снабжен заливной трубой 14 с гидрозатвором 15, служащим одновременно и для откачки биомассы биореактора. Над реактором (сосудом) 2 расположен тепловой экран 16, по форме копирующий сечение кольцевого гидрогерметизатора 3. Над тепловым экраном 16 установлен купол из пластика 17 газгольдера, в центре которого сверху установлен подшипник 18 с сальниковой набивкой, сквозь который проходит ось 9 привода ворошилки 8. По периметру купола 17 газгольдера закреплена кольцевая камера 18 с водой, уложенная в кольцевой наземный канал 5 в воду. Сосуд 2 снабжен отводным патрубком 19 биогаза с краном 20 и про- дувочным патрубком 21 с краном 22. От- водной патрубок имеет манометр 23.

Рис. 2. Сечение биогазовой установки БГУ-8

В сосуд 2 по стенке опущен дистанционный термометр 24 для контроля температуры биомассы и управления мезофильным анаэробным процессом получения биогаза и удобрений. Технологический процесс протекает в реакторе следующим образом. В него вливается биомасса (навоз животных, отходы растениеводства измельченные, фрукты некондиционные, отходы пищевые и пр.) влажностью 92% до заданного уровня. Затем включается тен 25 нагрева воды в системе. Биомасса нагревается до температуры 35 °C и автоматически отключается. При этом биомассу через каждые 4-6 часов ручным приводом перемешивают.

В первой фазе брожения (гидролизной фазе) из углеводов, жиров и азотсодержащих веществ образуются жирные кислоты, водород, органические кислоты и др. Во второй (кислотообразующей фазе) - происходит образование органических кислот, в первую очередь уксусной, пропионовой, масляной, альдегидов, водорода, углекисло го газа, аммиака и сероводорода. В третьей фазе (ацетогенной) - фазе собственно метаногенеза уксусная кислота разлагается на метан, углекислоту и воду и далее водород - и углекислота преобразуется в метан и воду (Кононенко, 2012).

В биореакторе при анаэробном процессе происходит мезофильный процесс с выделением биогаза в течение 8-10 суток, после чего обработанную биомассу (удобрения) откачивают из него и заполняют новой порцией. Биогаз используют на бытовые нужды. Таким образом осуществляют безотходную переработку стоков животноводческих ферм, что позволяет ускорить и удешевить процесс переработки жидкого навоза в биогаз и качественные удобрения и, в конечном итоге, улучшить экологическое состояние окружающей среды.

Список литературы Производство биогаза и удобрений на животноводческих фермах

- Зоотехнические аспекты производства экологически безопасного молока/А.В. Ярмоц, З.Т. Баева, С.И. Кононенко, М.Г. Кокаева, М.Я. Кебеков и др.//Вестник Майкопского государственного технологического университета. -2011. -№ 4. -С. 85-89.

- Опыт получения биогаза и удобрений из стоков животноводческих ферм/Л.Г. Горковенко, Н.П. Ледин, И.Н. Ледин, Е.Л. Мурадова; СКНИИЖ. -Краснодар, 2011. -220 с.

- Утилизация стоков животноводческих ферм/Н.П. Ледин, И.Н. Ледин, С.И. Кононенко, В.Н. Синчурин, Е.Л. Мурадова//Вестник Всероссийского научноисследовательского института механизации животноводства. -2008. -Т. 18. -№ 4. -С. 89-93.

- Бондаренко А.М. Технологические аспекты переработки навоза в высококачественные органические удобрения для растениеводства/А.М. Бондаренко, В.В. Мирошникова//Научный журнал Российского НИИ проблем мелиорации. -2012. -№ 4(08). -С. 172-182.

- Анаэробная переработка стоков ферм на биогазовых установках/Н.П. Ледин, С.И. Кононенко, В.Н. Синчурин, И.Н. Ледин//Инновационные технологии и технические средства в животноводстве: сб. науч. тр. -Зерноград, 2008. -С. 130137.

- Биогазовая установка/Н.П. Ледин, Л.Г. Горковенко, С.И. Кононенко, И.Н. Ледин, Н.И. Литвяков. -патент на полезную модель RUS 75908 09.04.2008.

- Биогазовые установки для малых животноводческих хозяйств/Н.П. Ледин, B.Н. Синчурин, С.И. Кононенко, И.Н. Ледин//Эффективное животноводство. -2008. -№ 4 (29). -С. 21-23.

- Сравнительная оценка технологии анаэробной переработки стоков животноводческих ферм/Н.П. Ледин, C.И. Кононенко, И.Н. Ледин, Е.Н. Головко//Вестник Всероссийского научно-исследовательского института механизации животноводства. -2007. -Т. 17. -№ 3. -С.185-193.

- Эффективность использования биогазовых установок/С.И. Кононенко, Н.П. Ледин, Д.И. Поляковский, И.Н. Ледин, Е.Л. Мурадова//Эффективное животноводство. -2012. -№ 5 (79). -С. 37-39.