Производство фторидакальция из твердых и жидких отходов процесса получения алюминия

Автор: Баранов А.Н., Гавриленко Л.В., Моренко А.В., Гавриленко А.А., Тимкина Е.В., Якушевич П.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 4 т.8, 2015 года.

Бесплатный доступ

Для регенерации фтора разработана технология получения фторида кальция из насыщенных растворов газоочистки. Исследованы и определены оптимальные условия процесса синтеза фторида кальция. Производство CaF2, полученного из растворов газоочистки, позволило снизить себестоимость 1 т вторичного криолита и закупку свежего фторида кальция на 80 %. Результат по регенерации фтора из вторичных жидких отходов положил начало научному поиску по извлечению его из твердых отходов. Проведены лабораторные исследования по извлечению фтора из твердых отходов способом выщелачивания с последующим получением вторичных фторидов, пригодных для использования в процессе электролиза алюминия. Безотходная технология позволит снизить образование отходов алюминиевого производства, получить доход от использования вторичного сырья в процессе электролиза и реализации углеродного концентрата в другие отрасли промышленности.

Алюминий, фтор, жидкие и твердые отходы, фторид кальция, вторичный криолит, вторичное сырьё, углеродный концентрат

Короткий адрес: https://sciup.org/146114973

IDR: 146114973 | УДК: 669.713

Текст научной статьи Производство фторидакальция из твердых и жидких отходов процесса получения алюминия

Ежегодно на Братском алюминиевом заводе образуется 40 тыс. т твердых фторсодержащих отходов. 30 % от указанного объема составляют хвосты флотации (до 12 тыс. т/год), 15 % – шламы газоочистки (до 7 тыс. т/год), 30 % – пыль электрофильтров (12 тыс. т/год) и отработанная футеровка электролизеров – 25 % (10 тыс. т/год). Содержание фтора в этих отходах колеблется от 9 до 26 %. В результате шламовые поля завода интенсивно заполняются и, как следствие, требуют постоянной чистки или реконструкции. Помимо этих затрат существует ряд обязательных экологических платежей за размещение отходов. При этом экологическая напряженность в регионе не снижается, а с каждым годом растет, что требует незамедлительного решения по разработке и внедрению безотходной технологии на заводах алюминиевого производства [1].

Классическая схема производства вторичного криолита – это флотация угольной пены с получением флотационного криолита и переработка растворов мокрой газоочистки с получением регенерационного криолита. Но эти процессы незамкнутые: их побочными продуктами являются хвосты флотации и шламы газоочистки, которые и складируются на шламонакопи-телях. Проблеме обезвреживания и использования фторсодержащих отходов и возвращения – 469 – фтора в производство уделяется большое внимание [2]. В последние годы для повышения производительности производства алюминия применяют кислые электролиты с криолитовым отношением от 2.2 до 2.4, что влечет за собой увеличение концентрации фтористого водорода в отходящих газах электролизного производства, поступающих в систему газоочистки.

Вторичный криолит, полученный из насыщенных техногенных растворов, имеет высокое криолитовое отношение, равное 3 и более, что требует дополнительного расхода фторида алюминия для корректировки состава электролита. Это обстоятельство привело к профициту объема регенерационного криолита около 40 % от годового выпуска вторичного сырья.

Результаты исследований показали, что получение вторичного сырья – фторида кальция – из растворов газоочистки принципиально возможно [2, 3]. При этом наблюдается увеличение концентрации Na2CO 3 в отработанном растворе на 65-67 % за счет образования каустической соды и разрушения бикарбоната натрия.

Техническими результатами являются: извлечение фтора из растворов газоочистки с получением фторида кальция, который востребован в процессе электролиза, обогащение раствора содой кальцинированной после обработки гидроокисью кальция с последующим его использованием в системе газоочистки. С 2011 г. в ОАО «РУСАЛ Братск» начато производство фторида кальция в промышленном масштабе. В 2012 г. выпуск вторичного фторида кальция в пересчете на свежее сырье составил 401 т, что подтверждено снижением расхода CaF2 в электролизном производстве. При этом в 2012 г. снижен выпуск регенерационного криолита на 252 т, что повлекло уменьшение расхода дорогостоящего сырья на производство, а именно соды каустической и гидроокиси алюминия. Благодаря внедрению технологии по производству фторида кальция экономический эффект в 2012 г. составил около 12 млн руб.

После фильтрации смешанной пульпы и сушки готовый продукт – вторичный криолит с повышенной концентрацией CaF2 - отгружается в корпуса электролиза. Опытным путем установлено, что расход гашеной извести при производстве фторида кальция из растворов газоочистки соответствует 1 т на 1 т CaF2. По результатам проведенных опытно-промышленных испытаний установлено, что извлечение фтора из осветленного раствора газоочистки во фторид кальция составляет 74-77 % [4], что подтверждено технико-экономическими показателями производства вторичного сырья.

Для полного обеспечения процесса электролиза фторидом кальция собственного производства требуется расширение аппаратурно-технологической схемы получения CaF2 и внедрение локальной автоматизации по контролю и управлению процессами, чем в настоящее время занимается ООО «РУСАЛ ИТЦ» совместно со специалистами ОАО «РУСАЛ Братск».

Технология производства фторида кальция из растворов газоочистки позволила начать поиск по извлечению фтора из твердых отходов алюминиевого производства с получением вторичных фторидов и углеродсодержащего концентрата для внедрения безотходной технологии на заводе.

Существует множество разнообразных способов и технологий переработки фторсодержащих отходов. В основе способа, предложенного нами, лежит метод выщелачивания фтора из твердых отходов алюминиевого производства, который в ходе серий экспериментов показал достаточно высокую эффективность. Были проведены исследования по извлечению фтора из хвостов флотации и угольной футеровки способом выщелачивания в лабораторных условиях, – 470 –

Таблица 1. Физико-химическая характеристика твердых отходов алюминиевого производства

В лаборатории ИрГТУ авторами статьи были отобраны и проанализированы исходные пробы фторуглеродсодержащих отходов (табл. 1), проведены эксперименты по подбору оптимальных условий по выщелачиванию фторидов из хвостов флотации угольной пены и угольной футеровки. Полученные углеродные материалы после отмывки подвергались химическому анализу, определялся их фазовый состав.

Как видно из табл. 1, хвосты флотации и угольная футеровка содержат значительное количество F, что является важным фактором.

Способ выщелачивания заключается в извлечении фтора из твердых фторуглеродсодержащих отходов электролитического производства алюминия в водный раствор неорганических кислот и щелочей. Нами был проведен подбор оптимальных условий с использованием водных растворов серной кислоты (Н2SO4) и щелочи натрия (NaOH) различной концентрации при разных температурах, исследована кинетика выщелачивания и перевода фтора в раствор из хвостов флотации и угольной футеровки.

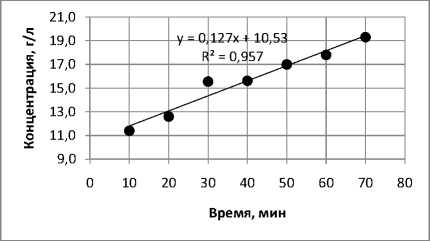

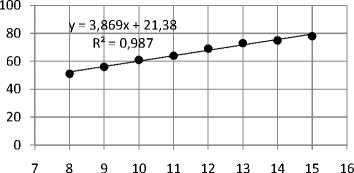

Наиболее высокая эффективность извлечения фтора в раствор была достигнута в щелочной среде с концентрацией NaOH 2 % при температуре от 65 до 80 °С, что отражено на рис. 1, 2.

Оптимальные параметры эксперимента: температура процесса не более 80 °С, время выщелачивания не более 30 мин, отношение Ж : Т в пределах (8-6):1.

Как видно на рис. 1 и 2, извлечение фтора в раствор щелочи достаточно высоко (до 77 %).

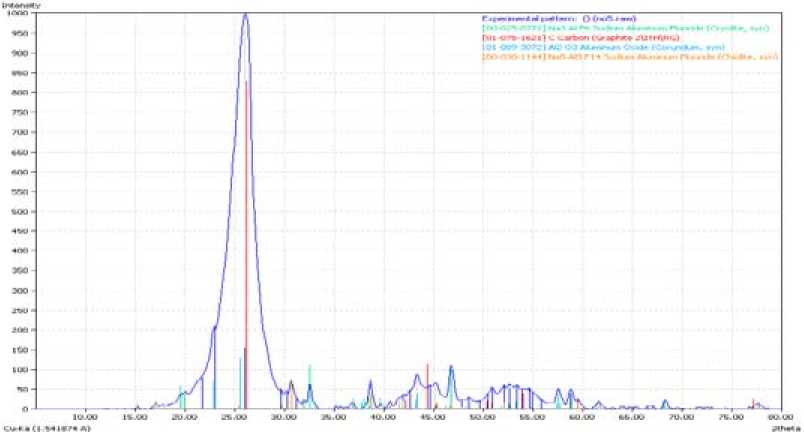

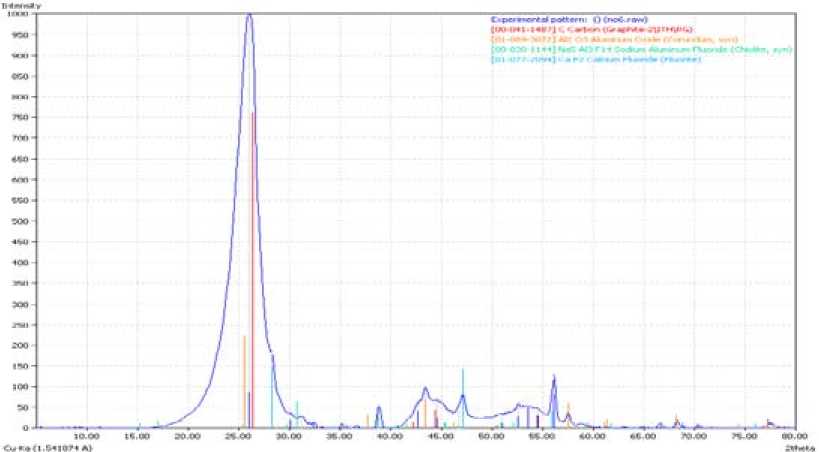

Для определения форм нахождения состава фазовых кристаллических соединений выполнен рентгенографический качественный, полуколичественный фазовый анализы. Анализ

Рис. 1. Зависимость концентрации фтора в растворе, перешедшего из хвостов флотации, от времени выщелачивания

Содержание F в футеровке, %

Рис. 2. Зависимость извлечения фтора в раствор от его содержания в угольной футеровке

Рис. 3. Дифрактограмма образца хвостов флотации угольной пены до выщелачивания выполнен на автоматическом порошковом дифрактометре XRD-7000 SHIMADZU лаборатории ФТИ ИрГТУ. Значения по оси Х – угол поворота счетчика, по оси Y – интегральная интенсивность. Цифры на пиках – межплоскостное расстояние линий в ангстремах Å. Прибор – автоматический порошковый дифрактометр XRD-7000 SHIMADZU.

Анализ выполнен с применением автоматического порошкового дифрактометра XRD-7000 SHIMADZU в лаборатории физико-технического института НИУ ИрГТУ. На образцах остатка угольной футеровки после выщелачивания рентгенографический качественный, по-луколичественный фазовый анализы не выполнялись.

На рис. 3 и 4 соответственно представлены дифрактограммы образцов хвостов флотации до проведения выщелачивания и после.

В первой пробе были обнаружены кристаллические фазы: криолит (7,95 % Na3AlF6), 87,02 % графит, оксид алюминия (корунд 1,22 % Al 2 O 3 ), хиолит (7,7 % Na 5 Al 3 F 14 ).

Во второй пробе обнаружены кристаллические фазы: оксид алюминия (корунд 1,7 Al2O3); криолит (0,94 % Na 3 AlF 6 ); углерод (97,01 % графит), фторид кальция (0,35 % CaF 2 ).

Рис. 4. Дифрактограмма образца хвостов флотации угольной пены после выщелачивания 2 % NaOH

Таким образом, можно извлекать из данных отходов как фториды, так и твердый остаток после выщелачивания с высоким содержанием углерода графитовой структуры, который можно использовать в других отраслях промышленности.

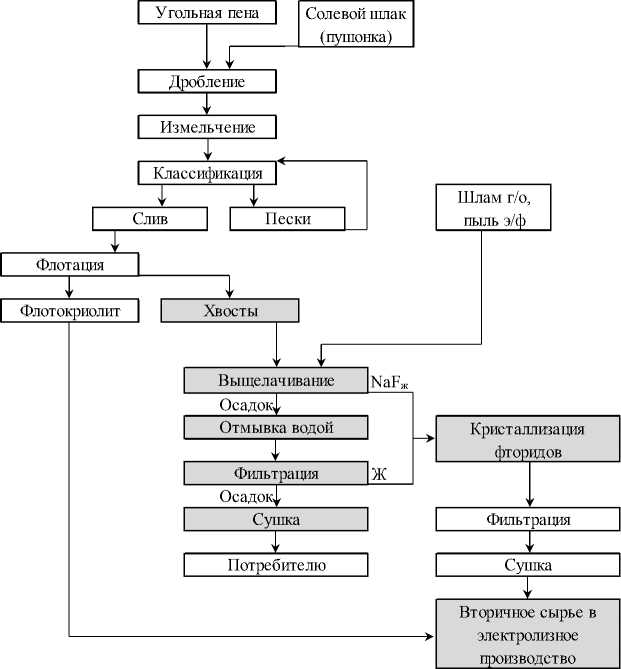

В данный момент на алюминиевом заводе отходы, образующиеся после флотации (хвосты флотации), размещаются на шламохранилище. Предлагается внедрить технологическую схему безотходной технологии (рис. 5), которая позволит дополнительно получить более 1000 т/год фторидов и около 10 000 т/год углеродсодержащего концентрата с графитовой структурой. Переработка фторуглеродсодержащих отходов алюминиевого производства даст возможность снизить негативную нагрузку на окружающую среду, что выгодно с точки зрения экологии, экономии площадей и платы за размещение отходов.

Разработанную на БрАЗе технологию можно применять для процесса регенерации фтора из растворов, полученных после обработки твердых отходов электролизного производства каустической содой с заданной концентрацией. Это подтверждается результатами совместных исследований ДТиТРАП ООО «РУСАЛ ИТЦ» в г. Братске с Иркутским государственным техническим университетом. Дальнейшее сотрудничество направлено на поиск и разработку безотходной технологии остальных фторуглеродсодержащих отходов, образующихся в процессе производства алюминия (шлам и пыль газоочистки).

Рис. 5. Предлагаемая схема утилизации отходов на ОАО «РУСАЛ Братск»

Список литературы Производство фторидакальция из твердых и жидких отходов процесса получения алюминия

- Зельберг Б.И., Рагозин Л.В., Баранцев А.Г. и др. Справочник металлурга. Производство алюминия и сплавов наего основе. 2-е изд., испр. и перераб. СПб.: Изд-во МАНЭБ, 2013. 676 с.

- Филиппов С.В., Баранов А.Н., Волянский В.В. и др. Способ получения фторида кальция: Пат. 2487082 РФ (2013)/Б. И. 2013. № 19.

- Кондратьев В.В., Афанасьев А.Д., Ржечицкий А.Э. и др. Пат. 2429198 РФ (2011)/Б. И. 2011. № 26.

- Баранов А.Н., Гавриленко Л.В., Гавриленко А.А. и др. Регенерация фтора из растворов газоочистки производства алюминия с получением фторида кальция//Вестник ИрГТУ. 2014. №1 (84). С. 75-80.