Прокатка труб из стали марки 08Х18Н10Т на ТПА 70-270 с двухвалковым станом для прошивки и раскатки

Автор: Шамилов А.Р., Король А.В., Обыденнов Е.Н., Алещенко А.С., Гончарук А.В.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.24, 2024 года.

Бесплатный доступ

Развитие производства бесшовных труб из нержавеющих марок стали для энергомашиностроительных компаний, которые поставляют комплексные решения для атомной и тепловой энергетики, газовой и нефтехимической отрасли, является сегодня одним из важных направлений развития технологии для производителей трубной продукции. А современные экономические реалии и санкционное внешнее давление на Россию делают эту задачу одной из приоритетных. Для изготовления горячекатаных труб из нержавеющих марок стали использование станов винтовой прокатки на сегодняшний день является наиболее перспективным направлением в сравнении с традиционным способом - прессованием. Данная технология позволяет существенно увеличить производительность, улучшить качество выпускаемых труб и снизить расходный коэффициент металла. Технология с использованием станов с двойной прошивкой и калиброванием на станах винтовой прокатки без использования станов продольной прокатки, реализованная на стане ТПА 70-270, является в настоящее время недостаточно изученной и применяемой на практике, так как данный стан является единственным в Российской Федерации. Основным недостатком технологии производства труб из «нержавейки» является низкая износостойкость прокатного инструмента, в частности оправок прошивного стана. Высокая интенсивность износа инструмента не позволяет обеспечить постоянства требуемого качества выпускаемой продукции. Одним из перспективных методов повышения износостойкости инструмента является использование смазок. В настоящее время потребность рынка в нержавеющих бесшовных трубах составляет 55 тыс. тонн в год, из которых на долю импорта приходится около 20 тыс. тонн. Используя современные технологии и возможности производства трубопрокатного инструмента, а также внедряя в технологические операции производства труб новые технические решения, возможно повысить износостойкость трубопрокатного инструмента, обеспечить стабильно высокое качество производимых труб и увеличить конкурентоспособность. В данной работе представлены результаты опытно-промышленного освоения прокатки труб из стали марки 08Х18Н10Т на стане ТПА 70-270, где прошивка заготовки и раскатка гильзы осуществляется на одном и том же стане винтовой прокатки.

Бесшовная труба, прошивка заготовок, оправка, износостойкость

Короткий адрес: https://sciup.org/147243981

IDR: 147243981 | УДК: 621.774.353 | DOI: 10.14529/met240206

Текст научной статьи Прокатка труб из стали марки 08Х18Н10Т на ТПА 70-270 с двухвалковым станом для прошивки и раскатки

Развитие производства бесшовных труб из нержавеющих марок стали, потребителями которых являются энергомашиностроительные компании, поставляющие современные комплексы для атомной и тепловой энергетики, газовой и нефтехимической отрасли, является сегодня одним из важных направлений экономического роста промышленности, а санкционное внешнее давление на Россию делают эту задачу одной из приоритетных.

Производство бесшовных труб из нержавеющих марок стали на станах винтовой про- катки служит альтернативой технологии прессования, для которого характерны: низкая износостойкость инструмента, использование дорогостоящих технологических смазок, повышенная разностенность, значительный РКМ (из-за необходимости в операции сверления заготовки и образования пресс-остатка) и низкая производительность [1, 2]. Следовательно, исследования и совершенствование технологии прошивки и раскатки гильз из нержавеющих марок стали на агрегатах со станами винтовой прокатки являются актуальной задачей.

В оп рос ом и згот ов ле н и я тру б из нержа в ею щ и х марок с та ли м етод ом п рош и вк и н а ста н а х в и н товой п ро к а т ки н а ча л и з ан им а ть с я в се ре д и н е п ро ш ло го с то ле ти я н а АО «Пе рвоуральский новотрубный за в од» н а ТП А-140 и ТПА-220, а та к же н а АО « С и н а рс к и й тру б н ый завод» на ТПА- 1 40 и д ру ги х за в од ах быв ш е г о СССР.

Г л а в ны ми н е д о с та тка м и п рои зводс тв а тру б так и м способ ом, в ыяв ле н н ы м и в ре зу л ь тате ос в ое н и я те хнологи и, с та ли :

– пл е н ы н а в н у тре н н е й п ов е рхн ос ти готовых труб;

– неудовл е тв ори т ельн а я и зн ос ос той к о с ть п рошив н ой оп ра вк и и на п ра в ляю ще го и н струмента;

– возможн ос ть п рои зв оди ть только к ороткие трубы из-за н из кой изн ос ост ойк ост и инструмента.

В д ан ной раб от е п ре дс тав ле н ы ре зу льт аты опытно- промышле н ного о с в оения произ в одс тв а тру б и з с та ли ма рк и 08 Х 18Н10 Т на ТПА 70- 270. Гл а в н ой о с об е н н ос т ью п роиз в одс тв а тру б н а да н н ом а грега те яв ляе т с я то, ч т о опера ц и я п рошив к и и ра ск а т к и ос у щ е с тв л яе тс я н а о д н ом и том же с та н е в и н тов ой п р о ка тк и с ча ше в и д н ыми в алк а ми и н а п р а в ляю щи м и л и н е й к а ми п ри оди нак ов ых рас с тоян и ях ме ж ду валк а ми и ли не й к а ми , с п осле д у ю щи м к а ли б р ов а н и е м че р н ов ой тру б ы в трех в алк ов ом с та не в и н тов ой п рок а тк и . Д а н н ы й ТПА 70- 2 70, ра зра б ота нн ый АО «Э ЗТ М» и в в е де н н ый в э к с п лу а та ц и ю в 2009 год у , яв ляется единственным а грегатом та кого ти п а в РФ. Р аз раб отк а т е хн оло г и и д в ой ной п рошив ки з аготов ок и з с та л и марк и 08Х 18Н1 0 Т был а о с уще с тв ле н а б е з и зм ен е н и й к он с тру к ц и и оборудования [1–6].

Для определения принципиальной возможности получения труб из нержавеющих марок стали предложена опытная технология получения труб двух типоразмеров, а именно 159 x 18 и 134 х 14 мм из заготовок диаметром 180 и 130 мм соответственно. Типоразмер труб выбран из условий ограничения существующего оборудования: 159 х 18 мм - из условия ограничения по энергосиловым параметрам процессов прошивки и раскатки; 134 х 14 мм - из условия ограничения по обеспечению жесткости оправки со стержнем во время прошивки и раскатки.

Исходя из опыта прокатки труб на данном стане можно заключить, что при определенных технологических режимах на наружной и внутренней поверхности трубы может образовываться дефект – винтовой след (волнистость) (рис. 1).

Наличие волнистости на поверхностях гильз и труб снижает их точность, особенно по толщине стенки [7]. Поскольку на ТПА 70-270 нет последующего передела (связанного со значительной пластической деформацией), обеспечивающего устранение винтового следа, было принято решение производить обточку и расточку труб. При определении величины расточки и обточки задавались исходной овальностью (допустимые отклонения по диаметру ±1 %) и разнотолщиностью труб (допустимые отклонения по толщине стенки ±10 %).

С учетом овальности наружного диаметра труб минимальный и максимальный диаметры трубы c учетом припусков составляют:

^ min = 0,99 • ^ nom ; (1)

^ max = 1,01 • ^ nom , (2) где Om i n - минимальный диаметр труб с учетом припуска на обточку, мм;

Omax — максимальный диаметр труб с учетом припуска на обточку, мм;

Onom — номинальный диаметр труб c учетом припуска на обточку, мм.

а)

Рис. 1. Винтовой след на поверхности труб: а – на наружной поверхности; b – на внутренней поверхности Fig. 1. Screw mark on the surface of the pipes: а – on the outer surface; b – on the inner surface

b)

С учетом доп устимого от клон е н и я п о тол щ и н е с те н к и ми н и ма л ьн а я и ма к с и ма льн ая толщины стенки труб равны:

Съем металла трубы по внутреннему радиу-

су при расточке внутреннего диаметра равен:

tmin = 0,9 • tnom , (3)

tmax — 1Д • tnom ,

р _ (^ o_ 2 £ o)_ (^ max_22 £ min2.

Cmin — 2 ;

р _ (^ o ~ 2 '^ o )~(^ min ~ 2 '^ max )

Cmax — 2 ,

где tm i n - ми н и ма льная тол щ и на с те н к и тру б с учетом п ри п у с к а н а обт очк у и ра сточк у, мм;

tmax — максимальная толщина стенки труб с учетом припуска на обточку и расточ-

где C mi n - минимальный съем металла по внутреннему радиусу трубы при расточке

ку, мм;

tnom — н оми н альн а я тол щ и н а с те н к и т ру б с учетом п ри п у с к а н а обт очк у и ра сточк у, мм.

С ъем м ета л ла тру б ы п о н а ру жн ому р ади усу при обточк е н а ру жн ого д и а ме тр а оп р е-

деляется по следующим выраж е н и ям :

О _ ^ min ^ о . cmin — □ ;

С

О max

^ max ^ о

2 ,

где C mi n - ми н и ма льн ы й съе м м ета лла п о нар ужн ому ра ди ус у тру б ы п ри об точ к е на ру жного диаметра, мм;

СО - максимальный съем металла по inax наружному радиусу трубы при обточке наружного диаметра, мм;

D o - н оми н а ль н ый н а ру ж н ый д и аметр т р убы по сл е о бт о ч ки нару ж но г о диам ет р а, м м .

внутреннего диаметра, мм;

C m ax - максимальный съем металла по внутреннему радиусу трубы при расточке внутреннего диаметра, мм;

to - номинальная толщина стенки трубы после обточки наружного диаметра и расточки внутреннего, мм.

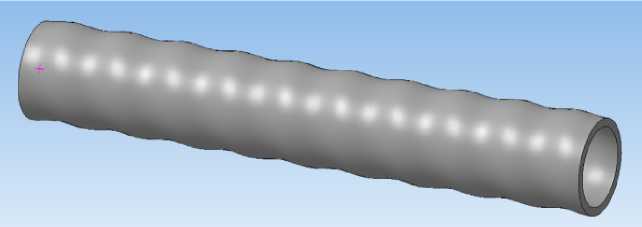

С учетом выражений (1)–(8) были определены размеры получаемых труб с учетом припусков на обточку и расточку труб на ТПА 70-270. При этом главным ограничением является обеспечение минимального съема металла как при обточке, так и при расточке.

Для трубы 159 х 18 мм предложены два варианта типоразмера с учетом обточки и расточки. Два варианта выбраны для исследования степени тонкостенности труб на технологию проката нержавеющей марки стали, а также влияние на качество поверхностей. Схема обточки представлена на рис. 2. В табл. 1

Рис. 2. Схемы обточки и расточки для получения требуемых труб Fig. 2. Schemes of turning and boring to obtain the required pipes

Таблица 1

Геометрические параметры труб (размеры в мм)

Table 1

Geometric parameters of pipes (dimensions in mm)

|

D o |

t o |

Dnom |

t nom |

n . u min |

Dmax |

t min |

tmax |

co-ъmin |

co ь max |

r P Cmin |

C P ъ max |

to |

tP |

|

159 |

18 |

168 |

28 |

166,32 |

169, 68 |

25,2 |

30,8 |

3,66 |

5,34 |

1,86 |

9,14 |

4,5 |

5,5 |

|

165 |

24,5 |

163,35 |

166, 65 |

22,05 |

26,95 |

2,175 |

3,825 |

0,225 |

6,775 |

3 |

3,5 |

||

|

133 |

14 |

140 |

21,5 |

138,6 |

141,4 |

19,35 |

23,65 |

2,8 |

4,2 |

1,15 |

6,85 |

3,5 |

4 |

п ри в е де н ы да н н ые по геоме три че с к и м п а ра мет рам п олу ча е мых т ру б и п о с хе ма м об точки и расточки.

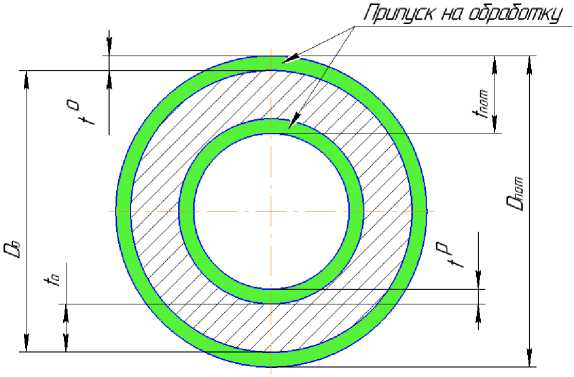

На рис. 3 п ок а за на с хе м а д е фо рми ров а н и я заготовки диаметром 180 мм для п олу че н и я труб 168 х 28 и 165 х 24,5 мм. Зд е сь D3 - диаметр заготовки; Dг – д иам етр ги ль з ы ; S г – толщина стенки гильзы; Sp – т ол щ и н а с те н ки трубы после раскатки; Dр – д и а ме тр тру б ы после раскатки; Sк – то лщи на с т е н к и тру бы после калибрования; Dк – ди а ме тр тру б ы п осле калибрования, Sт – то лщи на с те нк и тру б ы после охлаждения; Dт – ди а ме тр тру б ы пос л е раскатки.

В та бл. 2 п ред с та в ле на схе ма д еформи р о в ани я за готов к и д и а ме тр ом 180 мм в тру бы 168 х 28 и 165 х 24,5 мм.

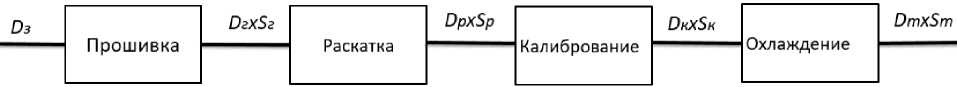

На рис. 4 показана схема деформирования заготовки диаметром 130 мм для получения трубы 140 х 21,5 мм. Здесь D3 - диаметр заготовки; Dг – диаметр гильзы; Sг – толщина стенки гильзы; Sк – толщина стенки трубы после калибрования; Dк – диаметр трубы по- сле калибрования, Sт – толщина стенки трубы после охлаждения; Dт – диаметр трубы после раскатки.

В табл. 3 представлена схема деформирования заготовки диаметром 130 мм в трубу 140 х 21,5 мм.

На основе разработанных схем деформирования были рассчитаны требуемые настройки технологического оборудования. При этом стоит отметить, что для труб 168 х 28 и 165 х 24,5 мм использовался штатный инструмент, а для трубы 140 х 21,5 мм были разработаны новая калибровка прошивной оправки и направляющих линеек [8–10].

На стане применяются стальные валки, стальные водоохлаждаемые оправки (прошивные и раскатные) и стальные восстанавливаемые (наплавка жаростойких сплавов [11]) направляющие линейки [3, 4]. Освоение производства труб из коррозионностойкой марки стали (в частности 08Х18Н10Т) в значительной мере зависит от стойкости трубопрокатного инструмента, который влияет на произ-

Рис. 3. Схема деформирования заготовки диаметром 180 мм для получения труб 168 х 28 и 165 х 24,5 мм

Fig. 3. Scheme of deformation of a workpiece with a diameter of 180 mm to obtain pipes 168 х 28 mm and 165 х 24.5

Таблица 2

Схема деформирования заготовки диаметром 180 мм в трубы 168 х 28 мм и 165 х 24,5 мм (размеры в мм)

Таблица 3

Table 3

Table 2

Diagram of deformation of a workpiece with a diameter of 180 mm into pipes 168 х 28 mm and 165 х 24.5 mm (dimensions in mm)

|

Dт |

Sт |

Dк |

Sк |

Dр |

Sp |

Sг |

Dг |

Dз |

|

168 |

28 |

169,5 |

28,5 |

173,5 |

28,5 |

40 |

174 |

180 |

|

165 |

24,5 |

166,5 |

25 |

170,5 |

25 |

39 |

172 |

180 |

|

Dj |

Прошивка |

DsXSe |

Калибрование |

DkXSk |

Охлаждение |

DmXSm |

Рис. 4. Схема деформирования заготовки диаметром 130 мм для получения трубы 140 х 21,5 мм

Fig. 4. Diagram of deformation of a workpiece with a diameter of 130 mm to obtain a pipe 140 х 21.5 mm

Схема деформирования заготовки диаметром 130 мм в трубу 140 х 21,5 мм (размеры в мм)

Diagram of deformation of a workpiece with a diameter of 130 mm into a pipe 140 х 21.5 mm (dimensions in mm)

Низкая стойкость прошивных оправок приводит к образованию на внутренней поверхности гильзы таких дефектов, как плены, порезы, раковины. А с увеличением длины прокатываемой заготовки возрастает риск «закатать» оправку, т. е. стойкость оправки является фактором, ограничивающим длину прошиваемой заготовки.

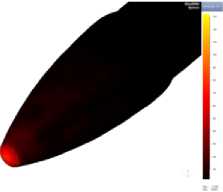

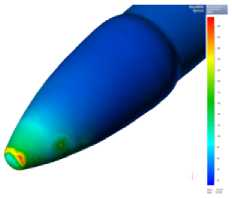

Одним из самых распространённых способов повышения стойкости оправок является нанесение на рабочую поверхность оправки слоя окислов при термической обработке. При его отсутствии происходит сваривание материалов заготовки и оправки при первой же прошивке. Слой окислов является в первую очередь изолирующим покрытием, которое препятствует свариванию между собой заго- товки и инструмента, а также из-за своей структуры выступает в качестве теплового барьера и снижает риск перегрева поверхности оправки. Самой нагруженной и разогреваемой частью оправки является торец носика оправки (рис. 5). В качестве одного из способов повышения его износостойкости предлагается металлизация или наплавка тугоплавким материалом.

В некоторых случаях из-за сваривания материалов процесс прошивки может остановиться (рис. 6). По этой причине при прокатке труб из нержавеющих марок сталей для прошивки использовалась новая оправка (при прошивке относительно коротких заготовок могла использоваться повторно).

Еще одним способом повышения износостойкости оправки прошивного стана является ее эффективное охлаждение. Действующая конструкция оправки имеет внутреннюю полость с выходом воды в основании носика оправки. В связи с тем, что прошивка нержавеющих марок сталей с выходом воды недопусти-

Материал оправки

Разогрев оправки до 1100°С и более

Значительное давление со стороны прокатываемой заготовки (до 160-170МПа и более)

Рис. 5. Результаты моделирования условий эксплуатации прошивной оправки

Fig. 5. Results of modeling the operating conditions of the piercing mandrel

Рис. 6. «Закат» оправки в заднем конце гильзы из-за сваривания материала оправки с прошиваемой заготовкой

Fig. 6. “Rolling” of the mandrel at the rear end of the liner due to welding of the mandrel material with the workpiece being stitched

ма из-за риска возможного переохлаждения прошиваемого материала, отверстия необходимо заварить или не изготавливать [12–14].

Известно, что помимо снижения свариваемости и теплоизолирующих свойств окалина снижает коэффициент трения. Но наиболее эффективным средством для снижения негативного воздействия сил трения являются технологические смазки, которые вводятся между деформируемой заготовкой и рабочей поверхностью инструмента. Технологические смазки должны удовлетворять следующим основным требованиям:

-

– создавать на контактной поверхности надежную и прочную пленку;

-

– обеспечивать низкий коэффициент трения при обработке и минимум усилий деформации;

-

– иметь определенную вязкость, выдерживать высокие удельные нагрузки и деформироваться вместе с металлом без разрушения образованной пленки;

-

– не менять своих свойств в условиях высоких давлений и температуры;

-

– не влиять на деформируемый металл;

-

– быть технологичной, легко наноситься;

-

– легко удаляться с изделия после деформации;

-

– обладать хорошим теплоизолирующими свойствами и снижать риск перегрева поверхности инструмента;

-

– обеспечивать повышение износостойкости трубопрокатного инструмента.

Наиболее эффективный смазочный материал, применяемый для горячей обработки, а в частности прессования труб, – это стекло-смазка (стеклянный порошок). Применение стеклосмазки приводит к значительным изменениям силовых и скоростных условий процесса прошивки нержавеющих марок сталей. Усилие на оправку уменьшается в среднем на 20–25 %, а скорость прошивки увеличивается на 20–24 % в результате снижения величины осевого скольжения. При этом отмечается снижение (до 15 %) давления на валки и потребляемой мощности. Данные результаты подтверждаются при экспериментальных прошивках на лабораторных станах [15].

Таким образом, применение стеклосмазки меняет силовые и тепловые условия работы прошивной оправки, что благоприятно сказывается на ее износостойкости и качестве выпускаемой продукции. На основании сказанного выше, исходя из особенностей оборудова- ния прошивного/раскатного стана ТПА 70-270, предложены следующие решения.

-

1. Перед прокаткой отверстия для выхода воды на оправках должны быть заварены, а поверхность покрыта слоем окислов.

-

2. Во время прошивки/раскатки в полость оправки должна подаваться охлаждающая жидкость (вода) под максимальным давлением (до 20 атм).

-

3. Использование стеклосмазки в виде порошка, засыпанного в центровочное отверстие. Для того чтобы стеклосмазка на высыпалась (или не вытекла при нагреве), отверстие необходимо заварить заглушкой из углеродистой марки стали толщиной 2,5 мм.

Разработка режима нагрева заготовок проводилась с использованием математической модели печи с шагающим подом, где нестационарная теплопроводность по сечению заготовки круглого сечения рассчитывалась методом Кранка – Николсона для конечноразностной двумерной расчетной схемы при граничных условиях третьего рода. Целевая среднемассовая температура нагрева заготовок на выходе из печи принята 1200 °С [16].

Для проведения исследований были приобретены заготовки диаметрами 180 и 130 мм. Заготовки получены горячей деформацией из слитков: три заготовки диаметром 180 мм (суммарный коэффициент вытяжки равен 13,31); одна заготовка диаметром 130 мм (суммарный коэффициент вытяжки равен 26,38). Заготовки поставлены в обточенном состоянии. Перед опытными прокатками заготовки были порезаны на мерные длины. Три заготовки диаметром 180 мм порезаны на шесть штук длиной по 2000 мм. Две заготовки диаметром 130 мм порезаны на четыре штуки длиной по 2100 мм.

Исходные заготовки имели зацентровоч-ные углубления с переднего и заднего торцов, выполненные засверливанием в холодном состоянии. Зацентровка на заднем торце применяется для исключения возможности заката оправки задним концом гильзы, снижает уровень разностенности заднего конца гильзы и исключает возможность образования дефекта типа «серьга».

На переднем торце зацентровочное углубление помимо функции повышения точности гильз/труб и улучшений условий вторичного захвата выполняет функцию «доставки» стеклосмазки в очаг деформации при прошивке. Для обеспечения необходимого объе- ма стеклосмазки в очаге деформации выполнили зацентровку глубиной 100 мм и диаметром углубления 40 мм. В полученное зацен-тровочное углубление на переднем торце заготовки помещали стеклопорошок в целлофановом пакете при условии полного заполнения пространства зацентровочного углубления. Для предотвращения вытекания расплавленного стеклопорошка при нагреве заготовки в нагревательной печи, а также при последующей транспортировке заготовки от печи до входного желоба прошивного/раскатного стана к основанию зацентровочных отверстий со стеклопорошком были приварены заглушки из углеродистой марки стали размерами 50 x 50 мм толщиной 2-3 мм (рис. 7).

Согласно разработанной технологии была проведена опытная прокатка по получению труб 168 x 28, 165 x 24,5 и 140 x 21,5 мм из стали 08Х18Н10Т. Поскольку данные типоразмеры труб не являются штатными для данного трубопрокатного агрегата, в начале проводили эксперимент (для отработки режимов деформации на стане) с использованием заготовки диаметром 180 и 130 мм из стали Д. Заготовки из стали Д согласно действующей технологии имели зацентровочное углубление только на переднем торце заготовки.

Среднее отклонение полученных труб по диаметру от номинального изменяется от

–0,29 до +0,61 %. А толщина стенки относительно номинального размера изменяется от –2,0 до +9,6 %. Средняя кривизна труб не более 0,2 % от общей длины трубы.

Глубина винтового следа по наружной поверхности трубы не более 0,2 мм, а глубина винтового следа на внутренней поверхности составила не более 2,5 мм. При прокатке стали 08Х18Н10Т происходит увеличение диаметра и толщины стенки гильзы (по сравнению со сталью Д) из-за повышения сопротивления деформации и большего уширения металла при деформации, приводящего к более позднему сходу деформированного металла с поверхности оправки и большей «усадке» металла при охлаждении.

Во время проведения эксперимента при прошивке заготовки из стали 08Х18Н10Т пиковая нагрузка больше в 1,47–1,81 раза по сравнению с прошивкой стали Д.

Средняя стойкость прошивных оправок во время опытных прокаток труб из нержавеющих марок стали на ТПА 70-270 составила:

-

– 3 прохода – при прокатке трубы 0 168 x 28;

-

– 1 проход – при прокатке трубы 0 168 x 24;

-

– 1…2 прохода – при прокатке трубы 0 140 x 21,5.

а)

b)

Рис. 7. Зацентрованная заготовка со стеклопорошком: а – зацентрованная заготовка со стеклопорошком; b – заготовки с приваренной заглушкой

Fig. 7. Centered workpiece with glass powder: a – centered blank with glass powder; b – blank with a welded plug

Рис. 8. Оправки после прошивки третьей и четвертой заготовок для трубы 140 х 21,5 из нержавейки Fig. 8. Mandrels after flashing the third and fourth blanks for a 140 х 21.5 stainless steel pipe

Рис. 9. Внешний вид и внутренний винт на трубах 168 х 28 мм Fig. 9. Appearance and internal screw on pipes 168 х 28 mm

Стоит отметить, что средняя общая стойкость прошивных оправок составила 1,43 прохода.

Фактическая стойкость раскатных оправок в данном эксперименте не определена, так как оправки после окончания опытно-промышленной прокатки пригодны для дальнейшей эксплуатации, и составляет не менее 4 проходов.

Износостойкость линеек прошивного стана – неудовлетворительная.

Средняя износостойкость линеек прошивного стана при прокатке труб 0 168 х 28 и 0 168 х 24 составляет 2 мм толщины рабочего слоя на одну прокатанную заготовку (прошивка и раскатка). Средняя износостойкость линеек при прокатке труб 0 140 х 21,5 составила 1 мм толщины рабочего слоя на одну прокатанную заготовку (прошивка).

Интенсивный износ рабочей поверхности линейки приводит к необходимости корректировки положения линеек для компенсации износа (рис. 8, 9).

Заключение

Разработана технология получения труб из нержавеющих марок стали (в данной ра- боте 08Х18Н10Т) на ТПА со станами винтовой прокатки. Проведённая опытно-промышленная прокатка показала принципиальную возможность производства труб на данном ТПА 70-270, где операция прошивки и раскатки осуществляется на одном и том же стане винтовой прокатки с чашевидными валками и направляющими линейками при одинаковых расстояниях между валками и линейками, а последующее калибрование черновой трубы выполняется в трехвалковом стане винтовой прокатки. Установлена возможность производства труб из коррозионностойких сталей за две операции: прошивка и калибрование на станах винтовой прокатки.

Недостаточная износостойкость оправок требует дальнейшего исследования технологического процесса и материалов оправок. Возможными вариантами решения данной проблемы могут быть:

-

– использование жаростойких сплавов (в том числе наплавка рабочей поверхности);

-

– изменение конструкции внутренней полости оправки для улучшения охлаждения;

-

– подбор смазок и их количества (за счет размеров зацентровочного отверстия).

Список литературы Прокатка труб из стали марки 08Х18Н10Т на ТПА 70-270 с двухвалковым станом для прошивки и раскатки

- Получение горячекатаных труб из стали Х18Н10Т на станах винтовой прокатки / Б.А. Романцев, А.В. Гончарук, А.С. Алещенко, М.А. Минтаханов // Производство проката. 2014. № 8. С. 14–17.

- Гуляев Г.И. Прессование стальных труб и профилей. М.: Металлургия, 1977. 192 с.

- Разработка и исследование процесса прошивки с использованием охлаждаемых направляющих линеек / Д.А. Орлов, Ю.В. Гамин, А.В. Гончарук, Б.А. Романцев // Металлург. 2021. № 4. С. 26–32. DOI: 10.52351/00260827_2021_04_26

- Анализ особенностей процесса прошивки труб на ТПА 70-270 с применением метода конечных элементов / Д.А. Орлов, А.В. Гончарук, О.А. Кобелев и др. // Известия высших учебных заведений. Черная металлургия. 2020. Т. 63, № 10. С. 848–855. DOI: 10.17073/0368-0797-2020-10-848-855

- Трубное производство: учеб. / Б.А. Романцев, А.В. Гончарук, Н.М. Вавилкин, С.В. Самусев. 2-е изд., испр. и доп. М.: Издат. Дом МИСиС, 2011. 97 с.

- Освоение производства бесшовных труб в ОАО «Выксунский металлургический завод» / Б.А. Романцев, А.В. Гончарук, В.Я. Зимин и др. // Производство проката. 2009. № 6. С. 32–34.

- Клемперт Е.Д., Столетний М.Ф. Точность труб. М.: Металлургия, 1975. 240 с.

- Обработка металлов давлением / Б.А. Романцев, А.В. Гончарук, Н.М. Вавилкин, С.В. Самусев. М.: МИСиС, 2008. 960 с.

- Чекмарев А.П., Матвеев Ю.М., Выдрин В.Н. Интенсификация поперечно-винтовой прокатки. М.: Металлургия, 1970. 184 с.

- Потапов И.Н., Полухин П.И. Новая технология винтовой прокатки. М: Металлургия, 1975. 343 с.

- Материаловедение: учебное пособие / И.М. Жарский, Н.П. Иванова, Д.В. Куис, Н.А. Свидунович. Минск: Вышейшая школа, 2015. 557 с.

- Вавилкин Н.М., Бухмиров В.В. Прошивная оправка. М.: МИСИС, 2000. 128 с.

- Бодров Д.В. Исследование теплового состояния водоохлаждаемых оправок для увеличения их износостойкости при прошивке заготовок из легированных сталей: дис. … канд. техн. наук: 05.16.05 / Бодров Даниил Валерьевич. Москва, 2012. 159 с.

- Сазоненко И.О., Земцов В.А., Юрчак А.Н. К вопросу повышения стойкости оправок прошивных станов // Литье и металлургия. 2012. № 4 (68). С. 135–138. DOI: 10.21122/1683-6065-2012-4-135-138

- Манегин Ю.В. Стеклосмазки и защитные покрытия для горячей обработки металлов. М.: Металлургия, 1978. 223 с.

- Остапенко А.Л., Забира Л.А. Сопротивление деформации сталей при прокатке и методики его расчета // Черная металлургия. Бюллетень научно-технической и экономической информации. 2009. № 3. С. 54–79.