Промышленное применение и развитие шаговой прокатки

Автор: Коваль Григорий Иванович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.20, 2020 года.

Бесплатный доступ

Представлены результаты работ по шаговой прокатке, выполненных на основе предложенного В.Н. Выдриным нового направления ее развития. Описаны, разработанные под руководством В.Н. Выдрина или на основе его принципиальных технических решений, конструкции станов шаговой прокатки с качающимися валками СШ 175, СШ 200, ШП 280, ПК 600, названные прокатно-ковочными станами. Эти станы нашли промышленное применение на металлургических и машиностроительных предприятиях России и зарубежных стран при получении заготовок и готовых профилей из специальных сплавов черных и цветных металлов. Отмечено, что прокатно-ковочные станы конкурентоспособны современным радиально-ковочным машинам при получении заготовок постоянного по длине сечения из специальных сплавов черных и цветных металлов по качеству получаемого проката, стоимости оборудования и эксплуатационным затратам. Приведены новые конструкции опытных и промышленных станов шаговой прокатки с вращающимися валками ШП 150, ШП 160, СШР 300, СШР 82,5, многофункциональный прокатный стан, разработанные на основе запатентованного с участием В.Н. Выдрина технического решения. Принципиальной особенностью конструкции этих станов является жесткая кинематическая связь между приводами вращения валков и возвратно-поступательного перемещения прокатной клети, обеспечивающая их работу без применения задающих и кантующих устройств. По результатам выполненных исследований и разработок по шаговой прокатке опубликовано более 130 научных трудов, получено более 100 авторских свидетельств СССР, патентов РФ, США, Великобритании, Японии и Германии.

В.н. выдрин, прокатно-ковочные станы, станы шаговой прокатки

Короткий адрес: https://sciup.org/147233939

IDR: 147233939 | УДК: 621.771 | DOI: 10.14529/met200105

Текст научной статьи Промышленное применение и развитие шаговой прокатки

В начале 70-х годов прошлого века заслуженным деятелем науки и техники РФ, доктором технических наук, профессором В.Н. Выдриным сформулировано новое направление развития шаговой прокатки и предложено для получения сортового проката из малопластичных и труднодеформируемых сплавов черных и цветных металлов применение станов шаговой прокатки с качающимися валками [1], названных прокатно-ковочными станами.

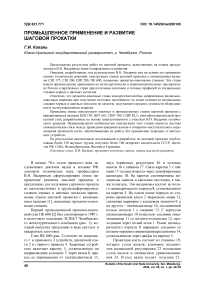

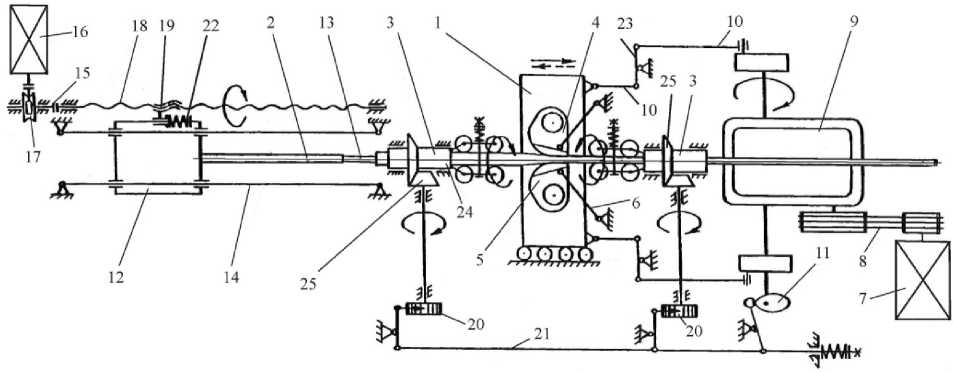

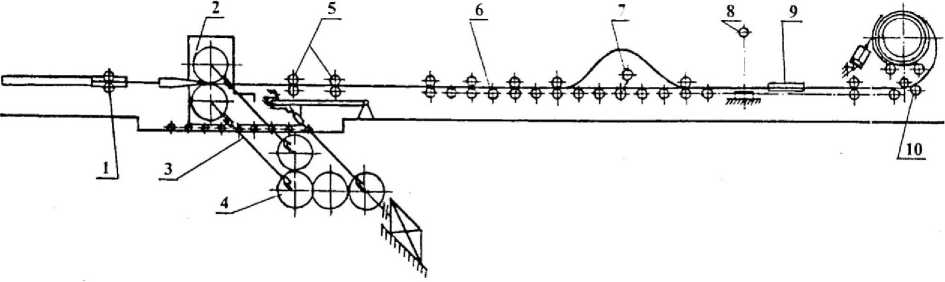

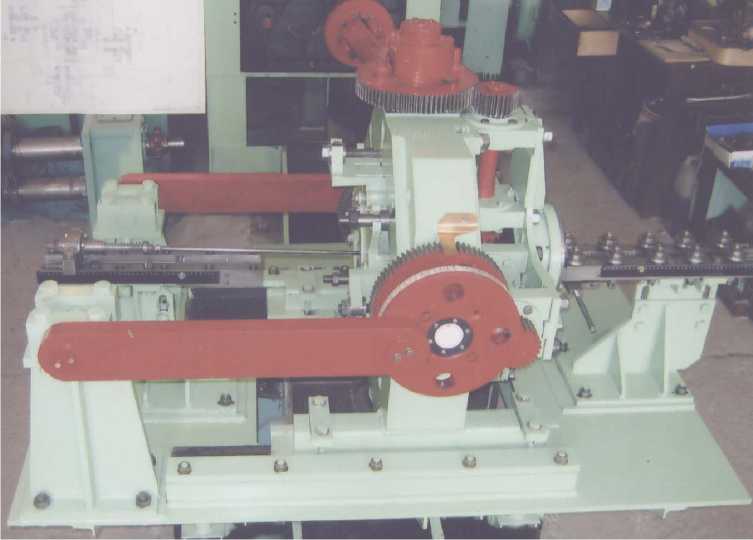

Первый промышленный прокатно-ковочный стан ПК 600 [2] был смонтирован в 1987 г. в молотовом отделении ЭСПЦ-3 Челябинского металлургического комбината (рис. 1), который выпускал продукцию в виде круглых и квадратных заготовок.

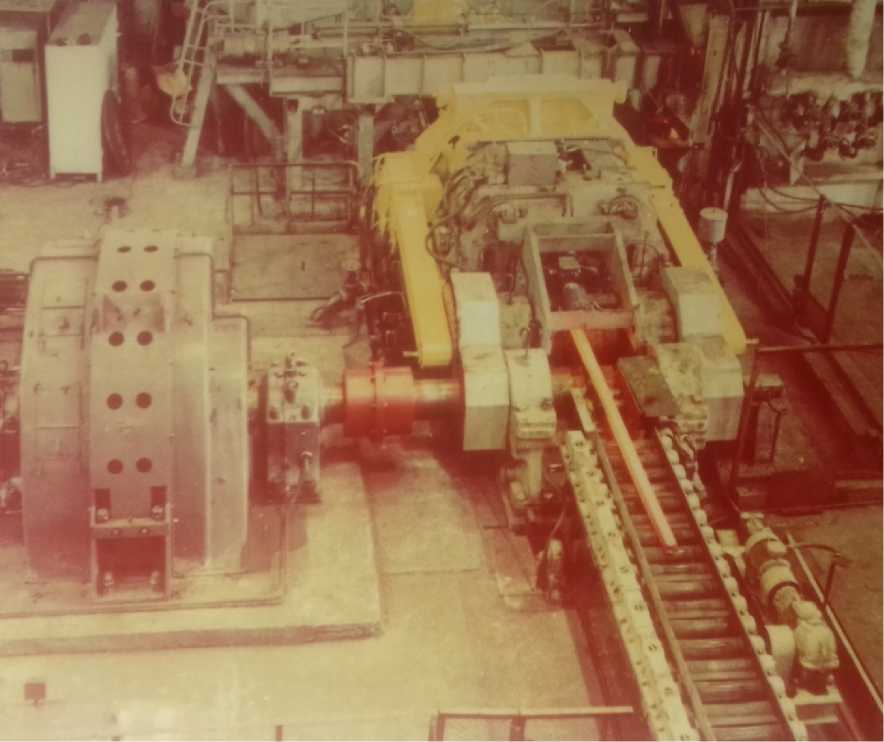

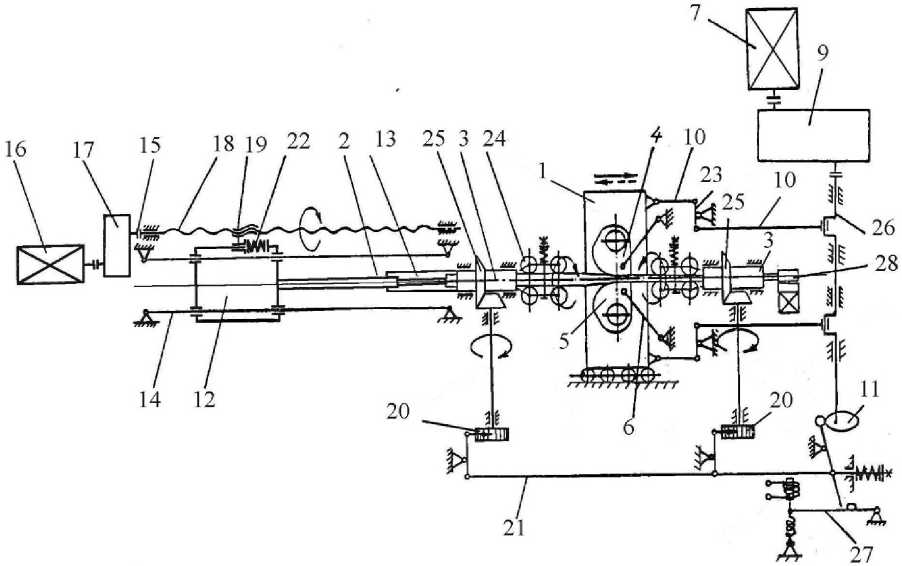

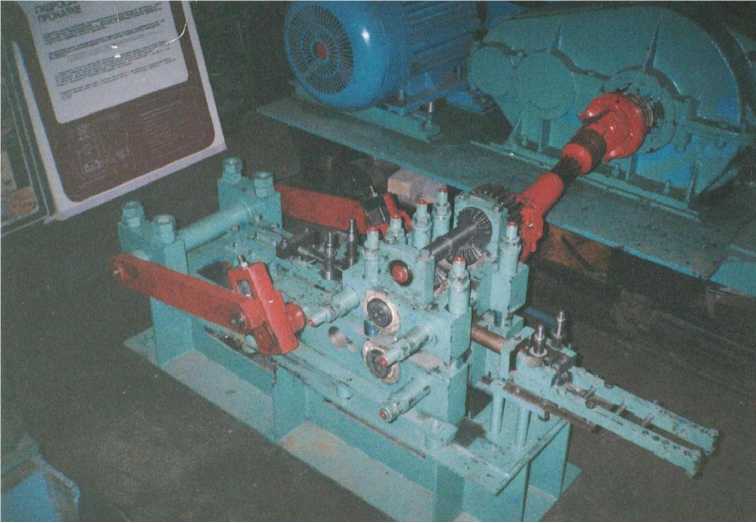

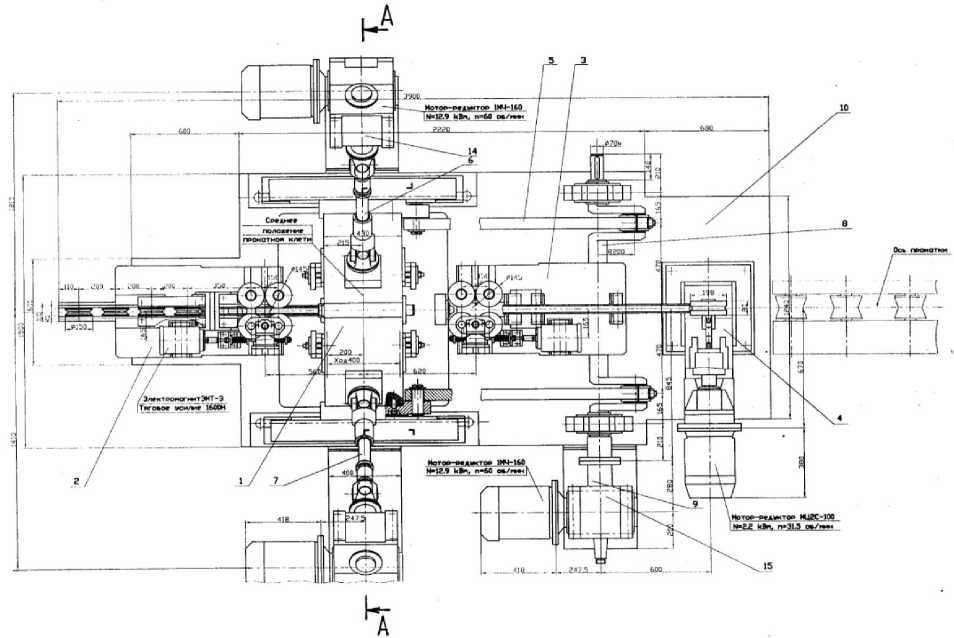

Стан ПК 600 (рис. 2) состоит из задающего 1 и приемного 3 устройств, прокатной клети 2 и главного привода 4. Задающее устройство включает каретку 5, установленную на направляющих колоннах 7, через катки 6, привод ее перемещения от электродвигателя 15, 40

двух червячных редукторов 40 и ходовых винтов 16 с гайками 17. Связь каретки 5 с гайками 17 осуществляется через демпфирующие цилиндры 18. На каретке смонтированы механизмы зажима и кантовки заготовки, а также толкатель. Эти механизмы состоят из полого цилиндрического корпуса 8, установленного на каретке 5. На одном конце корпуса со стороны прокатной клети 2 закреплена опора 13, связанная шарнирно с клещевым захватом 9, а на другом – пневмоцилиндр 10, соединенный полым штоком 1 с опорами 13. С корпусом пневмоцилиндра 10 консольно соединен пневмоцилиндр 11 со штоком-толкателем 12, проходящим через полый шток 1. Рычаг цилиндрического корпуса 8 шарнирно соединен со штоком-поршнем пневмоцилиндра кантовки 14, установленным через цапфы на каретке 5.

Прокатная клеть состоит из станины 19, четырех узлов валков, клиновых механизмов радиальной регулировки 23 положения узлов валков и механизмов уравновешивания 24. В узел валка входят подушка 25,

Рис. 1. Стан ПК 600 молотового отделения ЭСПЦ-3 ЧМК

Рис. 2. Принципиальная схема стана ПК 600

корпус валка 20 со сменным рабочим вкладышем. Корпуса валков 20 шарнирно связаны штангами 26 с кронштейнами корпуса 27 приемного устройства. Приемное устройство стана удерживает заготовку за выкатанный передний ее конец, направляет ее вдоль оси прокатки и осуществляет кантовку. Оно включает корпус 27, внутри которого на подшипниках установлена полая кантующая втулка 28, имеющая сквозные пазы для установки двух пар зажимных роликов 29, 30, два из которых подпружинены, а другие два связаны со штоками пневмоцилиндров 31, 32. Для кантовки заготовки втулка 28 шарнирно соединена рычагом со штоком пневмоцилиндра 33, установленного с возможностью поворота в корпусе 27.

Главный привод стана, предназначенный для осуществления возвратно-поступательного перемещения прокатной клети 2, включает электродвигатель 34, зубчатую муфту 35, сдвоенную зубчатую передачу 36 с кривошипами 37 и шатунами 38, связанными со станиной прокатной клети.

На стане применяется следующая технология прокатки. После нагрева заготовку подают к клещевому захвату 9 задающего устройства и с помощью него ускоренно пере- мещают к валкам прокатной клети 2. При подходе заготовки к валкам привод задающего устройства переводится в режим подачи, включается привод 34 возвратно-поступательного перемещения прокатной клети и начинается шаговая прокатка заготовки. Во время образования зазора между валками и заготовкой ее перемещают на величину подачи и кантуют на требуемый угол. При подходе к валкам клещевые захваты 9 разжимают и заготовка подается в валки штоком-толкателем 12. Удержание заготовки вдоль оси прокатки осуществляются роликами 29, 30, а ее кантовка выполняется с помощью пневмоцилиндра 33. Техническая характеристика стана ПК 600 приведена в таблице.

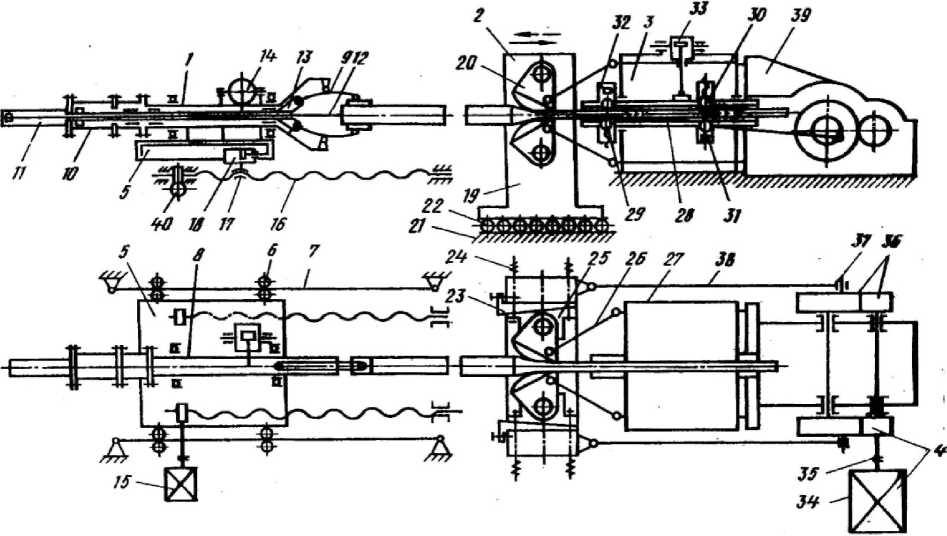

Для условий заготовительных производств машиностроительных предприятий в 1990 г. разработан рабочий проект малогабаритного прокатно-ковочного стана СШ 175 [3]. Стан в 1992 г. был установлен одним из предприятий г. Омска (рис. 3). На стане из литых заготовок инструментальных сталей диаметром 50–60 мм освоена прокатка круглых профилей диаметром до 20 мм.

В 2000 г. выполнен рабочий проект другого малогабаритного прокатно-ковочного стана СШ 200 [4]. После изготовления, мон-

Техническая характеристика прокатно-ковочных станов

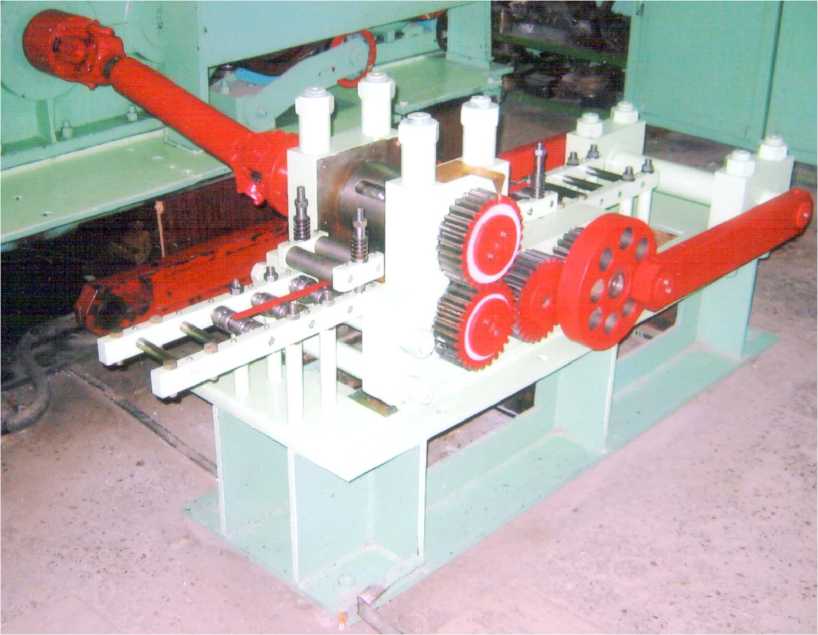

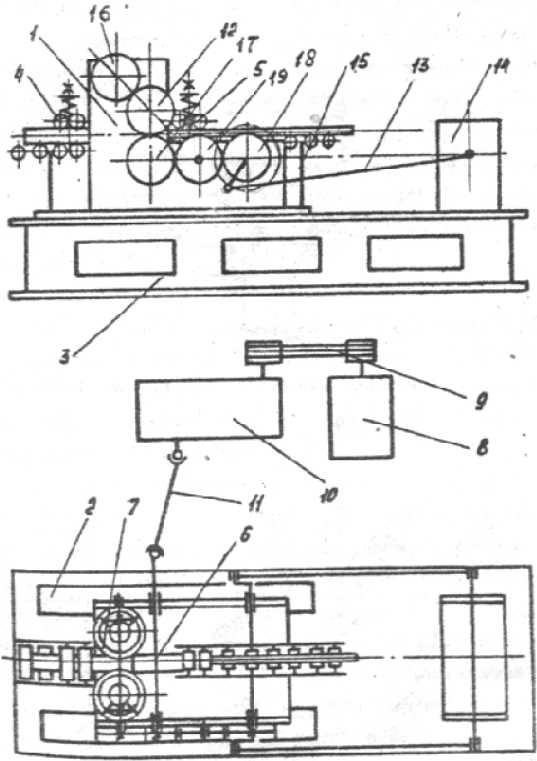

Станы СШ 175 и СШ 200 включают главный привод (рис. 5) (электродвигатель 7, ре-

Рис. 3. Стан СШ 175

Рис. 4. Стан СШ 200

Рис. 5. Принципиальная схема станов СШ 175 и СШ 200

менная передача 8, редуктор 9, кривошипношатунные механизмы 10 и двуплечие рычаги 23, кулачковый механизм 11), осуществляющий возвратно-поступательное перемещение прокатной клети 1 и поворот кантователей 3.

Задающее устройство стана перемещает исходную заготовку вдоль оси прокатки с различной скоростью. В его состав входят каретка 12 с толкателем 2, 13, размещенные подвижно на колоннах 14, и привод механизма подачи, включающий электродвигатель 16, редуктор 17, муфту 15 и ходовой винт 18 с гайкой 19 и демпфирующими пружинами 22.

Кантователи осуществляют поворот заготовки вокруг ее продольной оси после каждого шага деформации. Каждый кантователь имеет корпус 24 с роликовой проводкой, храповой механизм 20, систему тяг 21 и конические передачи 25.

Технологический процесс на станах СШ 175 и СШ 200 осуществляется следующим образом. Нагретую заготовку подают к стану и устанавливают вдоль оси прокатки перед толкателем 13 задающего устройства. Включается привод механизма подачи и заготовка ускоренно подается в прокатную клеть 1, где деформируется качающимися с помощью отклоняющихся штанг 6 валками 4, 5. За один проход через прокатную клеть получается требуемый готовый профиль.

Техническая характеристика станов СШ 175 и СШ 200 приведена в таблице.

Станы похожей конструкции были изготовлены и установлены на Усть-Катавском вагоностроительном заводе (Челябинская область) и заводе им. Малышева (г. Харьков).

На основе указанных разработок ИНИМ

(г. Ижевск) разработан и изготовлен прокатно-ковочный стан УРПЗ 300.

С использованием опыта эксплуатации станов ПК 600, СШ 175 и СШ 200 разработан рабочий проект и изготовлен стан СШ 280 [5]. В 2002 г. этот стан пущен в эксплуатацию на Уральском заводе прецизионных сплавов (г. Березовский, Свердловская область) (рис. 6).

Техническая характеристика стана СШ 280 приведена в таблице.

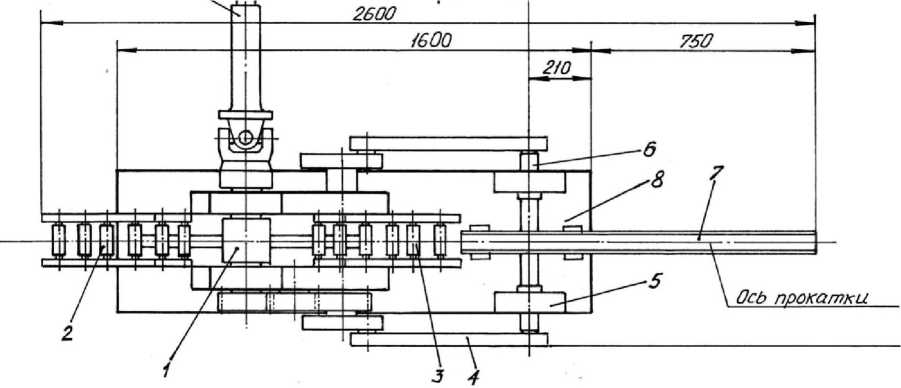

В отличие от станов СШ 175 и СШ 200 на стане СШ 280 (рис. 7) в приводе возвратнопоступательного перемещения прокатной клети 1 применен коленчатый вал 26, дополнительно введены механизмы отключения кантователей 27 и выдачи 28 готового проката из прокатной клети 1. Все эти мероприятия в дополнение к применению на стане современных систем электропривода, автоматизации, ряда других конструктивных и технологических усовершенствований позволили в значительной степени повысить надежность работы стана и качество получаемого проката.

За время эксплуатации на стане СШ 280 прокатан широкий сортамент заготовок специальных сталей и сплавов.

Многолетний опыт эксплуатации прокатно-ковочных станов показал их конкурентоспособность по качеству получаемого проката, стоимости оборудования и эксплуатационным затратам современным радиально-ковочным машинам при получении заготовок постоянного по длине сечения из специальных сплавов черных и цветных металлов.

Дальнейшим развитием предложений В.Н. Выдрина по шаговой прокатке является

Рис. 6. Стан СШ 280 Уральского завода прецизионных сплавов

Рис. 7. Принципиальная схема стана СШ 280

применение станов с вращающимися валками [6], в которых привод вращения валков и возвратно-поступательного перемещения прокатной клети имеют жесткую кинематическую связь. Это техническое решение поло- жено в основу разработанного опытного полосового стана шаговой прокатки ШП 150 (рис. 8), предназначенного для реализации нового способа шаговой прокатки [7].

В состав стана СШ 150 (рис. 9) входят

Рис. 8. Опытный стан ШП 150

Рис. 9. Принципиальная схема опытного стана ШП 150

прокатная клеть с двумя горизонтальными валками 1, вводная 2 и выводная 3 проводки, шатун 4 провода возвратно-поступательного перемещения прокатной клети, опора 5, ось 6 опоры, опорная рама 8 и направляющий желоб 7 для готовой полосы. Стан осуществляет прокатку исходной заготовки неограниченной длины за счет обеспечения ее подачи в валки без применения задающих и приемных устройств.

На основе экспериментальных исследований, выполненных на этом стане, по заказу одного из предприятий Китая разработан головной образец промышленного стана ШП 500 для получения полос толщиной 2–3 мм и шириной 500 мм из заготовки толщиной 40–50 мм, включая соответствующее вспомогательное оборудование и инфраструктуру (рис. 10).

Стан ШП 500 состоит из следующих основных механизмов: направляющих линеек 1,

Рис. 10. Схема технологической линии со станом ШП 500

клети шаговой прокатки 2, шпиндельного соединения 3, привода клети 4, выводной проводки 5, рольгангов 6, петлеобразователя 7, толщиномера 8, направляющей проводки 9 и свертывающей машины 10.

При работе стана крутящий момент от привода 4 передается прокатным валкам прокатной клети 2 и коленчатому валу. За счет этого валки вращаются, а прокатная клеть 2 совершает возвратно-поступательное перемещение.

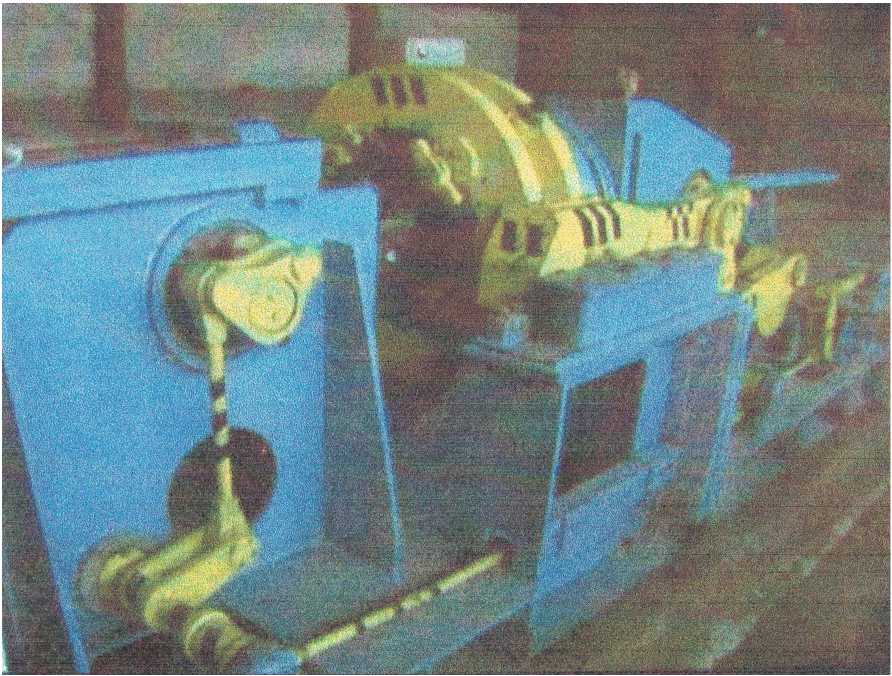

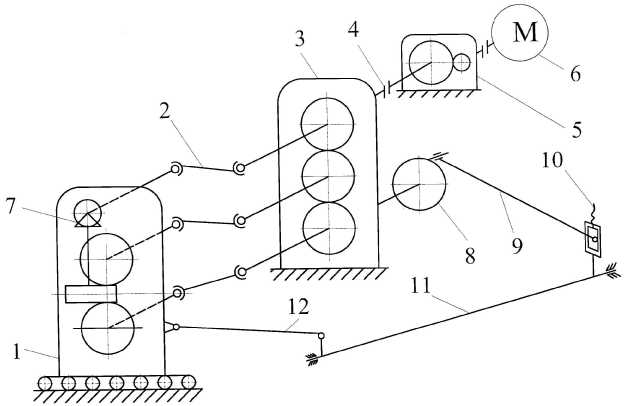

Развитием шаговой прокатки на станах с вращающимися валками [8] явилось создание опытного стана сортовой шаговой прокатки ШП 160 (рис. 11).

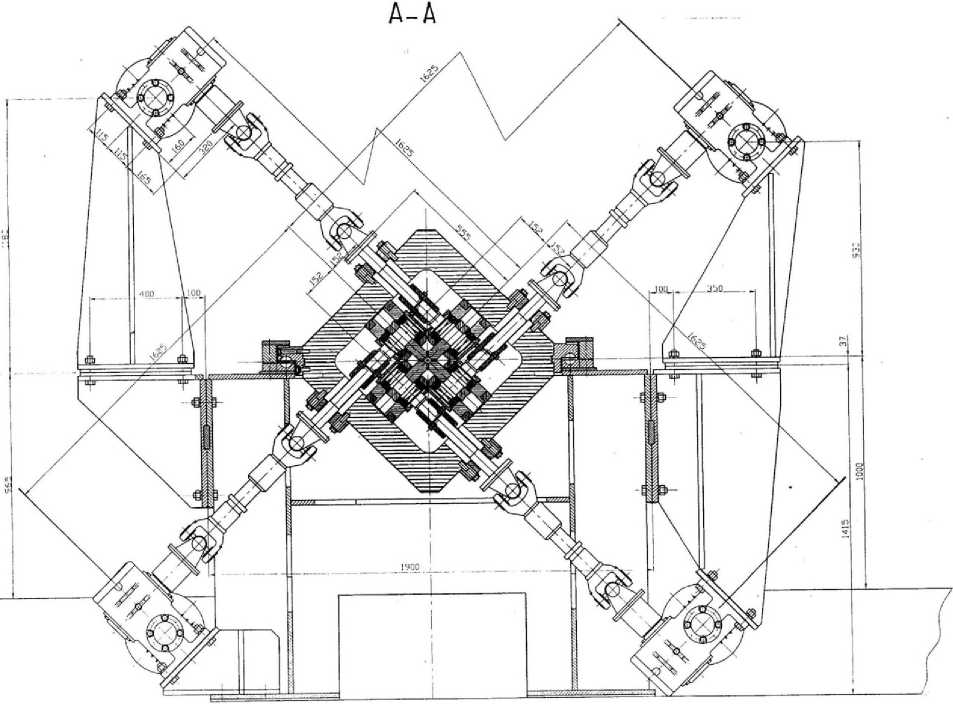

Стан ШП 160 (рис. 12) состоит из универсальной прокатной клети 1, привода рабочих валков и перемещения прокатной клети, рамы стана 3, вводной 4 и выводной 5 проводок. В прокатной клети 1 размещены две взаимно перпендикулярные пары эксцентричных валков – горизонтальная 6 и вертикальная 7. Прокатная клеть 1 установлена на раме 3 с возможностью возвратно-поступательного перемещения по направляющим 2. Привод вращения валков и перемещения клети включает электродвигатель 8, клиноременную передачу 9, редуктор 10, универсальный шпиндель 11, блок шестерен 12, 16–21, кривошипно-шатунный механизм 13 и его опору 14.

По результатам экспериментальных исследований на опытном стане ШП 160 разработан стан [9] (рис. 13), в котором жесткая кинематическая связь между прокатной клетью 1 и прокатными валками 2, 3 осуществляется через шпиндели 7, 8, шестеренную клеть 6,

Рис. 11. Опытный стан ШП 160

Рис. 12. Схема опытного стана ШП 160

Рис. 13. Схема опытно-промышленного стана сортовой шаговой прокатки СШР 300

кривошип 10, шатун 11, рычаги 13, 14, вал 15 и тягу 12. Валы шестеренной клети приводятся от электродвигателя 4 через редуктор 5.

С использованием этого технического решения создан опытно-промышленный стан сортовой шаговой прокатки СШР 300 (рис. 14), изготовленный и установленный в инструментальном производстве ЧТЗ (г. Челябинск).

Последующее развитие процесс шаговой прокатки получил в результате разработки нового способа шаговой прокатки [10]. С целью исследования технологических возможностей нового способа шаговой прокатки разработана принципиальная схема стана шаговой прокатки [11], а на ее основе – опытный стан СШР 82,5 [12] (рис. 15).

Последним на сегодняшний день достижением в развитии нового направления в технологии и оборудовании для шаговой прокатки, сформулированного заслуженным деяте- лем науки и техники РФ, доктором технических наук, профессором В.Н. Выдриным является создание многофункционального прокатного стана [13], позволяющего осуществлять многовариантную шаговую прокатку и обычную продольную прокатку в многовалковых калибрах.

В состав многофункционального прокатного стана (рис. 16) входят прокатная клеть 1, установленная с возможностью возвратно-

Рис. 14. Опытно-промышленный стан сортовой шаговой прокатки СШР 300 инструментального производства ЧТЗ

Рис. 15. Опытный стан СШР 82,5

Рис. 16. Многофункциональный прокатный стан поступательного движения вдоль оси прокатки, вводная 2 и выводная проводки 3, трайб-аппарат 4, закрепленные на раме 10.

В прокатной клети 1 размещены две взаимно перпендикулярные пары вращающихся валков, установленные с возможностью взаимного смещения пар валков вдоль оси прокатки. Привод вращения валков прокатной клети осуществляется от четырех стационарно установленных на рамах мотор-редукторов 14 через карданные шпиндели 6 и 7. Привод возвратно-поступательного перемещения прокатной клети осуществляется от мотор-редук-тора 15, соединенного муфтой 9 с коленчатым валом 8. С прокатной клетью коленчатый вал шарнирно связан шатунами 5. При прокатке в стационарной клети привод ее возвратнопоступательного движения отключается.

Заключение

Ограничения по объему настоящей статьи позволили практически только перечислить разработки, выполненные на основе сформулированных В.Н. Выдриным принципиальных положений по шаговой прокатке, не вдаваясь в тонкости ее теории, технологии, оборудования.

По результатам выполненных исследований и разработок по шаговой прокатке опубликовано более 130 научных трудов, получено более 100 авторских свидетельств СССР, патентов РФ, США, Великобритании, Японии и Германии.

Список литературы Промышленное применение и развитие шаговой прокатки

- Стругов, С.С. Сравнение методов оценки напряженно-деформированного состояния при осадке цилиндрической заготовки / С.С. Стругов, В.А. Иванов, В.Г. Шеркунов // Вестник ЮУрГУ. Серия «Металлургия». -2016. - Т. 16, № 4. - С. 140-146. DOI: 10.14529/met160416

- Дмитриев, А.М. Напряженно-деформированное состояние при осадке цилиндрической заготовки / А.М. Дмитриев, А.Л. Воронцов // Производство проката. - 2003. - № 10. -С. 2-13.

- Логинов, Ю.Н. Влияние вида кривой упрочнения на локализацию деформации при осадке титановых заготовок /Ю.Н. Логинов, А.А. Ершов // Титан. - 2012. - № 1 (35). -С. 22-28.

- Каменецкий, Б.И. Возможности нового метода повышения пластичности магния при холодной осадке / Б.И. Каменецкий, Ю.Н. Логинов, Н.А. Кругликов //Известия высших учебных заведений. Цветная металлургия. - 2017. - № 1. -С. 53-60. DOI: 10.3103/S1067821217020079

- Воронцов, А.Л. Осадка малопластичных материалов в поясках / А.Л. Воронцов // Кузнечно-штамповочное производство. Обработка материалов давлением. - 2007. -№ 8. - С. 3-8.

- Рохлин Л.Л. Актуальные проблемы металловедения и применения магниевых сплавов /Л.Л. Рохлин //Цветные металлы. - 2006. -№ 5. - С. 62-66.

- Improvement of magnesium alloy edge cracks by multi-cross rolling / C. Zhi, L. Ma, Q. Huang et al. // Journal of Materials Processing Technology. - 2018. - Vol. 255. - P. 333-339. DOI: 10.1016/j.jmatprotec. 2017.12.022

- Каменецкий, Б.И. Методы и устройства для повышения пластичности хрупких материалов при холодной осадке с боковым подпором / Б.И. Каменецкий, Ю.Н. Логинов, А.Ю. Волков // Заготовительные производства в машиностроении. - 2013. - № 9. - С. 15-22.

- Yamashita, M. Punchless drawing of magnesium alloy sheet under cold condition and its computation / M. Yamashita, K. Kuwabara // International Journal of Automation Technology. - 2016. - Vol. 10, iss. 1. - P. 87-93. DOI: 10.20965/ijat.2016.p0087

- Matsumoto, R. Fracture of magnesium alloy in cold forging / R. Matsumoto, T. Kubo, K. Osakada // CIRP Annals – Manufacturing Technology. - 2007. - Vol. 56 (1). - P. 293-296. DOI: 10.1016/j.cirp.2007.05.068

- Могучий, Л.Н. Обработка давлением труднодеформируемых материалов / Л.Н. Могучий. - М. : Машиностроение, 1976. - 272 с.

- Влияние скорости деформации на свойства электротехнической меди / Ю.Н. Логинов, С.Л. Демаков, А.Г. Илларионов, А.А. Попов //Металлы. - 2011. - № 2. - С. 31-39.

- Комкова, Д.А. Структура и текстура магния после низкотемпературной мега-пластической деформации / Д.А. Комкова, A.Ю. Волков // Вектор науки ТГУ. - 2017. -№ 3 (41). - С. 70-75.

- Третьяков, А.В. Механические свойства металлов и сплавов при обработке давлением. Справочник / А.В. Третьяков, B.И. Зюзин. - М. : Металлургия, 1973. - 224 с.