Проведение испытаний обжимных электрических соединений в бортовой кабельной сети космического аппарата с целью определения их характеристик

Автор: Васильев Илья Сергеевич, Сунцов Сергей Борисович, Ефремов Сергей Валерьевич, Ким Владимир Сергеевич

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 1 (53), 2014 года.

Бесплатный доступ

В ходе испытаний обжимных электрических соединений получен ряд характеристик. На основе результатов испытаний выполнен расчет переходного электрического сопротивления нового типа электрических соединительных элементов бортовой кабельной сети современных космических аппаратов. Проведен учет причин возникновения переходного сопротивления для реальных конструкций обжимных соединительных элементов. Результаты расчета сравнены с данными измерений переходных сопротивлений. Предлагается использовать полученные данные для построения модели старения обжимных электрических контактов, применимой к новым конструктивным решениям.

Испытания, обжимные электрические соединения, бортовая кабельная сеть, надежность, полуэмпирическая модель

Короткий адрес: https://sciup.org/148177235

IDR: 148177235 | УДК: 621.3.019.3

Текст научной статьи Проведение испытаний обжимных электрических соединений в бортовой кабельной сети космического аппарата с целью определения их характеристик

Проведение испытаний технического устройства является обязательной частью процесса изготовления продукции. Испытания можно разделить на несколько основных групп [1]:

-

– предварительные испытания;

-

– предъявительские испытания;

-

– приемосдаточные испытания;

-

– периодические испытания;

-

– типовые испытания.

Все испытания учитывают влияние внешних воздействующих факторов (ВВФ) и включают ряд методов контроля, направленных на мониторинг изменения характеристик. Проведение испытаний позволяет подтвердить соответствие качества изготавливаемой продукции и допустить ее дальнейшую эксплуатацию. Для вновь разрабатываемых изделий, а также

при необходимости эксплуатации в более жестких условиях, проводят дополнительный вид испытаний на определение надежности изделия. Эти испытания более длительны по времени и требуют большего объема выборки испытуемых образцов. Они позволяют определить максимальный ресурс изделия и свести к минимуму вероятность возникновения нештатных ситуаций в пределах срока активного существования (САС). Особое значение такие испытания приобретают в случае штучных или мелкосерийных изделий, к которым относятся изделия космического назначения. В отличие от других видов испытаний, испытание на надежность является разовым, но его результаты распространяются на все изделия данного конструктивного исполнения.

Таблица 1

Результаты контрольных испытаний для образцов обжимных контактов соединителей

|

№ образца |

Падение напряжения в образцах, мВ |

Величина испытательного тока, А [2] |

Продольное усилие, Н |

Металлография |

|

Не более 4 мВ [2] |

Не менее 45 Н [2] |

Степень пустот не более 10 % [2] |

||

|

1 |

1,4 |

5 |

54,63 |

– |

|

2 |

1,7 |

5 |

53,29 |

– |

|

3 |

2,1 |

5 |

52,00 |

– |

|

4 |

1,8 |

5 |

– |

3,55 |

|

5 |

1,4 |

5 |

– |

6,4 |

|

6 |

2,0 |

5 |

– |

4,4 |

В настоящее время ОАО «ИСС» является лидером в России по объему и качеству изготавливаемых космических аппаратов (КА). Достижение такого высокого результата возможно лишь при комплексном подходе к проектированию, изготовлению и испытанию продукции. На протяжении многих лет в ОАО «ИСС» постоянно проводятся испытания изделий и материалов с целью определения как качества изготовленной продукции, так и степени изменений в материалах, используемых при изготовлении КА под воздействием ВВФ. Существенное место в обеспечении длительного САС КА занимают испытания на надежность как отдельных элементов, так и целых блоков каждого изделия.

КА является сложным многокомпонентным техническим устройством, включающим множество систем. Одной из таких систем является бортовая кабельная сеть (БКС) КА, которая выполняет связующую функцию между бортовыми системами, обеспечивая электропитание и обмен информацией. Фактически, обеспечение надежности БКС является базовым фактором для обеспечения штатного функционирования всего КА. В свою очередь, надежность функционирования БКС зависит от надежности всех ее элементов, среди которых наиболее уязвимыми являются электрические соединители.

В начале 2000-х гг. ОАО «ИСС» одним из первых в России применило новый тип электрических соединителей с извлекаемыми обжимными контактами и обжимные сростки в БКС КА. Это позволило повысить технологичность производства и сократить время изготовления БКС. При заданных условиях эксплуатации надежность данных обжимных элементов обеспечивает САС не менее 15 лет. К сожалению, период летной эксплуатации обжимных соединительных элементов пока недостаточен для того, чтобы на его основе сделать вывод об их реальном максимальном ресурсе. С целью оценки реального ресурса новых соединительных элементов и возможности применения их в более жестких условиях, в ОАО «ИСС» проводятся сравнительные испытания на старение обжимных и традиционных паяных соединений. Эти испытания позволят также собрать данные, необходимые для построения полуэмпирической модели, применимой к новым конструктивным решениям. В данной работе представлены результаты теоретического

описания характеристик обжимных контактов в сравнении с данными экспериментальных измерений.

При изготовлении обжимных соединений прово-

дятся контрольные испытания на падение напряжения, на прочность при растяжении и металлографическое исследование [2].

Результаты данных испытаний для 6 различных образцов обжимных соединений приведены в табл. 1 [3]. Результаты испытаний механических и электрических характеристик показывают, что обжимные

соединения полностью удовлетворяют существующим требованиям [2].

Расчет переходного сопротивления обжимного контакта. Одной из основных характеристик элек-

трического контакта является величина переходного сопротивления. Проведем расчет исходного переходного сопротивления, учитывающий реальные условия изготовления обжимных соединений. Такой расчет необходим для задания начальных условий при моделировании изменения переходного сопротивления контактов под воздействием условий эксплуатации.

Рассчитаем необходимую величину усилия обжатия P k [4], которая соответствует номерам позиции ручки переключателя обжимного инструмента и геометрическим параметрам обжимаемых материалов:

Pk = 1,05 ■ с , ■

( 1 1 ) +

( S d J

= 1078 Н/мм 2 , (1)

где σ s – предел текучести, МПа (для медного сплава σ s = 340 МПа [5]); f – коэффициент сухого трения (для медного сплава f = 1,35 [6]); l 0 – длина области хвостовика контакта, мм, на которую рабочей частью обжимной матрицы прикладывается обжимное усилие ( l 0 = 1,9 мм); d – внешний диаметр хвостовика контакта, мм ( d = 1,73 мм [7]); S – толщина стенки хвостовика контакта, мм ( S = 0,53 мм, определяется согласно [7]).

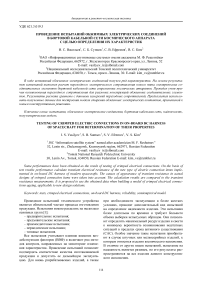

Обжимной инструмент создает обжимное усилие одновременно в 8 точках в 4 областях по периметру хвостовика контакта в соответствии с рис. 1, где 1 – это электрический контакт соединителя; 2 – токопроводящие жилы обжимаемого провода; 3 – контрольное отверстие; 4 – изоляция провода; l 0 – длина участка хвостовика контакта, на которое прикладывается обжимное усилие; l пр – длина участка, с которого происходит контрольное измерение падения напряжения согласно [2].

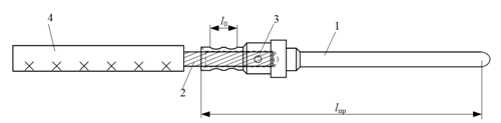

Известно [8], что электрический ток протекает в зоне контакта не по всей кажущейся площади контакта, а через так называемые области а-пятен, являющихся точками непосредственного металлического контакта двух поверхностей и имеющих величину электрического сопротивления стягивания R с . Теори-тически переходное электрическое сопротивление R пер в области обжатия можно представить как сумму параллельных сопротивлений стягивания R с n -го числа а-пятен (рис. 2).

из (1) и используя значение твердости по Бринеллю медного сплава в МПа/мм2, можно рассчитать теоретическое количество точек а-пятен в области обжа-

тия [10]:

Е р • k п • HB

R = • [Ом], (2)

c 2 N • F k

Рис. 1

где ρ – удельное сопротивление меди, Ом·м (ρ = = 1,72∙10-8 Ом·м); k – коэффициент преобразования удельного сопротивления для медного проводника сечением 1 мм2 ( k = 106); HB – твердость медного сплава по Бринеллю.

R^LR,

Рис. 2

На рис. 2: 1 – это области а-пятен с непосредственным металлическим контактом, имеющие сопротивление стягивания; 2 – линии тока; 3 – поверхностная окисная пленка; 4 – области отсутствия контакта; 5 – области квазиметаллического контакта; 6 – металл токопроводящей жилы; 7 – металл хвостовика контакта; h в – максимальная теоретическая высота микровыступов контактных поверхностей.

Рассчитаем характеристики контактирующих поверхностей. Известно, что общее сопротивление электрического контакта R к.общ является суммой двух сопротивлений [9]:

-

- собственное электрическое сопротивление R l . пр соединяемых материалов, измеренное на длине l пр , соответствующей требованиям [2];

-

- сопротивление R пер в зоне перехода «хвостовик контакта – обжимаемый провод», которое представляет собой сумму сопротивлений стягивания R с.

Величину R к.общ можно определить из закона Ома, зная падение напряжения и испытательный ток (см. табл. 1). Теоретическое сопротивление на длине измеряемого участка R l .пр рассчитаем, зная геометрические параметры обжимаемых контактов и проводов. Величину R пер найдем как разницу R к.общ и R l .пр . Результаты расчета приведены в табл. 2.

Так как R пер фактически представляет собой сумму параллельных сопротивлений стягивания R с , соответственно, зная величину давления F k [МПа/мм2], полученную после преобразования обжимного усилия Pk

Таблица 2

Результаты расчета электрических сопротивлений обжимных контактов соединителей

|

№ образца |

Величина сопротивления R к.общ , Ом |

Расчетная величина сопротивления R l .пр , Ом |

Переходное сопротивление i -контакта R пер, Ом |

|

1 |

2,8∙10-4 |

1,02∙10-4 |

1,77∙10-4 |

|

2 |

3,4∙10-4 |

2,37∙10-4 |

|

|

3 |

4,2∙10-4 |

3,17∙10-4 |

|

|

4 |

3,6∙10-4 |

2,57∙10-4 |

|

|

5 |

2,8∙10-4 |

1,77∙10-4 |

|

|

6 |

4,0∙10-4 |

2,97∙10-4 |

Из (2) найдем число а-пятен в области обжатия N :

N =

п • к • р2 • HB

пер k

.

Согласно [10], выражение (3) можно представить в виде

R™а = р • k [Ом].

пер 2 • N • ап

Тогда теоретический средний радиус а-пятна в области обжатия а п

ап = —Р- к — [ мм]. п 2 • N • R пер

Используя выражение (4), определим среднюю ве-

личину сопротивления стягивания R с одного для i -го образца контакта:

R с = [Ом].

2 • a п

Согласно [9], для R пер можно записать:

D 0,12 • р • к • E • h

R- = Рк (1 - И) в [Ом],

а-пятна

откуда можно определить среднюю высоту h в микровыступов на контактной поверхности:

R • Рк • (1 — Н)

h = пер k ( ) [ [мм], в 0,12 • р • к • E

где E – модуль упругости, ГПа (для медного сплава E = 120 ГПа [5]); Pk – прилагаемое обжимное усилие, Н/мм2; μ – коэффициент Пуассона (для медного сплава μ = 0,34 [5]).

Результаты расчетов теоретических параметров а-пятен в области обжатия для 6 образцов приведены в табл. 3.

Таблица 3

Результаты расчета характеристик контактной поверхности обжимных контактов соединителей

|

№ образца |

Количество а-пятен |

Средний радиус а-пятен, мм |

Средняя площадь 2 а-пятна, мм |

Сопротивление стягивания R с одного а-пятна, Ом |

Средняя высота микровыступов h в, мм |

|

1 |

2341 |

2,0∙10-3 |

1,355·10-3 |

0,415 |

5,0∙10-4 |

|

2 |

1306 |

2,7∙10-3 |

2,427·10-3 |

0,310 |

6,7∙10-4 |

|

3 |

730 |

3,7∙10-3 |

4,340·10-3 |

0,232 |

8,9∙10-4 |

|

4 |

1111 |

3,0∙10-3 |

2,854·10-3 |

0,286 |

7,3∙10-4 |

|

5 |

2341 |

2,0∙10-3 |

1,355·10-3 |

0,415 |

5,0∙10-4 |

|

6 |

832 |

3,4∙10-3 |

3,810·10-3 |

0,248 |

8,4∙10-4 |

Таблица 4

Величина электрического сопротивления обжимных сростков R к.общ в зависимости от числа термоциклов

|

№ образца |

R к.общ , Ом |

R к.общ , %, на 622 цикле к циклу 0 |

||||||

|

Цикл 0 |

Цикл 103 |

Цикл 209 |

Цикл 300 |

Цикл 404 |

Цикл 531 |

Цикл 622 |

||

|

Ср1 |

4,4∙10-4 |

4,37∙10-4 |

4,38∙10-4 |

4,36∙10-4 |

4,45∙10-4 |

4,36∙10-4 |

4,36∙10-4 |

–0,930 |

|

Ср2 |

4,38∙10-4 |

4,36∙10-4 |

4,361∙10-4 |

4,359∙10-4 |

4,41∙10-4 |

4,35∙10-4 |

4,35∙10-4 |

–0,685 |

|

Ср3 |

4,34∙10-4 |

4,312∙10-4 |

4,308∙10-4 |

4,314∙10-4 |

4,34∙10-4 |

4,30∙10-4 |

4,29∙10-4 |

–1,15 |

|

Ср4 |

4,31∙10-4 |

4,27∙10-4 |

4,26∙10-4 |

4,27∙10-4 |

4,28∙10-4 |

4,28∙10-4 |

4,25∙10-4 |

–1,39 |

|

Ср5 |

4,41∙10-4 |

4,38∙10-4 |

4,37∙10-4 |

4,38∙10-4 |

4,37∙10-4 |

4,38∙10-4 |

4,36∙10-4 |

–1,13 |

Измерение электрического сопротивления обжимных контактов. В ОАО «ИСС» проводятся испытания обжимных сростков, соединяющих провода в кабелях-типопредставителях, с целью определения допустимых условий их эксплуатации при максимально возможном САС. Испытания на надежность направлены на контроль изменения электрического сопротивления в области обжатия сростка и провода. Условия эксплуатации имитируются термоциклированием в термовакуумной камере в диапазоне квалификационных температур от –110 до +120 оС при давлении 10-5 Па. Образцы обжимных сростков постоянно находятся под токовой нагрузкой. В настоящее время проведено 622 цикла изменения температуры. Контроль изменения электрических характеристик производился примерно через 100 термоциклов. Результаты испытаний приведены в табл. 4.

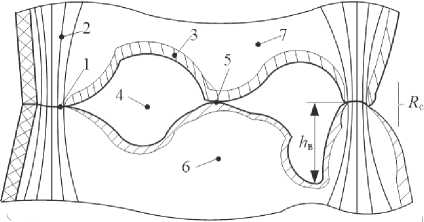

Для наглядности средние значения электрического сопротивления R к.общ испытуемых образцов представлены в виде графиков. Пример графика зависимости электрического сопротивления R к.общ по 5 образцам от количества термоциклов показан на рис. 3.

Рис. 3

Как видно из табл. 4, среднее уменьшение контактного сопротивления в образцах по итогам проведенного этапа испытаний составило порядка 1 %, что указывает на высокую устойчивость обжимных электрических соединений к воздействию знакопеременных температур в условиях вакуума в течение длительного времени.

Результаты контрольных операций по определению механических и электрических характеристик обжимных электрических контактов показывают, что обжимные соединения полностью удовлетворяют существующим требованиям [2]. Испытания обжимных электрических контактов в условиях, приближенных к условиям эксплуатации, показали устойчивость характеристик контактной области обжимных сростков к влиянию внешних факторов.

Результаты расчета сопротивления обжимного контакта находятся в качественном согласии с данными измерений и в пределах одного порядка значений. Необходимо отметить, что отличия (менее 30 %) расчетных значений R к.общ для разных образцов в табл. 2 обусловлены различием конструкционного исполнения соединительных элементов, допусками в длине Δ l пр = (±3–5) мм, с которой происходит измерение падения напряжения, разным типом обжимаемых проводов, величина поперечного сечения которых отличается в два раза. В табл. 4 приведены измеренные значения R к.общ для образцов обжимных сростков и проводов одного типа и сечения. Как видно из табл. 4, разброс значений R к.общ до старения (цикл 0) между образцами не более 3 %.

В целом можно констатировать, что результаты расчета неплохо согласуются с измерениями величины Rк.общ. Измеренные значения в табл. 4 систематически завышены по сравнению с расчетными в табл. 2 в пределах 50 %. Это может быть вызвано тем, что в расчете не учитывается влияние оксидных пленок и структурных изменений токопроводящего металла при обжимке на величину сопротивления. Таким образом, для повышения точности модели необходимо учитывать структурные и геометрические параметры обжимных соединений.

Результаты расчета количества контактных точек, средней площади а-пятен и сопротивления стягивания R с а-пятна в области обжатия отражают состояние обжимных соединительных элементов на стадии изготовления. Для построения модели изменения характеристик контакта необходимо провести расчет изменения площади а-пятен в ходе эксплуатации. Такая модель позволит прогнозировать изменение переходного сопротивления новых конструктивных решений обжимных соединений, выполненных из различных металлов, и оценивать их максимально возможный ресурс с меньшими экономическими затратами.