Пути повышения качества деталей из пкм при вакуумном формовании

Автор: Вешкин Евгений Алексеевич, Постнов Вячеслав Иванович, Абрамов Петр Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-3 т.14, 2012 года.

Бесплатный доступ

В статье рассмотрены методы повышения качества изделий из ПКМ на различных этапах их изготовления. Рассмотрены принципы дегазации связующих от примесей низкомолекулярных веществ находящихся в них и воздушных включений в результате процесса перемешивания. Рассмотрены процессы, повышающие эффективность пропитки армирующих наполнителей связующими. Проанализированы способы оптимизации температурных режимов отверждения связующих и методы контроля данных режимов. Рассмотрены технологические приемы применяемые на различных стадиях процесса формования ПКМ, с целью повышения их качеств.

Полимерные композиционные материалы, связующие, армирующий наполнитель, вакуумное формование, препрег

Короткий адрес: https://sciup.org/148201290

IDR: 148201290 | УДК: 678.5:620.178.38.05

Текст научной статьи Пути повышения качества деталей из пкм при вакуумном формовании

ционной техники также идёт активное внедрение деталей из ПКМ в таких перспективных разработках как МС-21, МТА и др.

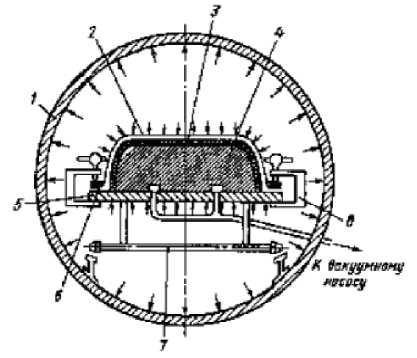

В связи с тем, что детали из ПКМ применяемы в ЛА имеют различную геометрию поверхности, габаритные размеры, структуру и назначение, для их производства приходится применять специфические виды переработки. Основные технологические процессы формования деталей из ПКМ [1] приведены на рис. 1.

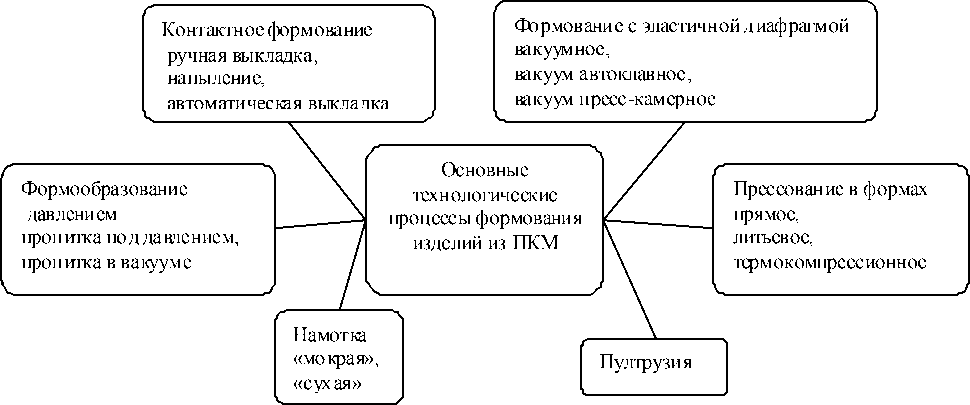

Для авиационной отрасли наиболее распространённое формование с эластичной диафрагмой вакуум-автоклавное и вакуумное. Вакуум-автоклавное формование схематично изображено на рис. 2.

Для изготовления изделий из ПКМ методом вакуум-автоклавного формования в настоящее время в основном применяют препреговые технологии заключающиеся в следующем [9]:

-

- предварительно пропитанный армирующий наполнитель (препрег) раскраивают на заготовки;

-

- выкладывают послойно заготовки препрега на оснастку;

-

- собирают технологический пакет с применением вспомогательных материалов (плён

ка для вакуумного мешка, раздели тельные плёнки, герметизирующие жгуты, дренажные материалы и др.);

-

- формование детали в автоклаве.

Процесс автоклавного формования (рис. 2) осуществляется под действием давления сжатых газов или жидкостей на формуемое изделие, что обеспечивает высокий уровень физико-механических свойств и низкую пористость получаемых пластиков. Однако данный процесс обла-

Рис. 2. Схема вакуум-автоклавного формования деталей из ПКМ:

1– автоклав; 2– вакуумный мешок; 3 – формуемое изделие; 4 –форма; 5 – плита; 6 – прижимное устройство; 7 – тележка; 8 – прижимы для герметизации вакуумного мешка

Рис. 1. Основные технологические процессы формования деталей из ПКМ

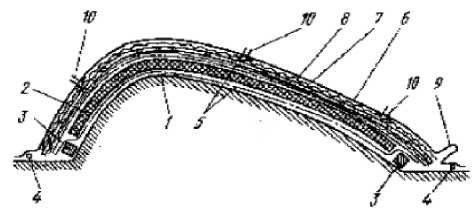

дает рядом недостатков: является очень энергоёмким; оборудование для формования (автоклав) имеет высокую стоимость; необходимо применение дорогостоящей оснастки и технологических материалов, которые должны быть работоспособны при температурах до 180єС и давлениях до 0,7 МПа. [10,11] Кроме того, ввиду увеличения количества деталей из ПКМ в объёме конструкции ЛА до 50% и выше, а также увеличение количества выпускаемых самолётов, возникает необходимость массового производства деталей из ПКМ, что требует применения большого количества автоклавов. В связи с этим всё более распространенным способом изготовления слабонагруженных изделий из ПКМ становиться вакуумное формование [1] (рис 3).

Получаемые таким образом изделия, в виду приложения меньшего внешнего давления формования, проигрывают по эксплуатационным

Рис. 3. Схема вакуумного формования деталей из ПКМ:

1– формообразующая оснастка; 2 – формуемое изделие; 3 – ограничивающие бобышки; 4 – герметизирующий жгут; 5 – разделительные дренажные плёнки; 6 – вакуумный мешок; 7– цулага с дренажными отверстиями; 8 – дренажный слой; 9 – компенсирующая складка; 10 – клапан вакуумной системы характеристикам пластикам, получаемым автоклавным методом.

Для повышения качества изделий из ПКМ наряду с препреговым методом используют «прямые» процессы [12] пропитки наполнителя:

«VARTM» (vacuum assisted resin transfer molding) – технология пропитки наполнителя связующим с последующим отверждением под вакуумным мешком. Заложенный в зазор между оснасткой и вакуумным мешком наполнитель, за счёт созданного под мешком разряжения, пропитывается жидким связующим поступающим под мешок из ёмкости по литьевым трубкам с последующим формованием композиции [13-15].

«RFI» (Resin Film Infusion) – процесс формования с использованием плёночного связующего, разработан для изготовления крупногабаритных конструкций из ПКМ. При использовании метода RFI для пропитки наполнителя применяется расплав связующего в виде плёнки. Толщина плёнки зависит от массы смолы требующейся для пропитки заданного объёма на- полнителя. На плёнку уложенную на оснастку помещается наполнитель. Заложенный между пуансоном и матрицей пакет помещают в вакуумный мешок для пропитки и отверждения с приложением давления. Пропитка наполнителя происходит в процессе нагрева за счёт снижения вязкости связующего и воздействия вакуумного давления [14, 16].

Но следует отметить, что указанные технологии изготовления деталей из ПКМ не гарантируют получение низкопористых ПКМ, это связано с состоянием связующего, наполнителя, протеканием режима отверждения и т.д. в процессе их формования.

Одним из важнейших условий получения качественных пластиков с заданным уровнем механических и эксплуатационных свойств является уменьшение их пористости за счёт снижения факторов влияющих на пористость деталей из ПКМ на всех этапах их изготовления.

Рассмотрим пути повышения качества деталей из ПКМ полученных методом вакуумного формования, при:

-

- изготовлении связующего;

-

- пропитке наполнителя;

-

- отверждении детали.

Изготовление связующих

Технические связующие (смолы) содержат примеси низкомолекулярных веществ – не прореагировавших или побочных продуктов синтеза. Помимо летучих веществ от низкомолекулярных продуктов растворителей смолы содержат воздух, растворенные инертные газы и частицы влаги, ухудшающие качество отвержденных материалов, в следствии нарушения монолитности полимерной матрицы. Для уменьшения содержания данных веществ используют термовакуумирование смол в термокамере, что способствует дегазация и удалению примесей летучих веществ из смол [17]. Более эффективным является метод очистки смол от низкомолекулярных веществ в плёночном дистилляторе, при этом процесс дегазации и очистки смол от летучих веществ, происходит в тонких плёнках, при повышенных температурах под вакуумом, что способствует интенсификации процесса, удаляется 76-96 % примесей летучих веществ, в зависимости от количества раз их перегонки [18]. В зарубежной литературе описана также система непрерывной дегазации связующего непосредственно перед пропиткой наполнителя. Данная система встроена в канал подачи связующего [19].

Существует так же метод ультразвуковой обработки эпоксидных связующих для интенсификации удаления летучих веществ присутствующих в них. Кроме того, вибровоздействие на связующее в процессе обработки приводит к по- вышению адгезии связующего к арамидному волокну и к возрастанию прочности ПКМ [20].

Для большей эффективности дегазации (деаэрации) применяют различные добавки типа BYK [21] способствующие удалении газов из связующих. Применение таких добавок также способствует диспергации отвердителя в связующем, что улучшает свойства отверждённых пластиков. Стоит отметить, что встречаются связующие которые и после длительного термовакуумирования и фор-полимеризации продолжают выделять летучие вещества (продукты реакции отверждения), для их переработки приемлем только метод вакуум-автоклавного формования.

Пропитка наполнителя

Как отмечалось ранее в большинстве случаев изготовление ПКМ ведётся с использованием препрегов, поэтому снижение содержания летучих веществ в препреге на стадии его изготовления тоже немаловажная задача.

Изготовление препрегов путём пропитки наполнителя окунанием в ванну с жидким пропитывающим составом (раствором или расплавом) широко распространенная техно-логическая схема. Однако с повышением вязкости связующего (особенно в расплаве) число воздушных включений, т.е. непропитанных каналов, возрастает. При некотором критическом значении воздушные каналы становятся непрерывными, т.е. сердцевина жгута остается непро-питанной — сухой жгут оказывается в полимерной «рубашке». Для борьбы с данной проблемой применяются различные технологические решения: перегибы наполнителя в пропиточной ванне; некапиллярная пропитка (расширение жгута); отжим связующего через валы и др. [9].

Для оптимизации процессов пропитки необходимо применение связующих с определёнными реологическими свойствами, обеспечивающие наилучшее смачивание волокон наполнителя. За счёт варьирования составов композиций, их молекулярных характеристик (молекулярной мас-сы-ММ, молекулярно-массового распределения ММР, фракционного состава, средней молекулярной массы- ММср) осуществляется изменение реологических (вязкостных) свойств связующих, что также даёт возможность регулировать процесс отверждения, усадку, структуру полимерной матрицы и свойства ПКМ на их основе [22, 23].

Для получения препрега с минимальным содержанием летучих веществ известен способ вакуумной пропитки наполнителя расплавным методом. При этом весь процесс пропитки происходит в вакуумной камере, что обеспечивает удаление летучих веществ из препрега и сводит на нет риск захлопывания воздуха в жгуте наполнителя [24].

Применение ультразвукового воздействия на препрег обеспечивает более качественная пропитку наполнителя и интенсифицирует процесс удаления летучих веществ и воздуха из препрега [20, 25]. Это происходит в результате разогрева свя-зующего энергией, переносимой УЗК, при этом уменьшается его вязкость, оно прогоняется через слой материала на противо-полож-ную сторону.

Так же описан метод [26] с дозированным посыпанием на поверхность армирующего наполнителя связующего в виде порошка, в котором минимальное количество летучих веществ, с последующей выкладкой слоёв в пакет и его формованием под прессом. Известен метод двухстадийного изготовления препрега [27] с использованием расплава связующего в виде плёнки, с пониженным содержанием летучих веществ. На первой стадии изготавливается плёночное связующее на разделительной бумаге. На второй - изготовленное плёночное связующее прикатывается к армирующему наполнителю но не пропитывает его (семипреги), что улучшает деаэрацию на стадии вакуумировании технологического пакета.

Известен способ обработки препрега высоким давлением (0,8-3,5 тыс. атм.), что позволяет повысить прочность композиционного материала и уровень реализации прочности армирующего волокна [28].

В свою очередь наполнители различных типов также имеют на поверхности включения веществ (замасливатели, примеси, сорбированную влагу), которые влияют на качестве пластика. Для их удаления с поверхности волокон используется метод термообработки наполнителя перед пропиткой их связующим [24]. Этот процесс можно сочетать с действием ультразвука на волокно, что интенсифицирует процесс и активирует поверхность волокон [20]. Так же для большей эффективности применяют термовакуумирование наполнителя, то есть сушка в вакуумной камере. Цель вакуумирования и сушки заключается в удалении летучих веществ и влаги из микротрещин и межволоконного пространства в нитях наполнителя для свободного проникновения в них связующего. Очистка стекловолокнистого наполнителя тлеющим разрядом, что позволяет получать высококачественные и водостойкие пластики из-за повышения адгезии на границе волокно-матрица [29].

Отверждение детали

Наиболее ответственной и важной в технологическом процессе изготовления изделий из ПКМ является операция отверждения, так как на этой стадии формируются основные физико- механические свойства, состав, структура и геометрические характеристики изделия [30-32].

Совместная работа полимерной матрицы и армирующих элементов в стеклопластиках обеспечивается наличием качественной (без пор) границей раздела фаз. Взаимодействие полимерной матрицы с поверхностью стекловолокна определяет особенности структуры граничного слоя, расположение макромолекул в граничных слоях, а также подвижность молекулярных цепей, их релаксационные и другие свойства, что в целом влияет на эксплуатационные свойства изделий из ПКМ. При изучении поверхностных явлений в макромолекулярных системах необходимо использование теоретических моделей, которые позволяют давать априорные оценки поведения молекулярных цепей в граничном слое и возможных способах управления процессами, происходящими на границах раздела в полимерных композитах с целью создания ПКМ с комплексом требуемых свойств [33-36].

Для выбора температурного режима отверждения изделий из ПКМ учёные активно исследуют кинетику отверждения связующих различными методами [37-42]: электрическим, вискозиметрией, ИК-спектроскопией, ультразвуковым, термическим анализом. Данные исследования позволяют подобрать оптимальные температурно-временные ступеньки отверждения, для реализации свойств пластиков. Также некоторые из этих методов используют для контроля полноты процесса отверждения деталей из ПКМ [43,44].

Известны также технологичесие приемы для улучшения свойств пластиков на стадии отверждения. Процесс формования ПКМ под двойным вакуумным мешком [45] представляет собой следующее: на традиционно изготовленный вакуумный мешок ставится жёсткий короб, а поверх него делается еще один вакуумный мешок. На начальном этапе формования в обоих мешках создаётся разряжение. Это даёт возможность создать разряжение под нижним мешком, не прилагая давления на заготовку из ПКМ, что обеспечивает лучшую дегазацию полимерного связующего на первоначальной стадии формования.

Так же для более эффективной дегазации выложенного технологического пакета на стадии вакуумного формования ПКМ применяют «подформовки» [46], когда выложенный пакет слоёв препрега уплотняетчя под вакуумным мешком, с разряжением 0,04-0,01 МПа не менее 2 ч, при 15-30 оС. В процессе выдержки дополнительно предлагается периодически 1-2 раза в час соединять полость под вакуумным мешком на несколько минут с атмосферой и повторно создавать разряжение. Далее проводится процесс отверждения.

Повысить качество пластиков получаемых вакуумным формованием, позволяет применение изменение давления формования на режиме (пульсирующий вакуум)[47]. При этом значение разряжения под мешком меняется в определённом интервале в течении всего процесса формования. Применение данной схемы позволяет снизить пористость в деталях из ПКМ формуемых вакуумным способом.

Анализ методов повышения качества деталей из ПКМ получаемых методом вакуумного формования, показал, что широко изучены стадии изготовления препрегов, отверждения связующих, контроля процесса отверждения, в меньшей степени изучены стадии подготовки связующих: их очистки и регулирования технологических для дальнейшей переработки. В связи с тем, что именно состояние связующих оказывает огромное влияние на пористость деталей из ПКМ, необходимо разработать процесс его подготовки.

Список литературы Пути повышения качества деталей из пкм при вакуумном формовании

- Буланов И.М., Воробей В.В. Технология ракетных и аэрокосмических конструкций из композиционных материалов. М.: МГТУ имени Н. Э. Баумана, 1998

- Васильев В.В., Протасов В.Д., Болотин В.В. и др. Композиционные материалы. М.: Машиностроение, 1990. 512 с.

- Михайлин Ю.А. Конструкционные полимерные композиционные материалы. М.: НОТ, 2008.

- Лахтин Ю.М., Лонтьев В.П. Материаловедение. М.: Машиностроение. 1990. 528 с

- Зорин В.А. Опыт применения композиционных материалов в изделиях авиационной и ракетно-космической техники//Конструкции из композиционных материалов. 2011. № 4.

- On The Wire: Resin Infusion Gains Speed in Aircraft Structures//Advanced Composite Keys Issue 6. Abaris training, 2005.

- Didier LANG, Aerospace structures: current trends//Composites RTM infusion 2009

- Bob Griffiths, Innovative use of international supplier base to revolutionize aircraft manufacture//High-Performance Composites. 2005.

- Цыплаков О.Г. Научные основы технологии композиционно-волокнистых материалов. Пермь, 1974.

- HexPly 8552. Product DataSheet, Hexcel Corporation. Publication No. FTA 072c, 2008.

- Cycom 977-2. Product DataSheet, Cytec Engineered Materials. Publication11/15/95 (Rev.E) 012102, 1995.

- Advanced Fibre-Reinforced Matrix Products for Direct Processes. Hexcel Corporation. Publication No. ITA 272a, 2007.

- Loos A.C. Low cost fabrication of advanced polymeric composites by resin nfusion process//Сomposite Mater. 2001. №10.

- By Karen Fisher Mason «Autoclave Quality Outside the Autjclave»//Composites High-Performance, March 2006.

- Schindler Guy. High quality, cost effective, high-temperature molds utilizing the vacuum assisted, resin transfer molding process (VARTM), Airtech International, Inc.

- HexPly М36. Product DataSheet, Hexcel Corporation. Publication No. FTU 116b, 2002.

- Крель Э. Руководство по лабораторной перегонке. Пер. с нем. Под ред. В.М. Олевского. М.:Химия. 1980.

- Бондаренко А.А., Харахаш В.Г., Скринник Н.И. Очистка эпоксидных смол и отвердителей от летучих веществ на пленочном дистилляторе//Пласт. массы. 1986. №1.

- Md Afendi, W.M. Banks, D. Kirkwood, «Bubble free resin for infusion process//Composites. A. 2005 36. №6, Pp-739-746.

- Кудряченко В.В., Федоткин И.М., Колосов А.Е., Сивецкий В.И. Использование ультразвука в технологии формования тканых полимерных композитов//Экотехнологии и ресурсосбережение. 2001. № 6

- Сайт www.BYK.com. URL: www.BYK.com/additives. (Дата обращения 12.09.2012).

- Грушко В.Е., Гримайловская Т.П., Берези Н.М. Реологичесие свойства связующих//Авиационные материалы 1990. №2.

- Влияние молекулярных характеристик эпоксидных олигомеров и их смесей на реологические свойства/П.В. Суриков, А.Н. Трофимов, Е. И. Кохан, И.Д. Симонов-Емельянов, Л.К. Щеулова, Л.Б. Кандырин//Пласт. массы. 2009. №9.

- Постнов В.И., Залевский Н.Г., Сатдинов А.И. Способ пропитки длинномерного наполнителя и установка для его осуществления. Пат. РФ № 2145922. 2000. Бюл. №6

- Применение ультразвука при пропитке стеклопластиковых деталей // Е.А. Курочкин, Р.П. Орлова, А.Ю. Филимонов, А.Б. Лебедев, М.В. Слисков // Авиационная промышленность. 1990. №5.

- Aruderuto Shimon Bueruhoisu, Furanshisukusu Petorusu Maria, Yan Buan Tsurunhouto. Manufacture of composite material, composite material, and molded article made therefrom//JP2255838, 1990-10-16

- Prepreg technology, Hexcel Registered Trademark, Hexcel Corporation Publication No. FGU 017b, March 2005

- Гуняев Г.М., Ильченко С.И., Румянцев А.Ф., Петров И.В., Ильиченко А.А., Филиппова Е.Ю., Садкова Т.И., Деев И.С., Михайлов В.В. и др. Способ получения композиционного материала, патент SU 1676187 А1.

- Трофимов Н.Н., Кузнецов А.А., Натрусов В.В., Гильман А.Б., Драчёв А.И. и др., патент RU 2270207 С2, Способ подготовки стекловолокнистого наполнителя к нанесению полимерного связующего.

- Козлов В.Н., Акимов А.И., Фатыхов М.А. Зависимость механических свойств композиционных материалов от температкрного режима полимеризации//Инженерная физика. 2009. №9.

- Фатыхов М.А., Еникеев Т.И., Акимов И.А., Механические свойства композиционных материалов в зависимости от температурного режима их отверждения//Вестник ОГУ. Естественные и технические науки февраль .-2006. Т.2. №2. -С 87-92

- Дмитриев О.С., Кириллов В.Н., Зуев А.В., Черепахина А.А. Влияние типа наполнителя на оптимальные режимыотверждения толстостенных ПКМ//Клеи, герметики, технологии 2011. №11,

- Формирование граничных слоёв в стеклопластиках/А.Н. Трофимов, В.С. Копытин, В.М. Комаров, Г.А. Симакова, И.Д. Симонов-Емельянов//Пластические массы. 2009. №4.

- Чубарова М.А., Гуняев Г.М., Селикова М.Г. Формирование поверхности раздела в углепластиках//Авиационная промышленность 1987. №7.

- Кудинов В.В., Корнеева Н.В., Крылов И.К. Армированные пластики//Технология металлов. 2006. №7.

- Горбаткина Ю.А. Адгезионная прочность в системах полимер-волокно. М.: Химия 1987.

- Диэлектрические исследования низкотемпературного отверждения эпоксидной смолы ЭД-20/И.А. Чернов, Т.Р. Дебердеев, Г.Ф. Новиков, Р.М. Гарипов, В.И. Иржак//Пластические массы. 2003. №8.

- Оптимизация режимов отверждения связующего СП-97ВК и получение стеклопластика на его основе // Т.П. Гримайловская, Н.Б. Белякова, Б.А. Киселёв, В.Н. Шелгаев // Авиационные материалы. 1986. №2.

- Никитин К.Е. Новые микропроцессорные средства для неразрушающего контроля структуры, состава и свойств полимерных композитов на различных стадиях их производства//Заводская лаборатория. 1993. Т.59. №3. С 31-34

- Практикум по химии и физике полимеров: Учеб. изд./Н.И. Авакумова, Л.А. Бударина, С.М. Двигун, А.Е. Заикин,Е.В. Кузнецов, В.Ф. Куренков. М.: Химия, 1990. 304 с.

- Изучение процесса отверждения реакционноспособныхолигомеров методом вискоземетрии/С.О. Солин, А.Л. Тринисова, И.А. Крючков, С.И. Казаков, М.Л. Кербер, И.Ю. Горбунова//Пластические массы. 2008. №5.

- Цопа В.А., Зубаткин В.А., Рябовол А.А., «Способ изготовления изделий из пластиков горячего отверждения», патент, SU 1781070 А1ММ 1.595-УНТЦ-437-2011 «Контроль процесса отверждения полимерной матрицы в полимерных композиционных материалах (ПКМ)». ВИАМ, 2011

- Лебедев А.Б. Электрические методы контроля степени отверждения полимерных связующих//Неразрущающие методы контроля. Выпуск 2, М: ВИАМ.

- Hou Tan-Hung, Jensen Brian J., Double vacuum bag process for resin matrix composite manufacturing//US 7186367, 2007-06-03.

- Попов А.Г., Аминов И.А., Лебедев С.А., Ривин Г.Л. Патент RU 95109951 А1, Способ изготовления многослойной панели из композиционного материала.

- Jack A Woods, Andrew E. Modin, Robert D. Hawkins. Controlled atmospheric pressure resin infusion process. Patent No.: US 7,334,782 B2. Feb. 2008.