Пути повышения производительности пильного джина

Автор: Рустам Сулойманов, Алишер Усманкулов, Фазлиддин Эгамбердиев, Эльмира Мухаметшина, Гулом Бектуриев

Журнал: Современные инновации, системы и технологии.

Рубрика: Прикладные вопросы и задачи применения систем и технологий

Статья в выпуске: 5 (2), 2025 года.

Бесплатный доступ

В статье исследованы пути повышения производительности пильного джина за счет модернизации конструкции колкового барабана в лабораторном 30-пильном джине-питателе-очистителе 5ДП-130. Цель работы - сокращение простоев, улучшение качества волокна и семян, а также повышение эффективности очистки хлопка. Проведены сравнительные испытания модернизированной модели с существующим аналогом при обработке хлопка влажностью 7,7% с содержанием сорных примесей 1,38%. Результаты показали, что использование усовершенствованного колкового барабана с зазором ячеек 14–18 мм снизило содержание сорных примесей в хлопке до 1,20–1,25% (против 1,38% исходно) и улучшило качество волокна на 0,01 абс.%. Эффективность очистки повысилась на 3,2 абс.%, обеспечив стабильную работу джина без накопления сырья в устье камеры. Зафиксировано ускорение выхода семян из рабочей зоны при сохранении их тонкости на уровне 10,5%. Степень повреждения семян уменьшилась с 3,14% до 2,89%, а при использовании 30-пильного джина - с 0,05 абс.% до 0,11 абс.%. Модернизация конструкции подтвердила возможность оптимизации технологических параметров джина для повышения его производительности и снижения потерь. Результаты могут быть применены в хлопкоочистительной промышленности для минимизации простоев и улучшения качества конечной продукции.

Пильный джин, питатель-очиститель, колковый барабан, хлопок, волокно, семена, эффективность очистки, производительность, загрязненность, повреждение, качество

Короткий адрес: https://sciup.org/14133032

IDR: 14133032 | DOI: 10.47813/2782-2818-2025-5-2-5001-5010

Текст статьи Пути повышения производительности пильного джина

DOI:

Производство качественной готовой продукции в текстильной промышленности непосредственно связано с качеством волокна, которое является одним из основных факторов. Хлопковое волокно производится на хлопкоочистительных предприятиях, и особое внимание уделяется качеству и количеству производимого на предприятиях волокна. Для получения качественного волокна на хлопкоочистительных предприятиях необходимо эффективно очищать хлопок и волокно в технологической системе [1].

В последние годы производство трудноочищаемых сортов хлопка, таких как С6524, Ан-Баявут-2, Порлок-1, Наманган-77, Султон и других селекционных сортов хлопка в нашей Республике составляет в среднем 75% от общего объема производимого хлопка. В трудноочищаемом селекционном сорте хлопка высока степень прилипания мелких примесей к волокну хлопка, и отделение таких примесей от состава волокна в необходимом количестве не удается. Кроме того, в целях облегчения ручного труда и снижения дополнительных затрат, из года в год увеличиваются и расширяются объемы сборки хлопка машинным способом. Исследования, проведенные по качеству хлопка, поступающего на хлопкоочистительные предприятия, показали, что уровень примесей в хлопке, собранном машинным способом, выше, чем в хлопке, собранном вручную, и составляет в среднем по Республике 10-15% [2].

На хлопкоочистительных предприятиях для очистки хлопка от мелких и крупных примесей применяется хлопкоочистительный агрегат УХК. Согласно скоординированной технологии первичной обработки хлопка (ПДИ70-2017) эффективность очистки хлопкоочистительного агрегата УХК составляет до 80-90%. Результаты исследований, проведенных на производстве, показали, что эффективность очистки хлопкоочистительного агрегата УХК составляет в среднем 70-80% при очистке высоко- и низкосортного хлопка, что в среднем на 10% меньше эффективности очистки, указанной в паспорте [3]. Из-за недостатков конструкции агрегата агрегат не имеет возможности очищать хлопок в несколько стадий и на большую глубину. Добавление в хлопкоочистительный агрегат УХК дополнительного хлопкоочистительного оборудования для повышения эффективности создает проблемы в технологической системе при установке этого оборудования. В этом случае наряду с дополнительными затратами электроэнергии и повышенными затратами взаимодействие хлопка с несколькими вращающимися рабочими органами значительно увеличивает обрывность волокна в хлопке, а в процессе очистки хлопка накопление дефектов и примесей в волокне превышает норму, что отрицательно сказывается на качестве волокна. Поэтому для улучшения качества получаемого волокна путем эффективной очистки средневолокнистого хлопка и обеспечения бесперебойной работы джина путем распределения хлопка в рабочей камере джинов, а также для повышения производительности работы джинов применяются питатели [4].

Пильные джины с питатель-очистителем очистки хлопка от сорных примесей ранее производились в США. До 1950 года на хлопкоочистительных предприятиях нашей республики перед очисткой хлопка, произведенного в США, использовались пильные джины, имеющие питатель-очиститель, очищающий мелкие и крупные примеси. Например, на хлопкоочистительном предприятии «Пахта Арол» Джизакской области использовались 76 пильных джинов производства американской фирмы «Континентал Мосс Гордин». Пильный джин состоит из двух частей, питателя-очистителя и части, которая отделяет волокно от семян.

Питатель-очиститель имеет много рабочих органов, которые очищают хлопок от мелких и крупных примесей. Потребляемая питателем-очистителем электроэнергия составила 6,2 кВт/ч. За счет большого количества рабочих органов в питателе его высота составила 2,0 м. Показано, что эффективность очистки питателя составляет в среднем 24,2% при очистке высокосортного хлопка, что в среднем на 12% меньше эффективности очистки в технических характеристиках [5]. Засоренность очищенного хлопка составила в среднем 1,0 %. Количество хлопка, отделяемого в отходы при очистке хлопка, было высоким и составляло в среднем 16% по отношению к массе отходов. Для отделения и очистки этого хлопка от отходов и передачи его в технологию было использовано дополнительное оборудование, а также тратится дополнительная электроэнергия.

При очистке высококачественного хлопка-сырца на питателе-очистителе средняя производительность джина составила 1236 кг/ч, что показало, что производительность паспорта джина в среднем на 30,2% ниже производительности паспорта джина.

Опушенность семян, полученных из джина, в среднем составляет 15,36%, что на 4,9 (абс.) % выше по «Отраслевым стандартам полной опушенности семян после пильного джина», а в составе джинированной семени частично сохраняется ткацкое волокно. После процесса джинирования, при волокнировании семян, оставшееся в семенах ткацкое волокно добавляется к линту. Это в свою очередь отрицательно сказывается на общем количестве полученного волокна.

Для уменьшения этих недостатков зарубежных джинов были проведены исследования, и к 1950 году были использованы четырехбарабанные питатели-очистители типа 3ХАД, локализованные в пильных джинах [6]. Эффективность очистки питателя-очистителя составляла в среднем 7-10% при очистке высоко-и низкосортного хлопка, причем питатель очищал хлопок только от мелких примесей. Кроме того, на последней рабочей части питателя, после шпагата держателя, при провеивании хлопок скользил в комковом состоянии, не растекаясь, и с малой скоростью (в среднем 1 м/сек) попадал в рабочую камеру.

В результате сырцевой вал в камере не подавал своевременно на вал необходимое количество хлопка, а вал не вращался с необходимой скоростью, и в валу происходили застревания, что вызывало частые остановки джина. В результате рабочая производительность джина была низкой, в среднем 5 кг/пило-час на пилу.

К 1960 году объемы хлопкоуборочного производства увеличились, и хлопкоочистительные машины типа 3XAD поставляли хлопок высокого и низкого качества, собранный вручную, а также сам джин не отвечал отраслевым требованиям по эффективности очистки при удалении мелких примесей из хлопка, собранного с помощью машины.

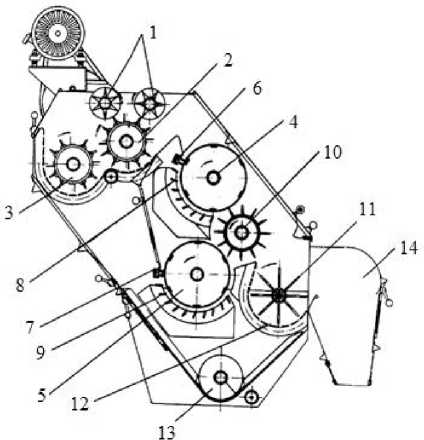

На основе проведенных исследований по повышению эффективности работы джина за счет эффективной очистки хлопка в самом джине разработан питатель-очиститель типа ЧПВ-4,5 для пильных джинов. В конструкцию ЧПВ-4,5 входят питающие ролики - 1, колково-планчатые барабаны - 2, сетчатая поверхность - 3, пильные барабаны - 4, 5, фиксирующие щетки - 6, 7, колосниковые решетки - 8, 9, разделительный планчатый барабан - 10, шпагат уловитель - 11, сетчатая поверхность - 12, шнек для отходов - 13 и желоб для выгрузки хлопка - 14 (рис. 1). Средняя эффективность очистки питателя-очистителя типа ЧПВ-4,5 при очистке хлопка, собранного вручную и машинным способом, составила до 55%. При этом за счет снижения содержания улюка и примесей содержание примесей хлопка снизилось на 0,5 (абс.) %. Но эффективность очистки ЧПВ-4,5 высокая.

1- ПИТАЮЩИЕ РОЛИКИ ; 2- КОЛКОВО - ПЛАНЧАТЫЙ БАРАБАН ; 3, 12- СЕТЧАТЫЕ ПОВЕРХНОСТИ ; 4, 5- ПИЛЬНЫЕ

БАРАБАНЫ ; 6, 7- ФИКСИРУЮЩИЕ ЩЕТКИ ; 8, 9- КОЛОСНИКОВЫЕ РЕШЕТКИ ; 10- ПЛАНЧАТЫЙ БАРАБАН ; 11- ШПАГАТ УЛОВИТЕЛЬ ; 13- ШНЕК ДЛЯ ОТХОДОВ ; 14- ЖЕЛОБ ДЛЯ ВЫГРУЗКИ ХЛОПКА .

РИСУНОК 1. СХЕМА ПИТАТЕЛЯ - ОЧИСТИТЕЛЯ ТИПА ЧПВ -4,5.

figure 1. diagram of the feeder-cleaner type ЧПВ-4,5.

Однако он не был запущен в производство. Одной из основных причин этого было то, что из-за чрезмерного измельчения хлопка в очистителе увеличивалась форма хлопка, а вращение шпагата уловителя 11 вызывало отбрасывание хлопка в сторону планчатым барабаном 10, из-за чего часть хлопка вращалась вокруг планчатого барабана 10 и отбрасывалась на пильные барабаны 4 и 5, что приводило к заклиниванию хлопка в процессе. При этом при очистке хлопка от крупных примесей в пильных барабанах питателя хлопка происходило частичное разделение хлопка на отходы вместе с крупными примесями. Для отделения и очистки этого хлопка от состава отходов и передачи его в технологию использовалось дополнительное оборудование, а также потреблялась дополнительная электроэнергия. Кроме того, чрезмерное измельчение хлопка в питателе вызывало его скопление на входе в рабочую камеру и приводило к снижению скорости вращения сырцевого валика в фартуке рабочей камеры.

В результате рабочая производительность джина снизилась в среднем на 20-30% и составила 8 кг/час на пилу. Из-за низкой производительности питателя-очистителя и перевода хлопка в отходы технологическое требование, предъявляемое питателю, не было выполнено.

МЕТОДЫ И МАТЕРИАЛЫ

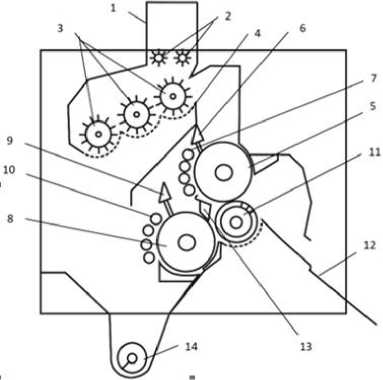

В целях существенного сокращения потерь продукции за счет внедрения современных технологий первичной обработки хлопка, экономии электроэнергии и запасных частей, повышения качества выпускаемой продукции в 2009 году Джуминское хлопкоочистительное предприятие Самаркандской области было оснащено оборудованием и технологией китайской компании «Лебедь» [7]. На технологическом предприятии установлены джины MЙ-171 с 171 пилой для очистки хлопка от волокнистых отложений. Этот джин также состоит из двух частей: питательноочистительной части, очищающей хлопок от мелких и крупных примесей, и отделительной части хлопка от семян. Питательноочистительная часть аналогична джину «Империал-170», а ее конструкция состоит из шахты 1, питающих роликов 2, трех расположенных в наклонном положении под ним колковых барабанов 3, очищающих хлопок от мелких примесей.

Система очистки состоит из колосниковой решетки - 4, разделяющей примеси на отходы, верхнего и нижнего пильных барабанов - 5, 8, очищающих хлопок от мелких и крупных примесей, колосников - 7, 10, отделяющих мелкие и крупные примеси, разделительного барабана - 11, фиксурующих щеток - 6, 9, люка -12, направителя - 13 и шнека для мусора - 14 (рис. 2). Высота питателя-очистителя составляет 2,5 м, что на 1,5 м выше питателя-очистителя на местных пильных джинах. Общее потребление электроэнергии питателем-очистителем составляет 12,1 кВт/ч, что в среднем на 9 кВт/ч больше электроэнергии питателя-очистителя на местных питателях-очистителях пильного джина [8].

Выборка с исходной влажностью 9,6% и 12,4%, примесями 3,7% и 10,9% для изучения влияния питателя-очистителя джина MЙ-171 на эффективность очистки, производительность джина, качество выпускаемой продукции проводились на селекционном сорте хлопка Омад.

1- ШАХТА ; 2- ПИТАЮЩИЕ РОЛИКИ ; 3- КОЛКОВЫЕ БАРАБАНЫ ; 4- КОЛОСНИКОВЫЕ РЕШЕТКИ ; 5- ВЕРХНИЙ ПИЛЬНЫЙ БАРАБАН ; 6- ФИКСИРУЮЩАЯ ЩЕТКА ; 7-

КОЛОСНИКИ ; 8- БАРАБАН С НИЖНЕЙ ПИЛОЙ ; 9- ФИКСИРУЮЩАЯ ЩЕТКА ; 10- КОЛОСНИК ; 11- РАЗДЕЛИТЕЛЬНЫЙ БАРАБАН ; 12- ЛЮК ; 13- НАПРАВИТЕЛЬ ;

14- ШНЕК ДЛЯ МУСОРА .

Рисунок 2. Принципиальная схема питателя- ОЧИСТИТЕЛЯ ПИЛЬНОГО ДЖИНА MЙ-171. figure 2. schematic diagram of the my-171 saw gene feeder-cleaner.

Экспериментальные исследования проводились на хлопке I и III сортов, 2 класса. Влажность хлопка, подаваемого на питатель-очиститель джина, составляла в среднем 7,2% и 9,3%, а примесей – в среднем 1,3% и 2,2% [12, 13]. После очистки на питатель-очистителе джина примесей очищенного хлопка было в среднем 1,0% и 1,6% соответственно. При этом эффективность очистки питателя-очистителя джина составляет в среднем 23,1% и 27,3%, что в среднем на 13 (абс)% и 15 (абс)% выше эффективности очистки местного питателя-очистителя по сортам, но в среднем на 9 (абс)% и 11 (абс)% показало, что она меньше %. При очистке хлопка количество хлопка, отделенного от питателя-очистителя в отходы, по отношению к массе отходов составило в среднем 17,3% и 21,6% по видам. Производительность джина при очистке хлопка-волокна в среднем по сортам составила 1684 кг/ч и 1231 кг/ч, что на 26,8% и 31,6% ниже паспортной производительности джина. Массовая доля дефектного волокна и примесей в волокне после джинирования составляет в среднем 3,29% и 4,86%, мохнатость семян – 14,83% и 16,4% [9,10], уровень опущенности – 4,3 (абс.) % и оказался выше на 2,8 (абс.) % [16].

В период проведения научноисследовательских работ в ряде случаев при очистке хлопка в питателе-очистителе возникали заторы. Особенно часто данная ситуация повторялась при очистке низкосортного хлопка. Кроме того, при очистке низкосортного хлопка-волокна в рабочей камере джина возникали засоры, что приводило к его частой остановке.

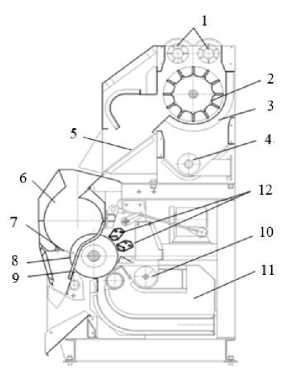

В настоящее время на хлопкоочистительных предприятиях в основном используются пильные джины марки 4ДП-130 и 5ДП-130 [11]. Очистка хлопка от мелких примесей на этих хлопкоочистительных предприятиях в 1970 году использовались питатели-очистители (рис. 3, 4).

Результаты исследований эффективности работы пильного питателя-очистителя джина 5ДП-130 показали, что эффективность очистки хлопка-сырца высшего и низшего сорта в среднем составила 9,0% и 10,28% по сортам, что в среднем на 6-8% меньше эффективности очистки питателя-очистителя в технической характеристике джина. Кроме того, из-за конструкции роликов питателя и колкового барабана в питателе-очистителе, ролики питателя неравномерно подавали хлопок в колковый барабан. Установлено, что колковый барабан не распределял хлопок в необходимом количестве по сетчатой поверхности, установленной вокруг него, и не отделял от хлопка мелкие примеси в необходимой степени. При этом наблюдалось, что хлопок не распределялся в рабочей камере, что приводило к частым засорам в рабочей камере и не увеличивалась скорость вращения сырьевого вала.

1- ПОДАЮЩИЕ РОЛИКИ ; 2- КОЛКОВЫЙ БАРАБАН ; 3-

СЕТЧАТАЯ ПОВЕРХНОСТЬ ; 4- ШНЕК ДЛЯ МУСОРА ; 5-

КАНАЛ ; 6- РАБОЧАЯ КАМЕРА ; 7- СЕМЕННАЯ ГРЕБЕНКА ; 8-

ПИЛЬНЫЙ ЦИЛИНДР ; 9- КОЛОСНИКИ ; 10- ШНЕК ДЛЯ

УЛЮКА ; 11- ВОЗДУШНАЯ КАМЕРА ; 12- ОТДЕЛЯЮЩИЙ

КОЛОСНИК .

В результате производительность джина при очистке хлопка высшего и низшего сорта составила в среднем 1326 кг/ч и 1118 кг/ч и показала, что она на 26,3% и 34,2% меньше паспортной производительности работы. За период проведения исследовательских работ в очистительном двигателе необходимое количество мелких примесей остается в хлопке без их удаления из хлопка, и они удаляются в процессе очистки хлопка.

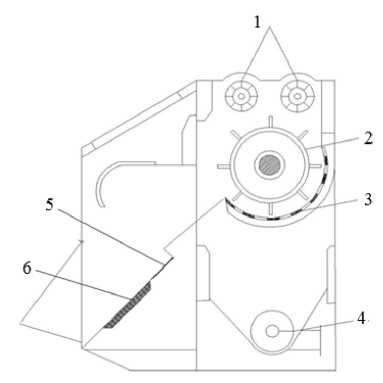

Добавление улюка в волокно вызвало резкое увеличение примесей волокна, что привело к снижению качества волокна. В результате проведенных исследований разработана схема усовершенствованного колкового барабана для питателя-очистителя хлопка-волокна, который эффективно очищает хлопок от мелких примесей, повышает эффективность очистки питателя и улучшает качество волокна при очистке хлопка-волокна. Согласно схеме, колки на барабане расположены в шахматном порядке относительно друг друга, а барабан имеет по поперечному сечению 12 штук. Чертежи лабораторного опытного экземпляра предлагаемого колкового барабана были подготовлены в конструкторском отделе АО «НЦ хлопковой промышленности» и изготовлены на предприятии ООО «РИМ устахонаси» (рис.5). Разработанный опытный экземпляр изготовлен на 30-пильном станке в технологической лаборатории АО «НЦ хлопковой промышленности».

1- ПИТАТЕЛЬНЫЕ ВАЛИКИ , 2- КОЛКОВЫЙ БАРАБАН , 3- СЕТЧАТАЯ ПОВЕРХНОСТЬ , 4- ШНЕК ДЛЯ ОТХОДОВ , 5- КАНАЛ ; 6- МАГНИТ

Рисунок 3. Принципиальная электрическая схема пильного джина 5ДП-130.

figure 3. circuit diagram of the 5dp-130 saw gene.

Рисунок 4. Принципиальная схема питателя-очистителя джина марки 5ДП-130.

figure 4. schematic diagram of the 5dp-130 gin cleaner-feeder.

На питателе-очистителе был установлен тип 5ДП-130 и питатель был усовершенствован (рисунок 6). Были проведены сравнительные испытания для определения эффективности усовершенствованного питателя-очистителя по сравнению с существующим питателем-очистителем колково-барабанного типа.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

В период научно-исследовательской работы изучались влажность и загрязненность хлопка, качество волокна и семян после джинирования в джин-машинах до и после джинирования. Эффективность работы джин-машин при очистке хлопка-волокна основана на методе хронометража.

Рисунок 5. Колковый барабан улучшенной

КОНСТРУКЦИИ .

figure 5. improved design peg drum.

Рисунок 6. Усовершенствованный колковый БАРАБАН , ИМЕЮЩИЙ 30- ПИЛЬНЫЙ ПИТАТЕЛЬ - ОЧИСТИТЕЛЬ ДЖИНА С .

figure 6. improved drum pinch with 30-saw cleaner by gene s.

В ходе исследований в лаборатории научного центра были проанализированы образцы хлопка и его продукции. Для того чтобы результаты анализа были точными, образцы отбирались и анализировались 5 раз, и брали среднее значение полученных значений. Испытания проводились на хлопке-волокне I сорта 2 сорта С-6524 с влажностью 7,7%, сорностью 1,38%, поврежденностью семян 1,91%.

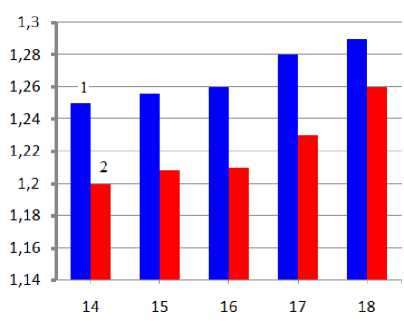

Первоначальные эксперименты проводились на 30-рядном джине с существующим колковым барабанным питателем-очистителем. Уровень загрязненности хлопка, очищенного в питателе-очистителе, увеличился в среднем с 1,25% до 1,29% при изменении расстояния между колковым барабаном и сетчатой поверхностью с 14 мм до 18 мм. Эффективность очистки питателя-очистителя снизилась в среднем с 13,2% до 10,4% при указанных расстояниях. Производительность джина в этом хлопкоочистительном предприятии изменилась в среднем с 296,3 кг/ч до 305,6 кг/ч при изменении расстояния между колковым барабаном и сетчатой поверхностью с 14 мм до 18 мм. При исследовании качества волокна после джина массовая доля поврежденных волокон и примесей в волокне увеличилась в среднем с 3,20% до 3,31% при изменении расстояния между колковым барабаном и сетчатой поверхностью с 14 мм до 18 мм. Степень плотности волокна после джина в среднем составила 10,5%, а поврежденность снизилась в среднем с 3,17% до 3,0%. В ходе исследований было замечено, что хлопок, подаваемый из питателя-очистителя в джин, не полностью расстилался в джине, а местами хлопок подавался в рабочую камеру в комковатом состоянии. Кроме того, при изменении расстояния между колковым барабаном и сетчатой поверхностью с 14 мм до 18 мм из питателя в кокловый барабан подавалось одинаковое количество хлопка. Замечено, что при расстояниях между барабаном и сетчатой поверхностью 16 мм-18 мм случаев застревания хлопка не наблюдалось, но при расстояниях 14 мм и 15 мм случаи застревания хлопка возникали при расстояниях между колковым барабаном и сетчатой поверхностью. Для устранения застреваний необходимо было уменьшить количество хлопка, подаваемого из питателя в колковый барабан. В результате скорость вращения сырцевого валика в рабочей камере джина замедлялась, а в некоторых случаях валик заклинивался. В результате приходилось останавливать джин. Это, в свою очередь, приводило к снижению производительности джина.

Дальнейшие исследования проводились на усовершенствованном барабанном питателе-очистителе. Влажность 7,7%, загрязненность 1,38%, повреждение семян 1,91% хлопка 2-го сорта селекции С-6524 с усовершенствованными колками барабанного типа в питателе-очистителе с шагом ячеистой поверхности 14 мм - 18 мм загрязненность хлопка после очистителя составила 1,20% - 1,25%, а качество хлопка улучшилось в среднем на 0,05 (абс.)% - 0,04 (абс.)% по сравнению с хлопком, очищенным в существующем питателе-очистителе (рис. 7). На этих интервалах эффективность очистки питателя-очистителя при очистке хлопка изменилась в среднем с 16,3% до 13,2% и увеличилась в среднем на 3,2 (абс.)% - 2,8 (абс.)% по сравнению с эффективностью существующего питателя-очистителя с колками барабанного типа. Степень повреждения семян в очищенном хлопке низкая, а показатель эффективности очистки высокий при улучшенном копнении.

1- В СУЩЕСТВУЮЩЕМ БАРАБАННОМ ПИТАТЕЛЕ - ОЧИСТИТЕЛЕ КОКЛОВОГО ТИПА , 2- В ПРЕДЛАГАЕМОМ БАРАБАННОМ ПИТАТЕЛЕ - ОЧИСТИТЕЛЕ КОЛКОВОГО ТИПА .

Рисунок 7. Зависимость степени загрязненности ХЛОПКА , ОЧИЩЕННОГО В 30- РЯДНОМ ДЖИН - ПИТАТЕЛЕ - ОЧИСТИТЕЛЕ , ОТ РАССТОЯНИЯ МЕЖДУ КОЛКОВЫМ БАРАБАНОМ И СЕТЧАТОЙ ПОВЕРХНОСТЬЮ .

figure 7. dependence of the degree of contamination of cotton cleaned in a 30-row gin-feeder-cleaner ON THE DISTANCE BETWEEN THE PICKING DRUM AND THE mesh surface.

Расстояние между барабаном и сетчатой поверхностью было достигнуто при размере 16 мм и составило в среднем 16%, что в среднем на 3,5 (абс.) % выше по сравнению с существующим питателем-очистителем. Установлено, что производительность джина в процессе очистки хлопка изменялась в среднем от 300,0 кг/ч до 309,1 кг/ч при расстояниях между усовершенствованным колковым барабаном и сетчатой поверхностью от 14 мм до 18 мм, и была выше в среднем на 3,7 кг/ч и 3,5 кг/ч по сравнению с производительностью существующего питателя-очистителя 30-рядного джина 5ДП-130.

Наибольшая производительность была достигнута при ворсах барабанов с размером ячеек 16 мм, составив в среднем 310,5 кг/ч, что в среднем на 4,1 кг/ч выше производительности существующей 30-пильной модели 5ДП-130 с питателем-очистителем.

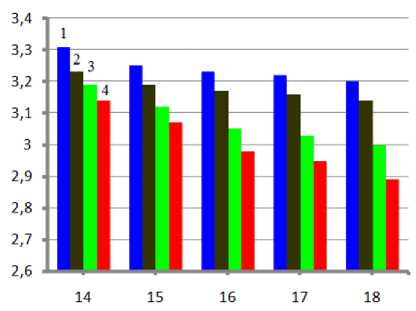

При исследовании качества волокна после джинирования массовая доля дефектных волокон и примесей в волокне снизилась в среднем с 3,14% до 3,23% при изменении расстояния между усовершенствованным колковым барабаном и сетчатой поверхностью с 14 мм до 18 мм, а качество волокна улучшилось в среднем на 0,06 (абс.)% и 0,08 (абс.)% соответственно по сравнению с массовой долей дефектных волокон и примесей в волокне, полученном на действующем питателе-очистителе джина (рис. 8). Степень тонкости хлопка после джинирования практически не менялась при изменении расстояния между колковым барабаном и сетчатой поверхностью, составив в среднем 10,5%. Степень повреждения семян снизилась в среднем с 3,14% до 2,89% при изменении расстояния между колковым барабаном и сетчатой поверхностью с 14 мм до 18 мм.

1, 3- В УСОВЕРШЕНСТВОВАННОМ КОЛКОВОМ БАРАБАННОМ ПИТАТЕЛЕ - ОЧИСТИТЕЛЕ , 2, 4- В ПРЕДЛАГАЕМОМ КОЛКОВОМ БАРАБАННОМ ПИТАТЕЛЕ - ОЧИСТИТЕЛЕ .

Рисунок 8. Зависимость показателей качества

ВОЛОКНА И СЕМЯН , ВЫРАБАТЫВАЕМЫХ ДЖИНОМ ПИТАТЕЛЯ 30 РЯДНОГО , ОТ РАССТОЯНИЯ МЕЖДУ КОЛКОВЫМ БАРАБАНОМ И СЕТЧАТОЙ ПОВЕРХНОСТЬЮ . figure 8. dependence of the quality indicators of fiber and seed produced by the 30-row feeder gin on

THE DISTANCE BETWEEN THE PEG DRUM AND THE MESH surface.

При равных условиях выход семян из 30-пильного джина при имеющемся запасе снизился в среднем с 0,05 (абс.)% до 0,11 (абс.)% по сравнению с уровнем повреждения.

В ходе научно-исследовательских работ было замечено, что хлопок, подаваемый из усовершенствованного питателя-очистителя в джин, подавался в рабочую камеру в разложенном по ширине джина состоянии. При этом при очистке хлопка усовершенствованным колковом барабаном с зазором между ячейками 14 мм в некоторых случаях происходило засорение. При очистке хлопка колковым барабаном с зазором между ячейками 15 мм -18 мм засорения не происходило. Однако уровень повреждения хлопка на расстоянии 15 мм между колковым барабаном и ячейками был выше уровня повреждения хлопка, очищенного на остальных зазорах, и составил в среднем 2,24%. При очистке этого хлопка на 30-рядном джине уровень повреждения после джина был выше уровня повреждения хлопка, очищенного усовершенствованным колковым барабаном с ячейками 16 мм -18 мм, и составил в среднем 3,07%. Уровень повреждений после джинирования составил 3,07%, что выше требуемого уровня повреждений, который должен быть достигнут джином при очистке хлопка-сырца, и было изучено, что усовершенствованный колковый барабан с поверхностью ячеек 15 мм не может быть установлен при очистке хлопка-сырца.

Усовершенствованный барабан со штифтами для увеличения расстояния между ячейками до 18 мм. Уровень повреждения семян, образующихся в джине, был ниже оставшихся расстояний между колковым барабаном и сетчатой поверхностью при установке в среднем на 2,89%. Поскольку это значение отвечало требованию по уровню повреждения семян, образующихся после джина при уборке хлопка-сырца, было рекомендовано устанавливать в питателе-очистителе усовершенствованное расстояние между колковым барабаном и сетчатой поверхностью 18 мм при уборке хлопка-сырца. В ходе научноисследовательских работ было установлено, что при очистке и джинировании хлопка-сырца от мелких примесей усовершенствованным колковым барабаном с зазором ячеек 16 мм производительность работы джина была выше, чем при зазоре до 16 мм, и составила в среднем 307,7 кг/ч, качество получаемого волокна улучшилось в среднем на 0,06 (абс.)%, качество семян в среднем на 0,07 (абс.)%, а эффективность очистки питателя-очистителя составила в среднем 16%.

Таким образом, изучена целесообразность установки в питателе-очистителе при очистке технического хлопка-волокна усовершенствованного колкового барабана с размером ячеек 16 мм.

ЗАКЛЮЧЕНИЕ

Эффективность очистки питателя-очистителя джина марки МЙ-171, адаптированного к технологии ХХР, составляет в среднем 23,1% и 27,3% при очистке высокосортного и низкосортного хлопка, и в среднем на 13 (абс)% и 15 (абс)% выше эффективности очистки местного питателя-очистителя джина по сортам, но джин МЙ-171 показал в среднем на 9 (абс)% и 11 (абс)% ниже эффективности очистки, чем питатель по техническим характеристикам. При очистке хлопка количество хлопка, отделенного от питателя-очистителя в отходы, было высоким по видам массы отходов, в среднем оно составило 17,3% и 21,6%. При очистке хлопка-волокна производительность джина в среднем составляет 1684 кг/ч и 1231 кг/ч, что на 26,8% и 31,6% меньше паспортной производительности джина и установлено, что она не соответствует технологическим требованиям.

Представлены результаты экспериментальных исследований, проведенных в лабораторных условиях на 30-рядном пильном джине 5ДП-130 по повышению эффективности работы джина и качественных показателей вырабатываемого волокна и семени за счет эффективной очистки хлопка в пильном джине. Результаты показали, что после очистки хлопка влажностью 7,7% и сорностью 1,38% в питателе-очистителе джина с усовершенствованным колковым барабаном с расстоянием между колковым барабаном и сетчатой поверхностью от 14 мм до 18 мм сорность хлопка снизилась в среднем с 1,20% до 1,25%, а его качество улучшилось в среднем с 0,05(абс)% до 0,04(абс)% по сравнению с хлопком, очищенным в существующем питателе-очистителе . В этом случае эффективность очистки питателя-очистителя изменилась в среднем с 16,3% до 13,2%, что показало увеличение в среднем на 3,2(абс)% до 2,8(абс)% по сравнению с эффективностью существующего колкового барабанного питателя-очистителя. В этом случае очищенный хлопок подавался в рабочую камеру джина в плоском, равномерно разбросанном состоянии, и наблюдалось отсутствие скопления хлопка у устья камеры, и он добавлялся в сырьевой вал без засорения. В результате было обеспечено устойчивое вращение сырьевого вала и джин работал без остановок. За счет этого выход семян из рабочей камеры был ускорен, а плотность семян после джина была практически одинаковой независимо от расстояния между ворсовым барабаном и сетчатой поверхностью и составляла в среднем 10,5%. В этом случае уровень повреждения семян снизился в среднем с 3,14% до 2,89% при изменении расстояния между штифтовым барабаном и поверхностью сита с 14 мм до 18 мм, а по сравнению с уровнем повреждения семян, получаемым на существующем 30-пильном стане, повреждение снизилось с 0,05 (абс.)% до 0,11 (абс.)%.

Установлено, что производительность джина с усовершенствованным колковым барабаном с шагом ячеек от 14 мм до 18 мм увеличилась в среднем с 300,0 кг/ч до 309,1 кг/ч, что в среднем на 3,7 кг/ч и 3,5 кг/ч выше производительности действующего джина с 30 пилами модели 5ДП-130 с питателем-очистителем. Массовая доля поврежденных волокон и примесей в волокне, вырабатываемом джином, снизилась в среднем с 3,14% до 3,23%, а качество волокна улучшилось в среднем на 0,06(абс)% и 0,08(абс)% по сравнению с массовой долей поврежденных волокон и примесей в волокне, вырабатываемом действующим питателем-очистителем.

Усовершенствование 30-рядного джин- питателя-очистителя 5ДП-130 с новой конструкцией колкового барабана повысило эффективность очистки джина, производительность джина, качество получаемого волокна и семян, показав его преимущества перед существующим колковым питателем-очистителем джина.