Пути решения проблемы переработки отходов швейно-трикотажного производства

Автор: Кадникова О.Ю.

Журнал: Материалы и технологии @mat-tech

Рубрика: Трикотажное производство

Статья в выпуске: 2 (2), 2018 года.

Бесплатный доступ

В статье рассмотрены источники образования отходов швейно-трикотажного производства, проведен анализ видов и характеристик трикотажных отходов, современного состояния технологий переработки отходов и их воздействия на окружающую среду. На основе анализа технологии по переработке отходов швейно-трикотажного производства разработана и представлена модель вспомогательного оборудования для переработки отходов пряжи трикотажного производства. Представлен анализ технологического процесса получения восстановленной пряжи; анализ уровня качества восстановленной пряжи по сравнению с первичным продуктом; анализ технико-экономических показателей процесса.

Отходы швейно-трикотажного производства, повторно используемая пряжа, малоотходные и безотходные технологии, модель вспомогательного оборудования для переработки отходов пряжи

Короткий адрес: https://sciup.org/142218145

IDR: 142218145 | УДК: 621.311 | DOI: 10.24411/2617-149X-2018-12009

Текст научной статьи Пути решения проблемы переработки отходов швейно-трикотажного производства

Безотходные технологии в легкой промышленности Казахстана являются приоритетным направлением в области сохранения окружающей среды, сокращения топливно-энергетических ресурсов. Введение новых технологических приемов, технологий, усовершенствование существующих методов и устройств с целью максимального вовлечения материальных и сырьевых ресурсов, выпуска изделий широкого потребления при переработке отходов швейно-трикотажного производства в Республике имеет важное значение. Особенно это актуально в настоящее время, когда большие предприятия швейно-трикотажной промышленности прекратили свое существование и создаются в основном малые, частные предприятия, для которых закуп дорогостоящего зарубежного оборудования для экологически «чистой» переработки отходов не возможен.

Анализ способов переработки отходов швейнотрикотажного производства показал, что в отечественной практике технологические отходы легкой промышленности и вторичные материальные ресурсы составляют 25 % всего перерабатываемого в Казахстане текстильного сырья, что представляет огромные резервы для производства новых изделий [1]. Однако переработка этих отходов осуществляется лишь на 10 %, в основном – в нетканые материалы различного назначения или в более простую по технологии изготовления продукцию в виде пакли, ваты мебельной и технической, обтирочных концов и т. д. [2]. Остальная часть отходов производства утилизируется либо выбрасывается.

Оснащение предприятий легкой промышленности современным технологическим оборудованием позволяет снизить до минимума выбросы вредных веществ в атмосферу или полностью утилизировать и регенерировать отходы производства [3]. Однако внедрение таких экологически «чистых» технологий требует больших инвестиций. Так, только затраты на очистные устройства составляют около 25 % себестоимости изделия. Множество других дополнительных устройств также требует немалых вложений и кардинально не могут решить экологические проблемы.

Анализ существующих технологий производства трикотажных полотен и полуфабрикатов показывает, что вязальные машины в процессе работы могут допускать возникновение следующих видов дефектов: нарушение рисунка, набор петель или образование увеличенных петель, перекос петельных рядов, про-вязывание в жаккардовых полотнах петель из несоответствующего цвета, смещение раппорта рисунка, образование на полотнах комбинированного переплетения, неразглаживающихся заломов. Наличие дефектов при настилании полотна требует перестилать слои в соответствии с раскладкой лекал таким образом, чтобы дефекты при вязании попадали в межлекальные отходы.

К отходам при вязании относятся также срывы, т. е. купоны, не полностью связанные из-за обрыва нити, или купоны, которые не могут далее обрабатываться из-за неисправимых дефектов. Количество отходов от срывов определяют исходя из повторяемости и средней массы срывов. Все вышеперечисленные отходы представляют собой подвергнутые очень сложной технологической переработке материалы с определенными свойствами, образующиеся в процессе швейно-трикотажного производства регулярно в больших количествах. В результате возникла задача максимальной переработки отходов в качественные изделия при минимальных материальных и топливно-энергетических затратах.

Учеными выполнен ряд успешных работ в области получения высококачественных материалов из отходов производства [4], многие труды посвящены разработке устройств по переработке отходов швейнотрикотажного производства. Однако существующие разработки мало применимы для отечественной индустрии.

На отечественных предприятиях срывы подвергаются распусканию и в дальнейшем, пряжа применяется повторно для вязания. Распускание на малых предприятиях, оснащенных плосковязальным оборудованием, обычно осуществляется вручную, что занимает дополнительное время у вязальщицы, увеличивая трудозатраты. Кроме того, после наматывания пряжи на паковку необходимо перемотать пряжу на мотальной машине для получения паковки с качественной крестовой намоткой, что необходимо в процессе вязания на вязальной машине.

С целью переработки отходов швейнотрикотажного производства и создания отечественной малоотходной технологии предлагается объединить два устройства - для роспуска деталей изделий (срывов) верхнего трикотажа [5] и для пропаривания и сушки повторно используемой пряжи [6], разработать вспомогательное оборудование для переработки отходов швейно-трикотажного производства [7].

Предлагаемое вспомогательное оборудование для переработки отходов швейно-трикотажного производства состоит из следующих узлов: станины, механизма привода, рамы с игольным покрытием, механизма подачи нити, механизма пропаривания и сушки (снятия извитости), механизма для улучшения структуры нити.

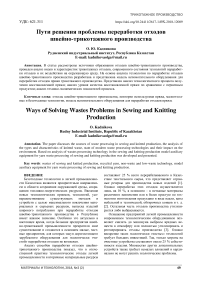

На рисунке 1 представлена технологическая схема разработанной машины для переработки отходов трикотажа. Нить сматывается с трикотажного полотна (срыва трикотажа), установленного на раме 1, проходит через нитепроводник 2, два натяжных приспособления 3, контрольно-очистительное приспособление 4. Далее нить подвергается влажнотепловой обработке и сушке, проходя через камеру 5, и наматывается на бобину 6.

Рисунок 1 ‒ Технологическая схема разработанной машины

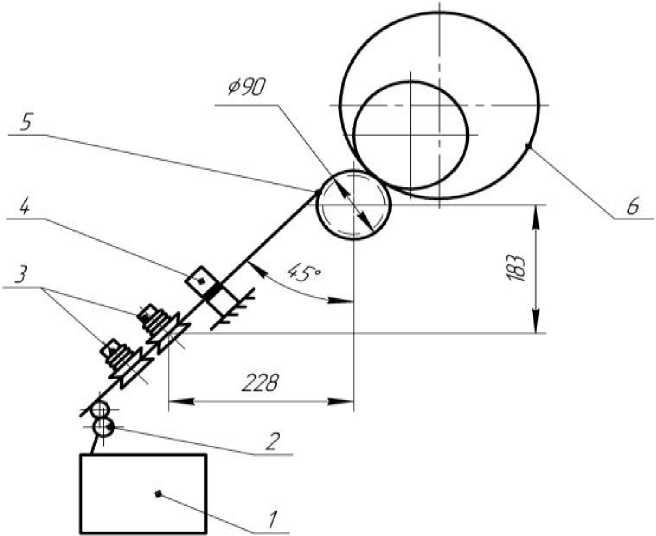

Рама представляет собой стальную конструкцию П-образной формы с иглами 1, расположенными по верхней и боковым частям полотна (рис. 2). Регулировать ширину рамы позволяет выдвижная боковая полка 2, свободно перемещающаяся в пазах.

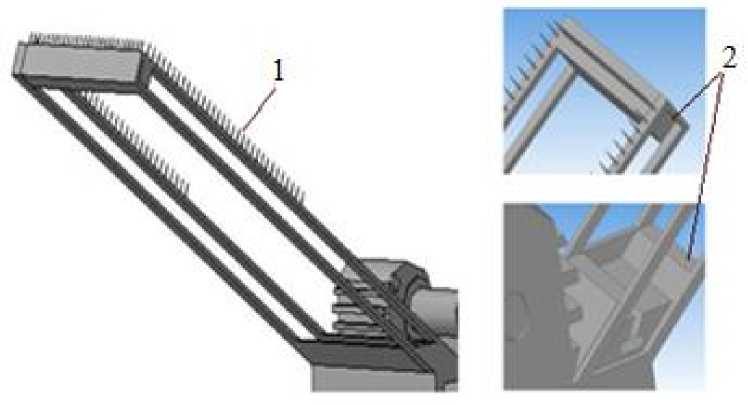

Устанавливается рама на корпус устройства для пропаривания с последующей сушкой полуфабрика- та, которое предназначено для снятия извитости повторно используемой пряжи. По аналогии с известным устройством теплового агрегата нагреватели заменяются электронагревательным элементом, который располагается в нижней части корпуса для более равномерной подачи тепла в процессе высушивания пряжи (рис. 3).

Рисунок 2 ‒ Модель рамы с выдвижным устройством

Рисунок 3 ‒ Модель устройства для снятия извитости повторно используемой пряжи

Так как после роспуска незавершенного изделия (срыв трикотажного полотна) пряжа сохраняет остаточную извитость, что приводит к неравномерному натяжению нити при повторном вязании, ухудшает структуру полотна и снижает качество внешнего вида изделия, предполагается производить обработку использованной пряжи следующим образом: нить 9 продевается через нитенатяжные тарелочки 10, ните- направительные глазки 8 корпуса 3 и попадает в испарительную камеру 5. Вода посредством трубки 6 заливается в емкость 4, под которой находится нагревательный элемент 17, нагревающий воду до кипения. Водяной пар передается в испарительную камеру 5 через паровыводящую трубку 7 и воздействует на движущуюся нить 9. После пропаривания нить поступает в сушильную камеру. С помощью вентилято- ра 16 осуществляется забор воздуха через воздухозаборник 15. При вращении вентилятора его рабочее колесо 11 захватывает воздух и охлаждает камеру 13. Влажная нить обдувается горячим воздухом и проходит через боковые отверстия корпуса, нитенаправительные глазки 14 и наматывается на початок, получающий движение от электродвигателя 12.

Для регулирования ширины рамы машины (в зависимости от размера срыва для роспуска) предложе- но использовать систему пневмопривода, состоящую из пневмоцилиндров, распределителя и компрессора. Это позволит обеспечить автоматическое регулирование натяжения нити и скорости вращения ротора двигателя.

Меняя угол положения боковых вкладышей П-образной рамы, проведен анализ влияния натяжения срыва трикотажа на обрывность пряжи. Результаты испытаний сведены в таблицу 1.

Таблица 1 – Влияние регулирования положения боковых вкладышей на достижение технического результата

|

Угол наклона крепления П-образной рамы, град |

Напряжение, МПа |

|||||||||||

|

при силе натяжения срыва трикотажа, Н |

||||||||||||

|

0,005 |

0,005 |

0,01 |

0,01 |

0,02 |

0,02 |

0,03 |

0,03 |

|||||

|

10 |

разрыв нити |

разрыв нити |

разрыв нити |

разрыв нити |

||||||||

|

20 |

1,589 |

2,587 |

3,440 |

3,441 |

разрыв нити |

разрыв нити |

||||||

|

30 |

1,667 |

2,668 |

3,624 |

3,626 |

5,481 |

5,480 |

6,659 |

6,627 |

||||

|

40 |

1,568 |

1,673 |

3,709 |

3,711 |

5,552 |

5,561 |

6,721 |

6,719 |

||||

|

50 |

1,693 |

1,695 |

3,768 |

3,771 |

5,559 |

5,662 |

6,742 |

6,743 |

||||

|

60 |

1,762 |

1,76 |

3,781 |

3,782 |

5,678 |

5,682 |

6,756 |

6,758 |

||||

|

70 |

1,781 |

1,782 |

3,812 |

3,81 |

5,67 |

5,671 |

6,771 |

6,774 |

||||

|

80 |

1,795 |

1,792 |

3,828 |

3,83 |

5,715 |

5,712 |

6,783 |

6,784 |

||||

|

90 |

1,840 |

1,843 |

3,841 |

3,842 |

5,711 |

5,723 |

6,796 |

6,799 |

||||

Из таблицы 1 следует, что при натяжении пряжи незавершенной детали (0,03 Н), оптимальный угол наклона составит 30‒45о к линии горизонта, таким образом, будет достигнут максимальный эффект улучшения переработки срыва трикотажа (отсутствие обрывности), увеличится эффективность производства.

Анализ стабильности геометрических параметров, наличие ворсистости и утолщений исследованы на универсальной испытательной машине «Механическое испытание материалов «МИМ-9ЛР-010» путем снятий на ней показаний разрывной нагрузки, разрывного удлинения; напряжения.

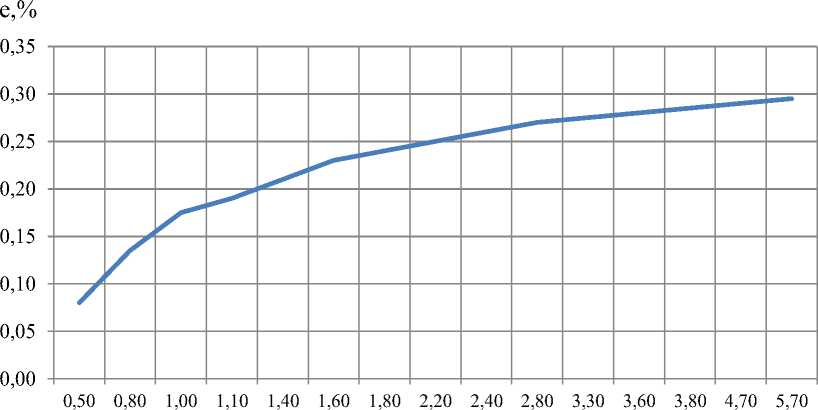

При испытании пряжи на разрыв получена диаграмма изменения напряжения с течением времени (рис. 4), по которым определен предел прочности испытуемой пряжи на разрыв и рассчитана фактическая линейная плотность образца в сравнении с контрольным .

Полученное наибольшее усилие, действующее на образец в процессе разрыва, позволило рассчитать максимальное сопротивление разрыву:

σ max = P max / F сеч = 0,03/0,36 = 0,083 кН/мкр м. (1) где: σ max – максимальное сопротивление разрыву, кН/мкр м;

P max – наибольшее усилие, действующее на образец в процессе разрыва, кН;

F сеч – площадь сечения пряжи.

Результаты испытаний показали, что при одинаковой линейной плотности (59,8 текс), испытуемый и контрольный образцы имели приближенно равные показатели удельной разрывной нагрузки (21,2 сН/текс) и удлинения (19,0 %), а также коэффициента крутки (37,4 %).

Разработанная технология обработки повторно используемой пряжи практически не оказывает влияния на разрывную нагрузку пряжи, погрешность ее измерений находится в пределах ошибки опыта. Таким образом, повторно используемая пряжа обладает достаточно высокими физико-механическими свойствами, что удовлетворяет нормативным требованиям швейно-трикотажного производства.

t, с

Деформация, %

Рисунок 4 – График зависимости деформации от времени

ЗАКЛЮЧЕНИЕ

Совмещение в одной машине устройств по роспуску деталей изделий (срывов) верхнего трикотажа и устранения извитости нити путем проведения влажно-тепловой обработки полуфабриката позволяет не только распустить и перемотать на бобины некачественно изготовленное полотно, но и обеспечить снятие извитости повторно используемой пряжи, без перезаправки повторно используемой пряжи с одного устройства на другое.

Анализ технико–экономических показателей процесса при внедрении разработанной технологии, включающей использование разработанной модели вспомогательного оборудования для переработки отходов пряжи, показывает сокращение общего процента отходов на 20 %. Коэффициент, характеризующий эколого-экономический уровень функционирования производства до внедрения вспомогательного оборудования, составлял 0,039, а эколого-экономическая оценка внедренной разработки – 0,071 [8].

Оснащение предприятий легкой промышленности предлагаемым недорогостоящим вспомогательным оборудованием для переработки отходов швейнотрикотажного производства позволит снизить использование природных ресурсов, в 2–3 раза сократить объем работ и энергии, затрачиваемых на переработку отходов по сравнению с существующим производством и, следовательно, снизить загрязнение окружающей среды.

Список литературы Пути решения проблемы переработки отходов швейно-трикотажного производства

- Иманкулова, А. С. Исследование текстильных и швейных отходов на предприятиях г. Бишкека/А. С. Иманкулова, А. И. Молдоканова//Текстильная промышленность. -2012. -№ 5. -С. 26-27.

- Кадникова, О. Ю. К вопросу о необходимости разработок новых технологий по переработке отходов легкой промышленности/О. Ю. Кадникова//Новое слово в науке: перспективы развития. -2015. -№ 3. -С. 178-180.

- Плеханов, А. Ф. Безотходная технология в трикотажном производстве/А. Ф. Плеханов. -М.: Легпромбытиздат, 1994. -134 с.

- Вацтл, А. Современная переработка отходов трикотажного производства/А. Вацтл//Текстильная промышленность. -2008. -№ 5. -С. 32-35.

- Кадникова, О. Ю. Разработка устройства для переработки отходов пряжи трикотажного производства/О. Ю. Кадникова//Наука и мир. -2014. -№ 8 (12). -С. 50-51.

- Кадникова, О. Ю. Разработка устройства для пропаривания и сушки повторно используемой пряжи/О. Ю. Кадникова//Наука и Мир. -2015. -№ 8 (24). -С. 37-39.

- Kadnikova, O. Yu. Waste recycling in sewing and knitting production/O. Yu. Kadnikova//Izvestiya Vysshikh Uchebnykh Zavedenii. Teknologiya Tekstil'noi Promyshlennosti. -2016. -№ 5. -Р. 141-143.

- Kadnikova, O. Yu. Potential analysis of implementation of developed technology for processing of sewing and knitting fabrics/O. Yu. Kadnikova//Energy Procedia. -2017. -Т. 128. -P. 411-417.