Работоспособность конструкции установки для финишной обработки незакрепленным абразивом среднегабаритных деталей сложного профиля

Автор: Скрябин Владимир Александрович, Крамченинов Илья Константинович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Процессы и машины агроинженерных систем

Статья в выпуске: 4, 2017 года.

Бесплатный доступ

Введение. В статье приводятся решения проблемных вопросов обработки среднегаба-ритных деталей со сложными рабочими поверхностями второго порядка, в частности колеса турбины турбокомпрессора дизеля. Получение качественных характеристик поверхностного слоя и обепечение заданной производительности обработки достаточно просто осуществить путем полирования вышеуказанных поверхностей в среде незакрепленных абразивных зерен, уплотненных сжатым воздухом через специальную гибкую оболочку на специальных устройствах для полирования. Обработка этих поверхностей на шлифовальной машинке жестким шлифовальным кругом занимает много времени и не может полностью обеспечить контакт со всеми лопатками колеса вследствие их взаимного близкого расположения, малого углового шага и труднодо-ступности. Материалы и методы. Основными режимными параметрами процесса обработки вышеуказанных деталей являются давление незакрепленного абразива на рабочие поверхности лопаток и скорость вращения детали на оправке установки (скорость резания). Поскольку колесо турбины достаточно габаритное по размерным характеристикам, а его масса достигает 6 кг, оно должно быть прочно закреплено на специальной оправке с целью минимизации вибраций детали в процессе обработки, уменьшения жесткости шпинделя и обеспечения заданных значений производительности и качественных характеристик обрабатываемых поверхностей лопаток. Кроме того, ввиду действия на рабочую поверхность режимных параметров деталь испытывает значительные статические и динамические нагрузки, действие которых может привести к недопустимому прогибу оправки для закрепления детали, неравномерности обработки ее сложных поверхностей и недостижению заданных параметров качества поверхностного слоя. Результаты исследования. При проектировании установки оправка, на которую крепится деталь, и конструкция детали в плане определения действующих нагрузок и прогибов рассчитывались с помощью программного продукта SolidWorks 2016 с целью сравнения вышеуказанных параметров с допустимыми значениями, а также для калькуляции исключений потери жесткости шпиндельного узла установки. Обсуждение и заключения. Выполненные расчеты показали, что при полировании поверхностей деталей сложного профиля нагрузки и прогибы на деталь и оправку находятся в пределах допустимых значений, что обепечивает стабильную качественную и производительную обработку сложных поверхностей.

Теоретическое исследование, сложная поверхность детали, незакрепленные абразивные частицы, производительность, качественный показатель, проектирование оборудования, автоматизация конструкторских расчетов

Короткий адрес: https://sciup.org/14720278

IDR: 14720278 | УДК: 62-2:620.1 | DOI: 10.15507/0236-2910.027.201704.607-619

Текст научной статьи Работоспособность конструкции установки для финишной обработки незакрепленным абразивом среднегабаритных деталей сложного профиля

Финишная обработка среднегабаритных деталей из туднообрабатыва-емых литейных сплавов марки ЖС3ДК твердостью 40–45 HRC с близкорасположенными сложными поверхностями второго порядка (типа лопаток турбинных колес и вращающихся направляющих аппаратов турбокомпрессоров дизельных агрегатов) устройствами с обычными шлифовальными кругами всегда имела достаточно проблемный характер вследствие низкой производительности и невозможности стабильного обеспечения заданной шероховатости по всей площади сложной поверхности детали на многих предприятиях среднего и тяжелого машиностроения.

Обзор литературы

В методах финишной обработки различных деталей существует определенный класс деталей, которые трудно, а иногда и невозможно обработать традиционными методами обычного шлифования жесткими абразивными кругами.

Решением этого сложного вопроса явилось создание метода обработки вышеуказанных деталей незакрепленным абразивным материалом, статически уплотненным сжатым воздухом через эластичную оболочку.

Теоретической и экспериментальной основой создания данного метода явился ряд статей [1–6], которые позволили разработать теоретические основы вышеуказанного метода финишной обработки и создать практиче- ские разработки различных установок, предназначенных для обработки сложнопрофильных и плоских деталей, а также создать научно обоснованные практические рекомендации по определению рациональных режимов и условий обработки с целью достижения заданной производительности и качества процесса финишной абразивной обработки.

Материалы и методы

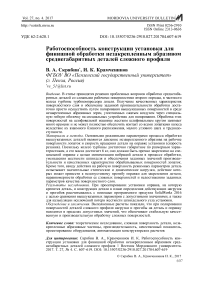

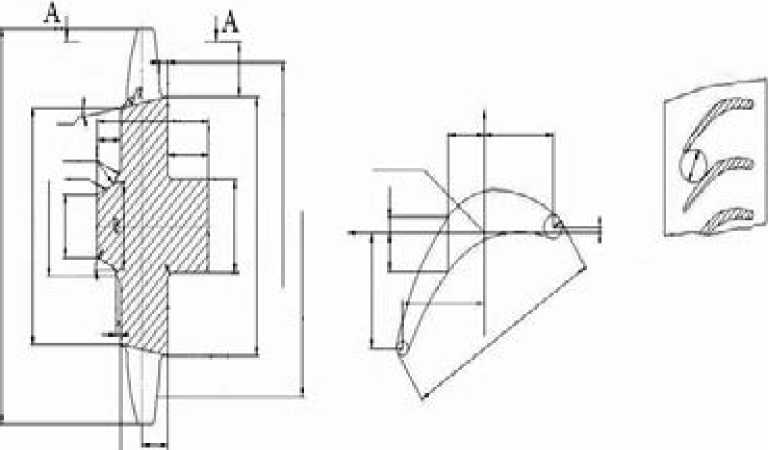

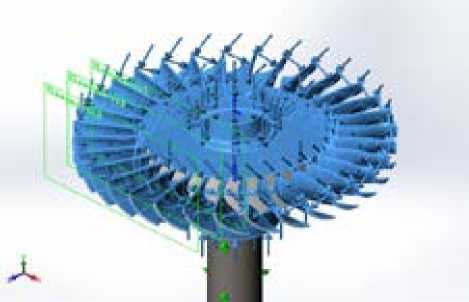

Высокая эффективность финишной обработки вышеуказанных деталей (рис. 1–2) может быть достигнута незакрепленным абразивным материа-лом1–2 [7]. Это осуществляется уплотнением абразивной массы путем давления на нее гибкой оболочки контейнера под действием сжатого воздуха в специальной установке3 [8–9].

Р и с. 1. Опытный образец детали (колесо турбины), использованный при проведении исследований

F i g. 1. Prototype parts (turbine wheel) used in the study

Р и с. 2. Чертеж профиля турбинной лопатки

F i g. 2. The drawing of the turbine blade profile

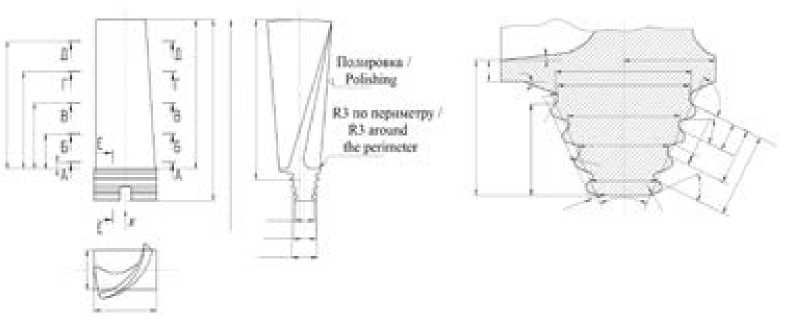

Конструкция установки (рис. 3) и формы обрабатываемой сложной по-проектировалась исходя из габаритов верхности детали.

Р и с. 3. Схема установки для обработки деталей незакрепленным уплотненным абразивом

F i g. 3. Drawing of the profile of the turbine blade

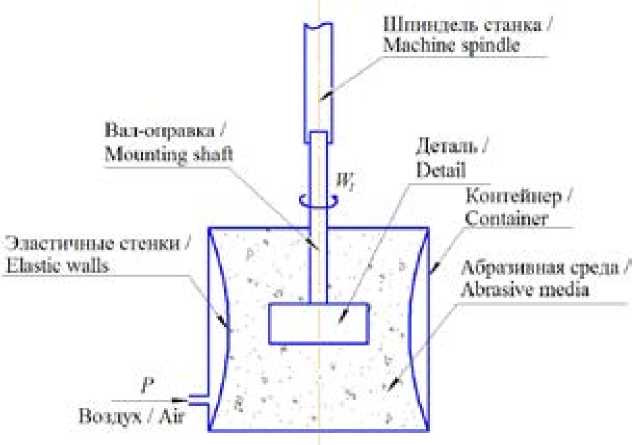

Исследования процесса обработки лопастей колеса турбины, осуществля- лись на экспериментальной установке, общий вид которой показан на рис. 4.

Р и с. 4. Общий вид вариантов экспериментальной установки

F i g. 4. General view of the experimental setup variants

Установка зафиксирована на столе вертикально-сверлильного или радиально-сверлильного станков и соединена со шпинделем станков. В первом варианте оправка 17 на валу ротора 12 шпинделя расположена без эксцентриситета, а во втором ‒ с небольшим эксцентриситетом E (5‒10 мм) относительно оси вала ротора 15 . Небольшой эксцентриситет связан с достаточно

MORDOVIA UNIVERSITY BULLETIN ^ большими габаритными размерами детали и массой до 10 кг.

Превышение значений эксцентриситета > 5‒10 мм относительно принятого экспериментальным путем в процессе проектирования установки приводит к увеличению вибраций обрабатываемой детали (рис. 5), ухудшает производительность обработки и качество поверхности детали.

Р и с. 5. Опытный образец детали, использованный при проведении исследований

F i g. 5. The prototype of the parts used in the study

Работа такого устройства осуществляется следующим образом. Обрабатываемую деталь с радиусом R закрепляют на оправке 17 первого варианта исполнения установки (рис. 5), которая устанавливается на вал ротора 12. Перемещение оси оправки относительно оси ротора 15 (второй вариант конструктивного исполнения установки) обеспечивается шарнирным поводком с шариками. Ротор помещают в контейнер 1 с гибкими стенками, заполненный абразивной средой под давлением сжатого воздуха, и сообщают ему вращение с угловой скоростью ω1 = V / (E + R) для установки по второму варианту конструктивного испол-Agroengineering systems of processes and machines нения и ω2 = V / R – по первому варианту (V ‒ линейная скорость резания).

Для подачи сжатого воздуха на гибкую оболочку была разработана пневматическая система 2 (рис. 4). Во время обработки установка закрывается крышкой с уплотнением 5 для исключения выхода абразивной массы из установки, что связано с уменьшением давления зерен на обрабатываемую поверхность детали. Необходимо отметить, что для обработки наружных и внутренних поверхностей лопаток колеса турбины выполнялся реверс шпинделя станка приблизительно через 5–8 мин обработки одной стороны поверхности лопатки.

Результаты исследования

Отличительным признаком при обработке колеса турбины на установке (рис. 6) является наличие сложных поверхностей и поднутрений. Обработка шлифовальными кругами с помощью ручной шлифовальной машинки сопровождается значительными времен-

Том 27, № 4. 2017

ными затратами. Для получения требуемой шероховатости поверхности лопаток ротора необходимо стабильное уплотнение абразива и жесткая фиксация обрабатываемой детали на оправке ротора, обеспечивающая равномерное давление незакрепленного абразива на всю поверхность лопаток.

Р и с. 6. Фотография экспериментальной установки

F i g. 6. The photograph of the experimental installation

Одним из главных моментов при проектировании установки являются расчеты на прочность и расчеты прогибов (деформаций) вала ‒ оправки, на которой закрепляется обрабатываемая деталь. Поскольку данные расчеты довольно трудоемкие и не визуализируют картину напряженно-деформированного состояния конструкции установки, их целесообразно выполнить с помощью автоматизированной программы кон- 612

структорских расчетов SolidWorks. Для расчетов на статическую прочность деталей в программе SolidWorks служит модуль SolidWorks Simulation Xpress. При проектировании устройства для обработки колеса турбины было использовано программное обеспечение SolidWorks 2016 для симуляции нагрузки на вал-оправку, которое позволяет обеспечить получение необходимых размеров установки для финишной обработки.

Процессы и машины агроинженерных систем

Результаты исследования отображены в отчете, сформированном по окончанию симуляции нагрузок на устройство с помощью программного продукта SolidWorks 2016. При симу- ляции в программном продукте исследования нагрузок на все поверхности детали, обрабатываемой в устройстве (см. рис. 3), к абразивной среде было приложено давление 0,2 МПа (рис. 7).

Р и с. 7. Симуляция давления абразивной среды на ротор установки F i g. 7. Simulation of the abrasive medium pressure on the rotor

Вал радиально- или вертикально- нирных опорах, симулирующих подсверлильного станка закреплен на шар- шипниковые опоры установки (рис. 8).

Р и с. 8. Поверхности, закрепленные на шарнирных опорах

F i g. 8. Surfaces mounted on hinged supports

Agroengineering systems of processes and machines 613

К валу была приложена сила, пере- от оправки к ротору (рис. 9). Угловая дающая вращение к оправке, а затем скорость вращения ≤ 5 рад/с4 [10].

Р и с. 9. Вращение вала ротора с деталью

F i g. 9. The rotation of the rotor shaft with the detail

По результатам симуляции нагрузок при напряжено-деформированном состоянии получаем статико-динами- ческий анализ деталей в конструкции и самой конструкции на прочность (рис. 10–11).

van Mi*.rs (N ni J) — L0J3-OM I 9.471 H№7

5.6ЮНЮ7 7749НЮ7

6 8XSrHK)J

1 6 О? 'НЮ)

< ЗМгНЮ,1

4 K)5fO67

1 444^'007

е ? SKSrH)Q7

11 9КкгОй7

I S6hV"rtO6 ■ У.ЗЗ?е*0ОД

Р и с. 10. Результаты исследования напряжений в конструкции

F i g. 10. The results of researching the tension in the structure

E$T№ — 2 JSje-OM

I 2 092e WM

* 1 ЯКе-СИМ

I H2e-WH !1 *2>-MH

IJ32eW '^14^061 9.51 leWS / 0№-0a* 5.707» 005 iltne-00' !.№e405 S.770e 009

Р и с. 11. Результаты исследования деформаций в конструкции

F i g. 11. The research results of the deformations in the structure

Результаты исследований статической прочности и деформаций элемен- тов установки были сведены в соответствующие таблицы.

Т а б л и ц а 1

T a b l e 1

Статический анализ, результаты напряжений Static analysis, tension results

|

Имя / Name |

Тип / Type |

Мин / Minimum |

Макс / Maximum |

|

Напряжение 1 / |

VON: Напряжение / Tension Von Mises |

633.659 N/m^2 |

1.03317e+008 N/m^2 |

|

Tension 1 |

Узел: 22298 / Unit: 22298 |

Узел: 599 / Unit: 599 |

|

|

11 mi мы™ i -fcpо • 4-;>h£ eee tnla i Игамя к^ш-ч#™ Сапк-впп:^ нши 1 i^kh>FH iiif । T*-rf*I ЛГ 4IM№e*M 1 i.-L CEM-.-Те мт^с one им ui t**'Jii« иль» аягш-ьу i|in.-u™*r i Eh^m :vjt Дияс^е*ые м-Я ‘с^р^'скця 6) Гmn ^■|<тыш-ье I №к.т=жне-к* 1 tn U.m iVi ;) S-tlQr^fflT ■ ”ЙМЙ' MiVia^ i ■ i 1«С'»Г5

, ! В J.4MC">J7 ■ В :.ч»т'мг

Сборка 1 - Статический анализ 1 - Напряжение - Напряжение 1 / |

|||

|

Build 1 - Static Analysis 1 - Tension - Tension 1 |

|||

Т а б л и ц а 2

T a b l e 2

Статический анализ, результаты перемещений Static analysis, displacement results

Имя / Name

Тип / Type

Мин / Minim

Макс / Max

Перемещение 1 / Displacement 1

URES: Результирующее перемещение / Resulting Displacement

8.38707e-007 mm

Узел: 739 / Unit: 739

86.3568 mm Узел: 12089 / Unit:12089

Сборка 1 - Статический анализ 1 - Перемещение-Перемещение1 / Build 1-Static Analysis 1 - Displacement - Displacement 1

Т а б л и ц а 3

T a b l e 3

Статический анализ, результаты деформации Static analysis, deformation results

|

Имя / Name |

Тип / Type |

Мин / Minim |

Макс/Max |

|

|

Деформация 1 / Deformation 1 |

ESTRN: Эквивалентная деформация / equivalent deformation 1 |

3.77042e-009 Элемент: 11286 / Element: 11286 |

0.000228261 Элемент: 1941 / Element: 1941 |

|

|

Имшжж<Мп1 ШмкШ1 Hawk euU«KU €WfWTVWlK*OTlW 1 |ЛГ№»№> ^кГЬ^ ^жыи! iifcilhWi ]H £KW Сщ^гпййм N^WM-jr^t*™ u Гtapк лр- tatataai Я-тг^ т = lkkra*re 11 Наш №>ч»я™г 1 Пгйлялкя и* L |

1 |

e№ — :zi!w-№ ■ : s-ни * 1.№№d 1“ШЖ-4 112XW и иУмм В iHlo-Mni I ♦iw* ■ ? Ч-^ ■ J HM411 ■ 1 R_M-4 ■ .l^tlD^yi |

||

|

Сборка 1 - Статический анализ 1 Building 1 - Static Analysis 1 - |

- Деформация - Деформация 1 / Deformation - Deformation 1 |

|||

Результаты исследований статической прочности и деформаций элементов установки были сведены в соответствующие таблицы.

Обсуждение и заключения

Результаты исследований показали, что в условиях напряженно-деформированного состояния при статико-динамической нагрузке детали конструкции установки имеют достаточную прочность, минимальный прогиб, способны обеспечить заданное качество обработки сложнопрофильных деталей и надежно функционировать в течение заданного срока эксплуатации установки для финишной обработки.

Разработанная экспериментальная установка позволяет обрабатывать с заданной производительностью колеса турбин из жаропрочного труднообрабатываемого литейного сплава ЖС3ДК с твердостью 40–45 HRC и исходной шероховатостью поверхности Ra = 2,5 мкм. Обрабатывающей средой является абразив 63С50 (карбид кремния зеленый) при давлении сжатого воздуха на эластичную оболочку камеры Р = 0,2 МПа. В связи с обеспечением высокой режущей способности рабочей среды ее объемную влажность рекомендуется назначать в диапазоне 20–22 % [10]. В качестве смазочно-охлаждающих технологических средств очень хорошие результаты показали рабочие жидкости Аквол-2 (2–10%-ный водный раствор), Аквол-10М, Аквол-14 (3–12%-ный водный раствор). Конечная шероховатость после обработки изменялась в диапазоне Ra = 0,24–0,40 мкм. Машинное время обработки сложных поверхностей деталей на установке незакрепленными абразивными зернами под давлением сжатого воздуха по сравнению с обработкой шлифовальной машинкой с жестко закрепленным на ней шлифовальным кругом снизилось в 15–25 раз, что свидетельствует о достаточно высокой эффективности предлагаемого способа полирования деталей уплотненной обрабатывающей средой.

Поступила 19.05.2017; принята к публикации 21.09.2017; опубликована онлайн 19.12.2017

Об авторах:

Все авторы прочитали и одобрили окончательный вариант рукописи.

S ubmitted 19.05.2017; revised 21.09.2017; published online 19.12.2017

All authors have read and approved the final version of the manuscript.

Список литературы Работоспособность конструкции установки для финишной обработки незакрепленным абразивом среднегабаритных деталей сложного профиля

- Скрябин В. А., Пшеничный О. Ф. Моделирование процесса микрорезания при обработке деталей уплотненным слоем незакрепленного абразива//Машиностроение: Респ. межвед. сб. 1988. Вып. 13. С. 33-37.

- Скрябин В. А. Производительность процесса обработки деталей статически у1таотнешным слоем абразивного микропорошка//Известия вузов (Сер. «Машиностроение»). 1994. № 4-6. С. 128-130.

- Пшеничный О. Ф., Скрябин, В. А. Финишная обработка спеченных деталей в уплотненной абразивной среде//Алмазная и абразивная обработка деталей машин и инструмента: межвуз. сб. науч. тр. 1987. Вып. 15. С. 59-63.

- Скрябин В. А. Исследование влияния технологических факторов и условий финишной абразивной обработки на производтельность обрабатываемых поверхностей деталей сложного профиля//Машиностроитель. 2011. № 4. С. 16-23. URL: http://elibrary.ru/item.asp?id=22965810

- Скрябин В. А., Схиртладзе А. Г., Рыбаков Ю. В. Камерный способ обработки сложнопро-фильных деталей уплотненным мелкодисперсным абразивом//Технология металлов. 2003. № 1. С. 19-24. URL: http://elibrary.ru/item.asp?id=20935710

- Скрябин В. А. Исследование влияния технологических факторов и условий финишной абразивной обработки на шероховатость обрабатываемых поверхностей деталей с различным профилем//Машиностроитель. 2011. № 3. С. 18-22. URL: http://elibrary.ru/item.asp?id=22965810

- Мартынов А. Н. Основы метода обработки деталей свободным абразивом, у1таотенньгм инерционными силами. Саратов: Изд-во Сарат. гос. техн. ун-та, 1981. 212 с.

- Скрябин В. А., Схиртладзе А. Г., Рыбаков Ю. В. Новый метод финишной обработки деталей свободными мелкодисперсными средами//Технология металлов. 2003. № 2. С. 16-17. URL: http://elibrary.ru/item.asp?id=219640423

- Скрябин В. А., Свечникова Г. И. Экспериментальные исследования производительности финишной абразивной обработки деталей с различным профилем//Машиностроитель. 2011. № 4. С. 18-22. URL: http://elibrary.ru/item.asp?id=22985053

- Скрябин В. А. Особенности обработки сложнопрофильных деталей уплотненными мелкодисперсными абразивными средами//Вестник Мордовского университета. 2015. Т. 25, № 4. С. 72-89. URL: http://elibrary.ru/item.asp?id=23338433