Работоспособность сварных боковин модуля секции трамвая

Автор: Загребельный Сергей Станиславович, Шакиров Александр Александрович, Уланов Алексей Михайлович, Иванов Михаил Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 2 т.13, 2013 года.

Бесплатный доступ

Выполнен сравнительный расчет двух вариантов исполнения сборки методом сварки рамы боковины модуля трамвая при помощи конечно-элементного пакета ANSYS. Получены расчетные данные, выбрана сварная конструкция с наилучшими показателями работоспособности конструкции боковины модуля трамвая.

Модульная секция трамвая, боковина модуля, работоспособность, расчет сварной конструкции, конечно-элементный пакет ansys

Короткий адрес: https://sciup.org/147156842

IDR: 147156842 | УДК: 621.791

Текст научной статьи Работоспособность сварных боковин модуля секции трамвая

При выполнении проекта по разработке новой конструкции трамвайного вагона возникла необходимость проектирования и конструирования новых модулей секций трамвая. Секция состоит из трех отдельных модулей, каждый из которых изготавливается методом сварки. Модуль состоит из двух боковин, основания и крыши. В дальнейшем речь пойдет об изготовлении только боковины модуля секции трамвая.

Для проверки правильности разработки новой конструкции боковины модуля трамвая необходимо было провести ряд численных расчетов для выбора оптимального типа конструкции, в том числе толщины несущих труб профильного сечения, а также проверки работоспособности работы конструкции в целом. Кроме того, необходимо учесть технологические параметры сварки [1], которые определяют возможность ее выполнения наименее ресурсоемким способом, а также возможность автоматизации [2].

Каркас рамы боковины модуля секции трамвая состоит из стоек – труб профильного сечения 80×80×4 мм, сопряженных с ними под прямым углом стяжек и обечаек. В данной работе сравниваются элементы сопряжения стоек и стяжек.

Рис. 1. Конечно-элементная геометрическая модель проставки

Для сравнения различных вариантов выполнения сварных соединений рам боковины каркасов модулей были проведены расчеты конструкции двух вариантов исполнения: соединение элементов рам боковины каркаса в первом случае было осуществлено при помощи сборки встык и последующей сварки. Во втором случае соединения балок выполнялись с применением дополнительных элементов – проставок, показанных на рис. 1. Проставки, которые приваривались к трубам каркаса, выполняют роль промежуточного конструктивного элемента, компенсирующего заложенные при проектировании каркаса допуски на геометрию сопрягаемых элементов.

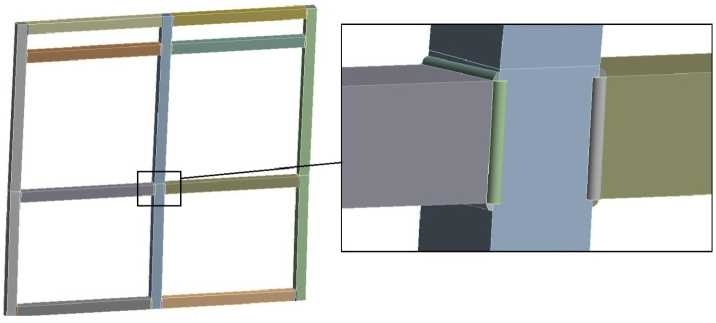

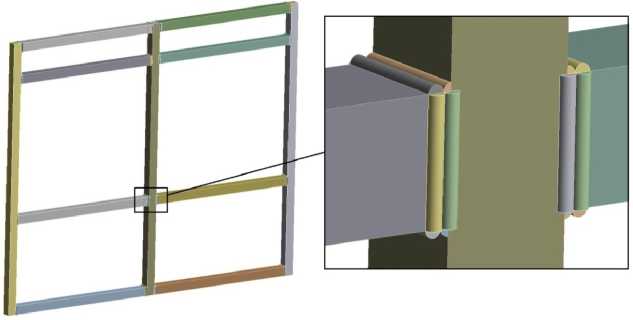

Конструкции рам боковины приведены на рис. 2 и 3.

Сварные швы в данных конструкциях выполнены упрощенно, в виде «валиков» цилиндрической формы (в соответствии с рис. 2 и 3), наложенных на участок сопряжения элементов конструкции. Данное допущение позволяет провести лишь сравнительные расчеты конструкций из-за наличия в модели геометрических концентраторов напряжений, не свойственных реальной конструкции. Сравнение напряжений для сварных швов проводилось на участках удаленных от мест концентрации напряжений.

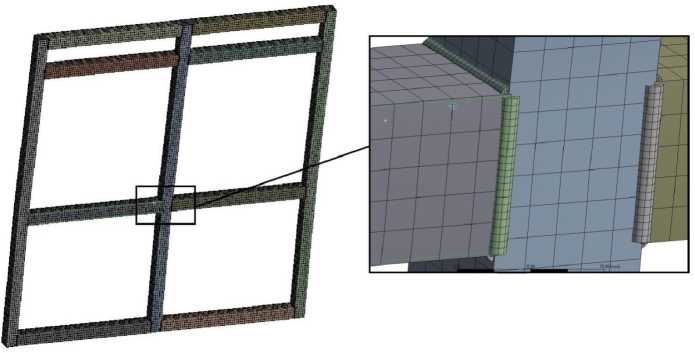

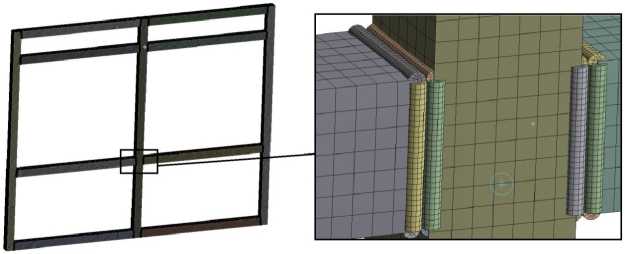

Задача решалась в конечно-элементном пакете ANSYS. Материал для сварных швов был взят тот же, что и у стоек и стяжек – конструкционная сталь. Обе модели разбиты оболочечными конечными элементами (КЭ) типа shell (балки) и квадратичными объемными типа solid (сварные швы и проставки), как показано на рис. 4, 5 и рис. 1.

Моделирование сварных швов производилось при помощи контактных алгоритмов типа bonded. В случае модели № 1 каждый валик сварного шва соединялся по своим граням с соответствующими стенками стойки и стяжки. В модели № 2 каждый валик сварного шва по соответствующей грани соединялся с гранью проставки и с гранью стяжки и стойки.

Рис. 2. Модель варианта № 1 конструкции рамы, собранной встык

Рис. 3. Модель варианта № 2 конструкции с соединениями через проставки

Рис. 4. Конечно-элементная сетка модели № 1

Рис. 5. Конечно-элементная сетка модели № 2

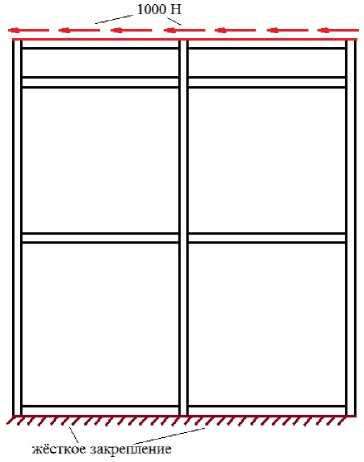

Рис. 6. Расчетная схема модели рамы боковины

Модели рам боковины каркаса модуля подвергались нагружению сдвига, в соответствии с рис. 6, для чего с одной стороны к поперечным сечениям профильных труб модели прикладывалась нормальная сила, равная 1000 Н, а с другой стороны запрещались перемещения поперечных сечений в горизонтальном направлении. Данный вид нагружения был выбран в связи с тем, что он позволяет наиболее корректно выявить различия в напряженном состоянии сравниваемых вариантов выполнения сварных швов и является преобладающим в условиях реальной эксплуатации (согласно расчетам каркаса трамвайного вагона на этапе эскизного проекта).

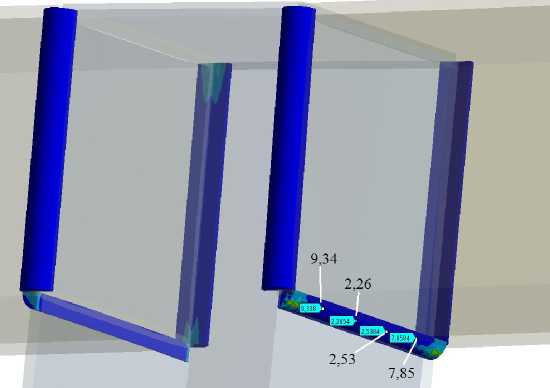

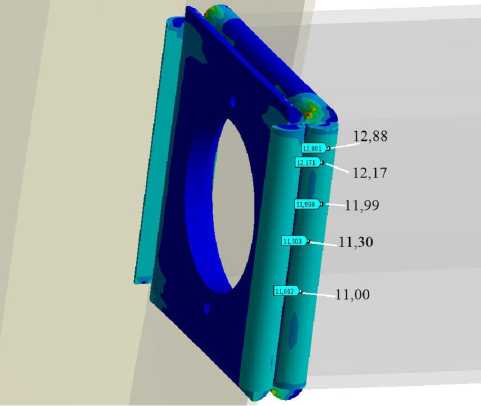

Интересующие нас напряжения в сварных швах при данном виденагружения показаны на рис. 7 и 8.

Следует отметить, что в реальной конструкции концентраторов напряжений как на рис. 7 и 8 не будет, в связи с этим напряжения в них при сравнении не учитывались.

Рис. 7. Распределение эквивалентных напряжений в наиболее нагруженных сварных швах модели № 1, МПа

Рис. 8. Распределение эквивалентных напряжений в наиболее нагруженных сварных швах модели № 2, МПа

Как видно из рис. 7 и 8, уровень эквивалентных напряжений в сварных швах модели конструкции № 2 превышает соответствующий уровень напряжений в сварных швах модели № 1 более чем в четыре раза вдали от концентраторов напряжений. Это можно объяснить тем, что проставки обладают гораздо большей жесткостью по сравнению с трубами, что приводит к неблагоприятному переопределению напряжений в месте их соединения.

Такое отличие уровня напряжений в сварных швах при расчетах по статическому и динамическому режимам существенно скажется на прочности всей конструкции. Следовательно, к применению рекомендуется вариант № 1 сопряжения элементов конструкции, а именно – без применения проставок. Такая конструкция имеет высокую технологичность и, соответственно, работоспособность и долговечность.

Работа выполнялась при финансовой поддержке Министерства образования и науки Российской Федерации в рамках комплексного проекта «Создание высокотехнологичного производства модельного ряда энергосберегающих низкопольных трамвайных вагонов модульной конструкции» по договору № 02.G36.31.0002 между Министер- ством образования и науки Российской Федерации и Федеральным государственным унитарным предприятием «Государственный космический научно-производственный центр имени М.В. Хруничева» в кооперации с головным исполнителем НИОКТР – Федеральным государственным бюджетным образовательным учреждением высшего профессионального образования «Южно-Уральский государственный университет» (национальный исследовательский университет).

Список литературы Работоспособность сварных боковин модуля секции трамвая

- Уланов, А.М. Современный подход к разработке технологических параметров сварки в производстве труб большого диаметра/А.М. Уланов, М.А. Иванов//Вестник Южно-Урал. гос. ун-та. Сер. «Металлургия». -2012. -Вып. 19, № 39 (298). -С. 150-151.

- Уланов, А.М. Автоматизация расчета режима двухдуговой сварки под флюсом стыкового соединения/А.М. Уланов, М.А. Иванов//Научный прогресс на рубеже тысячелетий: материалы IX междунар. науч.-практ. конф. -Praha: Publishing House «Educationand Science» s.r.o. -2013. -Т. 38. -С. 3-6.

- Ulanov A.M., Ivanov M.A. The Modern Approach to the Development of Technological Parameters of Welding in the Production of Large-Diameter Pipes [Sovremennyy podkhod k razrabotke tekhnologicheskikh parametrov svarki v proizvodstve trub bol'shogo diametra]. Bulletin of the South Ural State University. Series “Metallurgy”, 2012, no. 39, issue 19, pp. 150-151.

- Ulanov A.M., Ivanov M.A. Automation of Calculation Mode of Twin-Arc Submerged Arc Welding Butt Joint [Avtomatizatsiya rascheta rezhima dvukhdugovoy svarki pod flyusom stykovogo soedineniya]. Materiàly IX mezinârodm vëdecko-praktickâ konference “Vëdecky pokrok naprelomu tysyachalety -2013”. D^l 38. Technické védy. Praha, Publishing House “Education and Science” s.r.o, 2013, pp. 3-6.