Рационализация вальцовки моделированием параметров заготовки под штамповку поковки детали «гаечный ключ» как способ ресурсосбережения

Автор: Рогулин С.А., Сосенушкин Е.Н., Яновская Е.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Информатика, вычислительная техника и управление

Статья в выпуске: 1 т.27, 2025 года.

Бесплатный доступ

Обсуждаются результаты исследования операции вальцовки поковки детали «гаечный ключ» в секторных инструментах ковочных вальцов и выбора необходимых формы и размеров полуфабрикатов для сокращения технологических отходов в виде облоя. С помощью компьютерных экспериментов в программном комплексе DEFORM-3D найдены рациональные параметры ручьев секторов-штампов, а также размеры исходной заготовки для осуществления вальцовки.

Горячее деформирование, моделирование, профилированная заготовка, вальцовка, сектор-штамп

Короткий адрес: https://sciup.org/148330934

IDR: 148330934 | УДК: 621.771.074 | DOI: 10.37313/1990-5378-2025-27-1-147-154

Текст научной статьи Рационализация вальцовки моделированием параметров заготовки под штамповку поковки детали «гаечный ключ» как способ ресурсосбережения

EDN: VXZLTQ

В операциях обработки металлов давлением, в частности, при горячем деформировании важную роль играет выбор исходной заготовки с такими параметрами, которые могут обеспечить полное заполнение ручьев инструмента, обеспечив наибольшую экономию материала. В некоторых технологических процессах изготовления той или иной конечной поковки требуются заготовительные операции, выполняемые в подкатных и протяжных ручьях молотовых штампов. При штамповке на кривошипных горячештамповочных прессах (КГШП) необходимы предварительно профилированные полуфабрикаты на соответствующем оборудовании, в качестве которого используют станы поперечно-винтовой [1], радиально-сдвиговой [2] и поперечно-клиновой прокатки, а также ковочные вальцы и для которых необходимо спроектировать и изготовить инструмент с заданными формой и размерами ручьев.

Представленные в статье материалы являются расширением возможностей операции вальцовки [3] поковки детали «гаечный ключ» в секторах-штампах с параметрами калибров, обеспечивающих максимальный коэффициент использования металла (КИМ) при условии полного заполнения окончательного ручья штампа КГШП. Предметом исследования является гаечный ключ двухсторонний с открытым зевом 17×19 ГОСТ 2839-80 [4], в качестве материала которого используется конструкционная легированная сталь марки 40ХФА ГОСТ 4543-2016 [5]. Исходная заготовка под операцию вальцовки получена по методике, приводимой в работе [6], исходя из чертежа поковки «гаечный ключ» по условию постоянства объема и имеет следующие размеры [7]: диаметр Ø мм и длина 136±0,5 мм.

По результатам проведенного компьютерного моделирования скорректированы размеров калибров для изготовления профилированного полуфабриката, что позволит в дальнейшем получить поковку с наименьшим количеством технологических отходов в виде облоя, при этом, длина исходной заготовки уменьшена до значения 122±0,5 мм при неизменном диаметре.

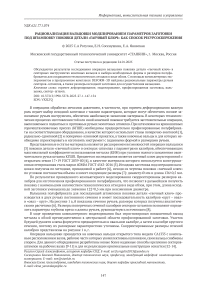

Вальцовка полуфабриката для последующей штамповки поковки детали «гаечный ключ» производится в двух ручьях постоянного сечения и имеет последовательность калибров «круг – овал» и «овал – круг». На рисунке 1 а, б показаны сечения ручьев, размеры которых получены аналитическими расчетами [6]. Размеры поперечных сечений калибров секторов-штампов позволяют определить параметры глубины вреза и длины ручьев, руководствуясь источником [8].

В ходе проведения компьютерного моделирования был спрогнозирован повышенный выход металла в облой преимущественно в центральной области профилированной заготовки. Участок будущей рукояти ключа формуется предварительно в овальном калибре, а затем в калибре круглого сечения, поэтому их размерные характеристики уточнены. Скорректированные размеры сечений калибров представлены на рисунке 1 в, г.

Операция вальцовки проводится на ковочных вальцах открытого типа модели СА1335 с консольным расположением валов, рабочие части которых укомплектованы шпонками, сами вальцы снабжены упором. Для данного оборудования разработаны новые более надежные способы крепления секторов- штампов на рабочих валах [9-11] и для их реализа ции оригинальные конструкции оснастки [12-14].

а) б) в ) г)

Рис. 1. Калибры, полученные аналитическими расчетами – овальный (а); круглый – (б) и их скорректированные размеры – овального (в) и круглого – (г) калибров

Исследование операции вальцовки проводилось с помощью компьютерного моделирования [15] в программном комплексе DEFORM-3D, основой которого является метод конечных элементов. В качестве исходных данных вводились параметры: температура исходной заготовки 1250 °C; скорость вращения рабочих валов 1,08 с-1. Температура секторов-штампов 250 C; материал секторов-штампов - инструментальная штамповая сталь марки 5ХНМ ГОСТ 4543-2016 [5].

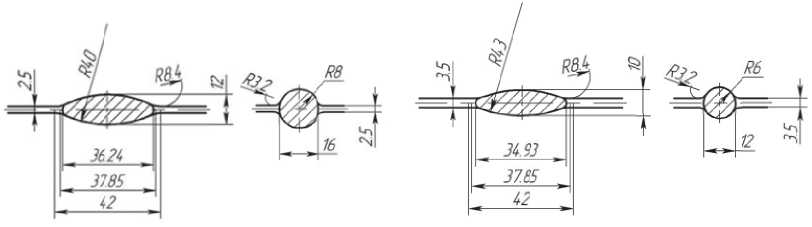

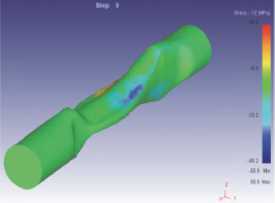

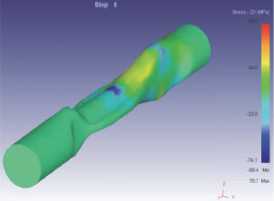

Результаты моделирования позволяют получить визуальное представление об изменяемой форме заготовки в процессе вальцовки в двух переходах и вывести графики зависимости силы от времени в овальном калибре (рис. 2, а) и в круглом калибре (рис. 2, б).

Максимальная сила при вальцовке в овальном калибре на верхнем валке равна 80,5 кН, на нижнем валке равна 80,3 кН. Значения сил на валах практически совпадают. В начале операции вальцовки, когда сектора начинают соприкасаться с поковкой, происходит рост силы с большой интенсивностью, соответственно растут и напряжения. Максимальная нагрузка наблюдается в момент, когда секторы находятся напротив друг друга в положениях крайнем нижним (верхний валок) и крайнем верхнем (нижний валок), затем сила деформирования уменьшается. Это объясняется тем, что в описанном взаимном положении секторов-штампов площадь пятна контакта имеет максимальную величину, во всех остальных положениях площадь пятна контакта меньше. График зависимости силы от времени вальцовки в круглом калибре (рис. 2, б) показывает, что вальцовка в круглом калибре проходит с тем же уровнем силовых параметров, что и в овальном калибре (на верхнем валке сила равна 82,6 кН; на нижнем валке сила равна 83,2 кН).

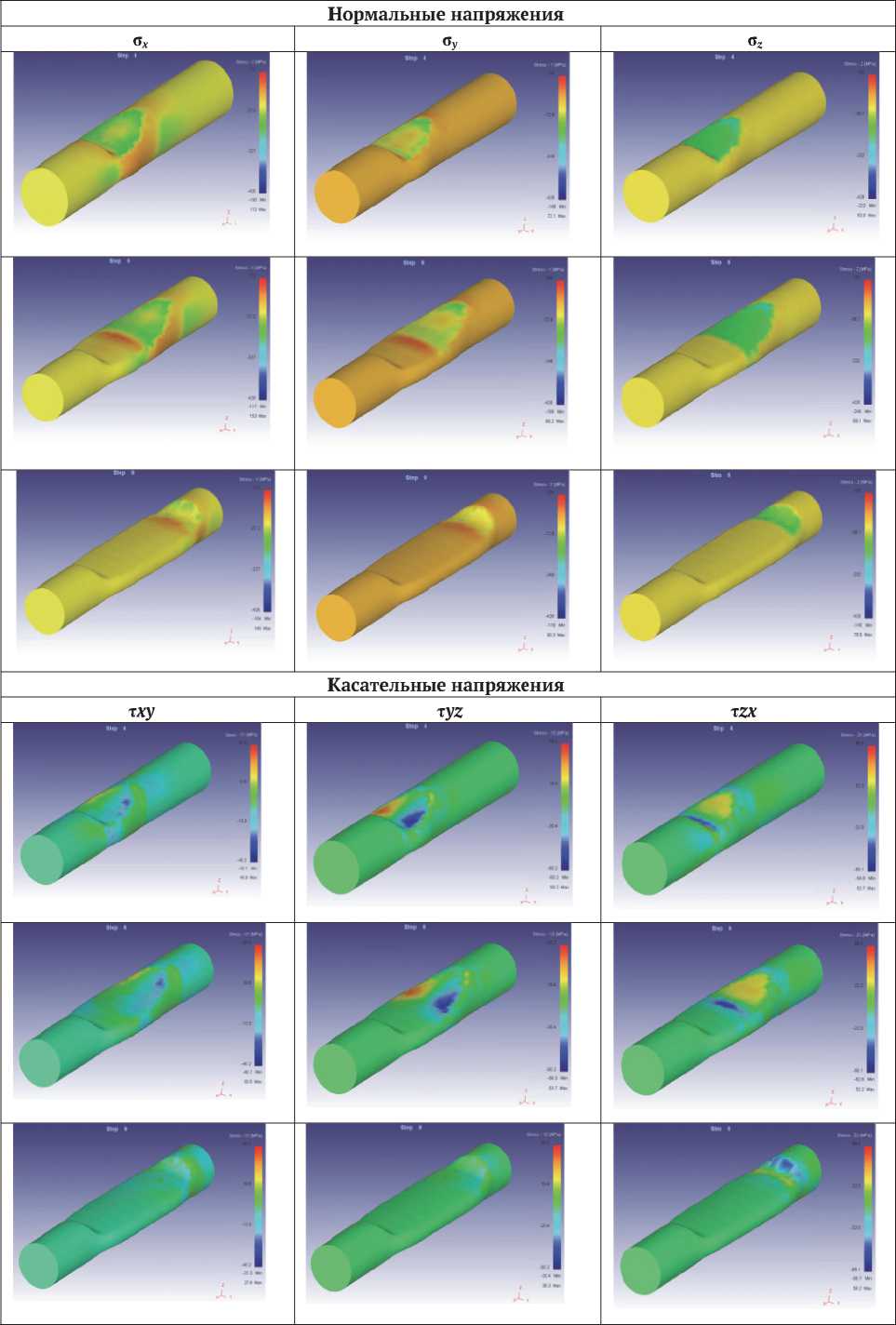

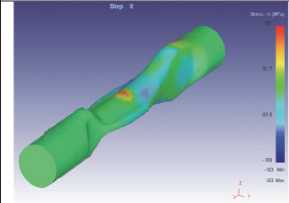

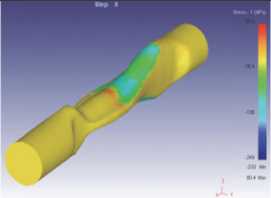

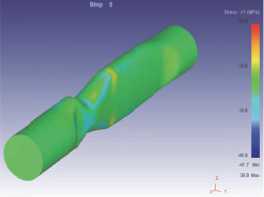

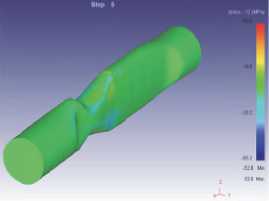

Для полного анализа напряжённого состояния металла заготовки были определены компоненты тензора напряжений при вальцовке в овальном (таблица 1) и круглом (таблица 2) калибрах. В

а)

б)

Рис. 2. Форма, размеры и силовые параметры при профилировании заготовок вальцовкой: а – в овальном калибре; б – в круглом калибре

Таблица 1. Значения нормальных и касательных напряжений в поковке на разных этапах вальцовки в овальном калибре

Таблица 2. Значения нормальных и касательных напряжений в поковке на разных этапах вальцовки в круглом калибре

Нормальные напряжения оx

о у

О z

Касательные напряжения

Т zx

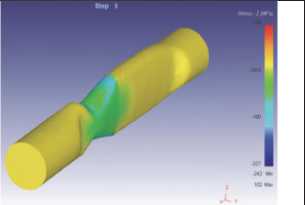

зоне касания инструментов вдоль длины заготовки преобладают сжимающие нормальные напряжения. В направлении оси X (см. таблицу 1) преобладают растягивающие нормальные напряжения, так как в данном направлении секторы протягивают поковку, причем максимальные значения не превышают 153 МПа. Распределение нормальных напряжений по объему непрерывно меняется на протяжении всего цикла перемещения пятна контакта секторов с заготовкой. В направлении, совпадающем с направлением осей валков Y, преобладают сжимающие напряжения. В направлении Z также преобладают сжимающие нормальные напряжения с большими значениями, но не превышающими 240 МПа. В данном направлении происходит сжатие заготовки. Уровень касательных напряжений по стадиям вальцовки в овальном калибре также представлен в таблице 1.

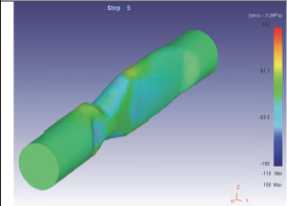

Анализируя значения напряжений в поковке на разных этапах вальцовки в круглом калибре (таблица 2) вдоль осей координат установлено, что максимальное растягивающее напряжение наблюдается в направлении оси X , совпадающей с осью заготовки, и равно 193 МПа.

По оси Y как при вальцовке в овальном ручье преобладают сжимающие напряжения, которые меньше по сравнению с направлением, перпендикулярным оси поковки, т. е. оси Z , где их значения не превышают 270 MПa. Анализ касательных напряжений показал, что значимые изменения происходят только в моменты начала и окончания контакта секторов-штампов с поковкой, поскольку значительных колебаний величины этих напряжений не обнаружено.

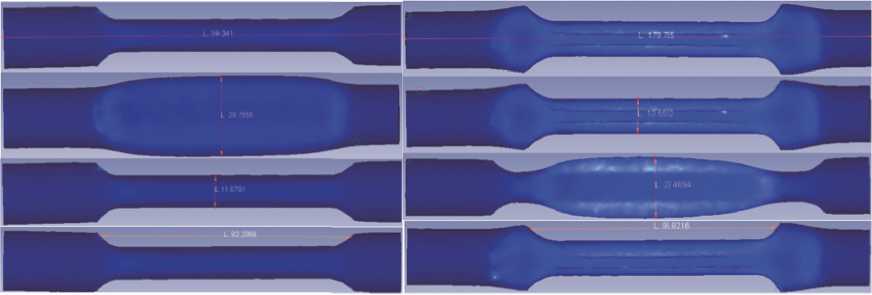

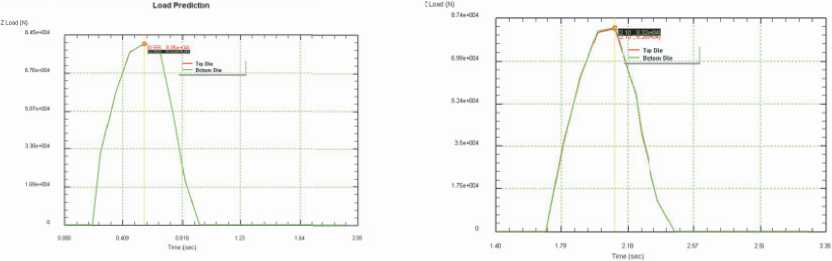

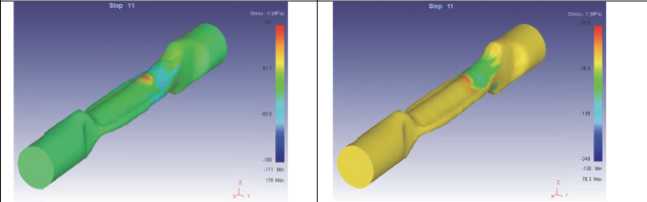

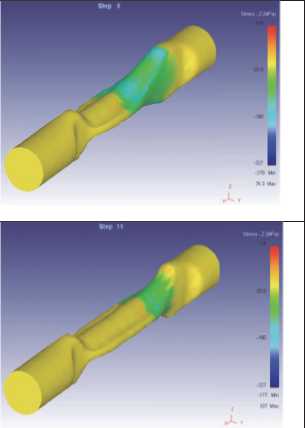

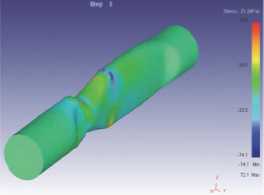

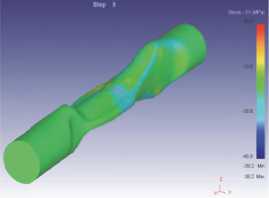

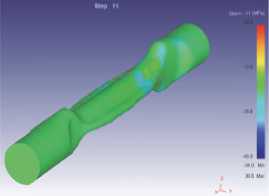

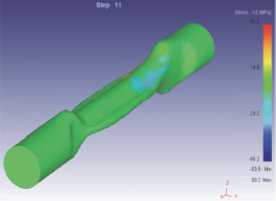

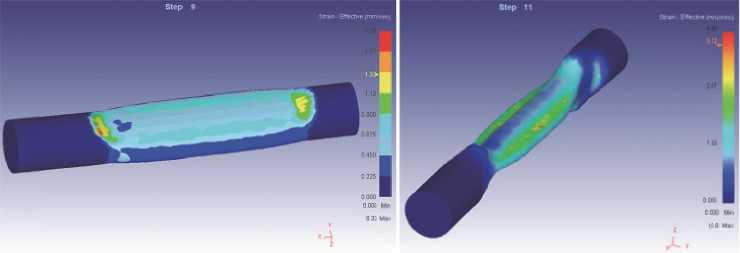

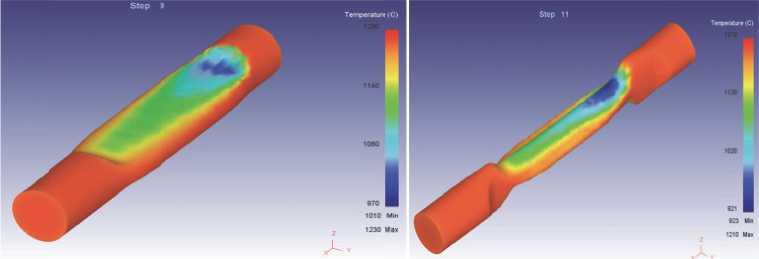

Рис. 3 иллюстрирует изменение деформированного состояния профилируемой заготовки, оцениваемое интенсивностью деформаций, а рис. 4 – изменение температурных полей на переходах вальцовки в овальном (а) и круглом (б) калибрах.

а) б)

Рис. 3. Интенсивность деформации: а – овальный и б – круглый калибры

а) б)

Рис. 4. Температурные поля: а – овальный калибр; б – круглый калибр

Максимальная интенсивность деформации при вальцовке в овальном и круглом калибрах достигается в начальный и конечный моменты контакта инструмента с заготовкой. Наибольшие значения интенсивности составили 1,33 (овальный калибр) и 3,72 (круглый калибр).

Остаточная температура заготовки 1080 °С после вальцовки в овальном и круглом калибрах не выходит за пределы нижней границы допустимого интервала горячей штамповки (940 °C) и не требует дополнительного нагрева под окончательную штамповку.

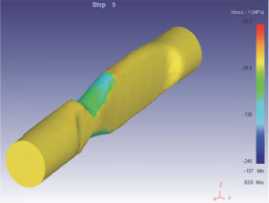

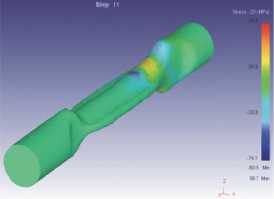

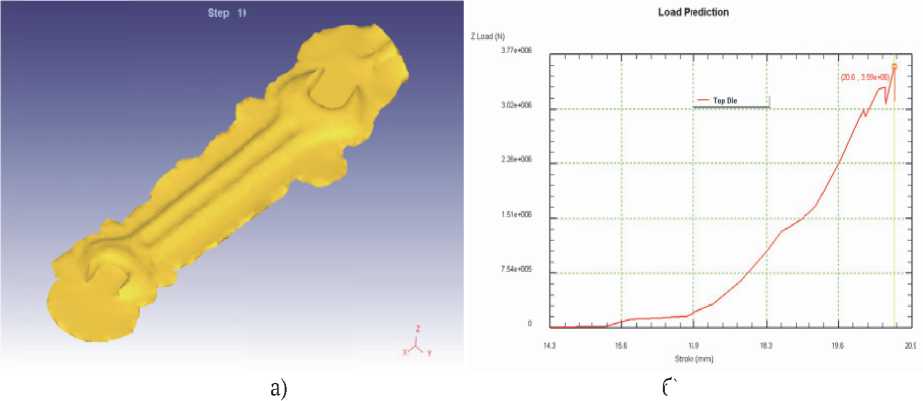

Компьютерное моделирование штамповки на КГШП позволило проанализировать течение металла при заполнении окончательного ручья штампа (рис. 5 а). В ходе исследования не выявлено дефектов, связанных с неполным заполнением ручья, что подтверждает достаточный объем исходной заготовки, и также это свидетельствует о корректности формы и размеров профилированной заготовки, полученной вальцовкой. Анализ графика изменения силы по ходу ползуна пресса при штамповке профилированной заготовки в окончательном ручье, показал, что максимальное значение силы при горячей штамповке составляет 3590 кН (рис. 5 б).

б)

Рис. 5. Поковка гаечного ключа (а) и график изменения силы деформирования (б) при горячей штамповке профилированной заготовки в окончательном ручье штампа КГШП

По результатам технологических расчетов и компьютерного моделирования исследованы три варианта профилированных заготовок, размеры которых приведены в таблице 3.

Таблица 3. Размеры профилированных заготовок по вариантам технологии вальцовки

|

Параметр |

Вариант 1 |

Вариант 2 |

Вариант 3 |

|

Расчетная профилированная заготовка |

Профилированная заготовка, полученная в результате моделирования в секторах, размеры которых вычислены аналитическими расчетами |

Профилированная заготовка, полученная в результате моделирования в секторах со скорректированными ручьями |

|

|

Длина поковки, мм |

177,4 |

183,86 |

179,75 |

|

Ширина вальцованной части, мм |

Круг 016мм |

17,2 |

23,47 |

|

Высота вальцованной части, мм |

15,9 |

13,56 |

|

|

Длина вальцованной части, мм |

100 |

89,85 |

95,8 |

|

Диаметр утолщений, мм |

22 |

22 |

22 |

Первый и второй варианты профилированных поковок получены из исходной заготовки, имеющей длину 136 мм и диаметр 22 мм. Третий вариант - деформирование из исходной заготовки такого же диаметра, но длиной 122 мм.

ВЫВОД

Размеры всех профилированных заготовок таковы, что объема металла хватает для полного заполнения ручья штампа КГШП, однако третий вариант обеспечивает наименьшее количество отходов в виде облоя в зоне рукояти гаечного ключа, что повышает КИМ на 6,7% (66,9% против 59,2% по размерам калибров, полученных аналитически).