Рациональное использование энергоресурсов в швейной отрасли

Автор: Мирзоев Р.Т.

Журнал: Материалы и технологии @mat-tech

Рубрика: Швейное производство

Статья в выпуске: 2 (10), 2022 года.

Бесплатный доступ

На сегодняшний день мероприятия, направленные на снижение энергоемкости продукции швейной отрасли, носят, в основном, частный характер и не учитывают всех факторов производственного процесса. Хотя в основе формирования показателей качества стоят энергетические затраты, однако они изучаются, как правило, в отрыве друг от друга, что отрицательно сказывается на разработке более эффективных процессов и оборудования швейного производства. Между тем, исследования последних лет, проведенные в разных странах, показали, что конечное качество во многом определяется количеством энергии, вложенной в преобразование предметов труда (детерминированная, избыточная, недостаточная). Поскольку основная часть энергии тратится на преобразование предметов труда, непосредственно на нижней ступени системы производства (оборудование), то актуальной становится работа, направленная на снижение энергетических расходов именно на этом уровне в контексте формирования количественных и качественных показателей производства. В работе представлено комплексное использование приемов для уменьшения материалоемкости и расходов энергоресурсов. Произведены расчеты сокращения нормы времени обработки деталей одежды и материальных затрат.

Энергоресурсы, эффективность оборудования, оптимизация, технологическая операция, материалоемкость

Короткий адрес: https://sciup.org/142239199

IDR: 142239199 | УДК: 687.054: | DOI: 10.24412/2617-149X-2022-2-32-37

Текст научной статьи Рациональное использование энергоресурсов в швейной отрасли

Рациональное использование энергоресурсов является важным аспектом в швейной отрасли. Это позволяет сократить затраты, повысить эффективность производства и снизить негативное воздействие на окружающую среду. Вот некоторые меры, которые могут быть применены для достижения рационального использования энергоресурсов [1, 2, 3]:

-

1. Энергоэффективное оборудование.

-

2. Оптимизация рабочих процессов.

-

3. Использование энергосберегающих материалов.

-

4. Внедрение системы мониторинга и управления энергопотреблением.

-

5. Обучение и информирование персонала.

Замена устаревшего оборудования на более энергоэффективное может значительно снизить потребление электроэнергии. Технологические разработки и инновации позволяют создавать более эффективные систе- мы освещения, паровые котлы, компрессоры и другое оборудование.

Анализ рабочих процессов и определение оптимальных параметров работы машин и оборудования может существенно снизить потребление энергии. Например, оптимизация времени работы и температуры паровых котлов или установка автоматического выключения оборудования в периоды простоя.

Выбор материалов с лучшей теплоизоляцией или светоотражающими свойствами может уменьшить потребление энергии для поддержания комфортных условий в рабочих помещениях.

Установка системы автоматического мониторинга и управления энергопотреблением позволяет отслеживать и оптимизировать использование энергоресурсов в режиме реального времени. Это помогает выявить потенциальные проблемы и предпринять меры по их исправлению.

Обучение сотрудников швейной отрасли по вопросам энергосбережения и осознанное использование энергоресурсов может дать значительный положительный эффект. Сотрудники могут быть ознакомлены с методами энергоэффективного использования оборудования, регулярным обслуживанием и другими практическими рекомендациями.

Рациональное использование энергоресурсов в швейной отрасли не только экономически выгодно, но также способствует снижению экологического следа предприятий. При применении указанных мер можно достичь оптимального использования энергии, улучшить конкурентоспособность предприятия и внести свой вклад в сохранение окружающей среды.

При выборе оборудования в условиях высокой конкуренции и быстрой смены моды следует руководствоваться следующими принципами:

-

- номенклатура оборудования должна позволять изготавливать изделия с различными модельными особенностями;

-

- использование минимального числа фирм в потоке оборудования, чтобы снизить эксплуатационные затраты и обеспечить взаимозаменяемость комплектующих деталей;

-

- оборудование, установленное в одном потоке, должно обладать возможностями для быстрого перехода от одноассортиментного к многоассортиментному производству изделий из различных материалов;

-

- найти оптимальное соотношение цены и потребительских свойств швейных машин;

-

- оценить возможную степень автоматизации технологического процесса, которая зависит от числа автоматов и полуавтоматов, а также от степени автоматизации универсальных и специальных машин;

-

- автоматизировать вспомогательные операции, такие как обрезка ниток, выполнение закрепок в начале и конце строчки, подъем иглы и прижимной лапки;

-

- возможность быстрого изменения режимов работы машины с помощью микропроцессора для получения требуемого ниточного соединения;

-

- уменьшение длительности операций за счет использования швейных машин с более высокой скоростью вращения главного вала и приспособлений для автоматического выполнения вспомогательных приёмов.

Комплексное использование перечисленных при- емов позволяет сократить норму времени на 9–45 % в зависимости от длины строчек (размеров деталей и условий ее выполнения). По данным ОАО «ЦНИИШП», автоматизация вспомогательных приемов повышает производительность труда до 20 % [4].

Новое время на технологическую операцию, изменённое за счёт увеличения скорости вращения главного вала, определяется по формуле t = t l · m · 6 0 ( 1 1 )

нов фабр. KС (nф - nпр), где tнов , tфабр. – проектируемое и фабричное время на операцию, с; l – длина строчки, см; m – количество стежков в 1 см строчки; nф, nпр – число оборотов главного вала проектируемого и заменяемого оборудования, мин-1; КС – коэффициент использования оборудования (0,2–0,4 – для коротких швов, 0,5–0,8 – для длинных швов).

Швейные машины могут быть расширены для выполнения дополнительных операций, таких как обрезка срезов, разрезание материалов, прикрепление тесьмы и тепловая обработка. Для этого используются специальные ножи и приспособления. Микропроцессоры могут упростить швейные операции, а средства охлаждения иглы помогают предотвратить перегревание. Автоматизированные машины имеют высокую производительность, позволяют сэкономить затраты на заработную плату, энергию и нитки, повышают качество работы и облегчают труд. Они также обеспечивают доступ к сложным технологическим операциям и имеют высокий уровень сертификации производителя для надежной работы на протяжении долгих лет [4, 5]:

Применение спецприспособлений на швейных машинах позволяет улучшить производительность и качество работы. Они помогают сократить время выполнения операций, ликвидировать вспомогательные приемы и совмещать операции. Это приводит к ускорению процесса производства, упрощению труда и повышению качества изделий без больших материальных затрат. Применение таких средств также позволяет экономить на покупке сложного оборудования. Средства малой механизации в швейной промышленности увеличивают производительность труда на 20-30 % в среднем и на 60-80 % на отдельных операциях.

Создание комфортного и правильно организованного рабочего места также играет важную роль. Для этого используются дополнительные плоскости, кронштейны для хранения необработанных материалов и инструментов. Организационно-технологическая оснастка помогает сократить время на поворот деталей и смену инструментов, а также обеспечивает доступность необходимых материалов и приспособлений. Рабочие места организуются в соответствии с требованиями стандартов безопасности труда. Они обеспечивают оптимальное положение работающего, регулирование высоты рабочей поверхности, сиденья и пространства для ног. Предусмотрены предохранители от прокола пальцев иглой и средства защиты от электрического тока. Рабочая одежда, включая головные уборы и обувь, также играет важную роль в обеспечении безопасности труда.

Пример: выбрана машина 219 класса фирмы «Дюркопп» с механизмом двигателя ткани в виде зубчатых реек, что позволяет обрабатывать швы без посадки и предотвращает стягивание швов. Машина оснащена микропроцессорными устройствами управления для сохранения требуемой длины стежка, автоматического опускания и подъема лапки, обрезки ниток, проставления закрепок и позиционирования иглы. Ее высокая скорость (5000 мин-1) обеспечивает эффективную обработку прямолинейных и длинных срезов. Замена более старой машины 1597 класса на машину 219 класса позволила сократить время на машинные операции, благодаря большей скорости работы новой машины.

t = 7939 - 42 0 0 · 5 · 6 0 ( 1 - 1 ) = 7903 с.

нов 0,7 ( 4500 5000 ) ,с.

Планированию повышения уровня квалификации рабочих на предприятии должна предшествовать работа службы управления персоналом по анализу эффективности использования рабочей силы в структурных подразделениях в разрезах профессий и уровней квалификации, причин снижения среднего разряда рабочих, отставание разряда рабочих от разряда работ, возникновения брака продукции по вине рабочих и нерационального использования фонда рабочего времени и т. п. На предприятии должны проводиться профессиональная подготовка и повышение квалификации работников.

Выбор методов обработки осуществляется с учетом требований нормативно-технической документации, современных технологий и опыта передовых предприятий отрасли.

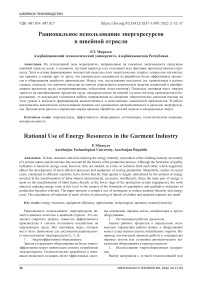

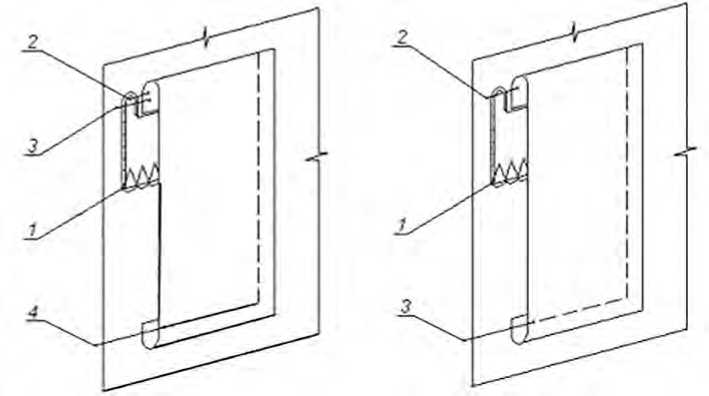

Целью выбранных методов является повышение производительности труда, качества изделий и экономии ресурсов (рис. 1). При замене методов обработки необходимо провести сравнительный анализ и расчеты трудоемкости, производительности и качества. Обеспечение высокого качества является важной задачей проектирования. Методы могут меняться для повышения качества или производительности, но всегда с учетом сохранения или улучшения качества.

Действующий метод

Проектируемый метод

Рисунок 1 - Обработка и соединение накладного кармана с изделием

Пример. Экономическая эффективность применения нового высокопроизводительного оборудования или новых методов обработки оценивается по следующим показателям:

-

1) процент снижения затрат времени (% СЗВ)

Т - Т

% СЗВ = фабрТ проект * 100 % , фабр где Тфабр , Тпроект – соответственно фабричная и проектируемая затрата времени на обработку узла изделия, с;

-

2) процент роста производительности труда (% РПТ)

% РПТ =

фабр - проект

Т фабр

* 100 %

При анализе документов по организации обращения с отходами производства выявляются следующие вопросы :

-

1. Порядок организации и осуществления деятельности, связанной с отходами.

-

2. Ответственные за организацию обращения с отходами производства.

-

3. Образование и виды отходов производства.

-

4. Учет отходов производства.

-

5. Сбор, хранение, использование, обезврежива-

- ние и захоронение отходов производства.

-

6. Договор на приемку и утилизацию отходов с специализированными предприятиями.

-

7. Виды отходов, сдаваемых на переработку.

-

8. Размещение отходов производства на городском полигоне ТБО.

-

9. Получение разрешения на хранение и захоронение отходов производства.

-

10. Документы, необходимые для получения разрешения.

На предприятии сдаются разные виды отходов: обрезки материалов, бумага, отработанные масла, шины, ртутные лампы, аккумуляторы и полиэтилен. Коммунальные отходы и некоторые отходы производства за-хороняются на городском полигоне ТБО.

Для получения разрешения на хранение и захоронение отходов производства предприятие должно предоставить заявление, инструкцию по обращению с отходами, нормативы образования отходов, акт инвентаризации отходов, статистический отчет, а также копии договора о приеме вторсырья и приказа о назначении ответственных лиц.

Все процессы обращения с отходами должны соответствовать действующим нормативно-техническим требованиям и заключенному договору с уполномоченными предприятиями для утилизации отходов.

При подготовке ткани к раскрою важно учитывать фактор «линейные параметры кусков ткани» для уменьшения потерь сырья. Для оптимального использования площади кусков материала необходима достоверная информация о их линейных параметрах. Проблема учета разноширинности кусков и использования фактической площади ткани может быть решена с помощью разработки соответствующих методов и средств измерения ширины ткани.

Также важна способность ткани к растяжению, так как изменение длины материала под действием растягивающих нагрузок может привести к ошибкам в подготовке материала к раскрою. Это может привести к увеличению нерациональных остатков и деформации деталей кроя.

Анализ изменений линейных размеров материала в рулонах показывает, что при сматывании ткани и хранении происходит усадка в настиле и крое. Остаточная деформация после сматывания и хранения составляет 0,2–1,5 % в зависимости от нагрузки и типа материала.

Существующие браковочно-промерочные машины и трехметровые столы не обеспечивают достаточную точность измерения длины ткани. Предлагается использовать бесконтактный метод измерения и проверять качество ткани в различных зонах машины, не зависящих друг от друга.

Измерение длины ткани на различных машинах может иметь погрешности, связанные с физико-механическими свойствами материала. Рациональное использование ширины и длины кусков материала помогает уменьшить потери при раскрое и снизить количество отходов.

Выбор и распределение кусков ткани для раскроя должны учитывать ограниченные ресурсы и требования к рациональной ширине. Этот вопрос следует рассматривать в комплексе, оптимизируя процесс конфекционного подбора материалов.

Увязка работы предприятий-поставщиков и потребителей ткани является сложной задачей. Поэтому важно стимулировать поставщиков выпускать ткани с эффективными ширинами, соответствующими требованиям рационального раскроя.

Критическая проблема состоит в несоответствии поставляемых кусков ткани требованиям рационального раскроя. Они имеют произвольные длины и разрезы, что затрудняет расчет и приводит к потерям материала. Эта проблема вызвана организацией контроля и деления готовой ткани на отрезы без учета пороков и топографии.

Для достижения экономии сырья и сокращения потерь при раскрое необходимо максимально эффективно использовать ткани. Проведение оперативного анализа расходов ткани позволит выявить резервы и определить влияние факторов, а также учесть прогрессивные достижения в подготовке и раскрое. Такой анализ поможет определить норму расхода ткани на изделие и использовать более экономичные конструкции.

Путем применения систематического анализа расходов ткани можно повысить эффективность процесса раскроя и улучшить использование материала. Учитывая факторы, такие как длина и разрезы кусков ткани, можно разработать стратегии для оптимизации раскроя и сокращения потерь. Это позволит значительно улучшить эффективность и экономичность производства в швейных предприятиях.

В настоящее время к основным техническим приоритетам относят следующие технические направления энергосбережения, на выполнение которых, в первую очередь, должны концентрироваться усилия:

-

- малые и мини-ТЭЦ;

-

- парогазовые установки в энергетике;

-

- учет и регулирование ТЭР;

-

- автоматизированные системы управления технологическими процессами;

-

- регулируемый электропривод;

-

- холодильная техника и компрессорное оборудование;

-

- нетрадиционные и возобновляемые источники энергии;

-

- котельные и тепловые сети;

-

- использование вторичных энергоресурсов;

-

- теплонасосные установки;

-

- системы освещения;

-

- строительные конструкции и теплоизоляционные материалы;

-

- внедрение новых технологий и оборудования и др.

Работа по энергосбережению проводилась по следующим приоритетным направлениям:

– модернизация и повышение эффективности котельных, внедрение парогазовых и газотурбинных установок;

– оптимизация режимов и схем теплоснабжения;

– замена электрокотельных на более экономичные теплоисточники;

-

– внедрение систем учета и регулирования энергии;

-

– использование вторичных энергоресурсов;

-

– уменьшение потерь при передаче энергии;

-

– установка энергоэкономичных осветительных устройств;

-

– внедрение новых энергосберегающих технологий и оборудования;

– внедрение нетрадиционных и возобновляемых источников энергии.

Энергоэффективное освещение означает устройство систем освещения и организацию их функционирования таким образом, чтобы при обеспечении требуемых нормами количественных и качественных характеристик освещения потреблялось минимальное количество электроэнергии. Исполнение этих условий закладывается, в первую очередь, при проектировании освещения путем рационального сочетания естественного света через световые проемы и искусственного – от осветительных установок, общего и локального освещения, выбора оптимальной схемы электрической сети освещения, количества, типов имощности источников света, их размещения, выбора светильников и пускорегулирующей аппаратуры.

Сочетание хорошего естественного освещения за счет оптимальных количества, размещения, размеров оконных проемов, фонарей в потолочных перекрытиях и регулируемого искусственного освещения может обеспечить энергосбережение до 30–70 %. Потребность в искусственном освещении уменьшается при светлых интерьерах в помещениях, которые создают ощущение более светлого пространства.

Сокращение расхода электроэнергии возможно также следующими основными путями [6]:

-

- снижением номинальной мощности освещения;

-

- уменьшением времени использования светильников.

Снижение номинальной (установленной) мощности освещения, в первую очередь, означает переход к более эффективным источникам света, дающим нужные потоки при существенно меньшем энергопотреблении. Такими источниками могут быть компактные люминесцентные лампы. В общественных зданиях также можно применять более эффективные светильники. Уменьшение времени использования светильников достигается внедрением современных систем управления, регулирования и контроля осветительных установок.

Применение регулируемых люминесцентных светильников позволяет эксплуатировать их при сниженной (по сравнению с номинальной) мощности. А это значит, что при неизменной установленной мощности освещения снижается фактически потребляемая мощность и энергопотребление.

Управление осветительной нагрузкой осуществляется двумя основными способами:

– отключением всех или части светильников (дискретное управление);

– плавным изменением мощности светильников (одинаковым для всех или индивидуальным).

В настоящее время повышенным вниманием со стороны потребителей пользуются энергосберегающие светильники и светотехнические изделия. Обладая улучшенными потребительскими качествами (повышенная светоотдача, комфортный по спектру и не утомляющий зрение немеркнущий свет и др.), современные энергосберегающие светильники отвечают всем требованиям по экономичности и надежности в эксплуатации.

Необходимым условием для производства продукции, снижению ее себестоимости, росту прибыли, рентабельности является полное и своевременное обеспечение предприятия сырьем и материалами. Для характеристики эффективности использования материальных ресурсов применяется система обобщающих и частных показателей. Анализ эффективности использования материальных ресурсов на основе обобщающих показателей. К таким показателям относятся материалоотдача, материалоемкость, коэффициент соотношений темпов роста объема производства и материальных затрат, удельный вес материальных затрат в себестоимости продукции. Материалоотдача ( Μ0 ) характеризует отдачу материалов. Сколько произведено продукции с каждого рубля, потребленных материальных ресурсов (сырья, материалов, топлива, энергии и др.).

Μ = стоимость произведенной продукции 0 сумма материальных затрат

.

Материалоемкость Μе показывает, сколько материальных затрат фактически приходится на единицу продукции. Материалоемкость рассчитывается по следующей формуле:

Μ = е

сумма материальных затрат стоимость произведенной продукции

Коэффициент соотношения темпов роста объема производства и материальных затрат Ксо характеризует в относительном выражении динамику материа-лоотдачи

Ксо = İвп / İмз , где İвп – индекс товарной продукции; İмз – индекс материальных затрат. В свою очередь индекс товарной продукции рассчитывается следующим образом:

İвп = ВП1 / ВП0 , где ВП1 – товарная продукция, произведенная за отчетный год; ВП0 – товарная продукция, произведенная за базисный год. Индекс материальных затрат представлен следующей формулой:

İмз = МЗ1 / МЗ0 , где МЗ1 , МЗ0 – материальные затраты отчетного и базисного года соответственно.

Удельный вес материальных затрат в себестоимости продукции исчисляется отношением суммы материальных затрат к полной себестоимости произведенной продукции. Динамика этого показателя характеризует изменение материалоемкости продукции.

Список литературы Рациональное использование энергоресурсов в швейной отрасли

- Кулаженко, Е. Л. Ресурсосберегающие технологии в швейной промышленности : курс лекций / Е. Л. Кулаженко, Н. В. Ульянова ; УО "ВГТУ". - Витебск : УО "ВГТУ", 2012. - 87 с. EDN: XVFILV

- Меликов, Е. Х. Лабораторный практикум по технологии швейных изделий / Е. Х. Меликов. - М.: Книжный дом "Университет" (КДУ), 2020. - 777 c.

- Ольшанский, А. И. Основы энергосбережения : курс лекций / А. И. Ольшанский, В. И. Ольшанский, Н. В. Беляков ; УО "ВГТУ". - Витебск, 2007. - 223 с. EDN: XKRFFT

- Ольшанский, А. И. Основы энергосбережения. Вторичные энергетические ресурсы: сборник задач / А. И. Ольшанский, Н. В. Беляков ; УО "ВГТУ". - Витебск, 2010. - 146 с. EDN: YLRYYL

- Труханова, А. Т. Основы технологии швейного производства / А. Т. Труханова. - М.: Высшая школа, 2017. - 336 c.

- Франц, В. Я. Разборка, сборка и наладка швейных машин / В. Я. Франц, С. Ю. Поливанов, Э. А. Сиротников. - М.: Легкая и пищевая промышленность, 2017. - 224 c.