Рациональное использование твердосплавного инструмента при прерывистом точении стали

Автор: Бутыгин В.Б., Демидов А.С.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-3 т.13, 2011 года.

Бесплатный доступ

Путём рационального подбора инструментального материала, изменения геометрии резца, применения прямого эксперимента и комбинированной схемы обработки удалось достигнуть повышения эффективности работы твёрдосплавного инструмента в условиях прерывистого резания стали с ударными нагрузками.

Твёрдосплавный инструмент, скорость резания, свойства твёрдых сплавов

Короткий адрес: https://sciup.org/148199671

IDR: 148199671 | УДК: 621.9.025

Текст научной статьи Рациональное использование твердосплавного инструмента при прерывистом точении стали

На примере одной из распространённых операций механической обработки – точения, рассмотрим способы повышения эффективности использования твердосплавного инструмента, при обработке некондиционных заготовок. Классические представления об эффективности применения твердых сплавов при обработке резанием стали общеизвестны. В случае прерывистого точения стали с ударами и наличии корки (окалины) рекомендуется использовать в соответствии со стандартным подходом вольфрамотита-нокобальтовые сплавы (ВТК) с повышенным содержанием кобальта типа Т5К10, или вольфра-мотитанотанталокобальтовые сплавы (ВТТК) типа ТТ7К12. При прерывистом точении стали без ударов применяют титановольфрамовьте сплавы Т14К8, ТI5К6. Химический состав и важнейшие свойства некоторых из них приведем в таблице.

К сожалению, в случае значительной ударной нагрузки применение вышеупомянутых сплавов даже с упрочненной модификацией (буква В в маркировке) значимого эффекта не дает. Возможность применения инструмента с режущей частью из данных твердых сплавов была исследована при обработке партии 50 шт. некондиционных поковок на ПО «Алтайский тракторный завод» в условиях единичного (мелкосерийного) производства. Материал поковок – сталь 45Х, диаметр заготовки 400 мм. Поверхность заготовки – окалина с фрагментами облоя после ручной ковки. Отношение наружного диаметра поковки к ее длине составляло примерно единицу. Поковки зажимались в самоцентрирующем патроне токарно-винторезного станка за необработанную поверхность с упором на торцевую поверхность кулачков. Для обеспечения дополнительной жесткости при резании поковки центрировались и поджимались усиленным вращающимся центром задней бабки. После базирования в среднем поковки имели: радиальное биение – 30-50 мм, торцевое – 30-50 мм. Биения меньшей величины получить не удавалось вследствие сильного разброса геометрии базовой поверхности поковки. Для получения полуфабриката – цилиндра ø280 мм с обработанными торцами требовалось снять припуск по внешне му диаметру всей длины заготовки, а также при пуск по обоим её торцам.

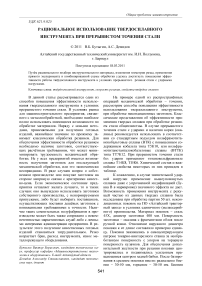

Таблица 1. Важнейшие свойства некоторых металлокерамических твердых сплавов

|

Марка |

Плотность, г/см |

Предел прочности |

Твердость, HRA |

Температу-роcтой-кость °С |

|

|

при изгибе σ и , ГПа |

при сжатии σ сж , ГПа |

||||

|

Т5К10 |

12,2…13,2 |

1,15 |

4 |

88,5 |

1100 |

|

Т14К8 |

11,2…12,0 |

1,15 |

4 |

89,5 |

1150 |

|

Т15К6 |

11,0…11,7 |

1,10 |

4 |

90,0 |

1150 |

|

ТТ7К12 |

13,0…13,3 |

1,65 |

- |

87,0 |

- |

Рассмотрим, каким образом осуществлялся подбор режущего инструмента с целью повышения эффективности обработки данной партии поковок. Исходные данные для обработки говорят о том, что обрабатываемый материал – сталь с повышенным содержанием хрома, что не позволяет применять быстрорежущий инструмент без интенсивного охлаждения. Необходимость использования СОЖ в условиях единичного производства требует дополнительных затрат, снижает культуру производства, ведет к повышенной коррозии оборудования. Кроме этого, обработка должна производиться на низких скоростях резания, не превышающих 30 м/мин. Это ведет к увеличению времени обработки, а соответственно, к повышению себестоимости полуфабриката. Быстрорежущий инструмент имеет пониженную стойкость, что приводит к значительным потерям времени на переточку (замену) режущего инструмента. По этим причинам использование быстрорежущего инструмента для обработки данной партии поковок было отклонено.

Попытка применения резцов с напайками наиболее распространённого твердого сплава Т15К6 показала следующее. Возможность использование резцов с напайками Т15К6 при прерывистом ударном точении по корке с ударами сильно ограничена. Скорость резания после ряда пробных проходов установили в пределах 60-80 м/мин. Повышение скорости до 100 м/мин оказалось неоправданно, так как наличие облоя повышенной твердости вызывало быстрый (катастрофический) износ резца, как по передней, так и по задней поверхности. Более низкая скорость (менее 50 м/мин) ведет к увеличению времени обработки и также к повышенному и катастрофическому износу твердосплавного инструмента. Применение сплава ТI5К6 оказалось возможным только при снижении оборотной подачи до 0,015-0,02 м/об, глубине резания до 3мм, наличии положительного угла λ=5-10°, уменьшении главного заднего угла α до 6-8°, использовании только проходных резцов с углом в плане большим, чем 90°. Разумеется такое изменение геометрии при снижении ударной нагрузки на вершину резца не позволяет использовать средние и большие подачи, снижает жесткость при резании и вместе с этим не гарантирует отсутствие явлений скола режущей кромки. Попытка использования резцов с механическим креплением коронок с кобальтовым напылением сплава Т 15К6 себя не оправдало. Оказалось, что механическое крепление существующих конструкций не выдерживает значительных знакопеременных нагрузок, это приводит к расфиксации режущей пластины с последующим ее изломом. Таким образом, использование твердого сплава Т15К6 с учетом вышеупомянутых замечаний возможно, но ведет к значительному увеличению времени обработки. Периодические сколы режущей кромки требуют интенсивного контроля процесса врезания (резания) и своевременной переточки, что приводит к увеличению времени обработки, повышенному расходу инструмента и удорожанию конечного продукта.

Применение резцов с напайками Т5КI0 показало следующее. Возможность увеличения оборотной подачи для данного сплава сопряжена с необходимостью снижения скорости резания до 50-60 м/мин, что не дает выигрыша времени при обработке по сравнению со сплавом ТI5К6. Число сколов режущей кромки при одинаковой величине оборотной подачи и некотором уменьшении скорости резания по сравнению со сплавом Т15К6 сократилось на 30%. Однако более низкая твердость Т5КI0 по сравнению с Т15К6 обуславливает и более интенсивный износ задней и передней поверхности инструмента. Данное явление вынуждает производить дополнительные переточки инструмента. Это ведет к увеличению времени обработки, повышенному расходу инструмента и, как следствие, высокой себестоимости конечного продукта.

Использование сплава Т14К8 оказалось неоправданно. Данный сплав с практической точки зрения не представляет собой оптимальное соотношение твердости и ударной вязкости. При незначительном увеличении ударной вязкости по сравнению с твердым сплавом ТI5К6 (на 0,02 кг∙м/см2), его твердость меньше последнего на существенную величину (на 0,5 НRА).

Использование сплава ТТ7КI2 для обработки в условиях удара показало следующее. Полностью экспериментально обосновать эффективность его применения не представилось возможным. Данный сплав сравнительно дорогой и редкий. Его применение ограничивается высокой стоимостью, худшей смачиваемостью режущей пластины с припоем при получении резцов с напайкой, это ведет к резкому удорожанию самого режущею инструмента. Получаемый режущий инструмент с напайкой ТТ7КI2 обнаруживает склонность к разрушению под действием значительной ударной нагрузки именно в плоскости спая. Пониженная твердость существенно ограничивает скорость резания такого инструмента. При проведении эксперимента единственный экземпляр инструмента с напайкой ТТ7КI2 был разрушен в области спая при обработке первой же поковки.

В результате анализа возможности применения и проведенных экспериментов выяснилось, что твердые сплавы групп ВТК и ВТТК в условиях прерывистого точения по корке с ударной нагрузкой оказались малопригодны. Решение данной технологической задачи оказалось возможным при использовании метода прямого эксперимента. Была исследована возможность применения твердых сплавов вольфрамокобальтовой группы (ВК), обычно применяемых для обработки чугуна и неметаллов. С целью предварительного обоснования применения были использованы данные о фактах успешного использования твердых сплавов вольфрамокобальтовой группы (ВК) для обработки труднообрабатываемых специальных сталей. Согласно данным источников при прерывистом точении спецсталей предполагается использование сплавов ВК с повышенным содержанием кобальта, например ВК6 и ВК8, которые по ударной вязкости, пределу прочности при изгибе и сжатии превосходят сплавы ТI5К6, Т5КIО, Т14К8.

На основании данных прямого эксперимента было подтверждено эффективность применения сплавов марок ВК6 и ВК8 при прерывистом точении и работе на удар по стали. Главный задний угол α был увеличен до 10-12°, угол наклона режущей кромки составлял величину λ =0-2°, глубина резания 4-6 мм. Скорость резания была снижена до 50 м/мин, но величину оборотной подачи оказалось возможным увеличить до 0,2-0,3 мм/об., при этом случаи катастрофического износа не были отмечены ни разу. Время обработки поковок существенно сократилось. В качестве негативного явления следует отметить повышенный износ твердосплавного инструмента по задней поверхности, что обуславливает необходимость своевременных переточек. Для уменьшения времени обработки была применена комбинированная схема раскроя припуска. Первые проходы осуществляли резцом с напайкой ВК6-ВК8, последующие – резцом с напайкой Т15К6.

Вывод: путем рационального подбора инструментального материала, применения комбинированной схемы обработки удалось достигнуть повышения эффективности работы твердосплавного инструмента в условиях прерывистого резания стали с ударной нагрузкой.

Список литературы Рациональное использование твердосплавного инструмента при прерывистом точении стали

- Вульф, А.М. Резание металлов. Изд. 2-е. -Л., Машиностроение, 1973. 496 с.

- Грановский, Г.И. Резание металлов: Учеб. для машиностр. и приборостр. спец. вузов/Г.И. Грановский, В.Г. Грановский. -М.: Высш. школа, 1985. 304 с.