Рафинирование и модифицирование сплавов рециклинговыми наноструктурированными материалами

Автор: Знаменский Леонид Геннадьевич, Ивочкина Ольга Викторовна, Речкалов Игорь Викторович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Литейное производство

Статья в выпуске: 4 т.15, 2015 года.

Бесплатный доступ

Современный этап развития металлургии связан с созданием эффективных материало- и энергосберегающих технологий, обеспечивающих комплексное использование сырья. В этом отношении представляется перспективным использование в процессах подготовки литейных сплавов рециклинговых наноструктурированных материалов, таких как высокодисперсный алмазный порошок, являющийся сопутствующим продуктом при получении искусственных алмазов, и мелкофракционные отходы производства электродов. В результате исследований разработаны способы рафинирования и модифицирования чугуна и алюминиевых сплавов указанными материалами. Разработанный способ рафинирования и модифицирования чугуна позволяет устранить пироэффект и повысить физико-механические свойства отливок за счет измельчения зерна и уменьшения склонности к отбелу при кристаллизации расплава. Модифицирование алюминиевых сплавов тугоплавкими частицами наноструктурированного алмазного порошка приводит к измельчению структурных составляющих, в том числе создаются условия для диспергирования упрочняющих интерметаллидов при последующей термообработке таких отливок. В результате существенно улучшаются литейные свойства сплава и физико-механические характеристики отливок. Разработанные способы рафинирования и модифицирования сплавов могут быть использованы в отечественных и зарубежных литейных цехах при изготовлении продукции для нужд машиностроения, металлургии, авиации и других областей промышленности.

Чугун, алюминиевый сплав, рафинирование, модифицирование, рециклинг, наноструктурированный материал, отливка

Короткий адрес: https://sciup.org/147156980

IDR: 147156980 | УДК: 621.74 | DOI: 10.14529/met150409

Текст научной статьи Рафинирование и модифицирование сплавов рециклинговыми наноструктурированными материалами

Прогрессивные материало- и энергосберегающие технологии обеспечивают комплексное использование сырья, применение новых видов наноматериалов с уникальным комплексом свойств. В этом отношении представляется перспективным использование в процессах подготовки литейных сплавов рециклинговых наноструктурированных материалов, таких как высокодисперсный алмазный порошок, являющийся сопутствующим продуктом при получении искусственных алмазов, и мелкофракционные отходы производства электродов.

Наноструктурированный алмазный порошок (НАП) состоит из тугоплавких ультрадисперсных частиц, которые являются эффективными центрами зародышеобразования при кристаллизации чугуна. Ультрадисперсный алмаз, или наноалмаз – это углеродная структура, имеющая кристаллическую решетку типа алмаза и размеры от 1…10 нм.

Существует несколько способов получения наноалмазов, из них наиболее экономичным и быстрым по времени является ударно-волновой синтез [1], который имеет ряд неоспоримых преимуществ перед статическим методом. Прежде всего, нет необходимости в металлах-катализаторах, примеси которых снижают прочность и термостойкость алмаза. Кроме того, параметры взрывного процесса, такие как давление, скорости нагружения, температуры сжатия и остаточные тем- пературы, можно регулировать способом сжатия, подбором взрывчатого вещества с определенными свойствами, предварительным нагревом или охлаждением. В результате синтеза в сильнонеравновесных условиях получаются уникальные нанок-ристаллические структуры.

Для определения среднего размера частиц и соотношения размерных фракций посредством ультразвукового диспергирования получена суспензия диспергированного наноалмаза (ДНА) в воде с концентрацией частиц 0,1 мас. %. Размеры частиц в полученной суспензии определены прибором Zetasizer Nano ZS Malwern Instruments. Результаты показали, что средний размер частиц составляет 133 нм, а доля частиц размером менее 100 нм составляет 18,6 %, что позволяет отнести используемый материал к наноструктурированному.

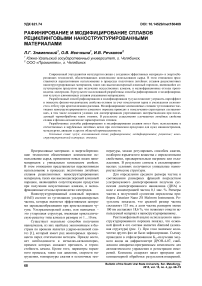

Рентгенофазовый анализ используемого нано-структурированного порошка показал, что основной фазой в его составе является diamond (алмазная структура) (рис. 1). При этом значимое количество других фаз не было зафиксировано. Съемку проводили в отфильтрованном K α -излучении медного анода на дифрактометре ДРОН-4-07, снабженном аппаратно-программным комплексом для автоматического управления и регистрации измерений. Комплекс содержит пакет программ для компьютерной обработки результатов измерений.

Рис. 1. Результаты рентгенофазового анализа наноструктурированного порошка: D – diamond

Идентификацию фаз осуществляли с помощью программного обеспечения X-RAY путем сравнения экспериментальных рентгенограмм со стандартными штрих-рентгенограммами различных фаз базы данных международной картотеки PDF-2.

В качестве материала, полученного при рециклинге шихты для электродов на Челябинском электрометаллургическом комбинате, исследовали отходы производства, содержащие графит и карбид кремния. Учитывая фазовый состав этого дисперсного материала, очевидно, что он оказывает графитизирующее и раскисляющее действие на расплавы чугуна.

В ходе исследований разработаны способы рафинирования и модифицирования чугуна и алюминиевых сплавов указанными материалами.

Обработку чугуна осуществляли с применением брикетов. При этом для изготовления брикета использовали смесь из зернистого магния, предварительно плакируемого частицами исследуемых рециклинговых наноструктурированных порошков.

Влияние разработанного способа рафинирования и модифицирования на свойства чугуна представлено в табл. 1. Брикеты использовали для модифицирования чугуна следующего состава: 3,5 % С; 0,12 % Р; 0,02 % S; 2,5 % Si; 0,6 % Mn. Плавильный агрегат – высокочастотная индукционная печь с хромомагнезитовой футеровкой. Температура расплава при модифицировании

1400…1420 °С. Формы для проб изготовлены из песчано-глинистой смеси влажностью 3…3,5 %. Для оценки структуры и механических испытаний получены цилиндрические пробы диаметром 30 мм и длиной 200 мм. Величина отбела определена по клиновидным пробам. Испытания на прочность проводили на разрывной машине INSTRON при скорости растяжения 2 мм/мин. В качестве базового взят способ модифицирования брикетами на основе коксовой мелочи [2].

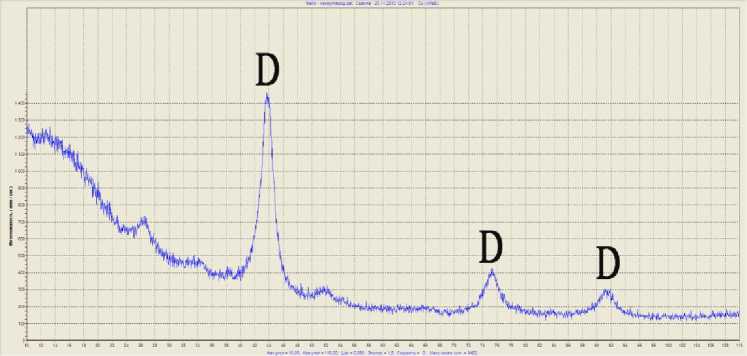

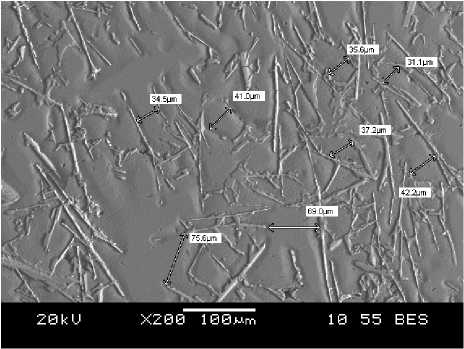

Для выявления структуры металлической основы образцы протравили 4 % раствором азотной кислоты в этиловом спирте. На рис. 2 показана структура матрицы исходного (рис. 2, а) и выплавленного с применением разработанной технологии (рис. 2, б) чугуна.

Таким образом, разработанный способ рафинирования и модифицирования позволяет устранить пироэффект и повысить физико-механические свойства отливок за счет измельчения зерна и уменьшения склонности к отбелу при кристаллизации расплава.

Модифицирование алюминиевых сплавов осуществляли наноструктурированным алмазным порошком в печи. При этом модификатор вводили с помощью колокольчика.

Влияние разработанного способа модифицирования на свойства алюминиевого сплава АК8М представлено в табл. 2. Температура расплава при модифицировании 740…760 °С, время выдержки

Таблица 1

Показатели процессов рафинирования и модифицирования чугуна

|

Наименование показателя |

Базовый вариант |

Разработанная технология |

|

1. Наличие пироэффекта при модифицировании |

Есть |

Нет |

|

2. Толщина отбеленного слоя на отливке (клиновидная проба), мм |

0,5…0,8 |

0 |

|

3. Твердость отливки, НВ |

320 |

400 |

|

4. Прочность отливки при растяжении, МПа |

300 |

440…470 |

|

5. Размер зерна металлической матрицы, мкм |

210…230 |

20…30 |

а)

б)

Рис. 2. Металлическая матрица чугуна: а – исходного; б – выплавленного с применением разработанной технологии

Таблица 2

Показатели модифицирования алюминиевых сплавов

|

Н а и м е новани е п ока з ателя |

Базовый вариант |

Разработанная технология |

|

1. Р азмер зерна в с т рукт у ре от лив ок, м км |

160…170 |

30…50 |

|

2. Предел прочности отливки (σ в ), МПа |

280…300 |

350…370 |

|

3. О тнос и т ельн ое уд л инен и е о т л и вки (δ), % |

6…10 |

12…14 |

|

4. С клонн ос т ь к об ра зованию трещ и н (т олщ ин а к ольц а , мм ) |

17,5 |

10 |

5 мин. Склонность к образованию трещин определялась на технологических пробах по размеру кольца. Механические свойства определялись по образцам, вырезанным из отливок, после термообработки по режиму Т5: нагрев под закалку 2-ступенчатый при температуре 505 °С – 4 ч + 515 °С – 6 ч, закалка в воде 20 °С, старение при 150 °С – 10 ч, охлаждение на воздухе. В качестве базового взят способ модифицирования графитовой композицией [3].

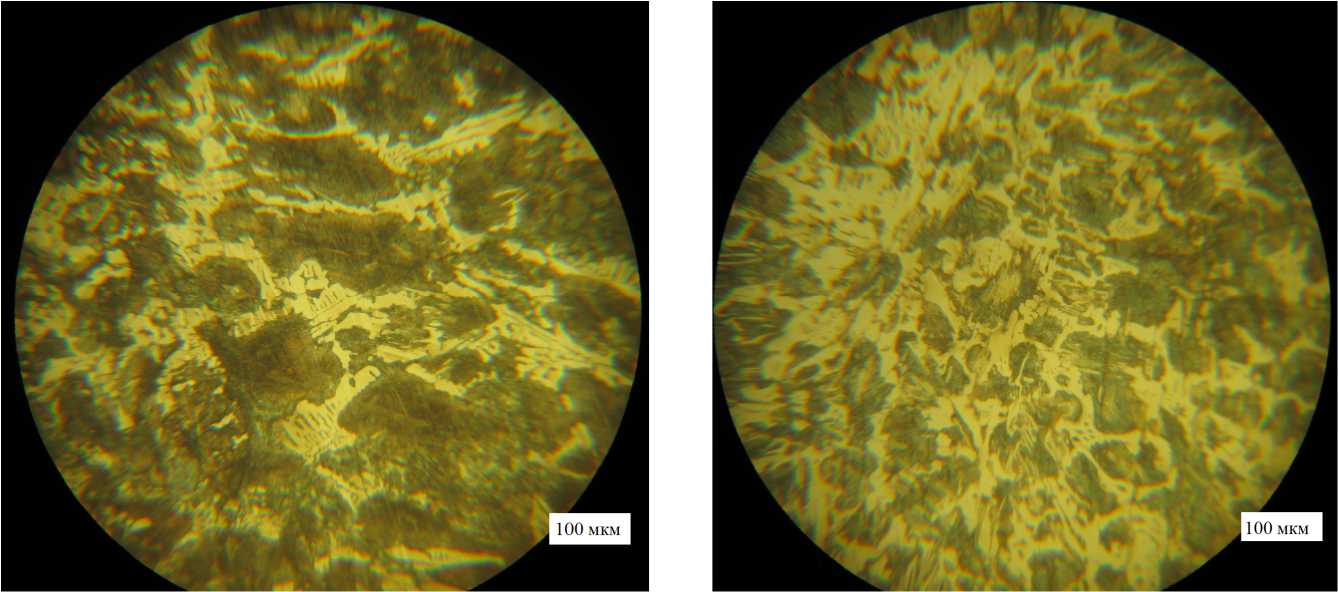

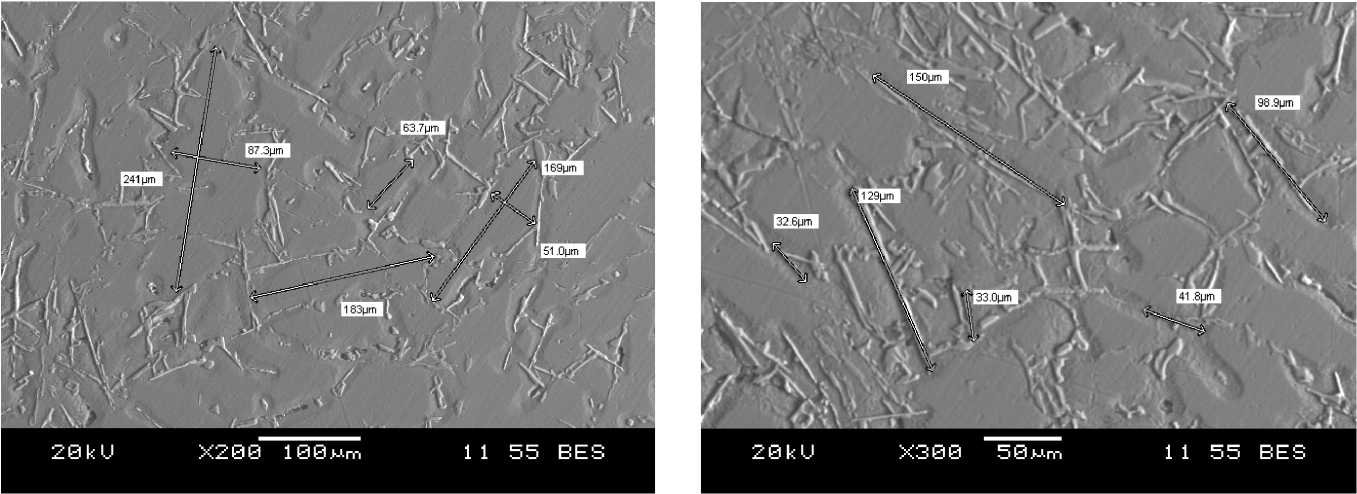

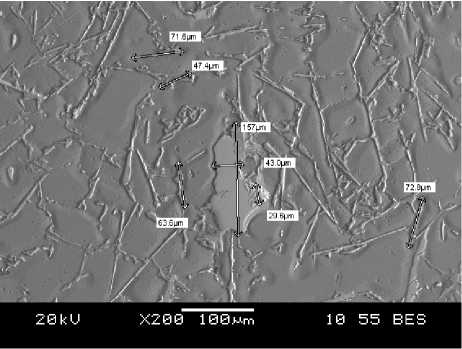

Фотографии структуры образцов из сплавов АК8М, полученные на электронном растровом низковакуумном микроскопе JEOL JSM 6460LV с волновым и энергодисперсионным анализаторами, до и после модифицирования представлены на рис. 3.

а)

Рис. 3. Cтруктура образцов из сплава АК8М: а – до модифицирования; б – после модифицирования (см. также с. 71)

Рис. 3. Окончание

б)

А на ли з ре зу л ьта тов пока з ал , что м одифи ц и р ован ие ал юм и ни е в ых сп л ав ов т у гоп л а в к им и час ти ца ми нанос тр у кту ри ров анного а л м аз н ого п о р ошка при в од ит к из м е л ьч е нию с тр у кт у рны х с оставляющих, в том числе с оз да ютс я у с л о в ия д л я диспе ргиров а н ия у прочня ю щих ин те рм е та лл и дов при пос л е д у юще й т ерм ообра бот ке таки х от л и в ок. В ре з ул ь та те д л я отлив о к из а л юм и н ие в ы х с п ла в ов , п олу че н ны х п о ра з ра бота нному с пос об у, с у щ е с тв енно у лучшаютс я ли т е йные и физико-механические свойства.

Учитывая повышенные физико-механические свойства получаемых отливок из чугуна и алюминиевых сплавов, разработанные способы рафинирования и модифицирования могут быть использованы для подготовки сплавов в отечественных и зарубежных литейных цехах при изготовлении продукции для нужд машиностроения, металлургии, авиации и других областей промышленности.

Список литературы Рафинирование и модифицирование сплавов рециклинговыми наноструктурированными материалами

- Даниленко, В.В. Синтез и спекание алмаза взрывом/В.В. Даниленко. -М.: Энергоатомиздат, 2003. -272 с.

- Пат. 2330073 Российская Федерация, МПК С 22 В 1/243, С 22 В 5/12. Способ изготовления брикетов для металлургического производства/Л.Г. Знаменский, И.В. Речкалов, И.В. Курбатова, А.А. Ермоленко. -№ 2006142619/02; заявл. 01.12.2006; опубл. 27.07.2008, Бюл. № 22. -6 с.

- Модифицирование алюминия технической чистоты комплексом наноструктурированных компонентов/Л.И. Мамина, В.Н. Баранов, А.И. Безруких и др.//Труды одиннадцатого съезда литейщиков России: сб. науч. тр. -Екатеринбург: РАЛ, 2013. -С. 120-127.