Расчет и оптимизация корпуса электропривода газовой задвижки

Автор: Головенко Е.А., Павлов Е.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Математическое моделирование. Численный эксперимент

Статья в выпуске: 4 т.18, 2025 года.

Бесплатный доступ

В статье рассматривается оптимизация конструкции и технологии взрывонепроницаемого корпуса электропривода газовой задвижки на основе расчета напряженно-деформированного состояния методом конечных элементов. 3-мерная численная модель учитывает болтовое соединение фланца и контактное взаимодействие, что позволяет корректно рассмотреть раскрытие стыка и деформацию корпуса в целом. Сделана оценка возможности использования алюминиевых сплавов, деформируемой и литейной групп, в результате чего разработана конструкция из свариваемых деталей, которая позволяет существенно сократить материалоемкость производства деталей и улучшить их технологичность для серийного производства.

Моделирование методом конечных элементов, импортозамещение, оптимизация конструкции взрывонепроницаемого корпуса, контактная задача, электропривод газовой задвижки

Короткий адрес: https://sciup.org/146283106

IDR: 146283106 | УДК: 519.6

Текст научной статьи Расчет и оптимизация корпуса электропривода газовой задвижки

Нефтехимическая и нефтегазодобывающая отрасли предъявляют повышенные требования к надежности и функциональности оборудования по сравнению с устройствами общепромышленного применения, ввиду того что оборудование подвергается воздействиям низких температур в полярном поясе, воздействию влажного и соленого воздуха в прибрежных районах и не должно требовать частого периодического обслуживания и ремонта из-за удаленности места установки от жилых индустриальных зон и транспортной инфраструктуры. Кроме того, устанавливаемое оборудование должно иметь локализованное производство в России и доступные запасные части. К такому классу устройств относятся электроприводы газовых задвижек с высоким уровнем автоматизации и удалённым управлением разработки компании ООО «Мехатроника Про» – российского лидера в области разработки силовой электроники и ПО, которая представила свои рабочие прототипы, предназначенные для работы на газораспределительных станциях. ООО «Диотон» совместно с Сибирским федеральным университетом в лице «Центра инженерных разработок» было разработано серийное изделие (его механическая часть) на основе прототипа и технология его автоматизированного производства, при – 539 – этом необходимо было оптимизировать конструкцию взрывонепроницаемых оболочек (корпусов) этих электроприводов и внести необходимые изменения в конструкцию.

Электроприводы взрывонепроницаемого исполнения EV-Drive могут применяться для управления трубопроводной запорной арматурой в химической, нефтяной, газовой, энергетической отраслях промышленности. Взрывозащищенные электроприводы могут устанавливаться во взрывоопасных зонах класса IIВ по ГОСТ Р 51330.0–99 в помещениях, на открытом воздухе под навесом в соответствии с ПУЭ гл. 7.3 для оборудования с маркировкой взрывозащиты 1ExdIIВТ4. Тип присоединения к арматуре – по ISO 5211.

Потребитель ПАО «Газпром Автоматика» заинтересован в закупке преобразователей частоты и законченных электроприводов запорно-регулирующей арматуры мощностью от 0,25 до 7,5 кВт, с номинальным моментом до 10 000 Нм. ООО «Диотон» ведёт разработку взрывонепроницаемых корпусов для электроприводов фонтанной арматуры со встроенным энергонакопителем нормально закрытого типа мощностью 3 кВт, моментом до 300 Нм, не имеющей аналогов в РФ.

Исходная конструкция прототипа

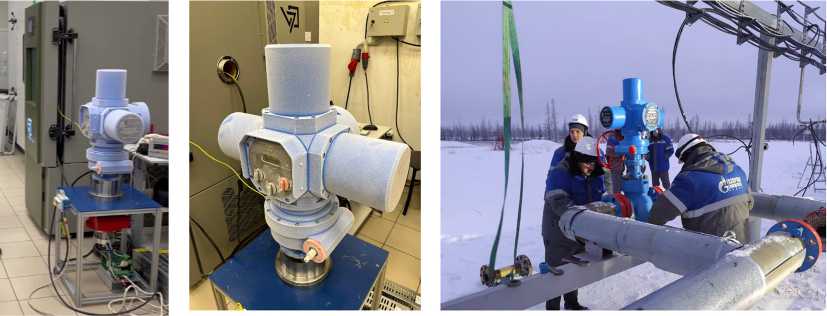

Исходным прототипом электропривода задвижки, на основе которой компанией ООО «Ди-отон» разрабатывался усовершенствованный промышленный образец корпуса EV-Drive (рис. 1), являлся электропривод пр-ва ООО «Мехатроника Томск» [1, 2, 3], детали корпуса которого были целиком выточены и отфрезерованы из цельных заготовок алюминиевого сплава марки 2024 (согласно стандарту США) по аналогии с импортозамещаемыми изделиями. Сплав 2024 является исходным для создания Д16 и служит его полным эквивалентом как по химическому составу, так и по режимам термообработки. Анализ стоимости и технологичности изготовления корпусных деталей показал, что в России подобные детали можно изготовить токарно-фрезерной обработкой из основных высокопрочных сплавов – Д16, АМг6 и АМг5, а также литейных сплавов. Однако материалоемкость и время, необходимое для токарнофрезерных работ, являются избыточными для изготовления тонкостенных корпусных деталей, и необходимо по возможности упростить и удешевить технологию их изготовления. Важным

Рис. 1. Климатические и полевые испытания ЭП EV-drive

Fig. 1. Climatic and field tests of the EV-drive EP

аб

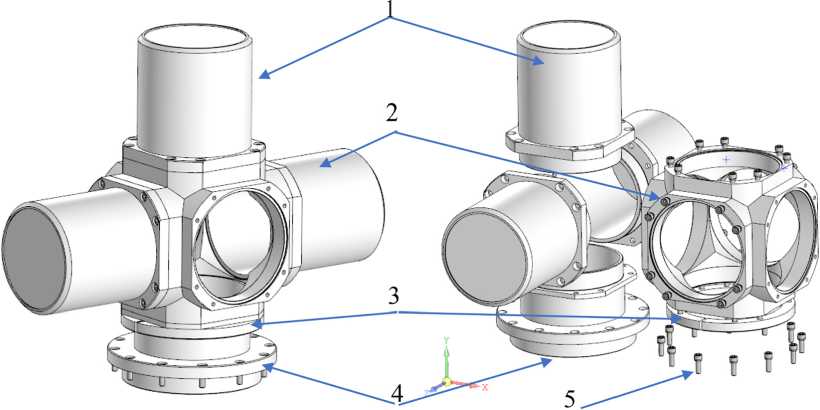

Рис. 2. Основные элементы взрывонепроницаемого корпуса: а – в собранном виде; б – с разнесенными деталями

Fig. 2. The main elements of the explosion–proof housing: a – assembled; б – with spaced parts требованием, кроме прочих, является обеспечение надёжности резьбового соединения болтов в теле корпуса в соответствии с отраслевым стандартом ГОСТ Р 52857.4–2007 и эксплуатационная надёжность при многократном откручивании болтов.

Исходная конструкция корпуса электропривода задвижки состоит из следующих основных элементов (рис. 2)

Корпус, как показано на рис. 2, имеет следующие детали: 1 – корпус; 2 – корпус верхний; 3 – полукольцо; 4 – корпус промежуточный; 5 – Винт DIN 912 – M8x1.25х25 8.8 ГОСТ Р 52646–2006.

Фланцевые соединения деталей электропривода задвижки являются герметичными и должны предотвращать утечку газа при прорыве его из трубы через задвижку в корпус и наружу, а также должны исключать попадание атмосферной влаги внутрь. Рабочее давление газа на газораспределительных станциях составляет порядка 1.2 МПа, однако при проверке на взрывобезопасность установлено испытательное статическое давление 1,5 МПа ± 0.025 МПа, которое должна выдерживать взрывонепроницаемая оболочка оборудования согласно ГОСТ IEC 60079–1–2013 и, соответственно, корпус электропривода и фланцевые соединения.

Расчет прочности корпуса электропривода необходимо вести по ГОСТ 34233.1–2017, который предписывает нормы и методы расчета на прочность сосудов и аппаратов, в том числе нефтехимической и нефтеперерабатывающей отрасли, работающих под избыточным давлением. Указанным стандартом (п. 4.3) для алюминия и его сплавов устанавливается критерий прочности согласно теории максимальных касательных напряжений, а п. 4.5.7 устанавливает, что численный расчет может производиться как в упругой, так и упругопластической постановке.

Причиной разрушения в соответствии с теорией максимальных касательных напряжений (третьей теорией прочности) являются деформации сдвига, вызванные касательными напря-– 541 – жениями. При этом максимальное касательное напряжение для многоосного напряжённого состояния вычисляется по формуле [4]:

^max 2 '

а допускаемое значение для касательных напряжений при осевом напряжении:

где σ1, σ3 – главные напряжения вдоль осей, а σ– допускаемое напряжение при одноосном рас- тяжении.

Допускаемое напряжение [σ] при расчете по предельным нагрузкам сосудов и аппаратов, работающих при статических однократных нагрузках в указанном стандарте, вычисляют по формуле:

[a] = I? ■ min

Rp i.o/t n.r

^m/t _ ^m/Wn/t ^pl.O/Wn/t

где R p 1.0/t – минимальный условный предел текучести при остаточном удлинении 1 % при расчетной температуре; Rm/t – минимальное значение временного сопротивления разрыву (предел прочности) при расчетной температуре; R m/10n/t – среднее значение предела длительной прочности при растяжении для ресурса 10 n ч при расчетной температуре; R p1.0/10n/t – средний 1 %-ный предел ползучести при растяжении за 10 n ч при расчетной температуре; nт = 1.5 – коэффициент запаса прочности по пределу текучести в рабочих условиях; n в =2.4 – коэффициент запаса прочности по временному сопротивлению разрыву (запас по пределу прочности); nд = 1.5 – коэффициент запаса прочности по пределу длительной прочности; n п = 1– коэффициент запаса прочности по пределу ползучести; η = 1 – поправочный коэффициент.

Существенной проблемой при оценке допускаемого напряжения по минимальной величине из представленных выше является наличие достоверных измеренных значений для длительной прочности – R m/10n/t и R p1.0/10n/t, которые сложно получить, особенно для вновь проектируемого изделия, поэтому при отсутствии данных о пределе текучести и длительной прочности допускаемое напряжение для алюминия и его сплавов вычисляют по формуле:

Rm

^вп где Rm/t – минимальное значение временного сопротивления разрыву (предел прочности) при расчетной температуре, а nвп – коэффициент запаса по пределу прочности для алюминия и его сплавов, который составляет 3.5 и 7 для деформируемых и литейных сплавов соответственно.

Для условий испытания сосудов из алюминия допускаемое напряжение вычисляют по формуле:

Rm

M‘< = где Rm/20 – минимальное значение временного сопротивления разрыву при температуре 20 °C.

Таким образом, при эксплуатации при температуре 20 °C и близких температурах [σ] и [σ]и эквивалентны.

При этом для напряжений сдвига должны выполняться следующие требования:

для средних по сечению сдвигающих напряжений: τср ≤ 0.5 [σ], для максимальных сдвигающих напряжений: τmax ≤ 0.8 [σ].

Считая, что при температуре эксплуатации 20 °C R m/t и R m/20 совпадают, и обратившись к табл. Б.11 указанного стандарта, а также к [5], ГОСТ 17232–99 и ГОСТ 1583–93, можно составить таблицу (табл. 1) с допускаемыми напряжениями для основных алюминиевых сплавов,

Таблица 1. Допускаемые напряжения для различных сплавов

Table 1. Permissible stresses for various alloys

При проведении расчетов указанный стандарт предписывает использовать для алюминия и его сплавов модуль продольной упругости E = 0.72х10 11 Па. Коэффициент Пуассона можно принять равным 0.34 в соответствии с [5].

На основе указанных критериев прочности можно провести расчет исходной детали Корпус и ее оптимизацию в части материалоемкости, технологичности и применяемого материала.

Расчет и оптимизация детали Корпус

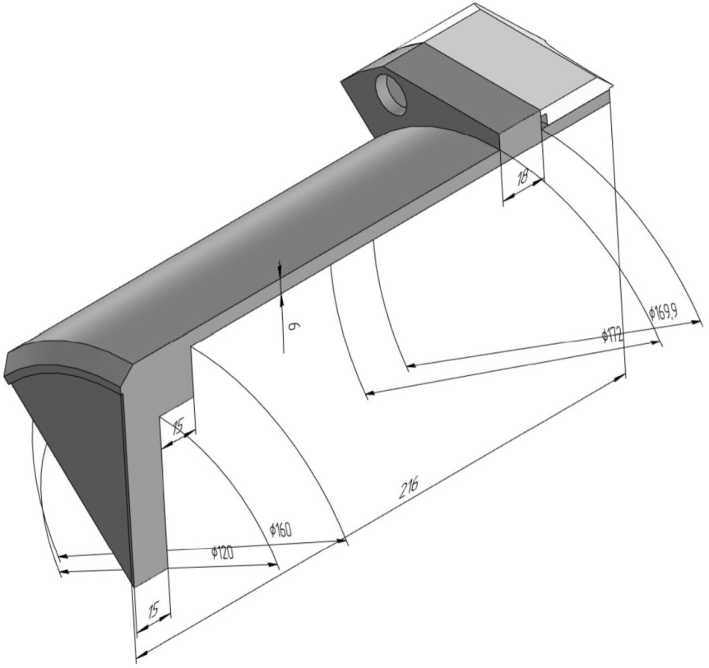

Деталь Корпус является важной деталью взрывозащитной оболочки электропривода в целом и предназначена для размещения электронных компонент и автономных элементов питания. Основным функциональным назначением является защита элементов питания и плат управления от внешних воздействий и обеспечение герметичности, при этом к данной детали существенной силовой нагрузки не приложено. Деталь Корпус имеет следующую конструкцию и размеры, представленные на рис. 3 в разрезе 1/8 части по плоскостям симметрии.

Крепеж к центральному элементу Корпус верхний осуществляется болтами через фланец с отверстиями ∅ 9 мм и цековкой под головку болта ∅ 15 мм.

Для расчета напряженно-деформированного состояния данной детали с учетом фланцевого болтового соединения можно использовать следующие допущения и упрощения:

Рис. 3. Деталь Корпус в разрезе 1/8 часть

Fig. 3. The body part in the 1/8 section

-

– модель имеет 4 плоскости симметрии для детали Корпус и 4 плоскости симметрии для соединенного с ней детали Корпус верхний, ввиду того что он имеет дополнительные плоскости симметрии, проходящие через центр и противоположные ребра куба, из которого изготавливается деталь Корпус верхний.

Форма болта упрощена с исключением резьбовой части. Тело болта с резьбой представлено цилиндром, имеющим диаметр по впадинам резьбы и, соответственно, резьбовое отверстие в корпусе аналогично.

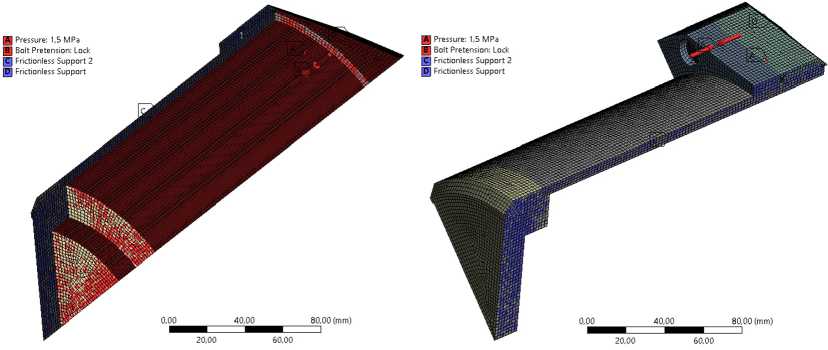

С учетом симметрии данной задачи граничные условия можно задать следующим образом (рис. 4):

-

– для всех внутренних поверхностей A, находящихся под действием испытательного давления, p = 1.5МПа;

-

– для свободных частей резьбовых тел болтов задана предварительная сила натяжения (сила затяжки) Fз = 1000 Н вдоль оси на каждый болт;

-

– собственная сила тяжести для тела детали.

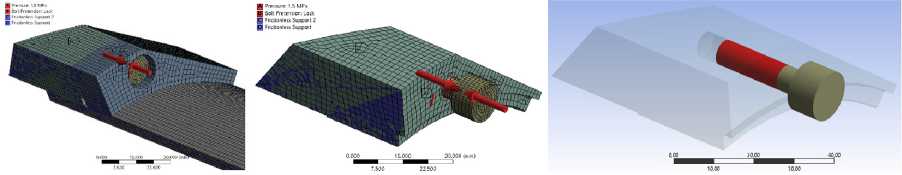

Постановка задачи

Для корректного решения при контактном взаимодействии между болтами и резьбой в детали Корпус верхний (рис. 5) использовался метод «склеенного» контакта (типа bonded), когда – 544 –

аб

Рис. 4. Сетка конечных элементов и наложенные граничные условия

Fig. 4. Finite element grid and imposed boundary conditions

а

б

в

Рис. 5. Область решения контактной задачи для резьбового соединения

Fig. 5. The area of solving the contact problem for the threaded connection перемещения δ на общей цилиндрической поверхности (по диаметру впадин резьбы) контакта между болтом и Корпусом верхним эквивалентны (рис. 5в). Для решения задачи контактного взаимодействия между головкой болта и фланцем детали Корпус, а также во фланце между деталью Корпус и Корпус верхний использовался алгоритм разделяющегося контакта (типа frictional) в Лагранжевой постановке и с коэффициентами трения 0.16 соответственно [6, 7, 8].

Результаты решения для исходной детали Колпак

В результате численного решения статической задачи была получена достоверная картина напряженно-деформированного состояния, хорошо согласующаяся с реальным поведением детали. При этом величины перемещений и напряжений, полученные при испытательном давлении pи=1.5 МПа, могут быть уменьшены на 20 % и, таким образом, получены величины при рабочем давлении pр=1.2 МПа ввиду того, что материал работает в упругой области линейного диапазона «деформация-напряжение».

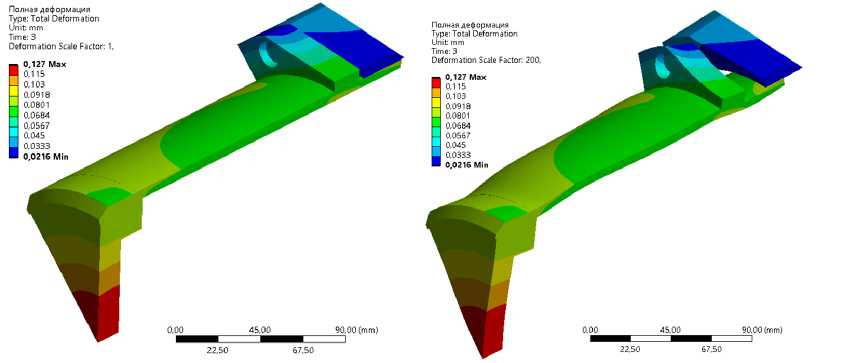

Перемещения в детали Корпус имеют максимальные значения на закрытом торце на оси и составляют ~0.127 мм (рис. 6а).

а

б

Рис. 6. Деформация в модели (суммарные перемещения) при испытательном давлении

Fig. 6. Deformation in the model (total displacement) at test pressure

Для более наглядного понимания того, как ведет себя деталь Корпус под нагрузкой, в том числе как происходит раскрытие стыка фланца и изгиб болтов, можно обратиться к картине деформаций в масштабе (рис. 6б, рис. 7).

Деформация в масштабе наглядно показывает характер формоизменения и корректно отражает реальную картину. Так, в местах соединения болтов с деталью Корпус верхний видно вытягивание металла вверх вслед за болтом и растягивающей нагрузкой, а также искривление головки и тела болта под действием несимметричной растягивающей силы, прикладываемой к фланцу.

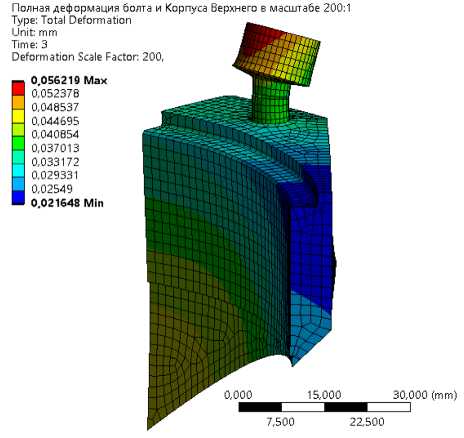

Рис. 7. Деформация (суммарные перемещения) в масштабе 200:1 при испытательном давлении

Fig. 7. Deformation (total displacement) on a scale of 200:1 at test pressure

Рис. 8. Раскрытие стыка во фланцевом соединении при испытательном давлении

Fig. 8. Opening of the joint in the flange connection at test pressure

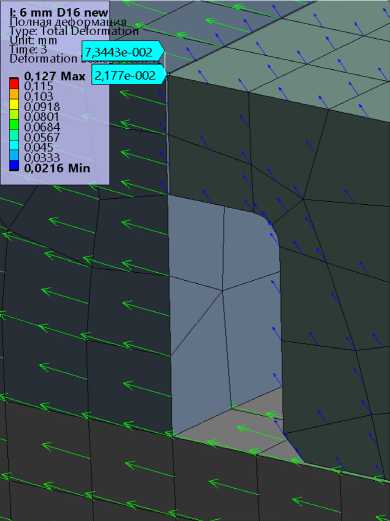

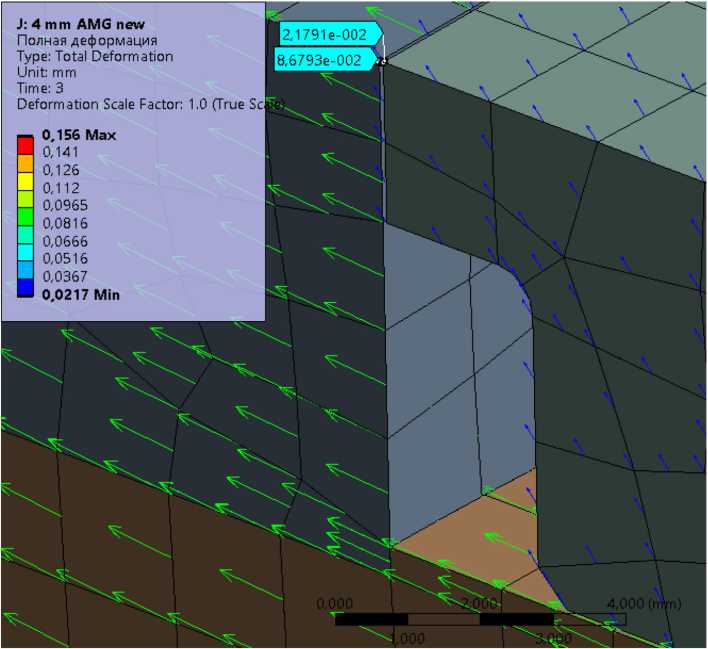

Важным критерием работоспособности фланцевого соединения является раскрытие стыка фланца, которое не должно превышать допускаемых величин и исключать разгерметизацию. На рис. 8 показано раскрытие стыка и перемещение крайних вершин, мм.

Характерное расстояние между противоположными точками в стыке не превышает δ~ 0.052 мм, что с учетом упругой деформации прокладки не выше допускаемых значений.

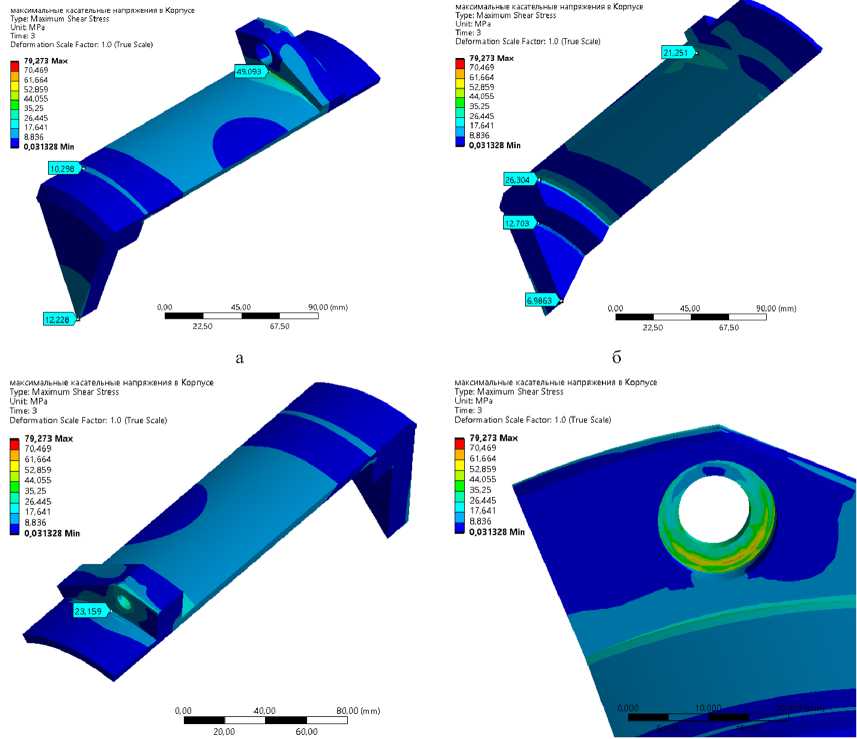

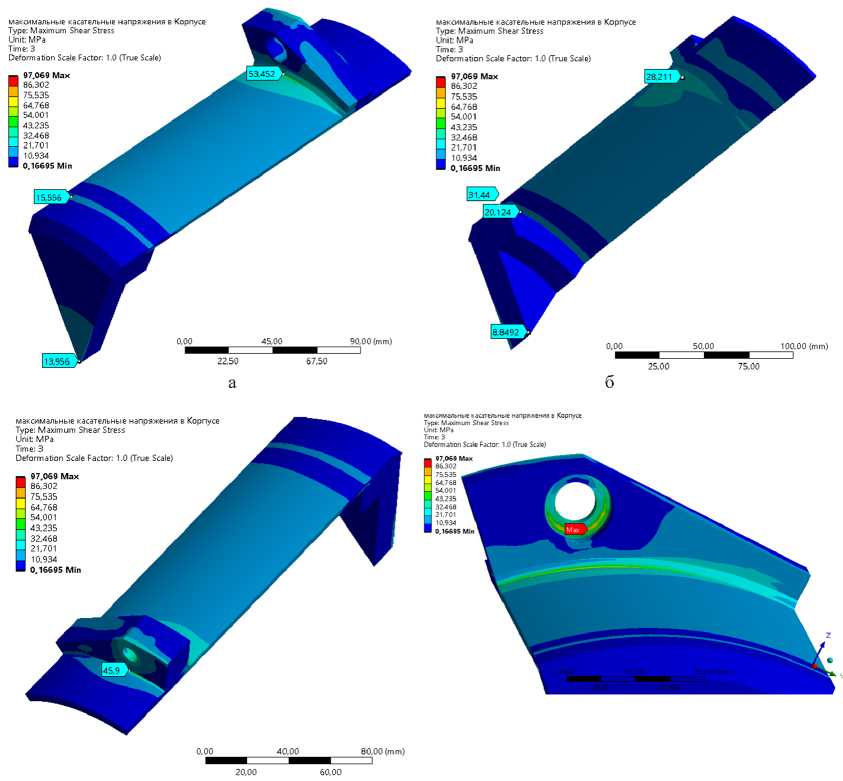

Оценка прочности детали Корпус должна производиться на основе анализа максимальных касательных напряжений. Распределение напряжений по телу детали показано на рис. 9. На рис. 9а и 9б видно, что максимальные напряжения концентрируются в области фланца – 45 МПа и в области закрытого торца – 26 МПа. Места с наибольшими напряжениями расположены в местах затяжки болтов – на поверхностях под их головками (рис. 9г), и локально достигают наивысших значений ~ 79 МПа.

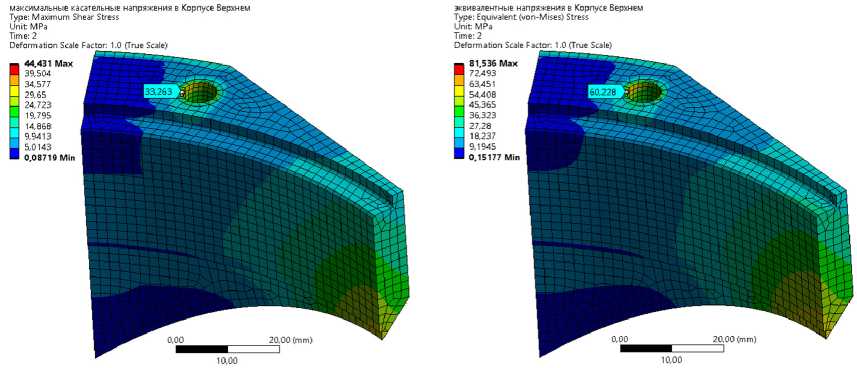

Для детали Корпус верхний распределение напряжений представлено на рис. 10, из которого видно, что наибольшие напряжения локализованы вблизи плоскости симметрии и верхних витков резьбы. Неравномерное распределение напряжения в резьбовом соединении с повышением его от нижних к верхним виткам хорошо согласуется с классической теорией Н. Е Жуковского о неравномерном нагружении витков резьбы из-за распределённой упругой деформации болта и свидетельствует о корректности выбранной модели контактного алгоритма для аппроксимации резьбового соединения.

По результатам расчета исходной детали при нагрузке испытательным давлением максимальные напряжения в области фланца составляют τ = 45 МПа. При данном напряжении все указанные сплавы в сводной табл. 1 имеют коэффициент запаса прочности значительно выше – 547 –

в

г

Рис. 9. Распределение максимальных касательных напряжений в детали Корпус при испытательном давлении

Fig. 9. Distribution of maximum tangential stresses in the housing part at test pressure

1, при этом наименьший запас прочности n=2.65 будет иметь сплав Ак9, что достаточно для кратковременной нагрузки.

Относительно высокие напряжения под головкой болта τ = 79 МПа находятся ниже предела текучести материалов и являются локальными и точечными характерными напряжениями в болтовых фланцевых соединениях и не значимы для задачи данного расчета.

Рабочее давление, которое на 20 % ниже испытательного, создаст максимальное напряжение в области фланца τ = 36 МПа, что дает возможность использовать все основные деформируемые сплавы – Д16, АМг6М, АМг5М, АМг3М и АМг2М согласно критериям прочности отраслевого стандарта ГОСТ 34233.1–2017 и сводной табл. 1, при этом обеспечивается необходимый запас прочности n вп =3.5. Однако для указанной группы литейных сплавов допускаемые максимальные касательные напряжения τmax более чем в 2 раза ниже, чем τ = 36 МПа, и это не позволяет использовать их для производства данной детали. Учитывая, что указанный отраслевой стандарт – 548 –

аб

Рис. 10. Распределение максимальных касательных напряжений в детали Корпус верхний при испытательном давлении

Fig. 10. Distribution of maximum tangential stresses in the Upper housing part at test pressure регламентирует коэффициент запаса nвп=7 по допускаемым напряжениям для литейных сплавов, ввиду их высокой пористости и наличия литейных дефектов, использовать литейные сплавы при данной толщине возможно, но только при условии использования высокопрочных литейных сплавов, имеющих после термообработки детали (отжига) σв ≥315 МПа, что является сложной технологической задачей, требующей использования высоколегированных сплавов.

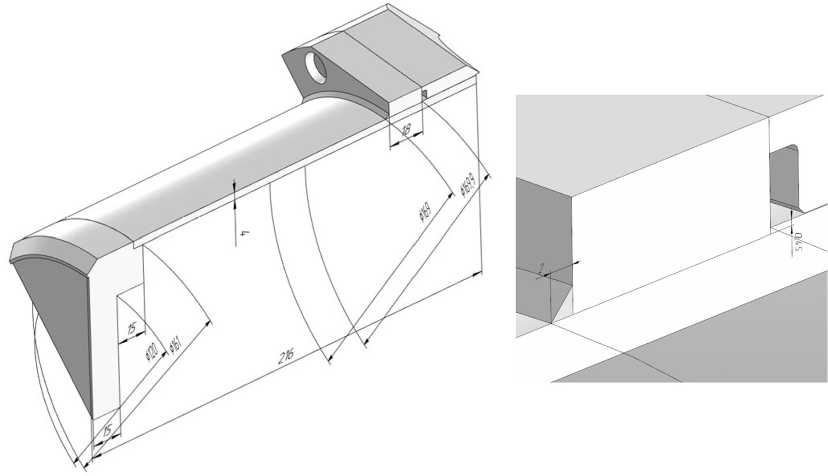

Расчет оптимизированного варианта детали Корпус

С учетом большого запаса прочности, заложенного в исходный образец из сплава Д16, и большой материалоемкости токарно-фрезерной обработки из заготовки в виде цельного прутка ∅ 220 мм и длиной 225 мм, которая, кроме того, имеет высокую стоимость, есть необходимость перехода к более технологически обоснованной конструкции.

Так, если перейти к изготовлению детали из листовой гнутой шовной трубы из материала АМГ5 или АМГ6 и использовать параметрическую оптимизацию [9,10,11], то можно получить деталь с конечной толщиной стенки 4 мм и отдельными свариваемыми фланцем и торцом, которая показана на рис. 11. В этом случае соединение торца с трубой можно осуществить аргонодуговой TIG сваркой стыковым швом с полным проплавлением, а фланец по верхней кромке закрепить лазерной сваркой с катетом шва 2 мм (рис. 11б), выполненной в среде аргона. Отличная свариваемость АМг6 и отсутствие необходимости термообработки обеспечивают высокую технологичность сварочных работ [12,13]. При этом фланец устанавливается на трубу с посадкой с натягом и упирается нижним краем в уступ высотой 0.45 мм, что в совокупности с лазерной сваркой обеспечивает жесткую фиксацию фланца и передачу усилия на фланец с обоих краев – с верхнего и нижнего.

Используя условия задачи и ее постановку, аналогичные исходной детали Корпус, мы можем получить аналогичные результаты для ее оптимизированного варианта при – 549 –

а

б

Рис. 11. Деталь оптимизированный Корпус в разрезе 1/8 часть

Fig. 11. Detail optimized Housing section 1/8 part испытательном давлении и сделать оценку для рабочего давления. Для этого варианта детали также будет действовать увеличенное на 1.2 % отрывающее усилие на болты, ввиду увеличения внутреннего ∅ 160 мм до ∅ 161 мм.

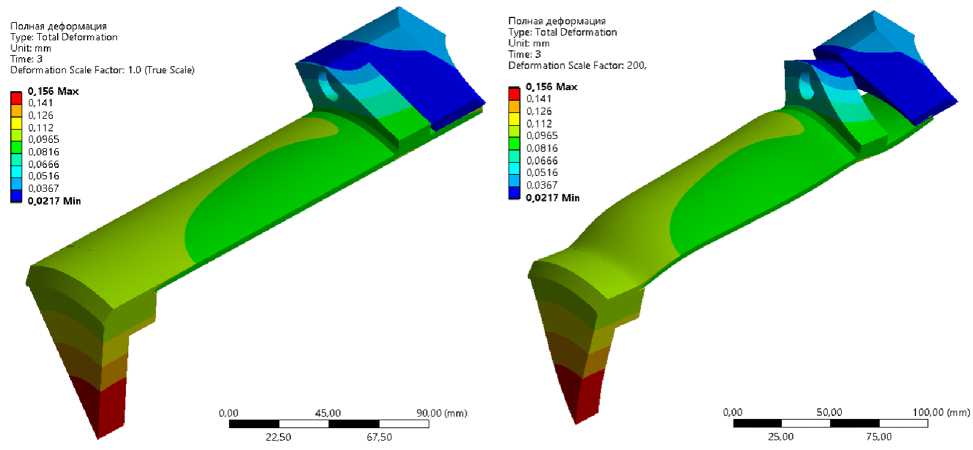

Деформация детали будет выглядеть, как представлено на рис. 12, где показана реальная форма и в масштабе 200:1 для наглядности.

аб

Рис. 12. Деформация оптимизированной детали Корпус при испытательном давлении: а – масштаб 1:1, б – масштаб 200:1

Fig. 12. Deformation of the optimized housing part at test pressure: a – scale 1:1, б – scale 200:1

Видно, что в измененной детали характер перемещений аналогичен изначальной с небольшим увеличением перемещения в центре закрытого торца δ = 0.156 мм по сравнению с δ = 0.127 мм в изначальном варианте, но это не является существенным.

Характерное расстояние между противоположными точками в стыке немного увеличилось до δ~ 0.065 мм (рис. 13), по сравнению с первоначальным вариантом δ~ 0.052 мм, но тем не мене, не превышает допустимых величин.

При рабочем давлении величина перемещений и раскрытия стыка будет меньше на 20 % ввиду пропорционального снижения давления.

В измененной детали, так же как и деформации, возросли напряжения, что показано на рис. 14. В области фланца, его верхнего края, где расположен сварной шов, напряжения при испытательном давлении 1.5 МПа возросли с τ = 45 МПа до 53 МПа, а в области торца на внутренней части в месте сварки с трубой τ возросло с 26 МПа до 31 МПа. Максимальные контактные касательные напряжения аналогично расположены в местах под шляпками болтов, где τ возросло с 79 до 97 МПа, но их величины и расположение не являются существенными для расчета. Опираясь на критерии прочности, указанные ранее, и коэффициент прочности сварного шва 0.85, согласно таблице Д.2 из ГОСТ 34233.1–2017, можно определить допускаемое максимальное касательное напряжение в сварном шве τСmax=τmaxх0.85, что для сплавов АМг6М и АМг5М составит τ Сmax = 59х0.85 = 50 МПа.

При испытательном давлении максимальное τ =53 МПа расположено в зоне шва у фланца, при этом обеспечивается запас прочности n=2,9 для сплавов АМг6М и АМг5М, что достаточно для кратковременной нагрузки. При рабочем давлении 1.2 МПа максимальное расчетное напряжение в зоне сварного шва фланца будет τ = 42 МПа, при котором сплавы АМг6М и АМг5М будут обеспечивать необходимый коэффициент запаса прочности nвп=3.5.

Рис. 13. Раскрытие стыка во фланцевом соединении для измененной детали Корпус

Fig. 13. Opening of the joint in the flange connection for the modified housing part

– 551 –

Рис. 14. Распределение максимальных касательных напряжений в модифицированной детали Корпус

Fig. 14. Distribution of maximum tangential stresses in the modified housing part

Процесс изготовления сварной оптимизированной детали

Основой для изготовления детали Корпус в оптимизированном варианте является гнутая шовная труба из листа с толщиной стенки 8 мм из сплава АМг6, которая гнется на валках до нужного диаметра, затем закрепляется в струбцинах и сваривается аргонодуговой Tig-сваркой прутком из сплава АМг6, как показано на рис. 15а. Далее полученная трубная заготовка обрабатывается изнутри на токарном станке и сваркой сваривается с глухим фланцем (рис. 15б), при этом для сохранения цилиндричности во время работ могут использоваться надеваемые стальные кольца. Следующей операцией является обточка снаружи с формированием уступа (рис. 15в) и надевание фланца на полученный корпус с уступом с использованием посадки с натягом (рис. 15г д).

а

б

в

г

д

Рис. 15. Последовательность изготовления оптимизированной детали Корпус: а – трубная заготовка, согнутая из листа 8 мм на вальцах; б – сваренный цилиндрический корпус со сваренным торцом; в – токарная обработка; г и д – вид на готовую деталь Корпус

Fig. 15. The manufacturing sequence of the optimized body part: a – a tube billet bent from a sheet of 8 mm on rollers; b – a welded cylindrical body with a welded end; c – turning; d and e – a view of the finished body part

Выводы

В результате проведенного прочностного анализа и оптимизации формы детали Корпус были решены следующие задачи.

Была проведена оценка напряженно-деформированного состояния исходной детали из сплава Д16 с толщиной стенки 6 мм, на основе которого сделан вывод о возможности ее изготовления из деформируемых сплавов АМг6М, АМг5М, АМг3М и АМг2М путем токарнофрезерной обработки, однако использование распространённых литейных сплавов – АК7, АК9, АК12 – невозможно для изготовления этой детали, ввиду более чем двукратно меньшего допускаемого напряжения для этих сплавов, чем требуется при рабочем давлении. При этом применение литейных сплавов возможно, но при использовании высокопрочных и высоколегированных сплавов с временным пределом прочности σв ≥315 МПа.

Исходная деталь Корпус изготавливалась из заготовки массой 23,5 кг- круг ∅ 220 мм и длиной 225 мм до готовой детали, имеющей массу 3.38 кг, путем токарно-фрезерной обработки. В отходы вторичной переработки и стружку уходило до 85 % (19,9 кг) массы заготовки при высоких удельных затратах. Немаловажным является и то, что после такой глубокой механической обработки этой тонкостенной детали зачастую внутренние напряжения в исходном круге Д16Т приводили к деформациям при обработке детали, что требовало отжига исходного круга из Д16Т, и связанной с этим значительной утрате прочностных свойств, так как Д16 в отожжённом состоянии перестает быть высокопрочным материалом, и при глубоком отжиге исходные характеристики могут снизиться со значений σв~345÷440 МПа и σт~290÷245 МПа до значений σв~245 МПа и σ т ~ 100 МПа, что особенно критично для более чем двукратного снижения предела текучести.

В результате расчета оптимизированной сборной детали, изготавливаемой из гнутой шовной трубы и отдельных торца и фланца, было установлено соответствие материалов детали – АМг6М и АМг5М критерию прочности по допустимому максимальному касательному напряжению, а также несущественное увеличение деформации в ключевых зонах детали. В связи с этим можно с уверенностью утверждать о сохранении достаточной прочности детали с улучшением ее технологичности и повышении коррозионной стойкости, ввиду того что сплав АМг6 более коррозионностойкий материал, чем Д16 [15,16].

Оптимизированная деталь имеет сниженную массу 2,88 кг и изготавливается из заготовок суммарной массой 9,7 кг, в отходы вторичной переработки уходит 70 % (6,8 кг) от массы заготовок. При этом материал оптимизированной детали может быть АМг6 или АМг5, которые не являются термоупрочняемыми и не существенно теряют свои свойства при отжиге, так АМг6М и АМг5М (отожжённое мягкое состояние) имеют согласно табл. 1 σ в = 260 МПа при σ т ~160 МПа, а в исходном нагартованном состоянии σв/σт ~ 400 МПа/300МПа, и для изготовления детали отжиг не требуется. Фланцевые части детали – торец и фланец, кроме круга, могут быть также изготовлены из листов и плит соответствующей толщины, что улучшает технологичность детали. Учитывая также более высокую коррозионную стойкость сплавов АМг6 и АМг5 по сравнению с Д16 и их прекрасную свариваемость, можно заключить, что использование сплавов АМг6 и АМг5 гораздо более предпочтительно, чем Д16 по технологическим показателям.