Расчет калибровки валков прокатно-ковочных станов при применении схемы прокатки «гладкая бочка - круг»

Автор: Коваль Григорий Иванович, Каримова Татьяна Григорьевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.16, 2016 года.

Бесплатный доступ

Изложена методика расчета параметров прокатных валков прокатно-ковочных станов и их калибровки при применении запатентованных способа шаговой прокатки круглых профилей и используемой при этом калибровки прокатных валков. Применение такой схемы шаговой прокатки и калибровки обеспечивает существенное упрощение технологии изготовления валков и повышение производительности процесса шаговой прокатки. Рабочая поверхность прокатных валков содержит обжимной, калибрующий и расположенный между ними переходный участок. Обжимной участок валка выполнен с переменным радиусом относительно оси его поворота и имеет гладкую рабочую поверхность. Калибрующий участок валка выполнен постоянным радиусом относительно оси его поворота и имеет скругленный ручей. На переходном участке форма и размеры ручья постепенно изменяются от гладкой рабочей поверхности до скругленного ручья. С использованием известных закономерностей шаговой прокатки получен комплекс аналитических зависимостей, позволяющих рассчитывать параметры валков, форму и размеры их рабочей поверхности на каждом из указанных участков. В качестве примера с применением разработанного алгоритма и программы приведены результаты расчета параметров валков и их калибровки для условий стана СШ 200. Выполненные разработки могут быть использованы при проектировании технологии прокатки с применением существующих и вновь разрабатываемых прокатно-ковочных станов.

Прокатно-ковочные станы, шаговая прокатка, параметры валков, калибровка валков, методика расчета

Короткий адрес: https://sciup.org/147157003

IDR: 147157003 | УДК: 621.771 | DOI: 10.14529/met160110

Текст научной статьи Расчет калибровки валков прокатно-ковочных станов при применении схемы прокатки «гладкая бочка - круг»

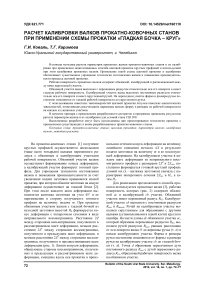

На прокатно-ковочных станах [1] получение круглых профилей осуществляется несколькими (чаще всего четырьмя) валками переменного радиуса с обжимным и калибрующим участками рабочей поверхности. Обжимной участок валков осуществляет формирование конуса деформации, а калибрующий участок формирует готовый профиль. Для упрощения технологии изготовления валков и повышения производительности за счет увеличения подачи заготовки применяется способ прокатки, при котором обжатие заготовки на конусе деформации осуществляют на гладкой бочке [2]. При этом после каждого шага деформации выполняется кантовка заготовки на угол 45° и ее перемещение в сторону получаемого готового профиля на величину подачи m. При прокатке обжимным участком валков с гладкой бочкой из исходной заготовки высотой H0 формируется конус деформации с поперечным сечением в виде неправильного восьмигранника. Расстояние 2Z между сторонами восьмигранника, получаемого в рассматриваемом шаге деформации, меньше расстояния 2Z1 между сторонами восьмигранника, полученного в предыдущем шаге деформации, и меньше расстояния 2Z2 между сторонами восьмигранника, полученного в предшествовавшем шаге деформации (рис. 1). Линии конусов деформации, образующие стороны восьмигранников, полученных в предыдущем и рассматриваемом шаге деформации, смещены вдоль оси прокатки в произ- вольном сечении конуса деформации на величину линейного смещения металла ∆Х в результате подачи заготовки на величину m и ее последующей деформации. На калибрующем участке в каждом шаге деформации из неправильного восьмигранного профиля с размерами 2Z2 и 2Zmλ, постепенно формируется готовый круглый профиль длиной mλ (λ – вытяжка заготовки) сначала с параметрами поперечного сечения 2Zmλ и Н1, а затем Н1.

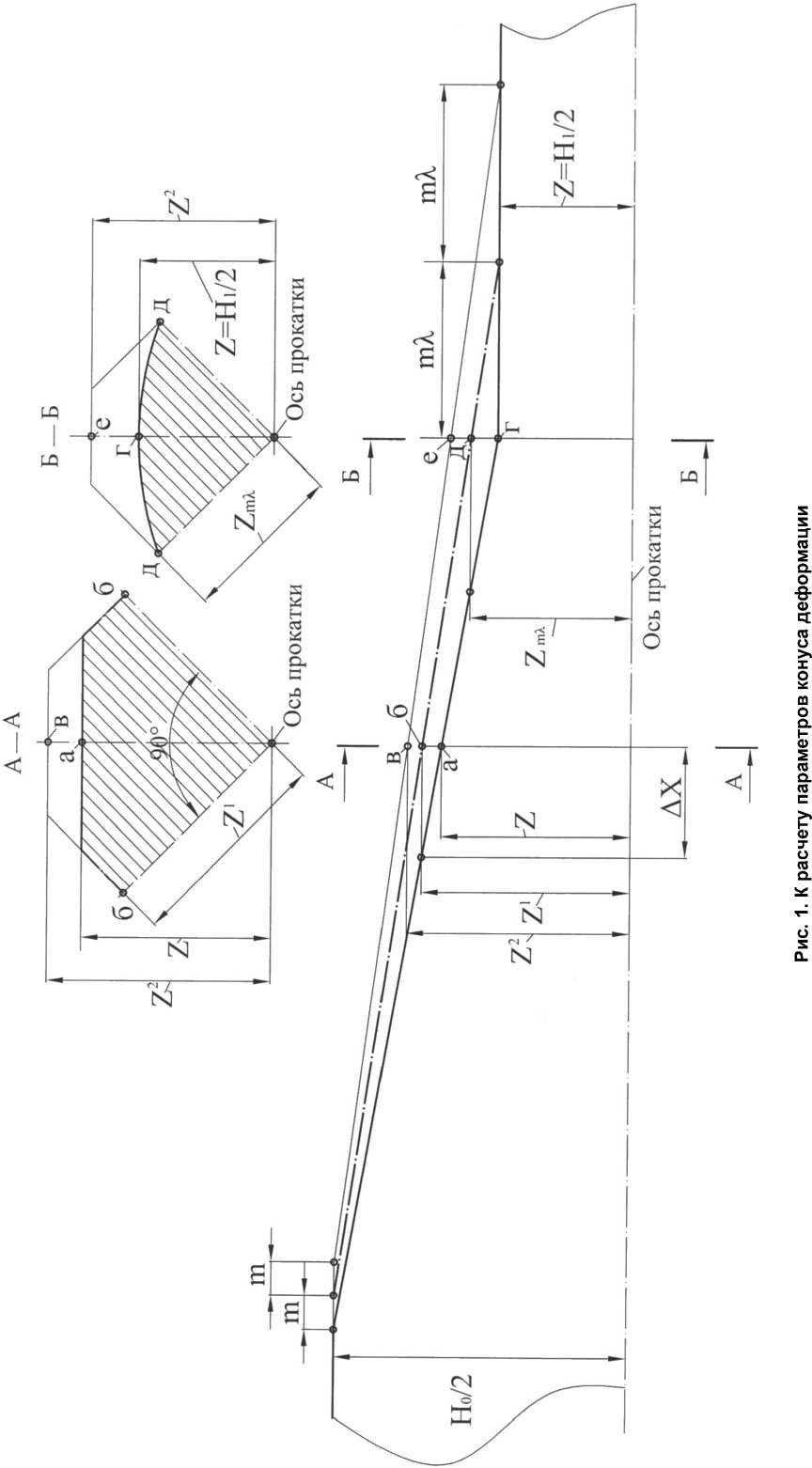

Для реализации предложенного способа прокатки используются прокатные валки [3], рабочая поверхность которых (рис. 2) содержит обжимной аc и калибрующий cb участки. Обжимной участок имеет переменный радиус R δ1. Калибрующий участок cb выполнен с постоянным радиусом R кал и R δкал.б . Ручей на калибрующем участке выполнен скругленным для образования с другими валками (установленными в одной клети) круглого калибра. На части длины dc обжимного участка аc , который образован переменным радиусом R δ1 , выполнен ручей радиусом R кал, равным расстоянию от оси поворота валка О до вершины ручья (т. n ) в начале калибрующего участка. Форма и размеры ручья постепенно изменяются от формы и размера ручья на калибрующем участке сb до гладкой бочки (т. d ). Точка d образована пересечением дуги постоянного радиуса R кал с дугой переменного радиуса R δ1 , образующей рабочую поверхность валка на обжимном участке.

Для практического применения предложенного способа шаговой прокатки при использовании описанной калибровки валков необходимо знание аналитических зависимостей для расчета их геометрических параметров, к которым относятся радиус кривизны ρ обжимного участка, его эксцентриситет е , радиус калибрующего участка R кал, а также параметры ручьев на переходном и калибрующем участках.

Исходными данными для расчета являются высота исходной заготовки Н 0 и получаемого профиля Н 1 , подача заготовки m , расстояние между осями валков D 0 , зазор между валками ∆ з , значение угла поворота валка, соответствующего касанию заготовки валками δ кас . Зависимости для определения угла δ кас приведены в работе [4].

Эксцентриситет е и радиус кривизны ρ определяется с учетом вреза переходного и калибрующего участков в рабочую поверхность валка (см. рис. 2) глубиной hр равной hр = Н1/2(1 – 1/√2) – ∆з/(2√2).(1)

С учетом этого в формуле [4] для расчета эксцентриситета е примем высоту исходной заготовки

Н01 = Н0 + 2hр.(2)

Радиус кривизны ρ обжимного участка валков согласно рис. 2

ρ = D0/2 – Н1/2 – е + hр.(3)

Тогда после преобразований е = (D0 – 2Rкал)/(2соs(δкас – δкал) – 1).(4)

Углы поворота валка δобж и δкал, определяющие протяженность обжимного и калибрующего участков, вычисляются по формуле [4].

Угол δ п , определяющий протяженность переходного участка, на котором осуществляется врез ручья, вычисляется путем совместного решения уравнений

R δп = √ρ2 – е 2 sin2δ п + е cоsδ п , (5)

R кал = ( D 0 – H 1 )/2. (6)

при условии R δп = R кал.

Отсюда

δ п =arсcоs((( D 0 – H 1 )2+4 е2 –4ρ 2 )/(4 е ( D 0 – H 1 ))). (7)

Определим параметры ручья на калибрующем участке cb .

Ручей на калибрующем участке выполняется из двух зон (см. рис. 2), ограниченных центральным углом, равным 90°. Первая зона образуется дугой ЕАD с центральным углом 60° и выполняется радиусом rн, проведенным из оси прокатки О3. Вторая зона – зона выпусков образована дугами FE и DB, выполненными радиусом rв из центра О2, смещенного относительно оси прокатки на величину ак. Радиус rн равен половине диаметра готового профиля. Расстояние О3В для исключения образования заусенцев (усов) в разъеме между валками должно превышать высоту восьмигранного профиля, полученного в предыдущем шаге деформации, повернутого на угол 45° и смещенного в направлении готового профиля на величину mλ, т. е. равно Zmλ.

Для построения ручья на калибрующем участке необходимо знать параметры а к и r в. Эти параметры можно определить из геометрических соотношений согласно рис. 2.

Искомая величина r в является радиусом окружности, проходящей через т. D ( r н/2; r н√3/2 + а к) и т. В ( Z m λ √2/2; Z m λ √2/2 + а к ) с центром в т. О 2 .

Имеем систему уравнений с двумя неизвестными r в и а к.

(rн/2)2 + (rн√3/2 + ак)2 = rв2,(8)

(Zmλ√2/2)2 + (Zmλ√2/2 + ак)2 = rв2.(9)

Решив эту систему уравнений методом подстановки, получим ак = (Zmλ2 – rн2)/(rн√3 – Zmλ√2),(10)

rв = √((rн/2)2 + (rн√3/2 + ак)2).(11)

По этим зависимостям при подстановке в них соответствующих значений Zm λ определяются параметры а к и r в.

Значения Z m λ вычисляются следующим образом.

Решением уравнения mλ = ργ + е sinγ(12)

определяется условный угол поворота валка γ.

При γ < δ кал

Zmλ = D0/2 – Rкал.(13)

При γ > δ кал

Zmλ= D0/2 – √ρ2 – е2 sin2γ – е cоsγ.(14)

Радиус валка по бочке на калибрующем участке Rкал.б = ρ + е.(15)

Определим параметры ручья на переходном участке dc .

По дну ручья этот участок выполняется радиусом R кал, проведенным из оси поворота валка О . По бочке этот участок выполняется радиусом ρ, выполненным из т. О 1. Угол поворота валка на этом участке изменяется от δкал нуля до δп.

Высота ручья по дну равна половине диаметра готового профиля Н 1/2.

Параметры ручьев на участке KМ в зависимости от угла поворота валка δ 1 определяются значениями r п и а п .

Из треугольника О 2 О 3 K с учетом О 2 K = О 2 М имеем

( а п + Н 1 /2)2 = а п 2 + ( Z п 1)2 – 2 а п Z п 1cоs135°. (16)

Отсюда ап =((Zп1)2–(Н1/2)2)/(2(Н1/2+ Zп1cоs135°)), (17)

r п = Н 1 /2 + а п . (18)

Параметр Z п 1 , входящий в зависимость (17), определяется следующим образом.

Определяется условный угол поворота валка α, который соответствует параметру конуса деформации при его смещении вдоль оси прокатки при деформации металла,

X δт + ∆ X п = ρα + е sinα. (19)

В этом соотношении параметр конуса деформации при угле поворота валка на угол δ т

X δт = ρδ т + е sinδ т . (20)

В этой формуле угол δт задается изменяющимся от нуля до δп.

Смещение конуса деформации на переходном участке, принимая линейный закон его изменения по длине конуса деформации,

∆Xп = m + m(λ–1)(δобж – δт)/δобж.(21)

Угол поворота валка, определяющий протяженность обжимного участка валка, определяется по формуле [4].

При α < δп Zп1 = Н1/2.(22)

При α > δп Zп1 = D0/2 – Rα.(23)

В последней формуле

Rα = √ρ2 – е2 sin2α + е cоsα.(24)

С использованием разработанной методики, алгоритма и компьютерной программы рассчитаны параметры и калибровки валков стана СШ 200 при следующих исходных данных:

Н 0 = 60 мм, Н 1 = 30 мм, m = 5 мм, D 0 = 400 мм, K п = 1, δ кас = 52,58°. Параметры валков стана СШ 200: ρ = 130,8 мм; е = 56,8 мм; R кал = 185 мм; h р = 2,6 мм; R кал.б = 187,6 мм;

δ кал = 6,2°; δ обж = 42°; δ п = 14,6°.

Параметры рабочей поверхности валков на калибрующем участке:

а к = 0 мм, r в = 15мм.

В следующей таблице приведены параметры рабочей поверхности валков на переходном участке.

|

8 ° т, |

0 |

2,5 |

5 |

10 |

12,5 |

|

а п , мм |

0 |

0 |

1,82 |

38,2 |

473 |

|

r п , мм |

15 |

15 |

16,8 |

53,19 |

488 |

Таким образом, для условий прокатно-ковочных станов типа СШ 175, СШ 200 и СШ 280 получены зависимости, позволяющие рассчитывать параметры и калибровки валков при применении схемы прокатки «гладкая бочка – круг».

Список литературы Расчет калибровки валков прокатно-ковочных станов при применении схемы прокатки «гладкая бочка - круг»

- Коваль, Г.И. Применение прокатно-ковоч¬ных станов для получения сортового проката из специальных сплавов черных и цветных металлов/Г.И. Коваль//Заготовительные производства в машиностроении. -2012. -№ 7. -С. 33-36.

- Пат. № 1537336 Российская Федерация, МПК7 В 21 В 13/18. Способ шаговой прокатки/В.Н. Выдрин, А.П. Литовченко, В.Г. Дремин, Г.И. Коваль и др. -№ 24410889/02; заявл. 01.02.1988; опубл. 23.01.1990, Бюл. № 3. -8 с.

- Пат. № 2225763 Российская Федерация, МПК7 В 21 В 13/18. Валок для шаговой прокатки/Г.И. Коваль, В.Г. Дремин, Т.Г. Каримова. -№ 2002131099/02; заявл. 19.11.2002; опубл. 20.03.2004, Бюл. № 8. -6 с.

- Коваль, Г.И. Расчет параметров валков прокатно-ковочных станов/Г.И. Коваль, Т.Г. Каримова//Заготовительные производства в машиностроении. -2013. -№ 6. -С. 26-29.