Расчет композитного баллона высокого давления и сравнение композиционных материалов для БВД

Автор: Агеева Н.А.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Математика, информатика и инженерия

Статья в выпуске: 6 (24), 2017 года.

Бесплатный доступ

Представлен расчет основных параметров композитного баллона. Проведен обзор материалов для БВД. Рассмотрены свойства баллонов. Определены основные размеры и масса. Проведен анализ результатов.

Композит, композитный баллон, баллон высокого давления, композитные материалы

Короткий адрес: https://sciup.org/140272036

IDR: 140272036

Текст научной статьи Расчет композитного баллона высокого давления и сравнение композиционных материалов для БВД

Газовые баллоны как источники сжатого газа применяются практически во всех областях промышленности и строительства. По материалам газовые баллоны подразделяются на цельнометаллические, металлокомпозитные и композитные.

Металлокомпозитные баллоны представляют собой внутренний бесшовный лейнер, изготовленный из металлической заготовки путем штамповки и обмотанный нитью из композитного материала для усиления стенок сосуда.

Металлические и металлокомпозитные баллоны отличаются друг от друга такой важной составляющей как масса баллона.

Полимерно-композитные баллоны представляют собой намотку из стекловолокна или пластиков на PET-лейнер. Такая конструкция баллонов позволяет не устанавливать предохранительные клапаны, так как они имеют десятикратный запас прочности, а также взрывобезопасны и безосколочны.

В таблице 1 приведены достоинства и недостатки баллонов различного типа.

Таблица 1.

|

Достоинства |

Недостатки |

|

|

Цельнометаллические |

Низкая стоимость Стойкость к ударным нагрузкам |

Высокая вероятность коррозии Взрывоопасность Большая масса |

|

Металлокомпозитные |

Стойкость к ударным нагрузкам |

Высокая вероятность коррозии |

|

Композитные |

Низкая масса Безопасность Стойкость к коррозии |

Меньшая стойкость к ударным нагрузкам Высокая стоимость |

В работе будет рассмотрен источник сжатого газа для пневматической приводной системы для транспортного средства.

Для пневматического привода наиболее подходящими источниками сжатого газа являются композитные газовые баллоны, так как они обладают такими свойствами как малая масса, возможность повторного использования, возможность применения в бытовых условиях, безопасность.

Композитные материалы представляют собой сочетание высокопрочных волокон и полимерных матриц, соединяющих волокна. Одновременность включения всех волокон в работу и их дальнейшая несущая способность являются определяющими показателями конструкции и зависят от механических и адгезионных характеристик связующих матриц.

В связи с тем, что прочность и жесткость армирующих волокон во много раз превосходят по значению аналогичные показатели связующих, в большинстве прочностных расчетов эти параметры для связующего не учитывают.

Для намотки применяются следующие материалы: стеклопластик, органопластик, углепластик, боропластик и базальтопластик. В таблице 2 приведены основные характеристики для перечисленных материалов.

Таблица 2.

|

Материал |

Предел прочности при растяжении, МПа |

Плотность, кг/м3 |

|

Стеклопластик |

2000 |

2100 |

|

Органопластик |

1370 |

1360 |

|

Углепластик |

1235 |

1520 |

|

Боропластик |

1100 |

2100 |

|

Базальтопластик |

2350 |

2000 |

Расчет основных конструктивных параметров

Расчет баллона высокого давления проводим согласно методике, изложенной в [4].

Заданными считаются:

-

- расчетное разрушающее давление р = 52,7 МПа;

-

- внутренний объем корпуса V = 18 л;

-

- радиус цилиндрической части R = 0,1 м;

-

- радиус фланца закладного элемента г0 = 18 мм;

о\ - предел прочности однонаправленного композиционного материала (ОКМ) вдоль направления армирования (табл. 2).

Требуется определить:

-

ф 0 - угол спиральной намотки цилиндрической части;

-

к ф - толщина спирального слоя;

-

h 90 - толщина кольцевой подмотки на цилиндрической части БВД (баллон высокого давления);

y(r) – профиль днища;

1 ц - длина цилиндрической части;

1 дн - вылет днища.

Определим угол намотки спирального слоя из условия, что укладываемая лента должна касаться окружности закладного фланца r0.

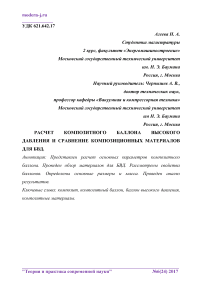

Рис. 1.

Угол спиральной намотки цилиндрической части

)0 = arcsinf^.

Используя одномерную модель слоя ОКМ, в котором учитывают только напряжения, действующие вдоль направления армирования о^, в предельном случае получаем hp

pR

^^^^■^^^^е

2°T(1-fo2)

; h 90

^(2 2°1

-

^^^^^^^^™

^^^^^^^^™

-

2 f0

)•

Полученные результаты представлены в таблице 3.

Таблица 3.

|

Материал |

Толщина спирального слоя h p , мм |

Толщина слоя кольцевой подмотки h 90 , мм |

|

Стеклопластик |

1,36 |

2,59 |

|

Органопластик |

1,98 |

3,78 |

|

Углепластик |

2,20 |

4,20 |

|

Боропластик |

2,45 |

4,68 |

|

Базальтопластик |

1,16 |

2,20 |

Определим форму меридиана днища. Дифференциальное уравнение, не доходящее до закладного элемента (b < r < R, где b = r0^|), имеет вид r3

У' = —। ,

J?^(r2 —^П2^^

где у - вылет днища; r - радиальная координата. Для дифференциального уравнения ставится краевое условие: y(r = R) = 0, т. е.

при сходе с цилиндра вылет днища равен нулю.

Уравнение для части меридиана в зоне полки фланца (ro < r < b) получаем из уравнений:

2лг N1 sin 0 = Рф7т(г2 — r02);

где Рф = р ь2 г2 - давление, под которым находится оболочка в зоне полки фланца.

Выразим N 1 и N2:

ы Рф(г2 — г^_ „ „ r02 Рфг02

1 2rsin0 ' 2 1r2—r02 2rsin0"

Подставим выражения N 1 и N2 во второе уравнение:

РфСг^—гОО^ РфГо2 1 _

2rsin0 R1 2r sin 0 R2 Рф, где

У’ sin0 =-- ;

Д^2

1 _ у" 1 _ у

R1 (1 + у'2)2' R2 г(1 + у’2)2

Тогда геометрические параметры части меридиана в зоне полки фланца будет определять следующее дифференциальное уравнение:

Г2 - Г2 у"

2г у'(1+у'2)

го2

2г2

= 1.

Полученное уравнение не удается проинтегрировать на интервале от ro до b, так как при r = r o знаменатель обращается в ноль. Поэтому в зоне фланца принимаем прямолинейную форму меридиана.

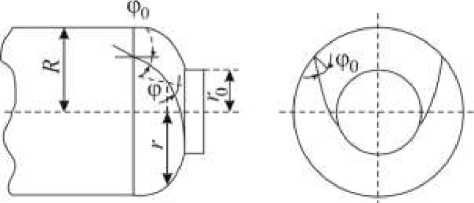

Профиль днища представлен на Рис. 2.

Рис. 2

В результате расчета получено, что вылет днища /дн = 0,059 м.

Вычислим объем днища:

*Дн = |^2<дн = 1,24 • 10-3 м3.

Длина цилиндрической части баллона:

^^-Г^ЧК494 м.

Толщину днища определяем по формуле:

Rhpcosp0 h(r) =--------- ПрИ r + с < г < R;

rcosp

h(r) = ^(r0 + с) при r0 < r < r0 + c,

где c = tcos9'; t = 0,01 м — ширина ленты; 9' = 9,27° - угол конусности днища на полке фланца.

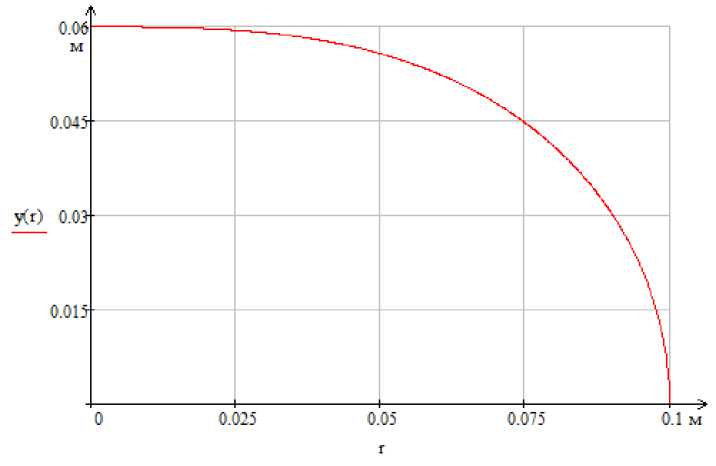

На рис. 3 показаны зависимости толщины днища от радиуса для БВД из перечисленных выше материалов.

Рис. 3. Зависимость толщины днища h от радиуса баллона r .

Масса баллона определяется плотностью материала ρ оболочки и может быть представлена как

pmTRTF(p') тб =----------, где

а

F(P) = (y + ^ + 3M 4а2 2а 2

Результаты расчета сведены в таблицу 4.

Таблица 4.

|

Материал |

Стеклопластик |

Органопластик |

Углепластик |

Боропластик |

Базальтопластик |

|

Масса, кг |

1,7 |

1,385 |

1,655 |

2,59 |

1,236 |

Заключение

В ходе сравнения геометрических характеристик баллонов из различных материалов, получаем, что по соотношению прочность/масса лучшими вариантами являются базальтопластик и стеклопластик. Базальтопластик является дорогостоящим, что говорит о том, что стеклопластик на данный момент является оптимальным конструкционным материалом.

Список литературы Расчет композитного баллона высокого давления и сравнение композиционных материалов для БВД

- Чернышев А. В. Расчет и конструирование агрегатов пневматических и пневмогидравлических систем. Пневмосистемы. Источники сжатого газа. М.: издательство МГТУ им. Н. Э. Баумана, 2009. 50 с.

- Герц Е. В., Крейнин Г. В. Расчет пневмоприводов. М.: издательство «Машиностроение», 1975. 272 с.

- Чащин В. А., Камаладзе О. Г., Кондратьев А. Б. Пневмопривод систем управления летательных аппаратов. М.: издательство «Машиностроение», 1987. 248 с.

- Кузьмин М. А., Прочность, жесткость, устойчивость элементов конструкций. Теория и практикум. Расчеты на прочность элементов многослойных композитных конструкций: учеб. пособие / М. А. Кузьмин, Д. Л. Лебедев, Б. Г. Попов; под ред. В. Л. Данилова. - М.: Изд-во МГТУ им. Н. Э. Баумана. - 2012. - 341, [3] с.

- Буланов И. М., Смыслов В. И., Комков М. А., Кузнецов В. М., Сосуды давления из композиционных материалов в конструкциях летательных аппаратов. - М.: ЦНИИ информации, 1985. - 308 с.

- Васильев В. В., Механика конструкций из композиционных материалов. - М.: Машиностроение, 1988. - 272 с.