Расчет конструктивных параметров ножей для измельчения пророщенного зерна

Автор: Вендин Сергей Владимирович, Самсонов Валерий Александрович, Саенко Юрий Васильевич, Семернина Марина Александровна

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 1 (49), 2020 года.

Бесплатный доступ

При ведении свиноводства, чтобы получать постоянные привесы, животных выращивают безвыгульно. Животным выдают только концентрированные корма, в которых содержатся все необходимые элементы для их роста и развития. В процессе эволюции животные приспособились к поеданию зелёных кормов, которые отсутствуют в комбикорме. Известно, чтобы повысить в корме содержание витаминов, макро- и микроэлементов, необходимо добавить туда пророщенное зерно. Пророщенное зерно можно добавлять в комбикорм при приготовлении на заводе или в хозяйстве, перед выдачей животным. Пророщенное зерно состоит из зерновки и зелёного ростка, поэтому общая масса получается неоднородной. Измельчать такую массу только молотками не всегда эффективно, масса имеет высокую неоднородность. Чтобы измельчить массу, которая имеет различную структуру, нужно использовать два типа измельчающих органов. Для измельчения зерновки - молотки, а для измельчения зелёной массы - ножи. Лучше всего корма усваиваются в виде смесей...

Резание, режущая кромка ножа, толщина ножа, лезвие, измельчаемый продукт, угол заточки

Короткий адрес: https://sciup.org/140249077

IDR: 140249077 | УДК: 631.363:636.086.5

Текст краткого сообщения Расчет конструктивных параметров ножей для измельчения пророщенного зерна

Введение. Чтобы получать высокие показатели продуктивности животных, в частности свиней, их содержат безвыгульно, а для разда- чи кормов применяют трубопроводный транспорт. В естественных условиях обитания животных для удовлетворения потребности в пи- ще они используют большое многообразие кормов, в том числе и зелёные. Для кормления на животноводческих комплексах используют только комбикорма. В этом случае возникает необходимость в естественных витаминах, макро- и микроэлементах [1–4]. Один из источников натуральных витаминов – пророщенное зерно. Чтобы его ввести в комбикорм, разработана технологическая линия.

Сухие комбикорма на свиноводческие комплексы поступают непосредственно с комбикормовых заводов. Доставку комбикорма осуществляют комбикормовозы, которые наполняют продукцией бункеры для сухого корма, которые располагают непосредственно рядом с помещениями, где находится поголовье. Затем, при помощи спирального транспортёра, комбикорм подают в бункер-накопитель, который находится в помещении. Затем комбикорм тросово-шайбовым транспортёром распределяют внутри помещения в дозаторы, после чего масса поступает в кормушки [2].

Чтобы наиболее полно использовать питательные вещества и витамины, рекомендуется проращивать зерно до величины ростков 1,5–2 см [1, 2], после чего произвести сушку до конечной влажности 12–14%. Затем произвести измельчение на дробилке, в которой применён измельчающий аппарат с двумя типами рабочих органов [5]. Размер частиц измельчённого продукта составляет 1–1,4 мм. Затем подготовленная измельченная масса направляется в спиральный транспортер, в котором осуществляется его перемешивание с комбикормом [6].

Высушенное пророщенное зерно обладает малой насыпной плотностью. Это можно объяснить тем, что оно состоит из более плот- ного зерна и некоторого ростка с меньшей плотностью. Чтобы измельчить такую массу до одинаковых конечных размеров, необходимо использовать различные рабочие органы. Зерно традиционно измельчают молотками, а стебельную массу, к которой относят росток пророщенного зерна, – резанием [5–9].

Технологическая линия позволяет добавлять в комбикорм пророщенное зерно на самом комбикормовом заводе или на животноводческом комплексе.

Как было указано ранее, пророщенное зерно рекомендуется измельчать в две стадии на молотковой дробилке, у которой используют два типа рабочих органов [5].

Процесс дробления зерна изучен достаточно полно. Поэтому рассмотрим резание стеблей пророщенного зерна.

Известно, что стеблевые продукты обладают физико-механическими свойствами, которые сильно отличаются друг от друга по различным причинам. Например, по влажности материала, направлению его подачи к рабочим органам, толщине слоя, который попал под нож. Учитывая физико-механические свойства измельчаемого материала, нужно увязать конструктивные параметры ножа с физико-механическими свойствами материала. Чтобы рассмотреть процесс резания слоя материала, необходимо исключить сопротивление ножу, оказываемое воздухом, направление движения ножа сверху вниз перпендикулярно, скользящее движение ножа отсутствует.

Ниже представлены результаты теоретических исследований процесса резания с учётом теории В.П. Горячкина о затратах энергии на резание [5–9].

1 г

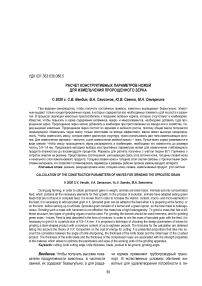

а – толщина ножа; h – высота слоя разрезаемого материала; z – длина участка заточки ножа; γ – угол заточки; 1 – нож; 2 – материал; 3 – противорежущая пластина; δ – толщина режущей кромки; h с – перемещение ножа до момента максимального сжатия материала; х – текущее перемещение ножа

Рисунок 1 – Схема резания

Основная часть . Рассмотрим процесс резания ростков, так как измельчение стебельной массы в большинстве случаев осуществляется резанием [5–9].

Расчетная схема процесса резания представлена на рисунке 1.

Цель исследования состоит в том, чтобы в процессе измельчения слоя стебельного материала рассчитать по наименьшим значениям энергозатрат оптимальные параметры режущей части ножа – δ, γ, z .

Согласно теории В.П. Горячкина, полная энергия А , Дж, измельчения является суммой энергии сжатия продукта лезвием ножа А с , Дж, и энергии резания А р , Дж.

Математическую модель процесса измельчения сформируем, исходя из условий взаимодействия ножа 1 с материалом 2 (при следующих допущениях):

– при перемещении ножа на расстояние от х = 0 до х = h с , м, происходит сжатие материала силой N с ( x ), H;

– при перемещении ножа от точки С сила N с ( x ) уравновешивается силой резания N р ( x ), Н, материала на участке ( h – h с ), т.е. в точке х = h с соблюдается условие равновесия системы:

N с ( x ) = N р ( x ). (1)

Сила сжатия определяется согласно выражению

N с ( x ) = σ L (δ + x· tgγ), (2) где σ – допустимое напряжение сжатия, Па; L – ширина слоя, м; δ – толщина режущей кромки, м.

Сила резания равна:

N р ( x ) = τ· Lx, (3) где τ – допустимое напряжение среза, Па.

Из равенства (1) с учетом выражений (2) и (3) при х = hc найдем hc = (kh – δ)/(1 + tgγ), где k =τ/σ.

Для энергетической оценки измельчения определим работу сил.

Элементарная работа силы сжатия будет равна:

dАс = Nс(x)dx = σL(δ + xtgγ)dx, откуда элементарную работу силы резания найдём по формуле dAp = Nр(x)dx.

В качестве физического критерия оптимальности принимаем минимум суммарной относительной работы, мм2 (геометрические параметры – в мм):

A o = A c /σ L + A p /σ L =

= δ h c + 0,5 h c 2tgγ +0,5 k ( h – h c )2 → min. (4) При расчете учитываем ограничение:

z = ( a – δ)/tgγ ≥ h . (5)

Рассмотрим пример расчета с использованием следующих исходных данных: h = 25 мм; 0,01 ≤ δ ≤ 0,1; а ≥ 2 мм; σ = 30 МПа; τ = 0,8 МПа (принимаем, что минимальная толщина ножа а = 2 мм соответствует минимальному коэффициенту запаса прочности – единице).

Чем ближе z к h , тем больше прочность режущей части ножа. Поэтому, с учетом некоторого запаса (например, 20%) по длине z, из ограничения (5) принимаем:

z = 1,2· h , откуда получим безразмерную функцию, минимум которой стремится к нулю (математический критерий оптимальности):

F 1 = │1,2 h / z – 1│→ min, (6)

где z – текущее значение длины участка заточки ножа.

Таблица 1 – Влияние толщины режущей кромки на энергозатраты

|

δ толщина режущей кромки, мм |

γ угол заточки, град. |

А о физический критерий оптимальности (минимум суммарной относительной работы), мм2 |

Математический критерий оптимальности F 1 ·10–7 |

|

h = 25 мм; а = 2 мм; z = 1,2 h |

|||

|

0,07 |

3,68 |

8,013 |

110,86 |

|

0,08 |

3,66 |

8,023 |

54,83 |

|

0,09 |

3,64 |

8,034 |

1,19 |

|

0,10 |

3,62 |

8,044 |

51,85 |

|

0,11 |

3,60 |

8,054 |

103,11 |

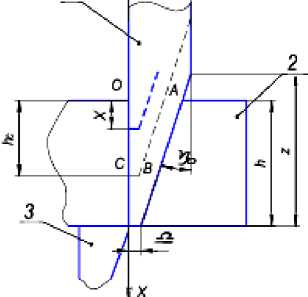

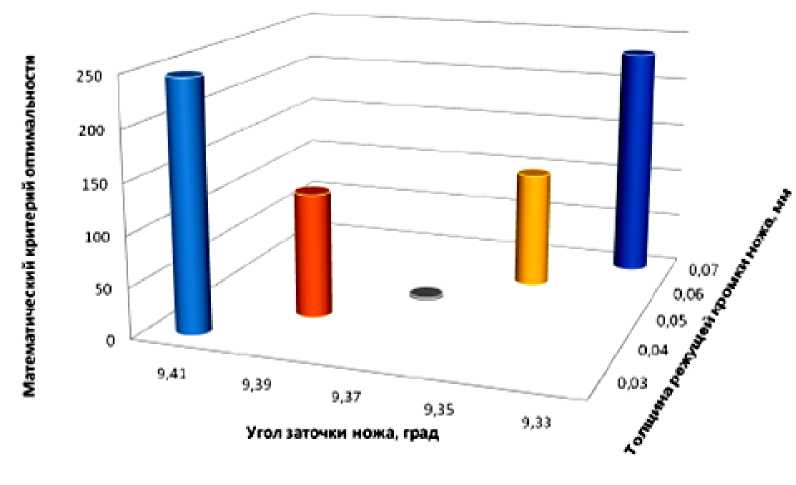

Минимум критерия (4) определяем минимизацией (6) методом дихотомии [10] по переменной γ в интервале 1°–30° (размер интервала – произвольный, но задаваемый с учетом возможного максимального значения γ для каждого изменяемого в цикле с шагом 0,01 мм значения δ). Результаты расчета при h = 25 мм и а = 2 мм представлены в таблице 1. Из нее сле- дует: минимум F1 = 1,19·10–7 определяет минимальные энергозатраты Ао = 8,034 при минимально допустимой по прочности толщине ножа а = 2 мм. Ниже на рисунке 2 показана интерпретация данных таблицы 1 для математического критерия оптимальности F1 в зависимости от угла заточки ножа γ и толщины режущей кромки ножа δ.

Рисунок 2 – Математический критерий оптимальности F 1 в зависимости от угла заточки ножа γ и толщины режущей кромки ножа δ

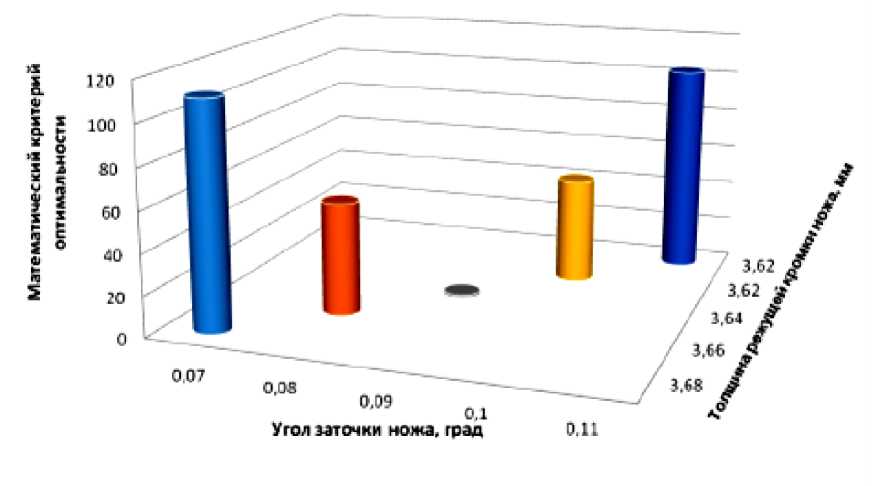

Для определения влияния толщины а на энергозатраты А о минимизируем (6) при различных значениях а (таблица 2). С учетом принятых ограничений подходит а = 4 мм, но в этом случае А о больше, чем при а = 2 мм. Ниже на рисунке 3 показана интерпретация данных таблицы 2 для угла заточки ножа γ в зависимости от толщины а ножа и толщины режущей кромки δ.

Если для обеспечения большей прочности режущей части ножа необходима толщина а = 5 мм, то определим для этого случая оптимальные значения γ и δ при минимуме энергозатрат А о = 8,034. Этому условию соответствует минимум безразмерной функции, стремящейся к нулю:

F 2 = │8,034/ А о – 1│→ min, (7) где А о – текущее значение энергозатрат.

Таблица 2 – Влияние толщины ножа на энергозатраты

|

а толщина ножа, мм |

δ толщина режущей кромки, мм |

γ угол заточки, град. |

А о физический критерий оптимальности (минимум суммарной относительной работы), мм2 |

Математический критерий оптимальности F ·10–7 |

|

h = 25 мм; z = 1,2 h |

||||

|

3 |

0,12 |

5,48 |

8,076 |

1,19 |

|

4 |

0,08 |

7,45 |

8,050 |

7,15 |

|

5 |

0,11 |

9,26 |

8,088 |

3,57 |

|

6 |

0,11 |

11,11 |

8,098 |

1,19 |

Толщина лезвия ножа, мм

Рисунок 3 – Угол заточки ножа γ в зависимости от толщины а ножа и толщины режущей кромки δ

Так как критерии (6) и (7) однородны, то обобщенный математический критерий оптимальности можно использовать в виде их суммы:

F = F 1 + F 2 → min. (8)

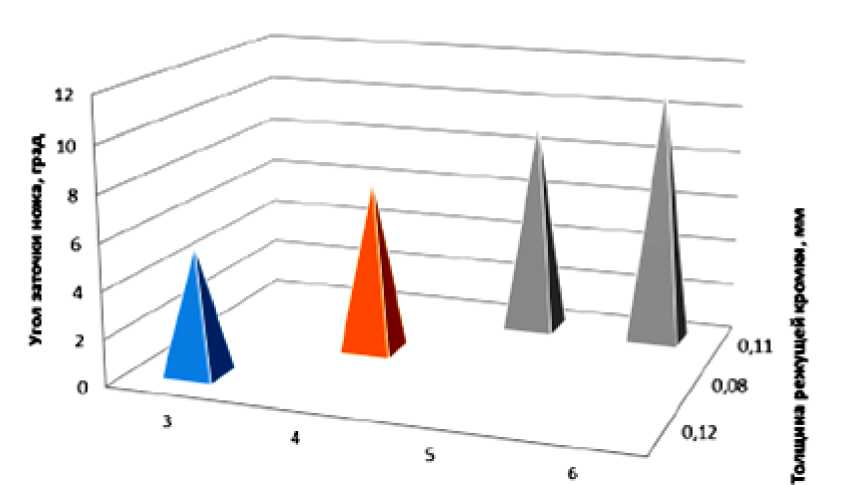

Результаты минимизации (8) представлены в таблице 3. С погрешностью F = 3,18·10–5 = 0,00318% получены следующие оптимальные параметры заточки ножа толщиной а = 5 мм при резке слоя материала высотой h = 25 мм с минимальными энергозатратами Ао = 8,034: δ = 0,05 мм; γ = 9°37'; z = 30 мм. Ниже на рисунке 4 показана интерпретация данных таблицы 3 для математического критерия оптимальности F в зависимости от угла заточки ножа γ и толщины режущей кромки ножа δ.

Таблица 3 – Результаты минимизации

|

δ толщина режущей кромки, мм |

γ угол заточки, град. |

А о физический критерий оптимальности (минимум суммарной относительной работы), мм2 |

Математический критерий оптимальности F ·10–5 |

|

h = 25 мм; а = 5 мм; z = 1,2 h |

|||

|

0,03 |

9,41 |

8,0142 |

245,80 |

|

0,04 |

9,39 |

8,0241 |

123,26 |

|

0,05 |

9,37 |

8,0337 |

3,18 |

|

0,06 |

9,35 |

8,0432 |

115,85 |

|

0,07 |

9,33 |

8,0526 |

232,16 |

Полученные результаты свидетельствуют о том, что трудно выделить наибольшее влияние на величину энергозатрат при изменении одного из таких факторов, как толщина режущей кромки δ (мм) или угол заточки γ (град). Расположение оптимума (минимума энергозатрат)

свидетельствует о взаимодействии обоих факторов и их совместном влиянии, так как при отклонении от точки оптимума (минимума энергозатрат) в сторону изменения любого из факторов наблюдается увеличение энергозатрат на измельчение продукта.

Рисунок 4 – Математический критерий оптимальности F в зависимости от угла заточки ножа γ и толщины режущей кромки ножа δ

Выводы. На основе полученных результатов исследований резки слоя материала заданной высоты, с известными пределами его прочности на сжатие и срез, и принятом ограничении на длину участка заточки ножа можно заключить следующее.

-

1. Оптимальные параметры режущей части ножа зависят от отношения предела прочности материала на срез к пределу его прочности на сжатие.

-

2. Минимальные энергозатраты А оmin определяются минимально допустимой по прочности толщиной а min ножа.

-

3. Оптимальные значения угла γ и толщины режущей кромки δ ножа толщиной а > a min определяются минимальными энергозатратами А оmin , полученными при а = a min .

Список литературы Расчет конструктивных параметров ножей для измельчения пророщенного зерна

- Откорм свиней с введением в их рацион проро-щенного зерна ячменя / Г.С. Походня, А.Н. Ивченко, П.П. Корниенко, Н.А. Маслова // Проблемы и перспективы инновационного развития агротехнологий: материалы XIX Международной научно-производственной конференции. ФГБОУ ВО Белгородский ГАУ. - Белгород, 2015. - С. 191-192.

- Рост и сохранность поросят при скармливании им пророщенного зерна пшеницы / Г.С. Походня, М.Н. По-недельченко, А.А. Файнов, А.И. Гришин, В.В. Шабловский // Свиноводство и технология производства свинины: сборник научных трудов научной школы профессора Г.С. Походни. - Белгород, 2014. - С. 104-105.

- Походня, Г.С. Повышение эффективности откорма свиней / Г.С. Походня, Т.А. Малахова, Д.В. Коробов // Зоотехния. - 2018. - № 5. - С. 14-17.

- Пророщенное и экструдированное зерно пшеницы, ячменя и кукурузы в кормосмесях дойных коров: мо-нография / М.Р. Шевцова, Н.Н. Шевцов, Г.С. Походня, М.Ю. Иевлев. - Белгород: ООО ИПЦ "ПОЛИТЕРА", 2019. - 125 с.

- Вендин, С.В. Обоснование частоты вращения но-жей дробилки пророщенного зерна / С.В. Вендин, С.А. Булавин, Ю.В. Саенко // Механизация и электрифи-кация сельского хозяйства. - 2015. - № 4. - С. 9-12.

- Пат. RU 2493697 C1 A01K 5/02 (2006.01). Техно-логическая линия для подготовки к скармливанию проро-щенного зерна / Булавин С.А., Саенко Ю.В., Носуленко А.Ю., Немыкин В.А. - № 2012102292; заявл. 23.01.2012; опубл. 27.09.2013, Бюл. № 27.

- Теоретическое обоснование затрат мощности на измельчение стебельчатых кормов измельчителем с шарнирно подвешенными комбинированными ножами / С.Ф. Вольвак, Д.Н. Бахарев, А.А. Вертий, Е.Е. Корчагина // Инновации в АПК: проблемы и перспективы. - 2017. - № 1 (13). - С. 23-32.

- Вольвак, С.Ф. Теоретическое обоснование затрат мощности измельчителем стебельчатых кормов с шар-нирно подвешенными комбинированными ножами / С.Ф. Вольвак, Д.Н. Бахарев, А.А. Вертий // Проблемы и решения современной аграрной экономики: материалы XXI Международной научно-производственной конференции (п. Майский, 23-24 мая 2017 г.): в 2 т. Т. 1. - п. Майский: Изд-во ФГБОУ ВО Белгородский ГАУ, 2017. - С. 32-33.

- Бахарев, Д.Н. Бионические основы разработки и конструирования эффективных шипов молотильно-сепарирующих устройств для кукурузы / Д.Н. Бахарев, С.Ф. Вольвак // Инновации в АПК: проблемы и перспективы. - 2017. - № 3 (15). - С. 3-13.

- Коднянко, В.А. О вычислительной избыточности метода дихотомии и условной минимизации унимодальных функций методом экономной дихотомии / В.А. Коднянко // Системы и средства информатики. - 2019. - Т. 29. - № 1. - С. 164-173.