Расчет на прочность самонастраивающегося гидравлического демпфирующего устройства

Автор: Нгуен Мань Дык , Кузнецов Н.К.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 1 (40), 2013 года.

Бесплатный доступ

Рассмотрен методический теоретический расчет на прочность самонастраивающегося гидравлического демпфирующего устройства, обладающего свойством самонастройки при изменениях масс и скоростей движения исполнительных механизмов. Излагаются методики определения этих размеров за счет прочностных расчетов и проверки на прочность с помощью программного вычислительного комплекса ANSYS версии 13.

Демпфирующее устройство, гидравлический демпфер, самонастройка, напряжение, прочность детали, расчет на прочность

Короткий адрес: https://sciup.org/142142627

IDR: 142142627 | УДК: 621.01:534

Текст научной статьи Расчет на прочность самонастраивающегося гидравлического демпфирующего устройства

Эффективным средством торможения исполнительных механизмов мехатронных систем в условиях изменений масс и скоростей движения является использование самонастраивающихся гидравлических демпфирующих устройств роботов [1]. В работе [2] предложена система автоматизированного проектирования самонастраивающихся гидравлических демпферов, а в работах [3, 4] определены основные конструктивные параметры подобных устройств. При этом некоторые размеры определились из конструктивных соображений, без соответствующих расчетов. В настоящей статье рассматриваются вопросы определения конструктивных размеров самонастраивающихся гидравлических демпфирующих устройств из условий обеспечения достаточной прочности.

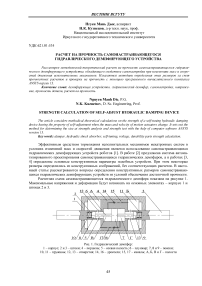

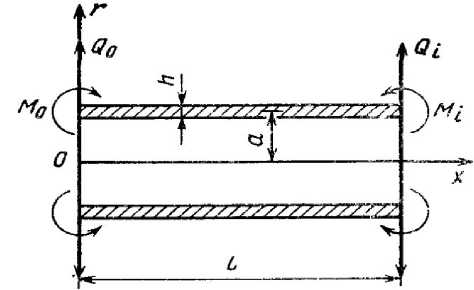

Расчетная схема самонастраивающегося гидравлического демпфера показана на рисунке 1. Максимальные напряжения и деформации будут возникать на основных элементах – корпусе 1 и штоках 2 и 3.

Рис. 1. Гидравлический демпфер:

1 – корпус; 2 и 3 – штоки; 4 – поршень; 5 – осевая полость; 6 – плунжер; 7, 8 и 9 – пояски; 10, 11 – пружины; 12, 13 – отверстия; 14, 16 – дроссели; 15, 17 – каналы; А, Б, В и Г – полости

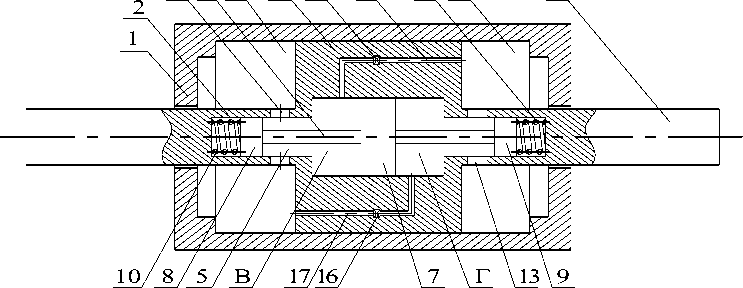

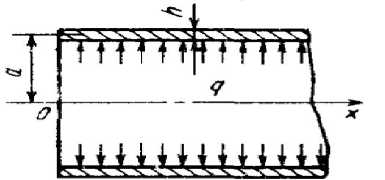

Расчетная схема корпуса показана на рисунке 2. На этой схеме толщина цилиндрической оболочки предлагается постоянной, а нагрузка – осесимметричной [5, 6].

Рис. 2. Силовые факторы в сечениях корпуса демпфера

Получим уравнения радиального прогиба цилиндрического корпуса. Обозначив to(x) - ра- диальное перемещение точек срединной поверхности (положительному значению соответствует перемещение точек на окружность большего радиуса), будем иметь следующее дифференциаль- ное уравнение:

_ d 4 to Eh Eh d 2 ( A T )

C, + to = q + —aT о - Cк (1 + v )tt| a т I, (1)

dx a a dx V h J

Eh 3

где C k = - жесткость корпуса, H/см;

E – модуль упругости материала H/см2;

h – толщина корпуса, см;

a – радиус срединной поверхности, см;

q – распределенная нагрузка, приложенная к срединной поверхности корпуса, H/cм2

(например, внутреннее давление);

a - коэффициент линейного расширения, 1/0С;

T 0 – температура срединной поверхности корпуса, oС;

A T - разность температур наружной и внутренней поверхности корпуса, 0С;

v - коэффициент Пуассона.

Распределение температур по толщине стенки предполагается линейным.

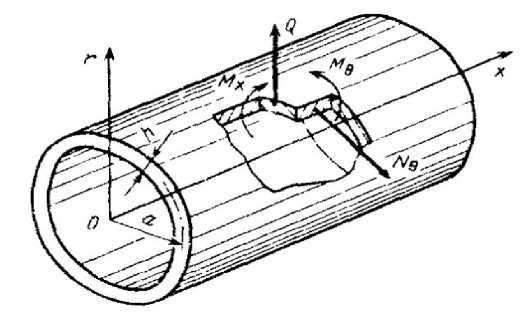

а – в поперечном б – в продольном

Рис. 3. Напряжения в сечениях корпуса демпфера

В поперечном сечении корпуса (сечении, перпендикулярном к оси (рис. 3) на единицу длины действуют:

перерезывающая сила, H/см, Q = C к

d3 to dx3

d ( a A T dy V h

изгибающий момент, Н.см/см m = с xк

d2 to dx2

+ (1 + v )

a A T ^

h J

В продольном сечении (сечение проходящем через ось) на единицу длины приходятся:

растягивающая сила, H/см N 8 = Eh |-- a T 0 I ; (4)

V a J

изгибающий момент, Н.см/см м о = ск

d 2 го dx 2

+ (1 + v )

а A T ) h )

При отсутствии нагрева изгибающий момент в виде M o = v Mx .

Напряжение изгиба в поперечном сечении распределяется по толщине стенки линейно:

с т

12Mx h3

z ,

где z – расстояние от точки до срединной поверхности корпуса.

Касательное напряжение в поперечном сечении определится выражением

Q ( 3 6 z 2 )

т = h ^ 2 h 2 ;

В продольном сечении возникают нормальные напряжения растяжения

С 0 р

и изгиба

с

0 И

N o

h

12 Мо z.

h 3

Из выражений (8) и (9) получим нормальные напряжения в продольном сечении:

с

о

No _ 12 Mo h h3

h

В формулах (6), (7), (9) и (10) для наружного слоя корпуса демпфера z = —, для внутрен- h него z = .

Рассмотрим расчетный случай, когда температурные напряжения отсутствуют ( Т 0 = 0, A T = 0).

Общее решение однородного уравнения (1) представлено в виде го0( х) = e" вх (C1cos вх + C2sin вх), (11)

где величина в определяется равенством (11). Произвольные постоянные C1 и C2 находятся из граничных условий. Для полного решения к величине го0(х) следует добавить частное решение неоднородного уравнения (1). Например, при постоянном по длине внутреннем давлении

qa2. Eh q (рис. 4) это частное решение имеет вид го1 (х)

Рис. 4. Схема распределенной нагрузки

В случае расчета длинного цилиндрического корпуса, который показан на рисунке 4, d2 го „ d 3 го „ , . qa2

х = 0; = 0; = 0; ГО ( х ) = 0; го ( х ) = ; Мх ( х ) = 0.

dx2 dx3 Eh x

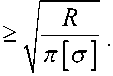

Вычислив величину динамического напряжения, мы можем получить условие прочности в виде с т < [ с ] , где [ ст ] — допускаемая величина нормальных напряжений. При этом толщина стенки корпуса определяется по формуле

h > Dp"

2 Ь![ с ] - p

с + p

где p = 1,2pmax – расчетное давление, МПа, а диаметр штоки dsth

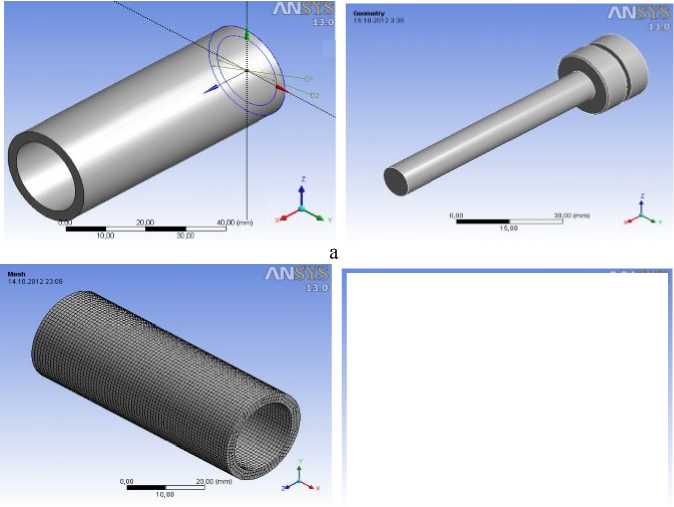

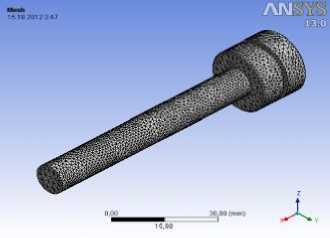

На основе полученных зависимостей была произведена проверка на прочность основных элементов гидравлического демпфера, рассматривалось в работе [3]: корпус: длина l = 0,071 м; внешний диаметр Dc = 0,027 м; толщина h = 0,006 м; а в штоке с поршнем: dsht=0,01 м, длина штока lsht = 104 мм (рис. 6 а).

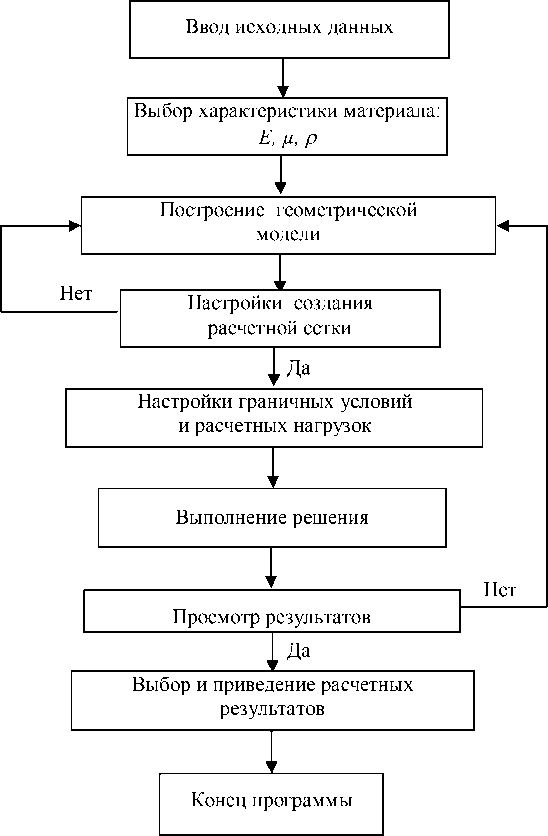

Рис. 5. Схема алгоритма расчеты на прочность в среде Ansys

Проверка производилась и с использованием программного вычислительного комплекса ANSYS версии 13 [7] на основе алгоритма, показанного на рисунке 5.

Для расчета приняты следующие параметры: модуль Юнга материала E = 2,1.e5 МПа; коэффициент Пуассона µ = 0,3; плотность ρ = 7850 кг/м3; допускаемое напряжение (предел прочности) на растяжение и сжатие легированной стали [σ] = 180 МПа [8, 9, 10].

На рисунке 6 б показаны расчетные сетки корпуса и штока. В этом случае выбран минимальный размер одной сетки 1 мм.

б а – трехмерные модели; б – расчетные сетки

Рис. 6. Модель корпуса и штока с поршнем демпфера:

а

б

в

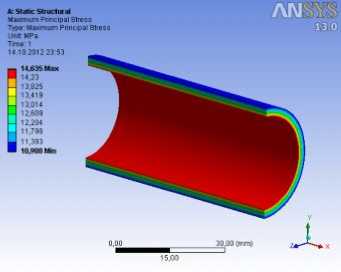

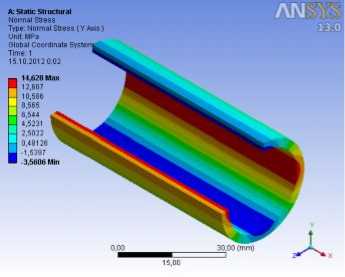

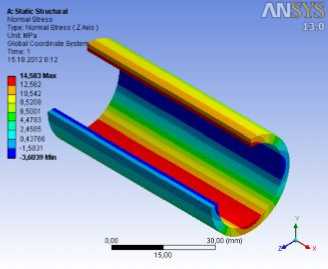

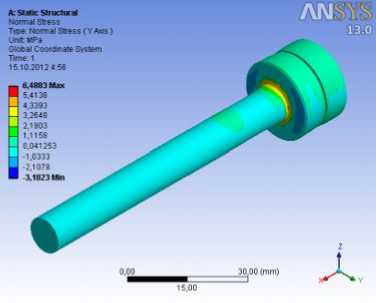

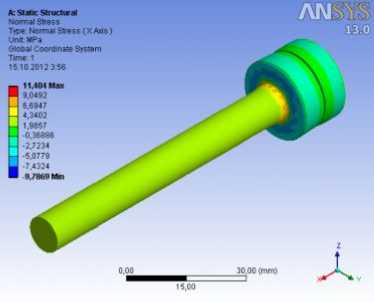

Рис. 7. Состояния напряжений в корпусе и штоке:

а – максимальные главные напряжения;

г б – максимальные касательные напряжения;

в – нормальные напряжения по оси y σ y ;

г – нормальные напряжения по оси z σ z

б

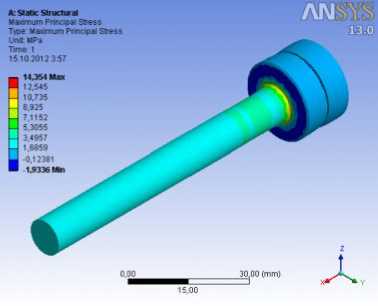

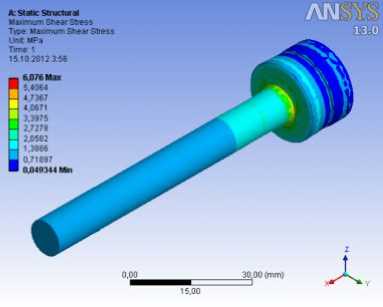

в

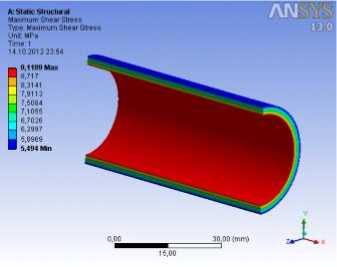

а – максимальные главные напряжения;

Рис. 8. Состояния напряжений в штоке:

б – максимальные касательные напряжения;

в – нормальные напряжения по оси y σ y ;

а

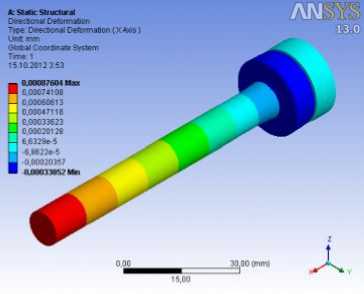

г – нормальные напряжения по оси x σ x

б

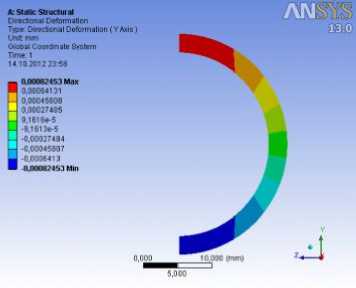

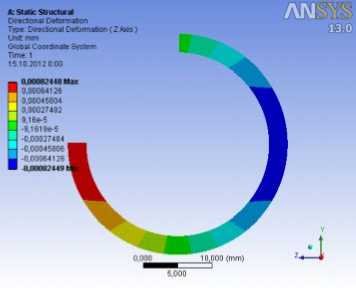

Рис. 9. Состояния деформации корпуса и штоки:

а – радиальная деформация по направлению z; б – радиальная деформация по направлению y; в – осевая деформация по направлению x

Результаты расчетов приведены на рисунках 7–9. Из этих графиков получены максимальные значения напряжений и максимальные значения деформаций точек, возникающих в корпусе: главное напряжение 14,635 МПа; касательное напряжение 9,1199 МПа; нормальное напряжение по оси y σ y = 14,628 МПа и по оси z σ z = 14,583 МПа; радиальная деформация δ r =0,824.103 мм; а в штоке соответственно: 14,354 МПа; 6,076 МПа; σ x = 11,404 МПа; σ y = 6,4883 МПа; осевая деформация δ x = 0,876.10-3 мм.

Из этих результатов видно, что максимальные значения напряжения и деформации точек в основных деталях демпфера оказались меньше допустимых граничных напряжений и деформаций материала демпфера.

Таким образом, исследования показали, что детали обладают достаточной прочностью. В то же время некоторые детали имеют небольшой запас прочности. На основании проведенных исследований программа автоматизирования расчета была дополнена алгоритмами выбора конструктивных параметров самонастраивающихся гидравлических демпферов.