Расчет параметров вальцевой формовки с целью минимизации неравномерности деформации заготовки в поперечном сечении

Автор: Залавин Яков Евгеньевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 4 т.20, 2020 года.

Бесплатный доступ

В настоящее время рынок труб большого диаметра (ТБД) развивается в условиях переизбытка производственных мощностей, что ставит производителей труб данного сегмента в условия жесткой конкуренции. Морские переходы, зоны повышенной сейсмической активности, высокое рабочее давление трубопроводов определяют высокие требования к прочностным, геометрическим и эксплуатационным характеристикам труб. Повышение точности размеров труб большого диаметра является актуальной задачей для большинства производителей данной продукции. Одним из способов повышения точности труб является минимизация неравномерности деформации в поперечном сечении трубы после формообразующих операций. Процесс вальцевой формовки (TRB) обладает преимуществом в сравнении с наиболее распространенным на предприятиях процессом шаговой формовки (JOE) по энергоемкости и постоянству кривизны основной части периметра. При производстве ТБД способом вальцевой формовки неравномерность деформации локализуется в области перехода от плоского участка к основному периметру. Для снижения неравномерности деформации вращение валков в начале прохода выполняется одновременно с перемещением верхнего валка. Для корректной реализации данной технологии требуется методика расчета величины погружения на заданный радиус на стадии перемещения верхнего валка. В статье представлены результаты численного эксперимента по определению кривизны заготовки на стадии перемещения верхнего валка. По результатам эксперимента построена регрессионная модель формирования кривизны и приведен алгоритм расчета перемещения. Полученная регрессионная модель с достаточной точностью позволяет рассчитывать величину погружения, что подтверждается результатами конечно-элементного моделирования. Результаты работы могут быть полезны для практической реализации и использованы как для составления технологических карт формовки, так и для построения конечно-элементных моделей.

Трубы большого диаметра, вальцевая формовка, неравномерность деформации, валки, моделирование, метод конечных элементов, планирование эксперимента, регрессия

Короткий адрес: https://sciup.org/147233965

IDR: 147233965 | УДК: 621.7.012.3 | DOI: 10.14529/met200403

Текст научной статьи Расчет параметров вальцевой формовки с целью минимизации неравномерности деформации заготовки в поперечном сечении

Одним из требований предъявляемых к трубам большого диаметра, является обеспечение геометрических характеристик, которые описываются отклонениями от круглости и цилиндричности. Наиболее высокие требования к геометрическим характеристикам предъявляются к трубам для морских участков газопроводов. Допуски формы таких труб достаточно малы (до менее 0,5 % от диаметра), учитывая диаметр и длину труб.

Производственные линии по изготовлению труб большого диаметра принципиально отли- чаются друг от друга технологиями формовки основного периметра и догибки кромок. Реализованные на отечественных предприятиях технологии формовки труб можно разделить на прессовые (UO и JO) и вальцевую (TRB).

Существующие технологии формовки и сварки труб большого диаметра не позволяют получить форму трубы в пределах малых полей допусков, поэтому для обеспечения заданной точности размеров производят калибровку труб на экспандере.

Процесс экспандирования как операция холодной пластической деформации растяже- ния в тангенциальном направлении профиля поперечного сечения трубы приводит к утонению стенки трубы, снижению пластических характеристик стали [1–3] и прочности сварного шва. С учетом этого максимальная величина раздачи при экспандировании строго ограничена техническими требованиями и не должна превышать 1,2 %.

Очевидно, что при ограниченной деформации экспандирования труба перед экспандером должна иметь минимально возможные локальные дефекты формы.

Технология производства ТБД с применением вальцевой формовки в России реализована на Волжском и Загорском трубных заводах, а также за рубежом в США, Китае и Саудовской Аравии. Технология включат в себя фрезерование кромок листа, гибку листа в трехвалковой листогибочной машине, до-гибку прикромочных участков в двухвалковой клети с профилированными валками, сборку заготовки в сборо-сварочном агрегате, сварку внутреннего и наружного швов и экс-пандирование.

Неоднородность напряженно-деформированного состояния трубы перед экспандиро-ванием формируется на протяжении всего трубного передела, который начинается с формовки листа в трубную заготовку под сварку.

С целью снижения нагрузок на инструмент и приводы гибку листа в вальцах осуществляют в несколько проходов с увеличением погружения верхнего вала перед началом каждого прохода [4].

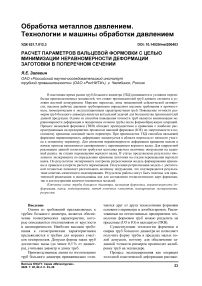

Рис. 1. Неравномерность деформации основного периметра трубной заготовки после формовки

Поперечное сечение (рис. 1) трубной заготовки после формовки имеет участки различной кривизны, которые можно разделить на участок основного периметра радиусом Ro, участок «перегиба» радиусом RM, участок пониженной кривизны радиусом RB и плоский участок.

Форма очага деформации при погружении отличается от формы очага деформации при вращении [5–7], что при одном и том же положении нажимного валка относительно нижних валков приводит к образованию неравномерности деформации на переходе от плоского участка к основному.

Величина неравенства RB > Ro > R М зависит от отношения диаметра верхнего валка к диаметру трубы -^- , а также от технологии и режимов формовки. Чем меньше параметр -^- , тем выше разница радиусов участков. Также при формовке в один проход неравномерность деформации больше, чем в несколько проходов.

Для придания плоским участкам кривизны основного периметра выполняют догибку кромок в двухвалковой клети с профилированными валками. Уровнять кривизну остальных участков возможно только в процессе экспандирования.

В работе [7] исследованы причины появления участков радиусами RM и RB и предложена технология, обеспечивающая более монотонный переход от плоского участка к участку основного периметра.

Суть технологии заключается в последовательности работы приводов вращения валков и погружения нажимного вала, при которой: вначале выполняется погружение верхнего вала на некоторую величину Нъ при котором выполняется условие Rm = R o , затем выполняется вращение валков с дальнейшим погружением до величины Н2, после чего погружение останавливается, а вращение продолжается вплоть до завершения прохода. Данная технология апробирована на конечноэлементной модели и применяется в условиях реального производства ТБД.

Для определения погружения Н2 существуют различные методики расчета, в основе которых лежит метод аппроксимации формы очага деформации типовыми кривыми [8–12].

В настоящей работе определены зависимости для расчета величины погружения Нг на заданный радиус, поскольку для условий вальцевой формовки таких зависимостей в литературе не обнаружено.

Методы исследования

Модель формирования кривизны в процессе погружения валка строилась методом регрессионного анализа. Коэффициенты регрессии определялись из результатов дробного факторного эксперимента, проведенного методом конечных элементов [13–15].

Постановка задачи исследования

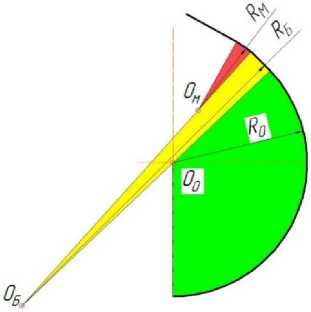

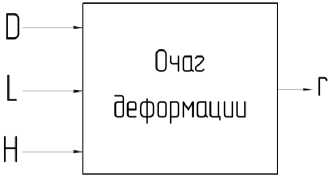

Исследуемая модель очага деформации представлена на рис. 2б в виде «черного ящика», в котором определяющими параметрами (факторами) являются: L - межцентровое расстояние нижних валков, мм; D - диаметр верхнего валка, мм; Н - погружение верхнего вала, мм. Параметром отклика при- нят наружный радиус г^ заготовки в плоскости А–А (рис. 2а).

Анализ результатов моделирования изгиба заготовки в отдельно взятых вариантах показал, что в сечении А – А (см. рис. 2б) зависимость г(Н) имеет нелинейный характер. Функция изменения радиуса от погружения

1 имеет вид г(Н) = — .

С учетом нелинейности модели принят трехуровневый план вида N = 3к, где N = 9 -число опытов, k = 3 – количество факторов. С целью снижения числа опытов принята 1/8 реплика от полного факторного плана.

Уровни и интервалы варьирования факторов представлены в табл. 1.

а)

б)

Рис. 2. Модель системы «валки – заготовка»: а – cхема «черный ящик»; б – cтруктурная схема

Независимые переменные

Таблица 1

|

Наименование и обозначение факторов |

Уровни варьирования, мм |

Интервал варьирования, мм |

||

|

Минимум |

Середина |

Максимум |

||

|

L |

600 |

700 |

800 |

100 |

|

D |

260 |

580 |

900 |

320 |

|

H |

15 |

45 |

75 |

30 |

Таблица 2

Матрица планирования эксперимента

|

№ опыта |

Факторы |

Зависимая переменная r , мм |

||

|

L , мм |

D , мм |

H , мм |

||

|

1 |

800 |

260 |

45 |

249,93 |

|

2 |

800 |

580 |

15 |

3327,17 |

|

3 |

600 |

260 |

15 |

917,71 |

|

4 |

800 |

900 |

75 |

340,39 |

|

5 |

700 |

900 |

15 |

2004,45 |

|

6 |

600 |

900 |

45 |

324,32 |

|

7 |

700 |

580 |

45 |

222,66 |

|

8 |

700 |

260 |

75 |

113,74 |

|

9 |

600 |

580 |

75 |

218,82 |

Параметры опытов и з н аче н и е з ави симой переменной г п ред с т а в ле ны в та б л. 2 .

В конечно- эле мен тной мо д е ли в а лки за д ав а ли с ь к а к а б с олю т н о ж е с тк и е те ла . Ни жни е в а лк и име ли пос то ян н ы й ди а м е тр DH = 500 мм. С во йст ва мо д ел и л иста з а дав ал и сь с о с л едующими параметрами: Е = 2 • 105 МПа; от = 550 МПа, П = 3 • 103 М П а.

Зависимая переменная r опред е ля ла с ь с о-

( b2 = w \

-300

-3

-7,5 • 105

4,9 • 104

У

Коэффициент корреляции составил R =0,91,

что говорит о высоком уровне подбора регрессии.

гласно выражению г = 2.,

2£ ,

где е - м ак с и м альные д еформа ц и и в с е че н ии

A – A п ри к он е чн ом п о гру же н и и .

У равн е н и е регресс и и п риме т в и д

r(L,H,D) = bo + b, • L + b2 • D + £ + £, (2) U П где b0 ... b4 - коэффициенты регрессии.

В условиях проведенного эксперимента коэффициенты регрессии приняли следующие

Обсуждение результатов

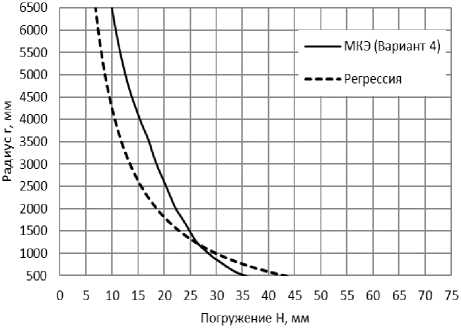

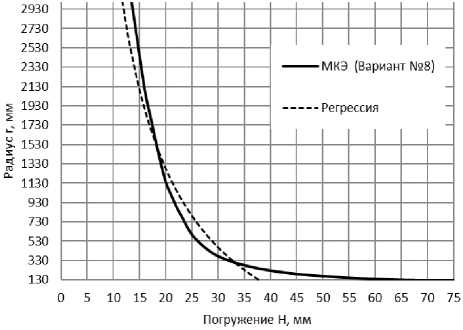

Для проверки адекватности регрессионной модели было проведено сопоставление полученных результатов с результатами конечно-элементного моделирования. Начальные условия соответствовали вариантам расчета № 4 и 8 табл. 2. Результаты сравнения представлены на рис. 3.

Для оценки универсальности регрессионной модели был произведен расчет формовки трубы 0720 х 10 мм в один проход на заданный радиус методом конечных элементов

значения:

Рис. 3. Изменение радиуса кривизны при погружении верхнего валка

а)

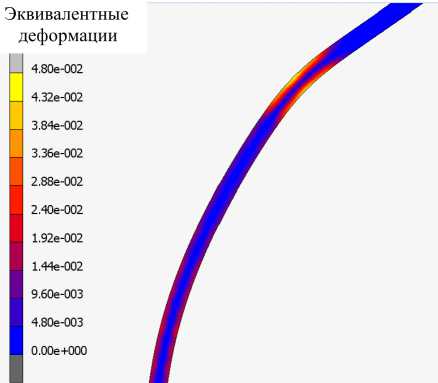

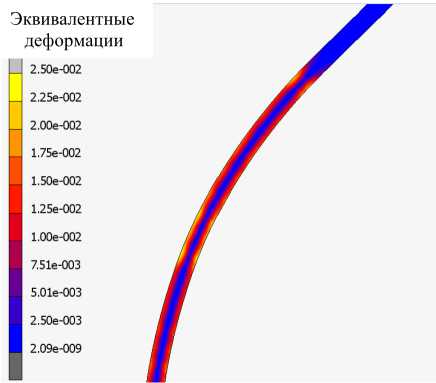

Рис. 4. Распределение остаточных деформаций на переходном участке при формовке: а – с раздельным погружением и вращением валков; б – с одновременным погружением и вращением валков

б)

при условии, что D = 300 мм, L = 600 мм, s = 10 мм, г = 332 мм. По результатам моделирования установлено, что заданный радиус г заготовки обеспечивается при погружении Н2 = 65 мм. По формуле (2) с учетом (3) первое погружение Н « 30 мм.

На рис. 4 представлены сравнительные результаты моделирования формовки с раздельным и одновременным погружением и вращением валков.

Выводы

-

1. Исследован процесс формирования кривизны заготовки на контакте с нажимным

-

2. Разработана регрессионная модель для определения кривизны заготовки при погружении верхнего валка. Полученная модель позволяет производить расчет настроек машины вальцевой формовки для реализации технологии формовки с одновременной работой приводов погружения и вращения валков.

валком. Установлено, что при линейном увеличении погружения верхнего валка, изменение кривизны заготовки имеет выраженный нелинейный характер.

Список литературы Расчет параметров вальцевой формовки с целью минимизации неравномерности деформации заготовки в поперечном сечении

- Аверкиев, Ю.А. Технология холодной штамповки / Ю.А. Аверкиев, А.Ю. Аверкиев. - М.: Машиностроение, 1989. - 304 с.

- Махутов, Н.А. Влияние экспандирования труб на перераспределение остаточных напряжений после формовки /Н.А. Махутов, Д.А. Неганов, Е.П. Студёнов // Наука и технологии трубопроводного транспорта нефти и нефтепродуктов. -2020. - Т. 10, № 2. - С. 122-126.

- Деформационное старение низкоуглеродистой трубной стали / М.А. Смирнов, И.Ю. Пыш-минцев, О.В. Варнак, А.О. Струин // Вестник ЮУрГУ. Серия «Металлургия». - 2013. - Т. 13, № 1. - С. 129-133.

- Лясковский, А.А. Технология производства труб в условиях АО «ЗТЗ»/ А.А. Лясковский // Трубы-2018: тр. XXII науч.-практ. конф. - 2018. - Ч. 1. - С. 97-101.

- Попов, Е.П. Теория и расчет гибких упругих стержней / Е.П. Попов. - М.: Наука, 1986. -296 с.

- Моделирование очага деформации при формовке листовой заготовки на трехвалковой гибочной установке / Г.П. Жигулев, М.Н. Скрипаленко, В.А. Фадеев, М.М. Скрипаленко // Металлург. - 2020. - № 4. - С. 66-70.

- Ильичев, В.Г. Технологические особенности и резервы улучшения геометрических характеристик при вальцевой формовке заготовки для труб большого диаметра / В.Г. Ильичев, Я.Е. Залавин // Сталь. - 2016. - № 1. - С. 32-35.

- Мошнин, Е.Н. Гибка и правка на ротационных машинах / Е.Н. Мошнин. - М.: Машиностроение, 1967. - 269 с.

- Лысов, М.И. Теория и расчет процессов изготовления деталей методами гибки /М.И. Лысов. - Л.: Машиностроение, 1966. - 236 с.

- Нестеров, Г.И. Определение параметров настройки гибочной валковой машины / Г.И. Нестеров, С.В. Самусев, Д.В. Нестеров //Изв. вузов. Черная металлургия. - 2002. - № 11. -С. 33-36.

- Шинкин, В.Н. Упругопластическая деформация металлического листа на трехвалковых вальцах /В.Н. Шинкин //Молодой ученый. - 2015. - № 13. - С. 225-229.

- Залавин, Я.Е. Методика расчета параметров формоизменения листовой заготовки в трехвалковой листогибочной машине /Я.Е. Залавин, В.Г. Ильичев // Трубы-2016: тр. XXII науч.-практ. конф. - 2016. - Ч. 2. - С. 190-192.

- Fisher, R.A. The Design of Experiments / R.A. Fisher. - 9th Edition. - Hafner Press, 1971. -256p.

- Адлер, Ю.П. Планирование эксперимента при поиске оптимальных условий / Ю.П. Адлер, Е.В. Маркова, Ю.В. Грановский. -М. : Наука, 1976. - 269 с.

- Antony, J. Design of Experiments for Engineers and Scientists / J. Antony. - Elsevier, 2014. -155 p.