Расчет пружин с переменными параметрами

Автор: Каратушин Станислав Иванович, Бильдюк Николай Алексеевич, Плешанова Юлия Андреевна, Бокучава Петр Нугзарович

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 1 (23), 2013 года.

Бесплатный доступ

Рассматривается метод расчета пружин переменного сечения, формы и шага на основе программы ANSYS Workbench. В качестве примера используется автомобильная пружина подвески. Получена диаграмма нагрузка – деформация для равнонагруженной пружины с переменными параметрами.

Пружина с переменными параметрами (ппп), диаграмма нагружения

Короткий адрес: https://sciup.org/148186052

IDR: 148186052 | УДК: 629.114.2

Текст научной статьи Расчет пружин с переменными параметрами

В конструкциях современных машин и механизмов используется огромное количество упругих элементов (УЭ) из металлических сплавов. Эти УЭ из сталей перлитного, аустенитного и мартенситного классов, Co – Cr – Ni сплавы, титановые, медные и алюминиевые сплавы. Чрезвычайно разнообразны и способы упрочнения, как заготовок, так и готовых изделий. Это – термическая обработка и различные варианты сочетания термической и механической обработок (ТМО). Все разнообразие материалов и технологических мероприятий предназначено для создания УЭ удовлетворяющих требованиям конструктора: при заданной конструкции, габаритах и весе изготовить УЭ с необходимой характеристикой нагружения. Авторам неизвестны работы по расчету пружин с переменными параметрами в программном комплексе ANSYS.

Нестандартные конструкции УЭ применяемые в различных устройствах позволяют решать многие проблемы при разработке новых машин. Так, применение спиральных пружин переменного диаметра и сечения заготовки в автомобильной подвеске сделало жесткость подвески соответствующей нагрузке при одновременном снижении себестоимости и габаритов узла подвески. Разработки УЭ с переменными параметрами вызывают затруднения в аналитических расчетах таких конструкций. Применение численных методов и компьютерного моделирования, заложенных в программном комплексе инженерного анализа ANSYS, значительно упрощает расчеты и снижает до минимума экспериментальную проверку.

Конструкций УЭ с ПП достаточно много: это спиральные пружины переменного диаметра, рессоры, торсионы переменного сечения, разнообразные динамометрические УЭ и др.

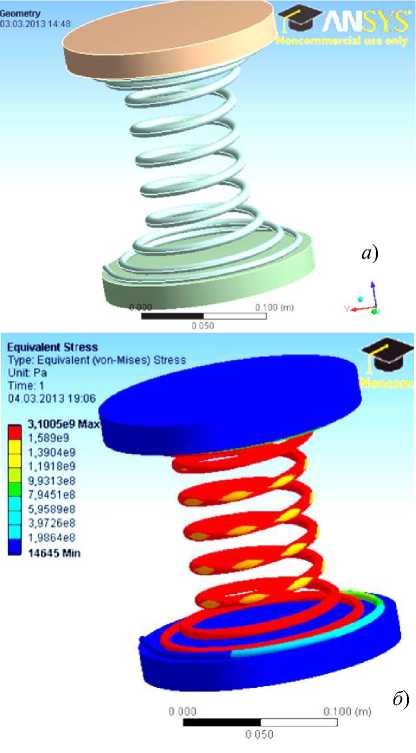

В настоящей работе в качестве примера рассматриваются две конструкции спиральных пружин переменного диаметра и сечения заготовки (рис. 1, 2). Сечение заготовки – проволо- ки может быть круглым, квадратным или прямоугольным, т.е. практически любым. Для проведения расчетов ANSYS создается модель в любой из графических программ. Первоначальные размеры пружины (УЭ) задаются на основе ориентировочного расчета по общепринятым методикам [1, 2]. Окончательный расчет в ANSYS может быть как прямым, так обратным, т.е. можно задавать воспринимаемые нагрузки, выбирать материал с необходимыми свойствами и определять размеры. Значительно больший интерес представляет обратная задача: исходя из условий работы устройства, в котором используется УЭ, задается диаграмма нагружения, механические свойства материала (предел упругости, время релаксации, в зависимости от условий эксплуатации - динамический или статический модуль упругости) и далее конструируется форма УЭ.

б )

а )

1503,4 Мах

1336,4

1169,3

1002,3

835,24

668,19

501,14

334,09

167,05 О Min

0,11252 Мах 0,10001 0,087512 0,07501 0,062508 0,050007 0,037505

Н 0,025003

0,012502 О Min

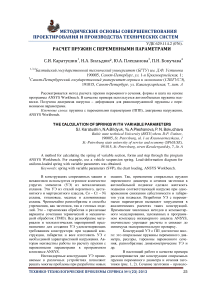

Рисунок 1. Автомобильная пружина подвески. Результаты расчетов: а ) - интенсивности напряжений, Па; б ) - перемещения, мм

Материалы для силовых пружин и динамометров могут быть разные [3, 4]. При выборе материалов для датчиков крутящего момента в ряде случаев целесообразно использовать демпфирующие сплавы [4]. Для многих силовых пружин после окончательной терми- ческой обработки (закалка с отпуском) применяется дополнительное упрочнение пластической деформацией. Для изделий типа торсио-нов - это обкатка роликом, для спиральных пружин и пластинчатых - обдувка стальной или чугунной дробью. После такого дополнительного упрочнения необходим дополнительный отпуск (старение) с температурой несколько ниже предшествующего отпуска. Упрочнение обычно происходит на глубину 0,5-1 мм. Это упрочнение холодной пластической деформацией поверхности приводит к созданию сжимающих напряжений и, как следствие, повышение усталостной прочности. В результате добавления к напряжениям кручения напряжений от поверхностного упрочнения наибольшие растягивающие напряжения уменьшаются, а наибольшие сжимающие - увеличиваются по абсолютной величине.

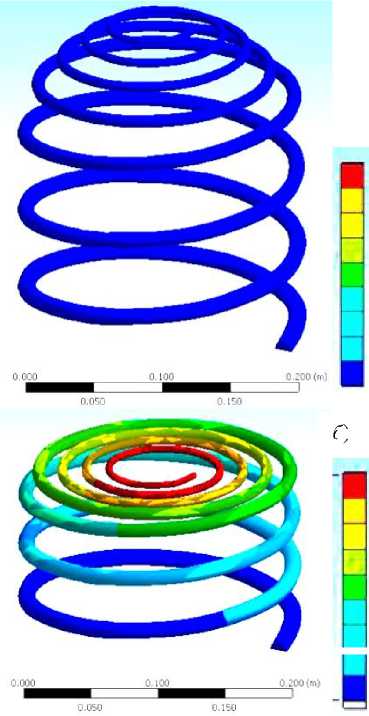

Рисунок 2. Спиральная симметричная пружина : а ) без нагрузки; б ) под нагрузкой

В отличие от цементации поверхностный наклеп создает весьма плавное изменение остаточных напряжений по глубине, отсутствует резкий скачок перехода сжимающих напряжений к растягивающим. Для получения информации о сжимающих напряжениях и соответственно объемных изменений, необходимы экспериментальные данные на плоских образцах – свидетелях. На модели пружины можно задавать упрочненный слой и тем самым в дальнейшем оценивать его влияние на напряженно-деформированное состояние (НДС) всей пружины.

Конструкция рассматриваемых пружин должна удовлетворять одному весьма важному условию: податливая часть пружин при сжатии не должна иметь соприкасающихся витков. Сжатые витки должны вкладываться друг в друга и находиться в одной плоскости. Дальнейшее приложение усилия будет деформировать жесткую часть пружины (рис. 1).

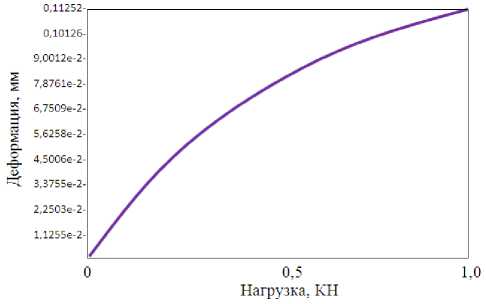

Создание моделей пружин производится в программном пакете КРМПАС-3D v.13. Для моделей пружин с переменным по длине шагом намотки, диметрами витков и диаметрами проволоки (прутка) была написана специальная интегрированная в КОМПАС библиотека, позволяющая автоматизировать этот процесс. Библиотека написана на языке С++ с использованием SDK, предоставляемого вместе с программой КОМПАС 3D. Эта библиотека, используя вводимые пользователем данные о форме пружины, способна генерировать ее модель. Генерируемая модель задается по сечени -ям проволоки (прутка), расположенным через одну восьмую витка. Каждая часть витка идентифицируется двумя диаметрами и радиусом кривизны, который задается в виде диаметра витка и шага. В случаях, когда требуется более точная модель пружины, частоту дискретизации можно увеличить. Таким образом, можно создавать модели спиральных пружин, имеющие переменные по высоте параметры формы с минимальными затратами времени. Созданные модели импортируются в программный пакет ANSYS для проведения исследований их механических характеристик. Принятая методика расчета позволяет корректировать размеры пружин таким образом, чтобы весь объем пружины под нагрузкой имел однородное напряженное состояние. Если какой-либо участок пружины будет находиться в недогруженном или перегруженном состоянии, то этот участок заменяется на модели. Жесткость податливой части пружины можно менять либо толщиной витка, либо его диаметром. О состоянии нагру-женности частей пружины проще всего судить по эквивалентным напряжениям. Касательные напряжения в витках определяются по величине Shear Stress XY и Shear Stress XZ в поперечном сечении витка, разрезанной вдоль оси всей пружины. Это будут τxy и τxz , по которым можно выбирать материал и дальнейшую технологию упрочнения. На рис. 3 представлена диаграмма нагрузки анализированной автомобильной пружины. На графике явно просматриваются три участка при сравнительно однородном напряженном состоянии всех витков пружины.

Рисунок 3. Диаграмма нагрузки автомобильной пружины

Вывод: разработана методика проектирования равнонагруженной пружины, имеющей переменные параметры, с использование программного комплекса ANSYS, значительно снижающая трудоемкость расчетов по сравнению с традиционной.