Расчет рычажного усилителя пресса для фальцевания деталей одежды

Автор: Корнеенко Дмитрий Викторович

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (26), 2014 года.

Бесплатный доступ

Предметом исследования является рычажный усилитель фальцпресса легкой промышленности. Целью статьи служит разработка расчетной методики проектирования рычажного усилителя фальцпресса и подбора пневмоцилиндра для его работы. В статье дано описание методик, применяемых при расчете рычажных усилителей прессов легкой промышленности, рассмотрены способы ограничения коэффициента усиления при рас прямлении рычагов рычажного усилителя. Описана методика проведения экспериментального исследования деформации сжатия загнутого края текстильного материала, приведены результаты экспериментального исследования для сорочечного материала. На основании экспериментальных данных разработано программное обеспечение, служащее для расчета потребного усилия на поршне пневмоцилиндра и подбора соответствующего пневмоцилиндра. Разработанная методика расчета и программное обеспечение могут быть применены не только при проектировании рычажных усилителей прессов легкой промышленности, но и при проектировании рычажных усилителей в различных силовых механизмах и машинах.

Рычажный усилитель, фальцпресс, коэффициент усиления, деформация сжатия

Короткий адрес: https://sciup.org/142184859

IDR: 142184859

Текст научной статьи Расчет рычажного усилителя пресса для фальцевания деталей одежды

LEVER-TYPE BOOSTER, FOLDING PRESS, GAIN RATIO, COMPRESSION DEFORMATION

The aim of this article is to develop the methods for calculation of lever-type booster of creasing presses. The subject of the article is the lever-type booster of creasing presses.

The article describes the necessity in use of arresters while gaining the force of lever-type boosters of creasing presses; it gives formulas for determining the gaining ratio and describes the results of assay of compression of folded edge of textile materials, which was used in the development of special software, capable to determine the piston force of pneumatic cylinder. The developed software is used for selection of pneumatic actuators.

пренебрегают механическими свойствами обрабатываемого материала, в результате технологическое усилие, или усилие полезного сопротивления, в них считается постоянным. Такое допущение возможно в силу того, что механические свойства текстильных материалов, подвергнутых влажно-тепловому воздействию, то есть переведенных из так называемого за-стеклованного состояния в высокоэластическое, сильно отличаются от свойств материалов, не подвергнутых влажно-тепловому воздействию. Однако при прессовании «на холодную», как это происходит при холодном фальцевании, такое допущение будет грубым и дающим значительные погрешности расчета и проектирования рычажных усилителей.

В известных конструкциях рычажных усилителей коэффициент усиления (или передаточное отношение сил), теоретически возрастающий до бесконечности при спрямлении рычагов, практически ограничивается использованием различных технических решений: пружинного мата в нижней гладильной подушке, подвижной нижней гладильной подушки прессования, пружин возврата верхней гладильной подушки закрытия и прочими средствами амортизации. В фальцпрессе использование пружинного мата невозможно ввиду того, что пресс-форма, обеспечивающая загибку краев деталей, должна быть достаточно жесткой для работы исполнительных органов. Использование дополнительного привода для пресс-формы возможно, однако это усложняет и удорожает конструкцию фальцпресса и усложняет возможность введения технических средств для повышения производительности пресса: карусельного стола или прочих многопозиционных решений.

В работе [6] предложена методика проектирования рычажного усилителя пресса для холодного фальцевания деталей одежды с применением средств кинематической геометрии и с учетом механических свойств обрабатываемых изделий. Однако предложенная методика не оговаривает способы ограничения коэффициента усиления, не вводит в рассмотрение угол, учитывающий потери трения в шарнирах. В работе [7] изложено аналитическое выражение хода рабочего органа от хода входного звена механизма фальцпресса с рычажным усилителем для идеальной схемы механизма и для схемы, учитывающей точность изготовления шарнирных соединений (кинематических пар), однако в предложенных схемах расчета также отсутствуют ограничители коэффициента усиления.

ЦЕЛЬ РАБОТЫ И ЗАДАЧИ

Ввиду вышеизложенного состояния в области методических средств расчета рычажных усилителей фальцпрессов назрела потребность в обобщении известных аналитических методик и создании расчетного обеспечения синтеза рычажного усилителя пресса, отсутствие которого требовало для конструкторских бюро легкого машиностроения использования неметодичного подхода постоянных конструкторских правок.

МЕТОДИКА ПРОВЕДЕННЫХ ИССЛЕДОВАНИЙ

Методика проведенных исследований опирается на известные методы синтеза рычажных механизмов, кинематического и силового анализа рычажных механизмов, а также на оптико-измерительные средства определения диаграмм сжатия анизотропных материалов.

ОСНОВНАЯ ЧАСТЬ

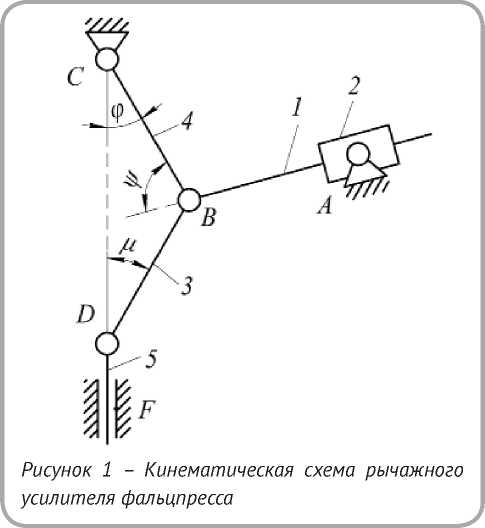

Кинематическая схема рычажного усилителя фальцпресса приведена на рисунке 1. Поршень со штоком пневмоцилиндра обозначен на схеме входной кулисой 1, входящей в кулисную пару с камнем 2 (так представлен корпус пневмоцилиндра), качающимся относительно опоры А (опора качания пневмоцилиндра). Рычажный усилитель образуется с помощью коромысла 4 и шатуна 3, сообщающего поступательные перемещения ползуну 5, воздействующему на пресс-форму [8] фальцпресса.

В соответствии со схемой коэффициент усиления определяется по формуле [3]

cos ju simp Ш(фА-р)

где μ , ψ , φ – текущие углы между звеньями механизма. Как правило, в формулу (1) вводят учет углов трения [9], тогда формула (1) приобретает вид

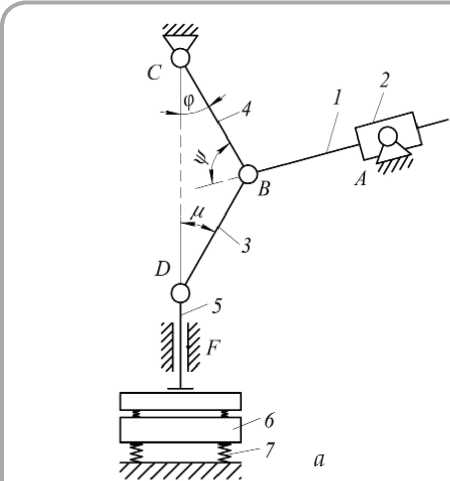

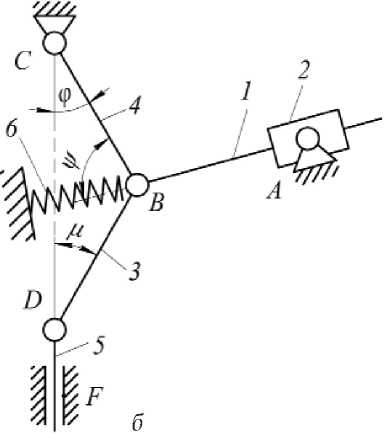

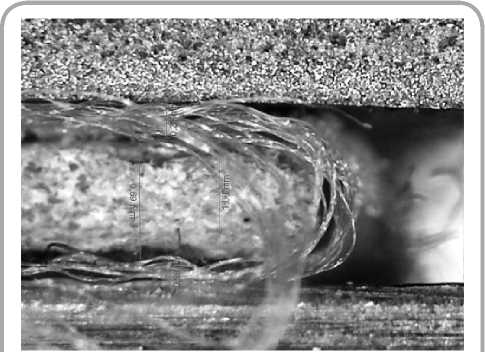

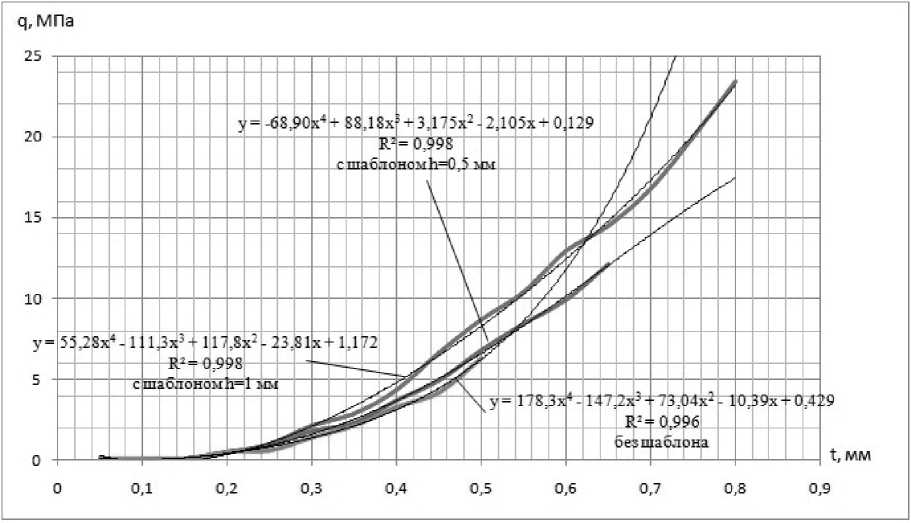

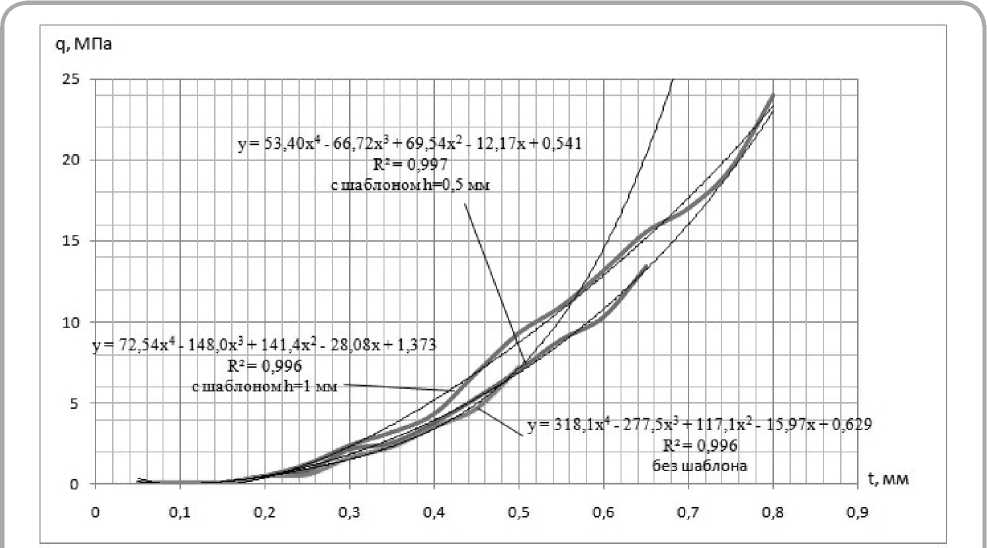

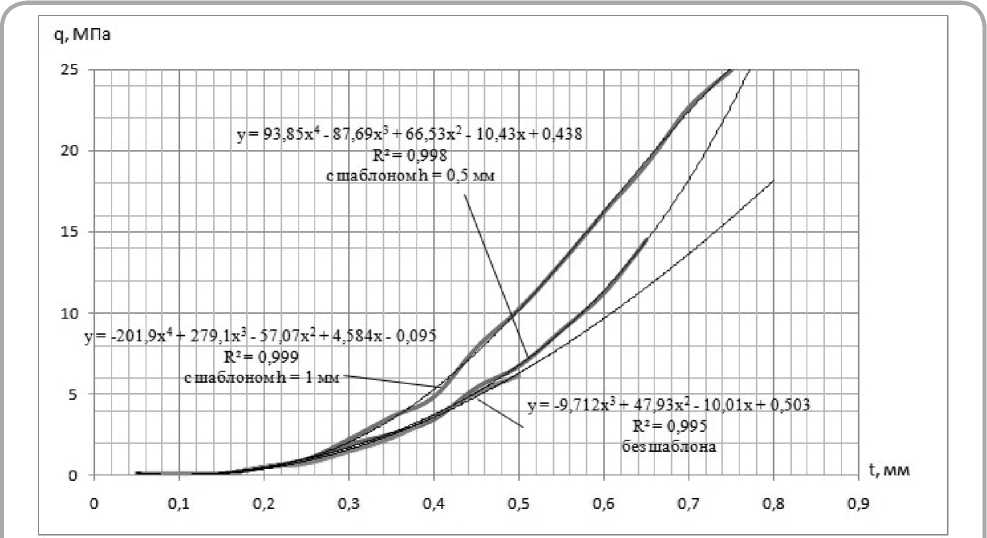

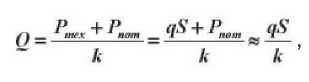

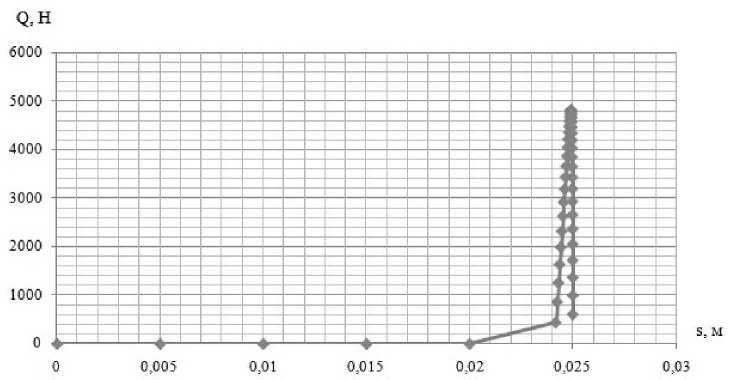

, cosusinw к=—;-------" tR Sin( где β – угол, учитывающий потери на трение в шарнире D; φ1ïð – приведенный коэффициент трения, учитывающий потери на трение в направляющих ползуна 5. Воспользуемся средними значениями этих углов [9]: β = 1°10´, tgφ1пр = 0,21. Обнаруживаем, что при спрямлении рычагов, то есть при φ = μ = 0, и при перпендикулярном расположении штока 1 пневмоцилиндра относительно коромысла 4 значение коэффициента усиления, рассчитанного по формуле (2), составит 48,8, что дает значительный выигрыш в силе. Однако на практике при применении таких механизмов используют коэффициент усиления в пределах до 20 [9]. Для ограничения коэффициента усиления возможны следующие варианты исполнения механизма, представленные на рисунке 2: в первом случае (рис. 2 а) предусмотрены пружины 7, установленные в подошве пресс-формы 6; во втором случае – пружина 6 воздействует непосредственно на шток 1 пневмоцилиндра. Таким образом, если в первом случае пружинное выключение рычажного усилителя выполнено для выходного звена, то во втором – для входного звена. Жесткость пружин должна подбираться таким образом, чтобы при достижении максимально требуемого технологического усилия механизм обеспечивал бы задержку этого усилия, при этом для первого варианта это достигается и при полном распрямлении рычагов 3, 4, а во втором варианте – путем ограничения распрямления рычагов. Для второго варианта необязательно использование пружины, возможно использование любого другого ограничителя хода штока цилиндра, однако использование пружинного возврата облегчает обратный ход штока цилиндра. К примеру, в работе [6] изложен порядок геометрического синтеза механизма, в котором в качестве исходных данных задано, что при крайнем нижнем положении ползуна угол φ должен составлять 10°, то есть полного распрямления рычагов 3 и 4 не должно происходить. При таком положении механизма коэффициент усиления может составлять от 2,5 (при углах μ = 10° и ψ = 90°) до 4,9 (при углах μ ≈ 0 и ψ = 90°, которые является конструктивно слабо достижимыми). Такие низкие значения доказывают необходимость использования полного распрямления рычагов, поэтому в исходных данных при геометрическом синтезе предпочтительнее использовать угол φ, близкий к 0, при достиже- Рисунок 2 – Исполнения рычажного усилителя с ограничением коэффициента усиления нии крайнего нижнего положения ползуна 5. Для определения усилия на поршне цилиндра требуется знать технологическое усилие, которое, как утверждалось выше, носит переменный характер. На холостом участке хода пуансона 5 пневмоцилиндру требуется лишь преодолеть усилия вредного сопротивления: силы трения в направляющих самой пресс-формы 6 (рис. 2 а), силы упругости от пружин сжатия в пресс-форме и так далее. Во время рабочего хода возникает сопротивление сжатию текстильного материала. Для определения усилия сопротивления сжатию текстильного материала необходимо построить кривую сжатия загнутого края текстильного полотна. Для этого использовался прибор оригинальной конструкции [10], однако в качестве измерительного инструмента в нем был применен микроскоп USB Digital Microscope, дающий увеличение в 220 раз и снабженный специальным программным интерфейсом измерительной обработки полученных в ходе замеров фотографий. На рисунке 3 показана фотография увеличенного изображения загнутого вокруг шаблона края текстильного материала. Исследованию подвергались три варианта загнутого края материала: загнутого края без шаблона; края текстильного материала, загнутого вокруг картонного шаблона с толщиной h = 1 мм; края текстильного материала, загнутого вокруг картонного шаблона с толщиной h = 0,5 мм. Для большего приближения постановки эксперимента к реальному протеканию процесса фальцевания было принято использовать в качестве сжимающего инструмента металлическую пластинку с шириной f = 5 мм (длина может быть какой угодно, однако ее необходимо учитывать при определении давления, созданного пластинкой на материал). При холодном фальцевании такая ширина оказывается конструктивно и технологически приемлемой при проектировании и создании загибочных пластин в пресс-форме: увеличение же ширины приведет к необходимости увеличения усилия, с которым необходимо будет загибочным пластинам воздействовать на загнутый край детали. Выбор текстильных материалов для экспериментального исследования проводился по моделям сорочек, изготавливаемых на ОАО «Дзержинская швейная фабрика «Элиз» из коллекции «Осень-зима 2013»: образец № 1 – ткань Рисунок 3 – Фотография загнутого вокруг шаблона и подвергнутого сжатию края текстильного материала арт. 8842-317 (сырьевой состав: 60% – хлопок, 40 % – ПЭ); образец № 2 – ткань арт. 0409-16242 (сырьевой состав: 100 % – хлопок); образец № 3 – ткань арт. 4727-16352 (сырьевой состав: 63,5 % – хлопок, 32 % – нейлон, 5 % – эластан). По полученным значениям измерений построены графики зависимости абсолютной деформации t сжатия загнутого края текстильного материала от давления q, приложенного к материалу. Поскольку для различных вариантов исполнения шаблонов возникают различные предельные деформации, то нагляднее представить не графики функций t = t(q), а графики функций q = q(t). Соответствующие графики приведены на рисунках 4-6. Величина абсолютной деформации сжатия загнутого края, при которой возникают пластические деформации, ведущие к нераскрытию загнутого края, и определяет рабочий ход пуансона фальцпресса. Анализ графиков позволяет обнаружить очень малое значение рабочего хода: в случае использования шаблона с толщиной h = 1 мм максимально необходимый рабочий ход составляет около 0,75 мм, а в случае бесшаблонного фальцевания – достигает 0,5 мм. Значение технологического усилия в течение рабочего хода возрастает, для его определения следует пользоваться формулой , (3) где q - давление, потребное для фальцевания загнутого края (рис. 4 - 6), Па; S - площадь за- гнутого края материала, подвергаемого сжатию, м2. В случае различных типоразмеров деталей швейных изделий (к примеру, накладных карманов) площадь загнутого края будет разной: от 0,5×10-3 м2 до 2,5×10-3 м2. Для расчета меха- Рисунок 4 – Графики зависимости абсолютной деформации (t, мм) сжатия от давления (q, МПа) на загнутый край для образца № 1 Рисунок 5 – Графики зависимости абсолютной деформации (t, мм) сжатия от давления (q, МПа) на загнутый край для образца № 2 Рисунок 6 - Графики зависимости абсолютной деформации (t, мм) сжатия от давления (q, МПа) на загнутый край для образца № 3 низма необходимо ориентироваться на большее значение из интервала площадей. Используя формулы (2) и (3), определяем усилие на поршне пневмоцилиндра для механизма по схеме, представленной на рисунке 1: где Рпот - усилие, учитывающее потери при работе пресс-формы. Однако это усилие незначительно по сравнению с технологическим усилием, поэтому им можно пренебречь. В формуле (4) q и к являются функциями хода пуансона (или штока пневмоцилиндра), в связи с чем и усилие на поршне цилиндра будет носить переменный характер. Для схемы, изображенной на рисунке 2 а, формула (4) останется без изменений, а для схемы, изображенной на рисунке 2 б, формула (4) потребует учета пружинного выключателя, связанного непосредственно с поршнем пневмоцилиндра, то есть примет вид где кпр - жесткость пружины сжатия, Н/м; s - ход поршня пневмоцилиндра, м. Как видим, из формул (4) и (5) при использовании пружинного выключателя на поршне пневмоцилиндра возрастает усилие на нем за счет действия пружины, что потребует увеличения размеров пневмоцилиндра. Предпочтительным представляется использование пружинного выключателя, представленного на рисунке 2 а. Для расчета усилия на поршне пневмоцилиндра используются аналитические выражения зависимостей, представленных на рисунках 4-6, которые были получены с помощью полиномиальных линий тренда с достаточно высокой степенью приближения аналитических выражений к экспериментальным (наименьшее значение составило R2 = 0,995). Для автоматизации расчета разработана программа на языке Delphi, позволяющая производить расчеты для любого типоразмера кармана, способа фальцевания и одного из трех сорочечных материалов, выбранных в экспериментальной части работы. С помощью разработанной программы ведется расчет переменного усилия на поршне пневмоцилиндра, по которому с достаточной точностью подбирается пневмоцилиндр. К примеру, проведен геометрический синтез рычажного усилителя по методике, изложенной в [6], для следующих исходных данных: CD0 = 400 мм, где D0 – крайнее верхнее положение шарнира D; φ = 0, то есть требуется полное распрямление рычагов 3 и 4 усилителя; s12 = 25 мм - полный ход пуансона 5 механизма; ф12 = 20° – угол качания коромысла 4. По результатам синтеза получены следующие размеры рычагов 3 и 4 соответственно: 13 = 195 мм; 14 = 203,5 мм. Для полученных размеров механизма угол μ для исходного и конечного положения механизмов будет принимать значения: ^1 = 20°44'; р2 = 0. Затем следует определить площадь технологического воздействия. К примеру, для накладного кармана, периметр загнутого края которого составляет L = 0,24 м, площадь технологического воздействия составит S = L х f = 0,24 х 5 х 1Q-3 = 1,2 × 10-3 м2. Пользуясь формулой (4) и кривой деформации загнутого края (рис. 4-6), строится график изменения усилия Q на поршне ци- линдра от хода s пуансона пресса. На рисунке 7 изображен один из таких графиков для образца материала № 1 и при использовании шаблона с толщиной 1 мм. Значение экстремума функциональной зависимости и служит основанием для подбора пневмоцилиндра. ВЫВОДЫ В статье дано описание потребности в использовании ограничителей при усилении силы в рычажных усилителях фальцпрессов, дана формула определения коэффициента усиления, описаны результаты экспериментального исследования сжатия загнутого края текстильного материала, с помощью которых разработано программное обеспечение для определения усилия на поршне пневмоцилиндра для его подбора при проектировании фальцпресса. Рисунок 7 – График зависимости усилия на поршне пневмоцилиндра от хода пуансона фальцпресса для образца материала № 1 при использовании шаблона с толщиной 1 мм s/

Список литературы Расчет рычажного усилителя пресса для фальцевания деталей одежды

- Эппель, С.С. Оборудование для влажно -тепловой обработки в швейном производстве/С.С. Эппель. -Москва: Легкая индустрия, 1970. -152 с.

- Монтаж, наладка и ремонт прессов на швейных предприятиях/В.А. Архангельский, В.Н. Салищев, В.И. Семенихин и др.; под ред.С.С. Эппеля. -Москва: Легкая индустрия, 1973. -168 с.

- Проектирование и расчет машин обувных и швейных производств: учеб. пособие для вузов по спец. «Машины и аппараты легкой промышленности»/А.И. Комиссаров, В.В. Жуков, В.М. Никифоров, В.В. Сторожев; под ред. А.И. Комиссарова. -Москва: Машиностроение, 1978. -431 с.

- Вальщиков, Н.М. Расчет и проектирование машин швейного производства/Н.М. Вальщиков, Б.А. Зайцев, Ю.Н. Вальщиков. -Ленинград: Машиностроение (Ленинградское отделение), 1973. -344 с.

- Маракушев, Е.А. Машины швейного производства. Конструкция, расчет и основы проектирования: учебное пособие для студентов технологических институтов легкой промышленности/Е.А. Маракушев, С.И. Русаков, С.С. Эппель. -Киев: Тэхнiка, 1967. -321 с.

- Корнеенко, Д.В. Методы проектирования оборудования для холодного фальцевания текстильных изделий/Д.В. Корнеенко, Б.С. Сункуев//Вестник Киевского национального университета технологий и дизайна. -2012. -№ 3. -С. 13-18.

- Корнеенко, Д.В. Учет точности кинематических пар при проектировании прессов для фальцевания деталей одежды/Д.В. Корнеенко, Б.С. Сункуев//Вестник Хмельницкого национального университета. Технические науки. -2013. -№ 3. -С. 137-140.

- Механизм фальцевания срезов накладных карманов: пат. 6364 РБ: МПК (2009) D 06F 71/00/О.В. Дервоед, Д.В. Корнеенко, Б.С. Сункуев; заявитель и патентообладатель УО «ВГТУ». -№ u 20091037; заявл. 07.12.2009; опубл. 30.06.2010//Афiцыйны бюл./Нац. цэнтр iнтэлектуал. уласнасцi. -2010. -№ 3. -С. 185.

- Антонюк, В.Е. Конструктору станочных приспособлений: справочное пособие/В.Е. Антонюк. -Минск: Беларусь, 1991. -400 с.

- Корнеенко, Д.В. Экспериментальные исследования деформаций сжатия текстильных материалов/Д.В. Корнеенко, Н.М. Прохоров, Б.С. Сункуев//Материалы докладов 44 научно -технической конференции преподавателей и студентов университета/УО «ВГТУ». -Витебск, 2011. -С. 300-302.