Расчет теплового баланса опытно-промышленного обжигового оборудования вращающегося типа малой производительности для получения строительных вяжущих

Автор: Кошелев Василий Александрович, Аверина Галина Федоровна, Ульрих Дмитрий Владимирович

Рубрика: Строительные материалы и изделия

Статья в выпуске: 4 т.21, 2021 года.

Бесплатный доступ

Рассматриваются различные виды обжигового оборудования, применяемого в производстве строительных материалов и изделий, приводятся достоинства и недостатки рассматриваемых конструкций. Предложено использование сверхкоротких (до 20 м) вращающихся печей для опытно-промышленных технологических линий по производству мелкодисперсных порошков (вяжущих строительного назначения) с максимальной температурой обжига не более 800 °С. На примере процесса термической обработки модифицированной карбонатной шихты произведен расчет теплового баланса, подтверждающий возможность использования данного типа оборудования для получения малых промышленных партий материала (не более 2 т/ч) с целью апробации инновационных технологий без повышенных капиталозатрат на установку дорогостоящего полноразмерного обжигового оборудования вращающегося типа.

Обжиговое оборудование, расчет теплового баланса, вращающаяся печь, дегидратация, декарбонизация, спекание

Короткий адрес: https://sciup.org/147236597

IDR: 147236597 | УДК: 666.9.04 | DOI: 10.14529/build210406

Текст научной статьи Расчет теплового баланса опытно-промышленного обжигового оборудования вращающегося типа малой производительности для получения строительных вяжущих

Введение. В производстве строительных материалов и изделий используется большое количество разнообразного обжигового оборудования. В процессе работы данного оборудования, в зависимости от вида обжигаемого сырья, в зоне термической обработки происходят различные физикохимические превращения, такие как дегидратация, декарбонизация, спекание, вспучивание и многие другие [1–5]. Выбор вида и конструктивных особенностей обжигового оборудования может оказать значительное влияние на качество выпускаемой продукции. Большим разнообразием видов допустимого к применению обжигового оборудования является производство сыпучих материалов различного назначения, портландцемента, строительного гипса, извести, керамзита, вспученного вермикулита и т. д. [6–10]. В производстве данных видов продукции могут быть применены шахтные, пересыпные, циклонные и вращающиеся печи.

Шахтные печи могут быть применены для обжига карбонатных пород, таких как природные известняки, магнезит, доломит, доломитизирован-ный магнезит и т. д., а также для термической обработки некоторых рудных материалов, таких как медная руда, свинцовая руда, серный колчедан и другие. Как правило, шихта состоит из крупнокускового материала.

Шахтные печи имеют относительно простую конструкцию, не требуют больших капиталовложений и эксплуатационных расходов, в то же время показывая высокую теплотехническую и экономическую эффективность.

При всех вышеперечисленных преимуществах шахтные печи также имеют ряд недостатков, в частности, они требуют применения кусковых материалов узкой фракции, имеют большую инерционность, а также затрудненное равномерное распределение сырья и топлива по сечению печи.

Конструкция шахтных печей подразумевает их работу по принципу противотока. Слой материала опускается сверху вниз, при этом контактируя с встречным потоком раскаленного газа. В ходе обжига материал проходит все зоны термической обработки: подсушку, подогрев, обжиг и охлаждения. Зона обжига сопряжена и частично перекрывается зоной сгорания топлива и образования топливных газов [11–13].

Пересыпные обжиговые печи являются подвидом печей шахтной конструкции. Печи данного типа работают на короткопламенном твердом топливе, таком как кокс, каменный уголь, антрацит. В процессе обжига топливо сгорает непосредственно в составе шихты. Предварительно подготовленную смесь шихты с топливом загружают в печь. Также предусмотрен способ послойной загрузки топлива и шихты, с чередованием слоя шихты и слоя топлива.

Шахтная пересыпная печь такжеимеет принцип работы в режиме противотока. Смесь топлива с материалом перемещается навстречу отходящему газу, содержащему небольшое количество кислорода [14–16].

Иными конструктивными особенностями обладают циклонные печи. Данное обжиговое оборудование представляет собой агрегаты с интенсивным тангенциальным движением подаваемого на сжигание воздуха и сырьевой смеси. Создаваемое вследствие совершения данной работы силь- ное завихрение потока сырья вызывает интенсификацию процессов теплопереноса. Таким образом обеспечиваются высокие температуры в зоне обжига [17–19].

Вращающиеся печи являются наиболее популярным видом оборудования для термической обработки сыпучих продуктов различной дисперсности. На предприятиях по производству извести, портландцемента и других вяжущих используются противоточные вращающиеся печи длинной до 185 метров, что, как правило, обосновано большим годовым объемом выпуска готовой продукции. Короткими печами считаются агрегаты длинной от 40 до 85 метров. Значительная длина вращающихся печей позволяет сообщить большому объему сырья достаточное количество энергии, требующейся для активации процессов дегидратации, декарбонизации или спекания в течение времени его нахождения в зоне тепловой обработки, а также предотвращает повышенный пылеунос [20]. Как правило, барабан печи изнутри отделывается футеровочным материалом – огнеупорным шамотным кирпичом или жаростойким бетоном. Футеровка не только защищает материал барабана от воздействия высоких температур, но также и препятствует повышенным теплопотерям из рабочего пространства в окружающую среду и способствует более интенсивному перемешиванию материала внутри печи. Также футеровочный материал, обладая более высокой инерционной способностью, чем металл, повышает эффективность обжига.

В данной статье рассмотрим возможность использования значительно более коротких вращающихся печей для выпуска опытных партий продукции, не требующей высокотемпературной (более 800 °С) тепловой обработки. Устройство таких печей может быть рациональным решением для организации небольших предприятий с малыми капиталозатратами.

Расчетная исследовательская часть

Рассматриваемое оборудование представляет собой противоточную вращающуюся печь обжига длиной 10 м и диаметром 1,7 м. Материал загружается в холодный конец печи через загрузочную головку, проходит зону предварительной термической обработки при 120–240 °С, где происходит интенсивное удаление входящей в состав шихты адсорбционной воды, после чего попадает в зону нагрева и непосредственного обжига при температурах до 800 °С. Материал рабочей зоны печи – жаростойкая нержавеющая сталь. Футеровка печи ввиду цикличности использования агрегата с частыми нагревами/остужениями отсутствует. Для предотвращения повышенных теплопотерь и повышения энергетической эффективности агрегата предусмотрена внешняя теплоизоляция. Материал внешнего утеплителя – муллитокремнеземистые прошивные маты и базальтовые маты. Для интенсификации процессов перемешивания сырьевого материала в процессе обжига барабан оснащен внутренними пересыпными полками, также повышающими эффективность обжиговых процессов. Печь оборудована горелкой модели CibUnigas E165A с максимальной мощностью 1650 кВт/ч. Тип используемого топлива – природный газ.

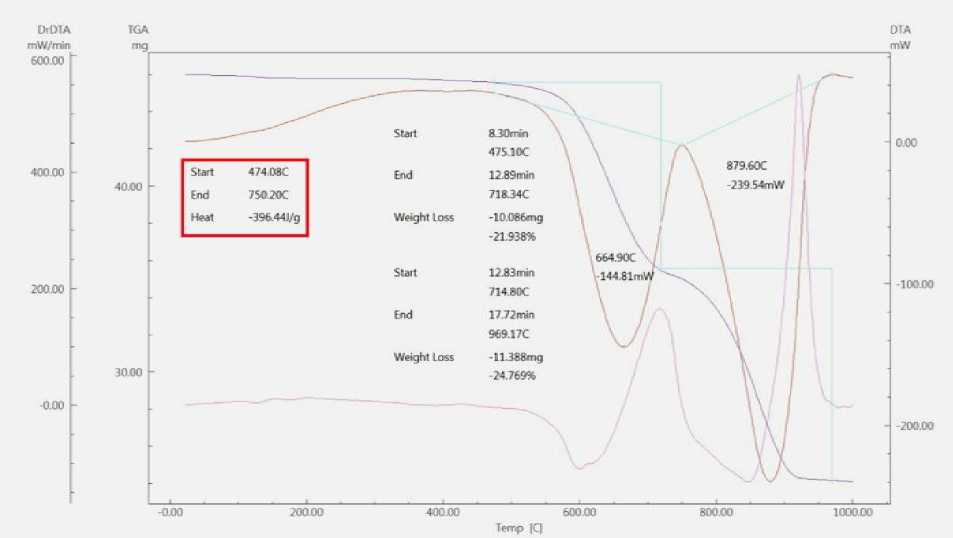

Для расчета теплового баланса печи провели исследование процессов, протекающих в сырьевой смеси под воздействием высоких температур. Для получения готового продукта требуется провести частичное разложение входящих в состав сырьевой смеси минералов. Исходя из результатов дифференциально-термического анализа, материала шихты, выполненного на приборе Shimadzu DTG-60 (см. рисунок), установили, что для активации и протекания необходимых физико-химических реакций необходимо сообщить 396 кДж энергии на килограмм материала шихты без учета его влажности и теплоемкости.

Ожидаемая производительность печи по входящему сырью – 3 тонны в час. Произведем расчет теплового баланса для выявления возможности использования данного оборудования с целью получения строительного вяжущего из шихты с заданными свойствами.

Рассчитаем приход тепла от горения топлива:

Q гор = Q n ·B, (1)

где В – расход топлива м3/ч; Q n – теплота сгорания топлива, м3/ч:

Q гор = 35509,84· 137 / 3600 = 1351 кВт .

Количество тепла, привносимое в систему с подогретым воздухом

Qвозд = La ·iвозд·B. (2)

По модификации горелочного устройства воздух для горения потребляется из окружающего пространства, принимаем его температуру – 20 °С.

L a | = 10 м3/м3; i возд = 26 кДж/м3.

Q возд = 10 · 26 · 137 / 3600 = 10 кВт .

Тепло, вносимое материалом:

Qмат = Pвход·Сн·tн, (3)

где Сн – теплоемкость сухого сырья = 0,89 кДж/ кг град; tн – температура материала, загружаемого в печь =10 °С; Рвход – производительность печи по входящему материалу = 3000 кг;

Q мат = 3000·0,89·10 / 3600 = 7,4 кВт .

Расход тепла на нагрев материала:

Q мат = ((Р вход + P выход ) · 0,5·С н · (t к – t н )) / 3600, (4) где Р вход – производительность печи по входящему материалу = 3000 кг;

Р выход – производительность печи по готовому материалу;

Р выход = (3000 – (3000·0,22)) = 2340 кг;

-

tк – температура декарбонизации входящих в состав материала минералов = 665 °С;

-

tн – температура загружаемого в агрегат материала =10 °С;

Сн – известная теплоемкость сухого сырья = 0,89 кДж/кг град;

Q мат = ((3000 + 2340) · 0,5· 0,89 · (665 – 10)) /

3600 = 432 кВт .

Дериватограмма материала используемой в расчете шихты

Количество тепла, используемое для испарения содержащейся в шихте физической влаги:

Q исп = (600+ i ух / 0,804 ·t ух – t н ) ·W вл · 4,2, (5)

где i ух – теплосодержание водяных паров, при t ух = 350 °С кДж/ Нм i ух = 0,37 ккал/нм3· °С.

W вл = Р ·w / 100 – w, (6)

где W – относительная влажность материала, поступающего в печь, %;

Р – количество сухого материала, поступающего в печь, кг/с:

W вл = 0,78·6/(100 – 6) = 0,05 кг/с,

Qucn = (600 + 0,37 / 0,804 • 350 — 10) x x• 0,05^ 4,2= 158 кВт.

Количество тепла, затрачиваемое на декарбо-

Q дис = 0,01·3000·0,553·21,7·663,67/3600 =

= 66,4 кВт.

Количество тепла, уходящего с пылеуносом

материала

Qун = Gун·Cун·tух,

где G ун – теплоемкость уносимой пыли, кг/ч, С ун =1,06 кДж / кг· град;

t ух – температура уходящих газов из печи,

низацию минералов шихты:

Q хим

q хим

G хим ,

где qхим – теплота, расходуемая на физикохимические процессы 1 кг исходного химического вещества в обожженном продукте, кДж/кг;

G хим = n·P/100, (8)

где n – количество химического вещества в исходном материале, %;

P c – количество поступающего в агрегат сухого материала, кг/ч.

qхим = 396 кДж/кг МgСО3, n = 45,7 %;

Q хим = 45,7·3000·0,01 · 396 / 3600 = 152 кВт .

Количество тепла, уходящего с продуктами разложения

Q дис = 0,01·Р с · 0,553 ·MgO·ico 2 , (9)

где МgO – содержание оксидов в обожженном продукте, % ico2 – теплосодержание СО2 при tух = 350 °С, ico2 = 663,67 кДж/нм3,

МgO = 21,7 %,

град.

В ходе опытных испытаний и наблюдения за работой механизма, общий унос сухого материала приняли за 5 %. Степень теплоты декарбонизации безвозвратного уноса 0,3–0,6; принимаем равной 0,4.

G ун = Р с ·δ ун /100( 1–ппп/100)· р, кг/с, (11)

где р = 0,3...0,6,

Р с – производительность печи по сухому способу, кг/ч.

G ун = 3000·5/100·(1–22/100)·0,6 = 70 кг/ч

Количество тепла, потерянного при уносе пыли с продуктами горения в атмосферу:

Q ун = 70 · 1,06· 350 / 600 = 7,2 кВт

Количество тепла, потерянного с уходящими

дымовыми газами:

Q ун 2 = 0,1·0,5Q дис , (12)

где Qдис – потери тепла с уходящими продуктами разложения, кВт:

О ун 2 = 0,1·0,5·66,4 = 3,32 кВт.

Общие потери тепла с уносом составляют

Q ун общ = Q ун + Q ун 2, (13)

Q ун общ = 7,2 + 3,32 = 10,52 кВт .

Количество тепла, расходуемого с уходящими продуктами горения

Q дым = V дым ·i дым + NCO2 +NH2O, (14)

Тепловой баланс вращающейся печи

N CO2 и N H2O – количество выделяемого CO 2 и

-

H 2 O при обжиге в час.

Q дым = (11,931· 135 + 225 + 360) · 490 / 3600 = = 299 кВт .

Потери тепла корпусом печи в окружающую среду рассчитывались фактически, так как конст- рукция данного печного агрегата подразумевает внешнюю теплоизоляцию корпуса.

Исходя из замеров и расчетов теплопотери через корпус, составили Qокр = 30 кВт .

Тепло с выходящим готовым материалом:

Q мат = P вход ·С н ·t н ,

где Сн – теплоемкость сухого сырья = 0,89 кДж/ кг град;

-

t вых – температура материала загружаемого в печь = 425 °С;

Рвход – производительность печи по выходящему материалу = 2340 кг;

Q вых.мат = 2340·0,89·425 / 3600 = 246 кВт .

Составим уравнение теплового баланса и оп- ределим расход топлива:

Q прих = Q гор .+Q возд + Q мат = 1351 + 7,2 + 10 =

= 1368,2 кВт

∑Q расх = Q м + Q исп + Q хим + Q ун общ + Q дис +

-

+ Qдым + Qокр + Qвых.мат, кВт, (16)

∑Q расх = 432 + 158 + 152 + 10,52 + 66,4 +

+299 + 30 + 246 = 1394 кВт.

Результаты расчета теплового баланса опытной короткой вращающейся печи приведены в таблице.

Выводы

Рассматриваемое опытно-промышленное обжиговое оборудование вращающегося типа может быть использовано для получения небольших партий новых типов продукции с целью апробации инновационных технологий без повышенных ка-питалозатрат. Отсутствие футеровки при надлежащем уровне внешней теплоизоляции и наличии конструктивных элементов, обеспечивающих интенсивное перемешивание шихты в процессе термической обработки, не препятствует получению вяжущих, имеющих низкую и среднюю температуры обжига (не более 800 °С). Небольшие размеры печи позволяют использовать маломощные электродвигатели до 10 кВт и горелочные устройства мощностью до 2 МВт.

Список литературы Расчет теплового баланса опытно-промышленного обжигового оборудования вращающегося типа малой производительности для получения строительных вяжущих

- Цыганков, Г.Т. Физико-химические и тепловые процессы в зоне спекания вращающейся печи при обжиге портландцементного клинкера / Г.Т. Цыганков //Вопросы химии и химической технологии. - 2009. - № 4. - С. 214-218.

- Галицков, С.Я. Моделирование вспучивания керамзита во вращающейся печи как объекта управления / С.Я. Галицков, А.И. Данилушкин, А. С. Фадеев // Вестник Самарского государственного технического университета. Серия: Технические науки. - 2011. - № 2. - С. 160-168.

- Петухов, К.В. Математическая модель четырехслойного цилиндра при вспучивании керамзита во вращающей печи / К.В. Петухов // Современные проблемы и пути их решения в науке, производстве и образовании. - 2014. - № 1. -С. 11-17.

- Кондращенко, Е.В. Теоретические основы тепловой обработки гипсового вяжущего / Е.В. Кондращенко, А.А. Баранова, А.Н. Баранов // Научно-технический сборник. Коммунальное хозяйство городов. - 2006. - № 76. - С. 132-138.

- Юрьев, Б.П. Изучение процесса термообработки сидеритовой руды в шахтной печи / Б.П. Юрьев, В.А. Гольцев, В.А. Дудко // Черная металлургия. Бюллетень научно-технической и экономической информации. - 2018. - №8. -С. 36-42.

- Винниченко, В.И. Анализ установок для дегидратации гипса и сравнение их по продолжительности тепловой обработки / В.И. Винничен-ко, В.В. Котляренко, А.В. Бабинцев // Вiсник НТУ «ХП1». - 2007. - № 26. - С. 123-127.

- Шаповалов, Я.М. Совершенствование установки для обжига строительных материалов / Я.М. Шаповалов // Молодая мысль: наука, технологии, инновации. - 2015. - № 1. - С. 182-185.

- Перескоков, А.И. Комбинированная установка обжига известняка / А.И. Перескоков, Д.А. Артов // Экология и промышленность России. - 2005. - № 4. - С. 14-16.

- Мамаев, А.Н. Совершенствование конструкции шахтной газовой печи для обжига известняка фирмы Terruzzi Fercalx SPA / А.Н. Мамаев, Г.Д. Литвинова, С.А. Скоков // Строительные материалы. - 2013. - № 5. - С. 36-37.

- Бабаев, Н.Х. Некоторые особенности теплотехнических зависимостей, проявляющихся при обжиге клинкера во вращающихся печах / Н.Х. Бабаев // Современные проблемы науки и производства. - 2015. - № 2. - С. 1-11.

- Нестеров, А.В. Новая жизнь шахтных печей / А.В. Нестеров, Д.З. Батыжев // Строительные материалы. - 2015. - № 3. - С. 49-51.

- Решетняк, А. Совершенствование конструкции шахтных печей для обжига известняка / А. Решетняк, В.А. Конев, А.Н. Мамаев, Н.И. Серя-ков //Новые огнеупоры. - 2008. - № 5. - С. 25-27.

- Монастырев, А.В. Инновационные шахтные печи противоточно прямоточного фильтрующего слоя /А.В. Монастырев // Строительные материалы. - 2010. - № 6. - С. 10-12.

- Кройчук, Л.А. Типы известеобжигатель-ных печей, используемых в странах Европейского союза / Л.А. Кройчук // Строительные материалы. - 2009. - № 9. - С. 25-29.

- Мамаев, А.Н. Модернизация шахтных пересыпных печей обжига известняка / А.Н. Мамаев, О.В. Бойко // Строительные материалы. -2014. - № 9. - С. 22-24.

- Питак, И.В. Совершенствование производства извести в шахтных печах / И.В. Питак, П.В. Шапорев, А.В. Шестопалов, В.П. Шапорев // Технологический аудит и резервы производства. -2014. - Т. 6. - № 1 (20). - С. 59-63.

- Циклонная печь кальцинации - альтернатива вращающимся печам / С.Ф. Шишкин, БА. Фетисов // Инновации в материаловедении и металлургии. - Екатеринбург, 2012. - Ч. 1 - С. 132-136.

- Монастырев, А.В. Состояние и перспективы применения циклонных печей для производства кальциевой и магнезиальной (доломитовой) извести /А.В. Монастырев //ALITinform: Цемент. Бетон. Сухие смеси. - 2010. - № 6. - С. 33-46.

- Монастырев, А.В. Современные печи для скоростного обжига мелких фракций карбонатных пород / А.В. Монастырев // Строительные материалы. - 2011. - № 1 -С. 40-47.

- Любова, Т.С. Вращающиеся печи: учебное пособие по курсу / Т.С. Любова. - Смоленск: РИО филиала МЭИ в Смоленске, 2014. - 92 с.