Расчет устойчивости междупильной прокладки при сжатии

Автор: Д. М. Мухаммадиев, Ф. Х. Ибрагимов, О. Х. Абзоиров, Л. Ю. Жамолова

Журнал: Современные инновации, системы и технологии.

Рубрика: Машиностроение, металлургия и материаловедение

Статья в выпуске: 2 (4), 2022 года.

Бесплатный доступ

В статье приведены результаты расчета устойчивости междупильной прокладки при сжатии для линтерной машины 5ЛП. Установлено увеличение значения число полуволн для стали Ст3 (n=0.4672) в отличие от алюминиевой АК5М2 (n=0.3276) на 42.6% и критическое сжимающее усилие (для ст.3 – Ткр=2263.4 МПа и для АК5М2 – Ткр=1642.3 МПа) на 37.8%. Результаты расчетов устойчивости междупильных прокладок из стали ст.3 и алюминия АК5М2 показали возможность использования стальной междупильной прокладки при сборке пильных цилиндров линтерной машины 5ЛП.

Анализ, расчет, сжатия, линтерная машина, междупильная прокладка, пильный цилиндр, устойчивость, технологический процесс

Короткий адрес: https://sciup.org/14124567

IDR: 14124567 | УДК: 621.01 | DOI: 10.47813/2782-2818-2022-2-4-0301-0311

Текст статьи Расчет устойчивости междупильной прокладки при сжатии

DOI:

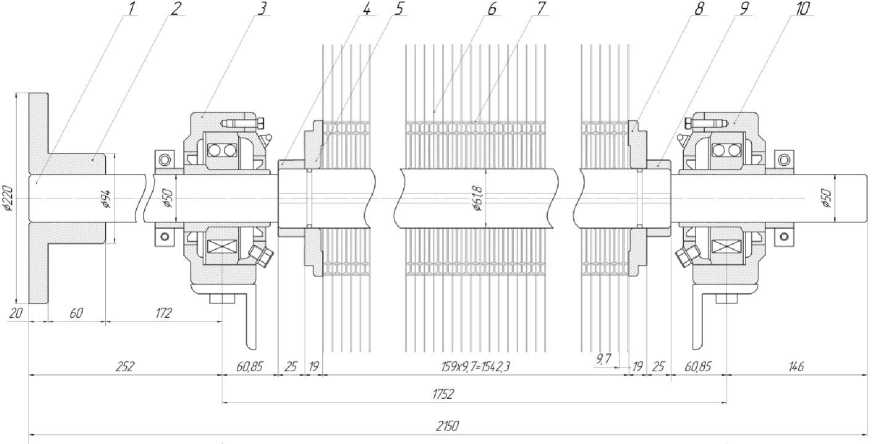

Линтерные машины используются при съеме коротких волокон с опушенных семян хлопка-сырца после его джинирования. Основной технологический процесс линтерования, который протекает в рабочей камере, а именно в рабочей зоне колосниковой решетки осуществляется пильным цилиндром (рис.1), состоит из вала 1, пильных дисков 6 и междупильных прокладок 7 [1].

В процессе линтерования зубьями пильных дисков пильный цилиндр захватывает короткие волокна, отрывает их от семян и выносит между колосниковыми щелевыми зазорами, а далее волокна подаются через патрубки на конденсор. При этом пильный цилиндр, отрывая короткие волокна с опушенных семян из семенного валика на дуге захвата, вращает его и создает условия для постоянной подачи семян на зубья пильных дисков других опушенных семян.

Чертеж пильного цилиндра линтерной машины марки 5ЛП представлен на рис.1. Линтерная машина состоит из пильного вала 1, пильных дисков 6, междупильных прокладок 7, которые собираются при помощи установки с двух сторон шайб 5, 8 и зажимных гаек 4, 9. Пильный вал соединен с валом электродвигателя посредством муфты 2. На валу профрезерована канавка, где жестко фиксируются пильные диски, что ограничивает их вращение относительно пильного вала.

Рисунок 1. Пильный цилиндр линтерной машины марки 5ЛП:

1 – Вал , 2 – Полумуфта; 3, 10 – Корпус подшипников; 4, 9 – Гайки; 5, 8 – Шайбы; 6 – Пильные диски, 7 – Междупильные прокладки

Figure 1. Saw cylinder of a 5LP linter machine:

1 - Shaft, 2 - Half coupling; 3, 10 - Bearing housing; 4, 9 - Nuts; 5, 8 - Washers; 6 - Saw blades, 7 - Intersaw pads

Максимальный наружный диаметр пильных дисков составляет 320 мм, между ними устанавливают междупильные прокладки толщиной 8.75 мм с наружным диаметром 160 мм. При этом внутренние диаметры пильных дисков составляют 61.6 мм или 100 мм в зависимости от диаметра вала пильного цилиндра, который обеспечивает жесткость пил и устанавливает заданное между пилами точное расстояние. Количество пильных дисков на валу пильного цилиндра составляет 141-, 160-, а количество зубьев на пильных дисках зависит от их наружных диаметров.

В книге Г. И. Мирошниченко [1] рекомендован прогиб вала не более 0,3-0,4 мм и торцевое биение пил - не выше 0,15 мм . При превышении их значения происходит смещение пилы в щелевом зазоре между колосниками, что повышает вероятность повреждения линта и износ колосников. Поэтому к быстро изнашивающимся деталям пильного цилиндра линтерной машины относятся пильные диски и междупильные прокладки. Учитывая, что толщина пильных дисков, обеспечивается изготовителем в пределе 0,95 ± 0,01 мм, тогда управляемым элементом точной сборки пильных цилиндров являются междупильные прокладки, что определяет технологический зазор между пильными дисками и колосниками.

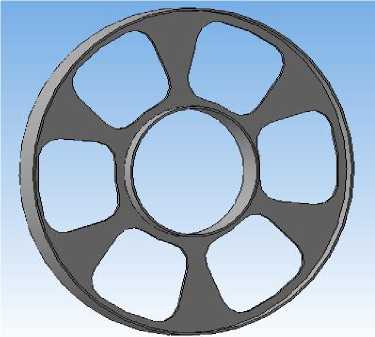

Из-за быстрого изнашивания междупильные прокладки линтерной машины изготавливается массово (рис. 2). Для многократного использования материалов, уменьшения веса и себестоимости их отливают из алюминиевого сплава с последующей обработкой торцевых поверхностей цилиндрических поясков с обеспечением точности по толщине несколько сотых долей миллиметра.

В патенте Д. Якубова и др. [2] предложена междупильная прокладка, где дополнительно установлено кольцо из более прочного, чем сама прокладка, металла, что увеличивает массу и себестоимость их изготовления.

Рисунок 2. Междупильные прокладки для пильных джинов, линтерных и очистительных машин фирм США, Китая и Индии

-

Figure 2. Saw spacers for saw gins, linters and cleaning machines from the US, China and India

В работе А. Джураева [3] междупильные прокладки выполнены с эксцентритентом относительно оси вращения, а по длине пильного цилиндра установлены по одной винтовой линии, что приводит к неуровновешенности пильного цилиндра.

-

А. Артукметовым [4] рекомендовано, что толщина прокладки должна быть абсолютно точной по размеру, так как это влияет на шаг между пилами, что обеспечивает точное расположение на центре зазоров между колосниками.

М. М. Агзамовым [5] предложена междупильная прокладка из полимерного материала со стальными штифтами, что приводит к неустойчивости к перепадам температур.

П. Н. Тютиным и Р. Ю. Меламедовым [6] для упрочнения предложена пластическая осадка междупильных прокладок джина. При однородной структуре материала междупильной прокладки этот способ эффективен, но учитывая, что прокладка используется многократно, это приводит к неоднородной плотности.

Существующие алюминиевые прокладки имеют низкую надёжность и долговечность из-за сжатия в несколько десятков килоньютонов (20 кН - [1]) при их сборке и прогибе вала от технологической и динамической нагрузки, что приводит к пластическим деформациям и износу прокладок по толщине.

МАТЕРИАЛЫ И МЕТОДЫ

Для устранения вышеуказанных недостатков предложена новая конструкция междупильных прокладок для линтерных машин (рис. 3), в которой диск с отверстием под размер вала и концентрически расположенный пояс выполнены из прочного листового металла, причём наружный диаметр диска в виде прямобочной шлицы, а концентрически расположенный пояс выполнен в виде кольца с отверстиями по периметру для соединения диска и кольца. При этом во внутреннее отверстие диска установлен второй пояс с отверстиями [7].

В статье [8] приведены результаты расчета по определению радиальных колебаний междупильной прокладки джина 4ДП-130. Установлена частота радиальных колебаний междупильной прокладки пильного джина как для серийного из алюминия АК5М2, так и предложенной стальной из Ст.3, что подтвердило возможность использования междупильной прокладки из стали при сборке пильных цилиндров джина 4ДП-130.

В рабочей камере линтерной машины технологические нагрузки от процесса линтерования семян распределяются между пильным цилиндром и ворошителем. При этом из-за нагрузок от вращения семенного валика и точности установки пил между колосниками и между пильным цилиндром и ворошителем предъявляются повышенные требования к прочности и жесткости деталей этих элементов. Наличие вибрации в пильном цилиндре отрицательно влияет на эксплуатационные характеристики линтера [1].

Поэтому для определения устойчивости междупильных прокладок линтерной машины (рис. 3) необходимо определить число полуволн и критическую сжимающую усилия, которые влияют на работоспособность пильного цилиндра. Они зависят от размеров прокладки и от материала, из которого он изготовлен.

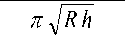

Рисунок 4 характеризует устойчивость междупильной прокладки при равномерно сжатой вдоль оси цилиндрической оболочки (в предположении малых осесимметричных перемещений).

Междупильную прокладку рассмотрим, как элементарную балку, выделенную двумя смежными сечениями, проходящими через ось оболочки (рис. 4). Вследствие предположенной осевой симметрии деформированного состояния изгиб междупильной прокладки представляет собой балку, лежащую на сплошном упругом основании; для любой данной балки роль упругого основания играет остальная часть оболочки.

Рисунок 3. Новая конструкция междупильной прокладки линтерной машины.

Рисунок 4. Схема цилиндрической круговой оболочки.

Figure 3. New design of the linter saw spacer.

Figure 4. Scheme of a cylindrical circular shell.

Обозначим: z - координата сечения, измеряемая вдоль оси оболочки (прокладки), w = w(z) - прогиб точек срединной поверхности, Т - сжимающая сила, отнесенная к единице длины контура поперечного сечения прокладки, D=Eh3/(12(1-p2))

-

цилиндрическая жесткость прокладки, h - толщина стенки (прокладки), р - коэффициент Пуассона, k=Eh/R2, R - радиус поперечного сечения срединной поверхности прокладки.

При этих обозначениях дифференциальное междупильной прокладки записывается в виде d4w T d2w dz 4 D dz 2

уравнение продольного изгиба

k

+ w = 0.

D

К этому дифференциальному уравнению необходимо присоединить граничные условия, зависящие от вида опорных устройств на торцах междупильной прокладки. В случае, если считаем шарнирное опирание торцевых сечений и примем w = 0, = 0 при z=0 и z=l. (2)

dz 2

В этом случае решение дифференциального уравнения (1) имеет вид

^nz w = C sm----. (3)

Здесь n - произвольное целое число, равное числу полуволн, на которые подразделяется образующая оболочки (прокладки) при потере устойчивости.

Подставляя (3) в (1), получим уравнение

4 nn | T J

TInn|2 DITJ

+ k- = 0.

D

из которого следует выражение для критического сжимающего усилия прокладки

T = DI ^n I I l )

+

I -12

V к n J

Как видно, усилия Т зависит от цилиндрической жесткости D, толщины прокладки l и числа полуволн n. Последнее можно найти, исходя из условия, что практическое значение имеет наименьшая величина нагрузки, которая может быть получена из формулы (5). Полагая, что n>>l, можно записать условие минимума Т в виде

Это дает

n =

dT=o.

dn

1 44/ 12(1 - A 2)

и вместо (5) получим

T кр

Eh

R J3(1 - a2) .

РЕЗУЛЬТАТЫ

В качестве материала нами предложены Ст3 и АК5М2, так как они являются стандартными материалами.

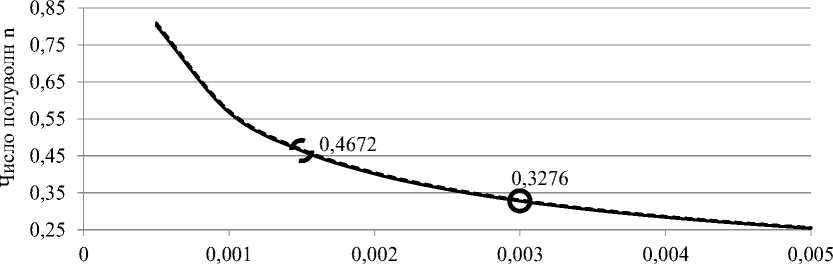

Анализ графика (рис. 5) показал, что для изготовления междупильной прокладки линтерной машины с одинаковой массой (m=0.11673 кг) междупильной прокладки из ст.3 необходимая толщина контакта составляет h=0.0015м, так как масса междупильной прокладки из АК5М2 составляет m=0.12617 кг, а h=0.003м.

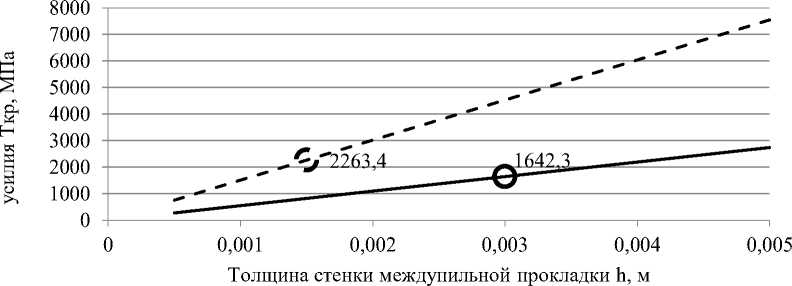

Если материал междупильной прокладки выполнен из стали Ст3, а Е=2 ⋅ 1011 Н/м2; ц =0.26; l =0.00875 м; R=0.07925 м; h=0.0015м, тогда n = 0.4672 (рис.5) и Т кр =2263.4 МПа (рис. 6).

Если материал междупильной прокладки изготовлен из алюминия АК5М2, а Е=7 - 1010 Н/м2; ц =0.34; l =0.00875 м; R=0.0785 м; Н=0.003м, тогда n = 0.3276 (рис.5) и Т кр =1642.3 МПа (рис. 6).

Толщина стенки междупильной прокладки h, м n (сталь 3)

n (АК5М2)

Рисунок 5. Изменения количества полуволн в зависимости от толщины стенки междупильной прокладки.

-

Figure 5. Changes in the number of half-waves depending on the wall thickness of the saw spacer.

Ткр (сталь 3) Ткр (АК5М2)

Рисунок 6. Изменения критического сжимающего усилие в зависимости от толщины стенки междупильной прокладки.

-

Figure 6. Changes in the critical compressive force depending on the wall thickness of the saw blade.

Расчетами установлено, что с увеличением толщины прокладки линтерной машины с 0.0005 до 0.005 м (рис. 5) снижается число полуволн (для ст.3 – от 0.809 до 0.255, для АК5М2 – от 0.802 до 0.253) и увеличивается значения критической сжимающей усилия (для ст.3 – от 754.46 МПа до 7544.65 МПа, для АК5М2 – от 273.72 МПа до 2737.24 МПа).

Значения число полуволн n междупильной прокладки из алюминия АК5М2 составляет 0.3276, а из стали 3 составляет 0.4672, что увеличено на 42.6% (рис. 5). При этом значения критического сжимающего усилие Т кр междупильной прокладки из алюминия АК5М2 составляет Т кр =1642.3 МПа, а из стали 3 составляет 2263.4 МПа, что увеличено на 37.8% (рис. 6).

ЗАКЛЮЧЕНИЕ

Таким образом, расчет устойчивости междупильной прокладки позволил установить увеличение значение числа полуволн для стали Ст3 (n = 0.4672) от алюминиевой АК5М2 (n = 0.3276) на 42.6%. Кроме того, выявлена устойчивость междупильных прокладок к критическим сжимающим усилиям (для ст.3 – Т кр =2263.4 МПа и для АК5М2 - Т кр =1642.3 МПа) на 37.8%. Результаты расчетов устойчивости междупильных прокладок из стали ст.3 и алюминия АК5М2 показали возможность использования стальной междупильной прокладки при сборке пильных цилиндров линтерной машины 5ЛП.