Расчетно-экспериментальная оценка ресурса роликовых механизмов свободного хода по критерию износа

Автор: Шарков Олег Васильевич

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Диагностика и ремонт

Статья в выпуске: 2 (64), 2023 года.

Бесплатный доступ

Предложено использовать при оценке ресурса роликового механизма свободного хода изменение угла заклинивания за счет износа. Рассматривается методика получения диагностической модели, устанавливающей взаимосвязь между числом циклов включения механизмов и износом внутренней звездочки. Показано, что характер изменения износа можно аппроксимировать степенной зависимостью.

Механизм свободного хода, сервисное обслуживание, технологическое оборудование, угол заклинивания, износ

Короткий адрес: https://sciup.org/148326771

IDR: 148326771 | УДК: 621.837

Текст научной статьи Расчетно-экспериментальная оценка ресурса роликовых механизмов свободного хода по критерию износа

Роликовые механизмы свободного хода (МСХ) находят широкое применение в приводах различного технологического оборудования [1– 10] – металлорежущих станков, пищевых и сельскохозяйственных машин, импульсных вариаторов, автотракторных стартеров, прокатных станов и др.

Количество эксплуатируемых в нашей стране МСХ составляет десятки миллионов изделий в год. При таком значительном использовании МСХ их своевременное и правильное сервисное обслуживание является важным резервом повышения технико-экономических показателей промышленных предприятий [11].

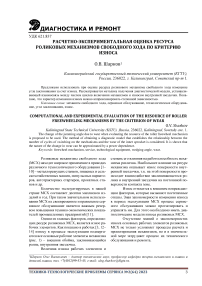

Одним из главных факторов, определяющих ресурс роликовых МСХ, является износ рабочих элементов. Как показано в работах [3, 12– 14] износу в процессе эксплуатации подвергаются все основные рабочие элементы механизма (рис. 1) – внешняя обойма, заклинивающийся ролик, внутренняя звездочка.

Величина износа рабочих элементов и степень его влияния на работоспособность механизма различна. Наибольшее влияние на ресурс механизма оказывает износ поверхности внутренней звездочки, т.к. на этой поверхности происходит взаимодействие заклинивающегося ролика и внутренней звездочки на постоянной поверхности контакта зоне.

Износ относится к внешним повреждающим факторам, которые вызывают постепенные отказы. Зная закономерности изменения износа в период эксплуатации МСХ процесс сервисного обслуживания можно прогнозировать и управлять им. Для этого необходимо иметь диагностические модели износа роликовых МСХ.

Отсутствие знаний о закономерностях износа основных рабочих элементов роликовых МСХ не только усложняет процессы расчета и проектирования механизмов, но и в значительной мере затрудняет процесс их технического обслуживания и ремонта.

Теоретическая оценка износа представляет собой весьма трудную, в ряде случаев неразрешимую задачу. Например, в работе [3] теоретически исследовано влияние износа основных элементов МСХ на изменение угла заклинивания. Полученные выражения являются сложными для использования в инженерной прак-

где C – номинальная величина расстояния;

A h - величина износа в процессе эксплуатации.

Текущую величину угла заклинивания можно определить, как

a = a + A a , (3)

тике.

где a g - номинальная величина угла закли-

Рисунок 1 – Расчетная схема роликового МСХ: 1 – внешняя обойма; 2 – внутренняя звездочка;

3 – заклинивающийся ролик

нивания;

Aa - изменение величины угла заклинивания при износе.

Знак «минус» в формуле (2) показывает, что для при износе механизмов с внутренней звездочкой значение C всегда уменьшается, а знак «плюс» в формуле (3) показывает, что величина угла заклинивания при этом всегда увеличивается.

Преобразовав формулу (1) с учетом выражений (2) и (3) получим зависимость, показывающую влияние износа на изменение угла заклинивания

A a = arccos

Наиболее подходящей методикой получения диагностической модели износа является расчетно-экспериментальная. В этом случае данные по износу, полученные в процессе эксплуатации или экспериментальным путем, анализируются и обрабатываются с использование математических зависимостей. Как зависимый (исследуемый) фактор принимается величина износа, как независимый принимается число циклов нагружения МСХ – N .

В настоящее время нет общепризнанного подхода к нормированию допустимой величины износа в роликовых МСХ. Поэтому будем оценивать допустимую величину износа принимая во внимание известный факт, что при износе происходит изменение величины угла заклинивания.

Связь между углом заклинивания и основными геометрическими параметрами роликового МСХ с плоской рабочей поверхностью внутренней звездочки определяется зависимостью [2]

^ 2 ( Co - A h ) + d ^

V D - d )

a 0

.

При определении ресурса роликового МСХ можно принять условие, что изменение величины угла заклинивания вследствие износа не должно превышать допускаемого значения – A a < [ A a ] .

Допуск на угол заклинивания можно принимать из опыта эксплуатации или согласно рекомендациям. Например, для механизмов приводов машин изменение угла заклинивания может составлять [ A a ] = ±1° [3], а в авиационных

приводах [ Aa ] = ±15' [15].

В реальных конструкциях роликовых МСХ номинальный угол заклинивания меняется в достаточно узком диапазоне «0 =4...8°. Сле-

2 C

----+ 1

a

arccos I

d

D

I ,

- 1

d

Текущую величину расстояния от центра механизма до плоской рабочей поверхности звездочки можно определить как

довательно, изменение угла заклинивания всего на ±1° будет составлять 12,5…25 %, что оказывает существенное влияние на работоспособность и ресурс механизма.

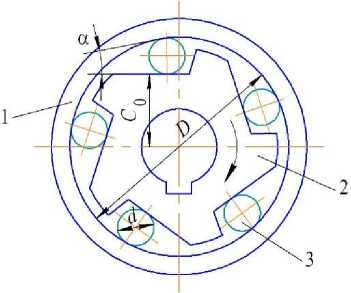

На рис. 2 представлены результаты расчета по формуле (4), характеризующие влияние износа на изменение угла заклинивания. Расчеты проведены для роликового МСХ по ОСТ 27-60-721-84 «Муфты обгонные роликовые» со следующими параметрами: D =100 мм; d =13 мм; C g =36,76 мм; ag =6°; число заклинивающихся роликов z =5.

C = C 0 "A h , (2)

Расчетно-экспериментальная оценка ресурса роликовых механизмов свободного хода …

Рисунок 2 – Изменения угла заклинивания вследствие износа

Как видно из полученных результатов уже при износе звездочки A h =83 мкм изменение угла заклинивания достигает допускаемой величины [ A а ] .

Для выбора и обоснования вида диагностической модели, описывающей изменение угла заклинивания в результате износа звездочки лучше всего использовать результаты экспериментальных испытаний. Воспользуемся данными, приведенными в источнике [3]. В табл. 1 приведены параметры роликовых МСХ с тремя и пятью роликами по ОСТ 27-60-721-84 «Муфты обгонные роликовые», которые использовались в экспериментальных испытаниях. Контактные напряжения в месте взаимодействия заклинивающегося ролика и плоской поверхности звездочки составляли 1800 МПа.

Таблица 1 – Характеристики механизмов свободного хода [3]

|

Номер МСХ |

Диаметр обоймы D , мм |

Диаметр ролика d , мм |

Число роликов z |

Угол заклинивания а ,град |

|

1 |

52 |

6 |

3 |

6 |

|

2 |

100 |

13 |

5 |

6 |

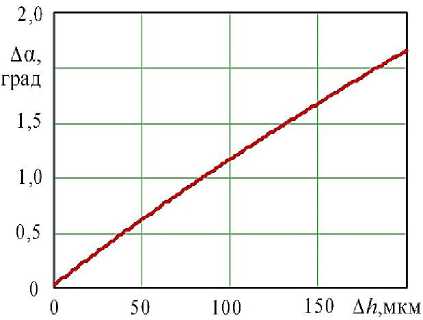

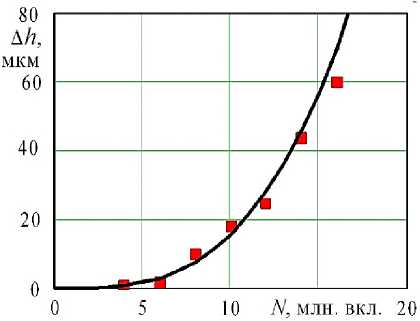

На рис. 2 представлен характер влияния числа циклов нагружения на величину износа. Следует отметить, что для механизмов с другими параметрами были получены аналогичные результаты.

Анализ приведенных результатов [16] по- казывает, что они могут быть аппроксимированы степенной зависимостью вида

A h = aN b . (5)

Нахождение параметров диагностической модели проведем с использованием регрессионного анализа по методики источника [17]. В качестве примера используем данные роликового МСХ №2. В расчет включим результаты первых пяти испытаний - п =5; N = 4, 6, 8, 10, 12 млн. вкл. и A h =1, 2, 10, 18, 25 мкм.

Рисунок 3 – Изменение износа от числа циклов нагружения: 1 – трехроликовый МСХ; 2 – пятироликовый МСХ

Выполним линеаризацию модели (5) используя подстановки A h' = lg A h , N' = lg N и приведем её к виду lg A h = a + b lg N или A h ' = a ' + b 'N ' (6)

В таблице 2 приведены количественные данные по расчету сомножителей, входящих в математическую модель (6).

Используя данные табл. 2 определяем коэффициенты a ' и b ' соответственно по формулам

У A h 'У ( N ' )2 - У N 'Ah 'У N ' a' = — ----—--------—------—---= - 1,9823

n У ( N ’ )2 - ( У N ') 2

пУ N 'Ah '- У N 'У Ah ‘ b ’ = —--------У---У----= 3,1784 (9)

n У ( N ‘ )2 - ( У N ‘ ) 2

Определяем коэффициент корреляции, который показывает статистическую взаимосвязь между N' и A h ' , для модели (6) по формуле

r

_______________ п У t' s '- У t 'У s' ______________ V [ п У ( t' )2 - ( У t' )2][ п У ( s ' )2 - ( У s ') 2]

= 0,9799

Таблица 2 – Результаты расчетов

|

n |

N ′ |

∆ h ′ |

( N ')2 |

(A h ' )2 |

N ′∆ h ′ |

N ′+∆ h ′ |

( N '+ A h ' )2 |

|

1 |

0,6020 |

0 |

0,3624 |

0 |

0 |

0,6020 |

0,3624 |

|

2 |

0,7781 |

0,3010 |

0,6055 |

0,0906 |

0,2342 |

1,0791 |

1,1646 |

|

3 |

0,9030 |

1,0000 |

0,8155 |

1,000 |

0,9030 |

1,9030 |

3,6217 |

|

4 |

1,0000 |

1,2552 |

1,0000 |

1,5757 |

1,2552 |

2,252 |

5,0862 |

|

5 |

1,07911 |

1,3979 |

1,1646 |

1,9542 |

1,5086 |

2,4771 |

6,1361 |

|

∑ |

4,3624 |

3,9542 |

3,9482 |

4,6205 |

3,9012 |

8,3167 |

16,3712 |

Величина коэффициента корреляции равная 0,9799 подтверждает, что между сомножителя модели (6) существует хорошая взаимосвязь.

Преобразуем коэффициенты a = 10 a' = 10 - 1,9823 = 0,0104 и b = b' = 3,1784 , а затем приводим полученную линеаризованную модель (6) к окончательному виду

A h = 0,0104 N 3,1784 (1 1)

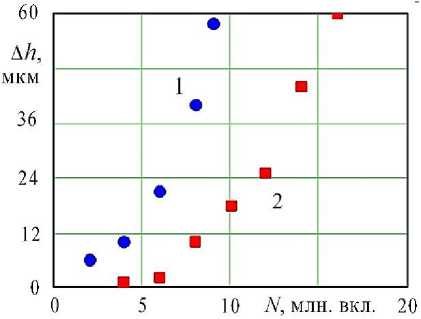

На рис. 4 показано сравнение теоретической, полученной согласно диагностической модели (11), и экспериментальной величины износа роликового МСХ в зависимости от числа циклов нагружения. Как видно из полученных результатов наблюдается качественное и количественное совпадение результатов, величина относительной погрешности не превышает 12,7 %.

Рисунок 4 – Изменение теоретической (кривая) и экспериментальной (точки) величин износа

Оценку ресурса роликовых МСХ по критерию износа можно проводить в следующей последовательности. Сначала по диагностической модели (11) определяется величина износа ∆ h при заданном числе циклов нагружения N . После этого по формуле (4) определяется изменение величины угла заклинивания ∆ α , которая сравнивается с допускаемой [ A а ] . В табл. 3

приведены результаты оценки ресурса роликового МСХ №2 в зависимости от изменения угла заклинивания.

Таблица 3 – Число циклов нагружения и допускаемый угол заклинивания

|

Допускаемый угол [ Аа ] |

15´ |

30´ |

1° |

1,5° |

2° |

|

Число циклов N , млн. вкл. |

10,5 |

13,5 |

17,0 |

19,5 |

22 |

Полученные диагностические модели (4) и (11) позволяют предварительно оценить ресурс роликовых МСХ и дать рекомендации по подбору режимов их эксплуатации.

Список литературы Расчетно-экспериментальная оценка ресурса роликовых механизмов свободного хода по критерию износа

- Orthwein W.C. Clutches and brakes: design and selection. – New York: Marcel Dekker, 2004. – 330 p.

- Ряховский О.А., Иванов С.С. Справочник по муфтам – Ленинград: Политехника, 1991. – 384 с.

- Мальцев В.Ф. Роликовые механизмы свободного хода. – Москва: Машиностроение, 1968. – 415 с.

- Серегин А.А., Кравцов А.Г. Эксплуатационная надежность роликовых обгонных муфт с постоянным углом заклинивания // Известия высших учебных заведений. Машиностроение. – 2021. – №8. – С. 12–19. doi: 10.18698/0536-1044-2021-8-12-19.

- Хабрат Н.И. Силовые взаимодействия деталей в роликовой обгонной муфте // Вестник машиностроения. – 2011. – №7. – С. 33–37.

- Горин М.П., Шарков О.В., Кузнецова Н.А. Импульсные вариаторы с эксцентриковыми механизмами свободного хода // Машиностроитель. – 2001. – №7. – С. 14.

- Иванов А.С., Ермолаев М.М., Куралина Н.Н., Седова Л.А. Конструирование муфт свободного хода редукторов // Вестник машиностроения. – 2014. – №10. – С. 3–7.

- Золотов И.А., Шарков О.В. Анализ напряженно-деформированного состояния внешней обоймы роликовых механизмов свободного хода // Известия высших учебных заведений. Машиностроение. – 2013. – № 10. – С. 36–41. doi:10.18698/0536-1044-2013-10-36-41.

- Sharkov O.V., Koryagin S.I. Operational reliability of free-wheel mechanisms in a pulsed variable-speed drive // Russian Engineering Research. – 2017. – V.37. – No1. – P. 9–12.

- Xue W., Pyle R. Optimal design of roller one way clutch for starter drives // SAE Technical Paper. – 2004. – 2004-01-1151. https://doi.org/10.4271/2004-01-1151.

- Шарков О.В., Корягин С.И., Патрикеев М.В. Оценка механизмов свободного хода как объектов сервиса // Технико-технологические проблемы сервиса. – 2020. – №1(51). – С. 7–10.

- Серегин А.А., Кравцов А.Г. Диагностика состояния элементов муфт свободного хода // Вестник Южно-Уральского государственного университета. Серия: Машиностроение. – 2017. – Т.17. – №3. – С. 41–47. doi: 10.14529/engin170305.

- Кузнецов Е.В., Хадкевич И.Ю. Влияние технического состояния муфт свободного хода реакторных колес на характеристики гидродинамического транс- форматора // Вестник Белорусско-Российского университета. – 2019. – №4(65). – С. 26–33. doi: 10.53078/20778481_2019_4_26.

- Dürkopp K., Böhnke H.-J., Jorden W. Specific friction and wear mechanisms in clamping-roller free-wheel clutches // Wear. – 1993. – V.162–164. – Part B. – P. 985–989. https://doi.org/10.1016/0043-1648(93)90108-X.

- Авиационные зубчатые передачи и редукторы: справочник / под ред. Э.Б. Вулгакова. – Москва: Машиностроение, 1981. – 374 с.

- Берикашвили В.Ш., Оськин С.П. Статистическая обработка данных, планирование эксперимента и случайные процессы. – Москва: Издательство Юрайт, 2023. –164 с.

- Львовский Е.Н. Статистические методы построения эмпирических формул. – Москва: Высшая школа, 1988. – 224 с.