Расчетное и экспериментальное определение энергосиловых параметров при волочении проволоки в монолитных волоках

Автор: Радионова Людмила Владимировна, Громов Дмитрий Владимирович, Лисовский Роман Андреевич, Фаизов Сергей Радиевич, Глебов Лев Александрович, Быков Виталий Алексеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 4 т.22, 2022 года.

Бесплатный доступ

Энергосиловые параметры процесса волочения зависят от таких технологических факторов, как механические свойства обрабатываемого материала, склонность его к упрочнению при холодной деформации, единичная степень деформации, коэффициент трения на контакте «металл - волока», конструктивные параметры волоки, скорость волочения. От точности определения энергосиловых параметров зависит стабильность (безобрывность) процесса, эффективная и безаварийная загруженность волочильной машины, обоснованность выбора волочильного оборудования при проектировании производственных линий. В настоящей статье разработана методика расчета энергосиловых параметров процесса волочения в монолитных волоках на прямоточных волочильных машинах. Предложенная методика расчета усилия волочения проволоки позволяет учитывать упрочнение при холодной пластической деформации обрабатываемого сплава, параметры очага деформации при монолитном волочении, а именно степень деформации, рабочий полуугол волоки, трение на контакте «металл - волока». Определение скорости волочения осуществляется из особенностей процесса волочения на машинах прямоточного типа, т. е. повышение скорости волочения от прохода к проходу осуществляется на величину коэффициента вытяжки в волоке. Мощность, потребляемая электродвигателями каждого тянущего барабана, определяется усилием волочения и линейной скоростью волочения в данном проходе. Экспериментальная проверка методики определения усилия волочения, проведенная на автоматизированном лабораторном волочильном стане, показала ее адекватность. Ошибка между расчетными и экспериментальными значениями усилия волочения не превышала 12 %, что допустимо при выполнении оценочных расчетов энергосиловых параметров процесса волочения проволоки. Предложенная методика расчета энергосиловых параметров процесса волочения проволоки в монолитных волоках на станах прямоточного типа может быть полезна при анализе и корректировке действующих маршрутов волочения проволоки, оценке эффективности использования волочильных машин, при выборе и проектировании нового волочильного оборудования, разработке технологии изготовления проволоки.

Волочение проволоки, монолитная волока, прямоточный волочильный стан, усилие волочения, мощность

Короткий адрес: https://sciup.org/147239500

IDR: 147239500 | УДК: 621.778.014 | DOI: 10.14529/met220409

Текст научной статьи Расчетное и экспериментальное определение энергосиловых параметров при волочении проволоки в монолитных волоках

L.V. Radionova1, , D.V. Gromov1, , R.А. Lisovskiy2, , S.R. Faizov2, , L.A. Glebov2, , V.A. Bykov2, ,

Проволоку можно получить различными процессами обработки металлов давлением, а именно прокаткой, прессованием и волочением или эффективным их сочетанием [1–6], однако наиболее массовым способом ее производства остается монолитное волочение [7–9]. Переход от применения волочильных машин (станов) магазинного типа к прямоточным привел к изменению технических и технологических параметров процесса волочения в монолитной волоке. Существенные изменения с внедрением прямоточных волочильных машин связаны с повышением скорости волочения. Высокая степень автоматизации современного волочильного оборудования позволила повысить скорости волочения проволоки при сухом волочении с 8 до 40 м/с, что в свою очередь влечет за собой изменение требований к смазочным материалам, качеству подготовки поверхности заготовки, волочильного инструмента [10]. Прямоточный принцип высокоскоростного волочения проволоки вносит свои особенности и в методики построения маршрутов волочения, и оценку энергосиловых параметров процесса.

Энергосиловые параметры процесса волочения зависят от таких технологических факторов, как механические свойства обрабатываемого материала, склонность его к упрочнению при холодной деформации, единичная степень деформации, коэффициент трения на контакте «металл – волока», конструктивные параметры волоки, скорость волочения [11–14]. От точности определения энергосиловых параметров зависит стабильность (безобрыв-ность) процесса, эффективная и безаварийная загруженность волочильной машины, обоснованность выбора волочильного оборудования при проектировании производственных линий.

Для определения энергосиловых параметров процесса волочения может быть применено математическое моделирование [15–18], в том числе компьютерное в таких хорошо зарекомендовавших себя пакетах, как QForm, ABAQUS, DEFORM [19, 20]. Можно определить усилие волочения и мощность, потребляемую при волочении, экспериментально. Для этого необходимо установить тензометрические датчики на волочильный стан [21] и предусмотреть системой автоматизации фиксацию и последующую обработку электрических сигналов в показания усилия волочения и потребляемую электродвигателем мощность [22]. Компьютерное моделирование, как известно, – процесс, требующий высокой квалификации специалиста и очень длительный по времени. Обоснованность его применения очевидна при теоретических исследованиях процесса волочения [23]. Для практических и производственных задач, требующих быстрого отклика, он неприменим. Для таких целей эффективным инструментом является

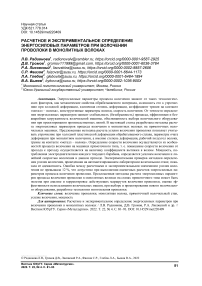

Рис. 1. Схема многократного прямоточного волочильного стана: 1 – барабан размоточного аппарата; 2 – волока; 3 – барабан волочильного (тянущего) блока; 4 – барабан намоточного аппарата;

5 – редуктор; 6 – электродвигатель

Fig. 1. Scheme of a multiple direct-flow drawing bench: 1 – unwinding drum; 2 – portage;

3 – drum of a drawing (pulling) block; 4 – winder drum; 5 – gearbox; 6 – electric motor

традиционный оценочный метод расчета энергосиловых параметров, применяемый во многих базовых работах по волочению [24, 25]. В то же время нужно сказать, что расчетный метод определения энергосиловых параметров требует адаптации под современные условия прямоточного высокоскоростного волочения.

Целью настоящей работы является разработка методики расчета энергосиловых параметров процесса волочения в монолитных волоках на прямоточных высокоскоростных машинах и оценка ее адекватности при проведении экспериментального волочения проволоки на лабораторном автоматизированном прямоточном волочильном стане.

Методика расчета энергосиловых параметров волочения проволоки на станах прямоточного типа

Под энергосиловыми параметрами процесса волочения принято понимать мощность и усилие волочения [26]. Мощность, расходуемая на процесс волочения, определяется усилием и скоростью волочения:

W i = P i ⋅ V i , (1) где V i – скорость волочения на выходе из i -й волоки;

P i – усилие волочения в i -й волоке.

Скорость волочения по проходам на современных прямоточных волочильных станах (рис. 1) зависит от коэффициента вытяжки и определяется как

V i = V i - 1 ⋅µ i , (2) где V i - 1 – скорость волочения на входе в i -ю волоку;

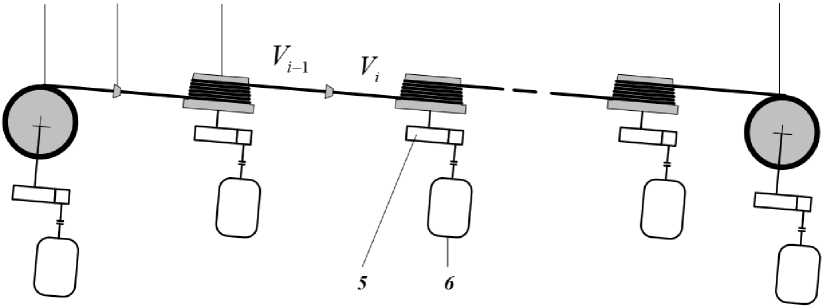

Рис. 2. Очаг деформации при монолитном волочении круглой проволоки Fig. 2. Deformation zone during monolithic drawing of round wire

F d 2

ц =--= —-— коэффициент вытяжки в

Fi d i 2

i -й волоке при волочении круглой проволоки (рис. 2);

F i - 1 - площадь сечения проволоки на входе в i -ю волоку;

Fi – площадь сечения проволоки на выходе из i -й волоки;

di-1 - диаметр проволоки на входе в i -ю волоку;

di – диаметр проволоки на выходе из i -й волоки.

В качестве показателя деформации в про- цессе волочения часто используют не только коэффициент вытяжки, но и степень дефор- мации, которая определяется как е,- = F-l—F = di-1 - di . 100 %. (3)

i F - d-- i

Величина единичной степени деформации может задаваться или выбирается при построении маршрута волочения из различных соображений [27]. Это может быть мощ- ность приводов и кратность имеющегося волочильного стана [28], особенности обраба-тывемой проволоки [29], качество подготовки поверхности проволоки перед волочением [30, 31] и др. Однако при выборе маршрута волочения необходимо помнить о неравномерности деформации по сечению проволоки в процессе волочения в монолитной волоке [32].

В работах [8, 14] показано, что для снижения неравномерности деформации степень деформации за проход необходимо согласовывать с рабочим углом волоки и коэффици- ентом трения:

е i ^ 1 -

^ 1-arctg(tg a + f ) V 4 1 + arctg(tg a + f ) ,

.

Если рабочий полуугол волоки а задается конструктивно при изготовлении волоки и может составлять от 3 до 9°, то величина коэффициента трения f – сложно определяемая и непостоянная. Трение скольжения в процессе волочения определяется качеством подготовки поверхности проволоки и волоки, маркой сплава, подвергаемого волочению, типом применяемой технологической смазки, скоростью волочения. Определить коэффициент трения в промышленных условиях достаточно проблематично, однако в исследованиях [8, 31] экспериментально установлено, что его величина может принимать значения от 0,01 до 0,15.

Параметры очага деформации и механические свойства обрабатываемой проволоки определяют напряжение волочения, которое будет возникать при протягивании заготовки через волоку. Для определения напряжения волочения имеется несколько формул [15], однако только некоторые из них учитывают такой важный для энергосиловых параметров показатель, как угол волоки.

Для определения напряжения волочения, на наш взгляд, наиболее адекватной является формула Кёрбера и Эйхингера [8]

ст вол i = ст ^ К1 + 5 ) • ln ц ; + 0,77tg aL (5) где ст т - средний предел текучести металла в очаге деформации;

5 = f /tg а - средний коэффициент, учитывающий условия трения в очаге деформации.

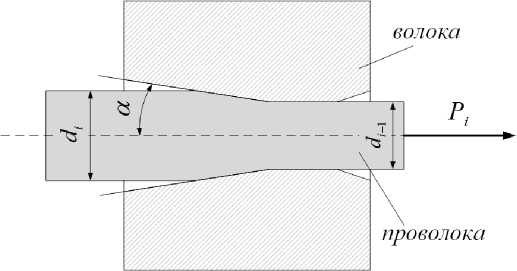

В процессе волочения в результате холодной пластической деформации обрабатываемый сплав упрочняется [8, 33], т. е. временное сопротивление разрыву стВ и предел текучести стт (ст02) возрастают. Однако зависимо- сти, по которым изменяются эти показатели, для каждого сплава индивидуальны. Также на изменение прочностных свойств в процессе волочения оказывают влияние и такие технологические параметры процесса, как скорость волочения, маршрут волочения, рабочий угол волоки [8]. Кривые упрочнения строятся по результатам экспериментальных исследований [33]. Аппроксимация этих кривых позволяет получить зависимости временного со-протитвления разрыву σВ и предела текучести σT ( σ0,2 ) от степени деформации (рис. 3).

В та бл. 1 п ри в е де н ы за ви с и мос ти у п ро ч н ени я для н е которых с пла в ов , п од в е рг а е мы х волочению.

Напряжен ие вол оче н и я явл яе тс я п ок а за теле м, к от орый н е тол ьк о оп ре д е ля е т у с и ли е и мощность в олоч е н и я, н о и п озв оляе т оц е н и ть стабильность процесса, т. е . в е роятн ос ть об р ыв а п е р е д н его тян у щ его к он ца п ров оло к и при протягивании ее чере з с у жа ющ е ес я о тверстие волоки.

Коэффициент запаса прочности γ оцени- вается соотношением временного сопротивления разрыву проволоки на выходе из i -й воло- ки σВ к напряжению волочения, возникающему в ней:

γ i =

σ В i σ вол i

Коэффициент запаса прочности для без-обрывного волочения должен быть не менее 1,5 [8].

Для определения усилия волочения необ- ходимо знать напряжение волочения и площадь сечения проволоки на выходе из i -й волоки:

P i = F i ⋅ σ вол i . (7)

Результаты расчета энергосиловых параметров процесса волочения должны удовлетворять трем основным условиям:

γi≥[γi]; Pi≤[Pi]; Wi≤[Wi], где [γi ] – допустимый запас прочности для данного типоразмера проволоки;

ов = 497.6+5.06

Рис. 3. Кривые упрочнения никеля марки НП2 при волочении Fig. 3. Hardening curves for nickel grade NP2 during drawing

Таблица 1

Зависимости упрочнения для некоторых сплавов

Table 1

Hardening dependencies for some alloys

|

Марка сплава |

σ В = f ( ε ) |

σ T(0,2) = f ( ε ) |

|

НП2 (никель) |

σ В = 497,6 + 5,0 ε |

σ 0,2 = 194,5 + 15,7 ε - 0,1 ε 2 |

|

СвА5 (алюминиевый сплав) |

σ В = 92,36 + 0,53 ε |

σ 0,2 = 61,61 + 2,67 ε- 0,01 ε 2 |

|

10 (сталь) |

σ В = 322,27 + 8,35 ε - 0,05 ε 2 |

σ 0,2 = 224,86 + 10,80 ε- 0,08 ε 2 |

|

70 (сталь) |

σ В = 1023,3 + 7,86 ε |

σ 0,2 = 661,81 + 10,71 ε |

Таблица 2

Расчет режимов волочения для получения проволоки диаметром 1,80 мм из заготовки диаметром 4,94 мм

Table 2

Calculation of drawing modes for obtaining a wire with a diameter of 1.80 mm from a billet with a diameter of 4.94 mm

|

Исходные данные |

|||||||

|

Диаметр заготовки, мм |

4,94 |

||||||

|

Диаметр готовой проволоки, мм |

1,80 |

||||||

|

Временное сопротивление разрыву заготовки, МПа |

469 |

||||||

|

Предел текучести заготовки, МПа |

174 |

||||||

|

Результаты расчета |

|||||||

|

Номер прохода |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Маршрут волочения |

4,30 |

3,70 |

3,20 |

2,80 |

2,40 |

2,10 |

1,80 |

|

Степень единичной деформации ε , % |

24,23 |

25,96 |

25,20 |

23,44 |

26,53 |

23,44 |

26,53 |

|

Суммарная степень деформации ε сум , % |

24,23 |

43,90 |

58,04 |

67,87 |

76,40 |

81,93 |

86,72 |

|

Коэффициент вытяжки µ |

1,32 |

1,35 |

1,34 |

1,31 |

1,36 |

1,31 |

1,36 |

|

Суммарная вытяжка µ сум |

7,53 |

||||||

|

Временное сопротивление разрыву σ В , МПа |

619 |

717 |

788 |

837 |

880 |

907 |

931 |

|

Предел текучести σ 0,2 , МПа |

514 |

689 |

767 |

797 |

808 |

808 |

802 |

|

Полуугол волоки α , ° |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

|

Полуугол волоки α , рад |

0,067 |

0,067 |

0,067 |

0,067 |

0,067 |

0,067 |

0,067 |

|

Коэффициент трения f |

0,05 |

0,05 |

0,05 |

0,05 |

0,05 |

0,05 |

0,05 |

|

Напряжение волочения σ вол , МПа |

188 |

354 |

415 |

413 |

483 |

426 |

484 |

|

Коэффициент запаса γ |

3,3 |

2,0 |

1,9 |

2,0 |

1,8 |

2,1 |

1,9 |

|

Площадь сечения F , мм2 |

14,51 |

10,75 |

8,04 |

6,15 |

4,52 |

3,46 |

2,54 |

|

Усилие волочения P , Н |

2730 |

3802 |

3333 |

2541 |

2185 |

1476 |

1232 |

|

Скорость волочения V , м/мин |

20 |

27 |

36 |

47 |

64 |

84 |

114 |

|

Мощность, потребляемая электродвигателями W , кВт |

0,91 |

1,71 |

2,01 |

2,00 |

2,34 |

2,06 |

2,34 |

[ Pi ] – допустимое усилие волочения по паспорту стана;

[ Wi ] – мощность двигателей, установленных на стане.

Пример расчета энергосиловых параметров волочения проволоки диаметром 1,80 мм из никеля НП2, выполненный по представленной методике, приведен в табл. 2.

Экспериментальное определение энергосиловых параметров процесса волочения проволоки в монолитных волоках

Для проведения экспериментальных исследований процесса волочения проволоки был спроектирован и изготовлен [21] лабораторный автоматизированный трехкратный прямоточный стан с системой сбора данных (рис. 4). Трехкратное исполнение стана в пол- ной мере отражает принципы многократного процесса волочения, так как есть возможность анализировать процессы на первом, последнем и промежуточном барабане.

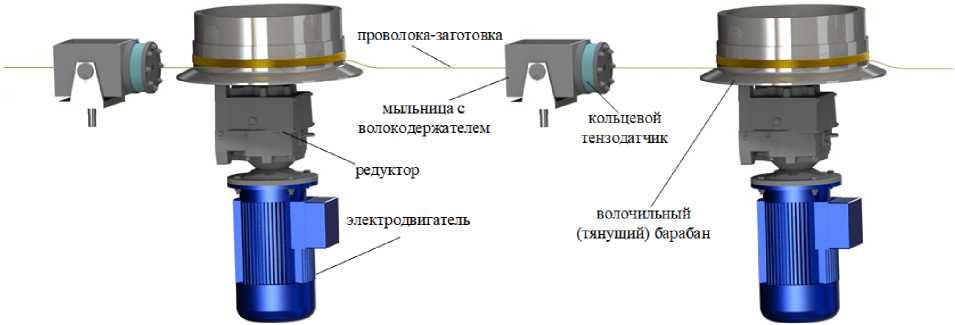

На каждом волочильном блоке располагаются измеритель натяжения, мыльница с установленной в ней волокой и тянущий барабан диаметром 400 мм (рис. 5). Поскольку стан предназначен для проведения лабораторных научно-исследовательских работ, скорость волочения была ограничена величиной 1 м/с. Для привода тянущих барабанов используются мотор-редукторы, в состав каждого из которых входит асинхронный электродвигатель мощностью 2,2 кВт и редуктор с передаточным числом 25,23. Мыльница представляет собой отсек для технологической смазки, через который проволока поступает в волоку, которая устанавливается в волоко-

Рис. 4. Лабораторный автоматизированный волочильный стан Fig. 4. Laboratory automated drawing machine

Рис. 5. Схема волочения проволоки на прямоточном лабораторном стане Fig. 5. Scheme of wire drawing on a direct-flow laboratory mill

держатель. Волока в процессе волочения давит на кольцевой тензодатчик, что позволяет измерять усилие волочения. Предельное допустимое усилие для измерения – 9800 Н. Мыльница сконструирована так, что может отклоняться по горизонтали вверх и вниз. Это позволяет проволоке на выходе из мыльницы не изгибаться при наматывании на тянущий барабан.

Скорость вращения тянущего барабана регулируется оператором в ручном или автоматическом режиме с пульта управления с учетом показаний инкрементального энкоде-ра, установленного на валу двигателя. На лицевой панели пульта располагается сенсорный монитор для отображения параметров процесса, а именно скорость волочения, усилие волочения и противонатяжения. Информация по измеряемым величинам представляется в табличном виде и в виде графиков. Помимо экрана на пульте располагаются основные кнопки и рычаги управления, а также сигнальные лампы и лампы состояний. Стан предусматривает ручной (при котором скорость волочения во все моменты времени регулируется оператором) и автоматический режим волочения. Системой автоматизации предусмотрен заправочный режим, когда волочение осуществляется на пониженной скорости. Конструкцией стана предусмотрены элементы защиты и безопасности различного рода: металлические ограждения волочильных барабанов с контактными датчиками, рычаги аварийной остановки стана на каждом волочильном блоке, кнопка аварийного торможения на лицевой панели пульта управления. Техническая реализация системы управления станом включает в себя следующее оборудование: программируемый логический контроллер и векторный преобразователь частоты производ-

Таблица 3

Расчетные и экспериментальные усилия волочения проволоки из сплава НП2

Table 3

Calculated and experimental forces of drawing wire from alloy NP2

Преобразователь частоты работает по алгоритму векторного управления и позволяет организовать систему подчиненного регулирования скорости асинхронного двигателя. Для осуществления обратной связи по контролируемой величине используется цифровой оптический энкодер, установленный на валу двигателя. Программируемый логический контроллер объединяет три двигателя с их системами управления по скорости и, учитывая все взаимовлияющие факторы, осуществляет управление по величине противона-тяжения.

Контроль за технологическим процессом осуществляется посредством специализированного программного обеспечения [34].

Для проверки адекватности результатов расчетов усилия волочения по методике, приведенной выше, и сравнения их с измеренными тензодатчиками автоматизированной системой сбора данных, которой оснащен лабораторный волочильный стан, был проведен эксперимент. Волочение проволоки с измерением усилия волочения осуществлялось по маршруту

2,80 2 6,53% > 2,40 2 > 2,w 26,53% > i,80.

Расчетные и экспериментальные результаты представлены в табл. 3.

При определении усилия волочения экспериментально значения колеблются в определенном диапазоне. Объяснить это можно тем, что в процессе волочения изменяется коэффициент трения в зависимости от шероховатости поверхности проволоки-заготовки, захвата и поступления технологической смазки в волоку. Ошибка в 5–12 %, полученная при сравнении экспериментальных и расчетных значений усилия волочения, может считаться допустимой при выполнении оценоч- ных расчетов энергосиловых параметров процесса волочения.

Заключение

Разработана методика расчета энергосиловых параметров процесса волочения в монолитных волоках на прямоточных волочильных машинах. Предложенная методика расчета усилия волочения проволоки позволяет учитывать упрочнение при холодной пластической деформации обрабатываемого сплава, параметры очага деформации при монолитном волочении, а именно степень деформации, рабочий полуугол волоки, трение на контакте «металл – волока». Определение скорости волочения осуществляется из особенностей процесса волочения на станах прямоточного типа, т. е. повышение скорости волочения от прохода к проходу осуществляется на величину коэффициента вытяжки в этом проходе. Мощность, потребляемая электродвигателями каждого тянущего барабана, определяется усилием волочения и линейной скоростью волочения в данном проходе. Экспериментальная проверка методики определения усилия волочения, проведенная на автоматизированном лабораторном волочильном стане, показала ее адекватность. Ошибка между расчетными и экспериментальными значениями усилия волочения не превышала 12 %, что допустимо при выполнении оценочных расчетов энергосиловых параметров процесса волочения проволоки.

Предложенная методика расчета энергосиловых параметров процесса волочения проволоки в монолитных волоках на станах прямоточного типа может быть полезна при анализе и корректировке действующих маршрутов волочения проволоки, оценке эффективности использования волочильных машин, при выборе и проектировании нового волочильного оборудования, разработке технологии изготовления проволоки.

Список литературы Расчетное и экспериментальное определение энергосиловых параметров при волочении проволоки в монолитных волоках

- Ресурсосбережение в метизном производстве: Теория и практика работы Белорецкого металлургического комбината: коллектив. моногр. / В. И. Зюзин, Н. А. Клековкина, В. А. Харитонов [и др.]. Магнитогорск: Магнитогор. гос. техн. ун-т им. Г.И. Носова, 2001. 163 с.

- О возможности снижения мощности, расходуемой на процесс прокатки проволоки на совмещенном прокатно-волочильном стане / А.А. Радионов, Л.В. Радионова, В.А. Харитонов, О.С. Малахов // Электротехнические системы и комплексы. 2005. № 10. С. 63–70. EDN QYKFMR

- On the direct extrusion of solder wire from 52In-48Sn alloy / S. Faizov, A. Sarafanov, I. Erdakov [et al.] // Machines. 2021. Vol. 9, no. 5. DOI: 10.3390/machines9050093

- Radionova L.V., Sarafanov A.E., Siverin O.O. Roller drawing of simple profiles from hard-toform alloys // Materials Science Forum. 2022. Vol. 1052 MSF. P. 364–369. DOI: 10.4028/p-jpaol6.

- Харитонов В.А., Таранин И.В. Холодная прокатка проволоки: история и направления развития. Магнитогорск: Магнитогор. гос. техн. ун-т им. Г.И. Носова, 2018. 124 с.

- Харитонов В.А., Усанов М.Ю. Совершенствование деформационных режимов волочения проволоки из углеродистых марок стали в монолитных и роликовых волоках. Магнитогорск: Магнитогор. гос. техн. ун-т им. Г.И. Носова, 2020. 133 с.

- Радионова Л.В., Радионов А.А. Современное состояние и перспективы развития волочильного производства стальной проволоки // Машиностроение: сетевой электронный научный журнал. 2013. Т. 1, № 1. С. 3–11.

- Харитонов В.А., Радионова Л.В. Проектирование ресурсосберегающих технологий производства высокопрочной углеродистой проволоки на основе моделирования: моногр. Магнитогорск: МГТУ, 2008. 171 с.

- Даненко В.Ф. Проектирование маршрутов волочения стальной проволоки: учеб. Пособие для студентов вузов, обучающихся по специальности «Обработка металлов давлением». Волгоград: Политехник, 2006. 92 с.

- Радионова Л.В. Исследование влияния технологических параметров на скорость деформации при высокоскоростном волочении проволоки в монолитных волоках // Вестник ЮУрГУ. Серия «Металлургия». 2022. Т. 22, № 3. С. 66–75. DOI: 10.14529/met220306.

- Бровман Т.В. Разработка новых методов расчета энергосиловых параметров волочения и прессования // Механическое оборудование металлургических заводов. 2021. № 2 (17). С. 22–27.

- Сметнева Н.Ю., Харитонов В.А. Анализ влияния технологических параметров на величину энергозатрат в процессе волочения и способы их определения в производственных условиях // Обработка сплошных и слоистых материалов. 2018. № 1 (47). С. 8–20.

- Бровман М.Я. Анализ точности формул для расчета энергосиловых параметров процесса волочения // Производство проката. 2013. № 9. С. 32–34.

- Энергетическая теория обработки металлов давлением как основа метода расчета ресурсосберегающих маршрутов волочения проволоки / Л.В. Радионова, Р.А. Лисовский, А.В. Брык, В.Д. Лезин // Вестник ЮУрГУ. Серия «Металлургия». 2020. Т. 20, № 1. С. 68–79. DOI: 10.14529/met200108.

- Сафонов Е.В. Повышение эффективности технологии производства высокоуглеродистой проволоки волочением на основе математического моделирования: специальность 05.16.05 «Обработка металлов давлением»: автореф. дис. … канд. техн. наук / Сафонов Евгений Владимирович. Магнитогорск, 2005. 15 с.

- Свидетельство о государственной регистрации программы для ЭВМ № 2022617269 Российская Федерация. Цифровая модель волочения высокоуглеродистой проволоки. № 2022616657; заявл. 18.04.2022; опубл. 19.04.2022 / Р.Р. Дема, С.П. Нефедьев, С.А. Амирова [и др.]; заявитель Общество с ограниченной ответственностью «ЗСМ «ОКТАМИКС».

- Брюханов И.Ю., Олейник Д.Г., Головизнин С.М. Математическое моделирование волочения проволоки с различными значениями полуугла волоки // Приложение математики в экономических и технических исследованиях. 2019. № 1 (9). С. 83–89.

- Березин И.М., Поляков А.П. Математическое моделирование процесса волочения прутков, полученных из титановой губки, с учетом порообразования // Известия высших учебных заведений. Цветная металлургия. 2016. № 4. С. 47–57. DOI: 10.17073/0021-3438-2016-4-47-57. EDN WJUIJL

- Радионова Л.В., Иванов В.А., Шаталов В.С. Исследование влияния величины рабочего угла монолитной волоки на напряженно-деформированное состояние проволоки в очаге деформации // Машиностроение: сетевой электронный научный журнал. 2014. Т. 2, № 2. С. 21–25.

- Компьютерное моделирование процессов обработки металлов давлением: учеб. пособие / А.А. Богатов, Д.А. Павлов, М.В. Ерпалов [и др.]; под общ. ред. А.А. Богатова. Екатеринбург: Изд-во Урал. ун-та, 2018. 248 с.

- Автоматизированный лабораторный волочильный стан / Л.В. Радионова, С.Р. Фаизов, Р.А. Лисовский, Т.А. Лисовская // Машиностроение: сетевой электронный научный журнал. 2017. Т. 5, № 2. С. 68–73. DOI: 10.24892/RIJIE/20170211. EDN ZRNJCX

- Определение энергосиловых параметров процессов обработки металлов давлением косвенным методом / А.А. Радионов, Д.Ю. Усатый, А.С. Карандаев, А.С. Сарваров. Деп. ВИНИТИ. 20.04.2000. № 1085-В00. 10 с.

- Компьютерное моделирование процесса волочения проволоки из перлитной стали с учетом микроструктурного строения / Д.В. Константинов, А.Г. Корчунов, О.П. Ширяев, М.В. Зайцева // Вестник ЮУрГУ. Серия «Металлургия». 2017. Т. 17, № 3. С. 106–114. DOI: 10.14529/met170313.

- Красильников Л.А., Лысенко А.Г. Волочильщик проволоки: учеб. пособие. М.: Металлургия; 1987. 320 с.

- Перлин И.Л., Ерманок М.З. Теория волочения. 2-е изд. М.: Металлургия, 1971. 448 с.

- Радионов А.А. Автоматизированный электропривод станов для производства стальной проволоки. Магнитогорск: Магнитогор. гос. техн. ун-т им. Г.И. Носова, 2007. 311 с.

- Радионова Л.В. Разработка технологии производства высокопрочной проволоки с повышенными пластическими свойствами из углеродистых сталей: специальность 05.16.05 «Обработка металлов давлением»: дис. … канд. техн. наук / Радионова Людмила Владимировна. Магнитогорск, 2001. 137 с.

- Маминов Г.И., Головизнин С.М. Влияние кратности маршрута на вероятность разрушения и энергоэффективность волочения стальной проволоки // Моделирование и развитие процессов ОМД. 2019. № 2 (29). С. 22–25.

- Усанов М.Ю. Совершенствование технологии изготовления углеродистой проволоки на основе повышения эффективности деформационных режимов волочения: специальность 05.16.05 «Обработка металлов давлением»: автореф. дис. … канд. техн. наук / Усанов Михаил Юрьевич. Магнитогорск, 2018. 16 с.

- Голубчик Э.М., Гулин А.Е. Исследование формирования шероховатости в совмещенном процессе подготовки поверхности высокоуглеродистых заготовок перед сухим волочением // Сталь. 2020. № 5. С. 38–40.

- New technological lubricants for steel wire drawing / V.A. Kharitonov, V.I. Zyuzin, L.V. Radionova, L.D. Rol'shchikov // Stal. 2001. No. 12. P. 49–50.

- Даненко В.Ф., Гуревич Л.М., Новиков Р.Е. Роль масштабного фактора в формировании деформированного состояния деформационной зоны при волочении стальной проволоки // Черные металлы. 2019. № 2. С. 48–55.

- Radionova L.V., Lisovskiy R.A., Svistun A.S., Erdakov I.N. Change in mechanical properties during drawing of wire from Ni 99.6 // Materials Science Forum. 2022. Vol. 1052 MSF. P. 358–363. DOI: 10.4028/p-o90yv1.

- Свидетельство о государственной регистрации программы для ЭВМ № 2020613452 Российская Федерация. Программа сбора и анализа данных процесса многократного волочения; № 2020612287; заявл. 21.02.2020; опубл. 16.03.2020 / Т.А. Лисовская. EDN ESQQKW