Расчёт скорости плавления предварительно нагретых проволок различного химического состава при дуговой сварке

Автор: Варуха Евгений Николаевич, Коробцов Александр Сергеевич, Морозкин Игорь Сергеевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 2-2 (63) т.12, 2012 года.

Бесплатный доступ

Для эмпирической формулы, позволяющей рассчитывать скорость плавления (подачи) сварочной проволоки в широком диапазоне токов, температур предварительного подогрева, диаметров и вылетов электрода при сварке в углекислом газе на токе обратной полярности, получены зависимости эмпирических коэффициентов от параметров процесса для сварочных проволок различного химического состава. Проведена сравнительная оценка точности вычислений по эмпирической формуле и по известной численной модели плавления тех же сварочных проволок. Выполнена оценка влияния увеличения вылета и температуры предварительного подогрева сварочных проволок на возможности повышения производительности их расплавления.

Сварка, плавящийся электрод, углекислый газ, обратная полярность, подогрев проволоки, эмпирическая формула, расчёт скорости плавления проволок разных марок, точность вычислений, повышение производительности расплавления проволок

Короткий адрес: https://sciup.org/14249815

IDR: 14249815 | УДК: 621.791.754

Текст научной статьи Расчёт скорости плавления предварительно нагретых проволок различного химического состава при дуговой сварке

Введение. В работе [1] получена эмпирическая формула (1), позволяющая рассчитывать скорость плавления (подачи) V предварительно нагретой сварочной проволоки Св-08Г2С, подаваемой в зону дуги при сварке в углекислом газе на токе обратной полярности.

V = {[ ( U m + U^ ) / A H - A + ( к / A H - B ) ■ I / d э ]■ I ■ exp ( - h / d э ) + ( AI + BI 2 / d э + CI h / d ^ ) } ,(1) где I , d э и h — ток сварки, диаметр и вылет проволоки; Uм — часть падения напряжения в контакте «токоподводящий наконечник — проволока», определяющая тепловой поток в сварочную проволоку, В; U ′ аэф — часть эффективного анодного падания напряжения U аэф , определяющая мощность, которая идёт на нагрев электродного металла от максимальной температуры вылета, получаемой при нагреве проходящим током, до температуры отделяющейся от электрода капли, принятой в работе [2] постоянной, В; k к — среднее удельное сопротивление капли расплавленного металла за цикл её формирования на конце вылета проволоки [2], Ом·м.

Энтальпия Δ H определяется в соответствии с уравнением:

A H = Н пл - H n + k 2 - H l , (2)

где H пл — энтальпия жидкого электродного металла при температуре плавления, кДж/кг; H L — скрытая теплота плавления, кДж/кг; k 2 — приращение энтальпии, определяемое нагревом электродного металла от температуры плавления до температуры отделяющейся от электрода капли, а также на потери тепла с поверхности капли на испарение, излучение и конвекцию, кДж/кг.

Энтальпия металла проволоки Н п , определяемая её предварительным подогревом, может быть вычислена по формуле:

Н п = с ср ■ Т п , (3)

где с ср — средняя удельная теплоёмкость электродного металла в интервале температур от 0 °С до температуры подогрева проволоки Тп , Дж/(кг°С).

Априорно величины эмпирических коэффициентов А , В , С , θ в (1) зависят от химсостава сварочной проволоки. Однако до настоящего времени они были определены только для кремнемарганцовистой проволоки марки Св-08Г2С [1].

Практический интерес к расчётам скорости плавления вызван тем, что проволока Св-06Х19Н9Т может применяться как для сварки в углекислом газе, так и в его смесях с другими защитными газами. А проволока Св-08 широко используется для сварки под кислыми флюсами (типа АН-348), когда состав расплавляемой поверхности проволоки, контактирующей в газовом пузыре с дугой, по-видимому, близок по составу расплавляемой дугой поверхности проволоки Св-08Г2С. Обоснованность такого предположения подкрепляется тем, что низкоуглеродистая проволока, проходя в газовый пузырь через расплавленный флюс, смачивается его кремниевыми и марганцевыми компонентами. Таким образом, следует ожидать, что нагрев дугой металла проволоки Св-08 будет таким же, как у проволоки Св-08Г2С, а различия в скоростях плавления этих проволок будут наблюдаться из-за различий их нагрева проходящим по вылету током, определяемых меньшим удельным сопротивлением низкоуглеродистой стали, чем у кремнемарганцовистой [3].

Поэтому целью настоящей работы явилось установление вида функциональной зависимости эмпирических коэффициентов в (1) для высоколегированной и низкоуглеродистой сварочных проволок марок Св-06Х19Н9Т и Св-08 от температуры предварительного подогрева, и определение величины коэффициентов, входящих в соответствующие функции. А также сравнение полученных эмпирических коэффициентов с коэффициентами для проволоки Св-08Г2С.

Исходные данные и методы их обработки. Для определения исследуемых в настоящей работе зависимостей в качестве исходных данных были использованы данные расчётов скоростей подачи V , полученные в работе [4] по численной модели зависимости V = f ( I , d э , h ) для сварочных проволок Св-08Г2С, Св-06Х19Н9Т и Св-08. Точность расчётных значений скоростей подачи предварительно нагретых проволок, полученных по численной модели, подтверждается экспериментальными данными работы [4].

Для обработки данных численной модели использовалась компьютерная программа Statis-tica, с помощью которой для параметров уравнения (1) были получены полиномы (4) — (9) и затем, при использовании метода наименьших квадратов, определены входящие в них коэффициенты с доверительным интервалом 0,95.

Расчёты проводились для диапазона температур подогрева сварочных проволок перед входом в токоподводящий наконечник от 20 до 600 °С. В пределах выбранного диапазона температур сварочная проволока имеет достаточную упругость для обеспечения её непрерывной и равномерной подачи через токоподводящий наконечник в процессе сварки. При большей температуре проволока теряет упругие свойства, становится пластичной и её подача через наконечник становится практически невозможной.

Расчёты проводились для токов сварки от 150 до 500 А и вылетов проволоки от 1 мм до h = h max , при котором происходит нарушение устойчивого плавления проволоки, обусловленное её нагревом проходящим током до температуры плавления [4].

Результаты исследований. Установлено, что параметры U м и c ср для проволок Св-08 и Св-06Х19Н9Т в зависимости от температуры Т п могут быть описаны полиномами второй степени (4) и (5) с величиной входящих в них коэффициентов, приведённых в табл. 1.

U m = U + и 2 Т + u з Т , с ср = c 1 + c 2Тп + c 3ТП .

Таблица 1

Величина коэффициентов, входящих в уравнения (4), (5), для проволок разных марок

|

Коэффициент |

Величина коэффициента |

||

|

Св-08 |

Св-08Г2С [1] |

Св-06Х19Н9Т |

|

|

u 1 , В |

0,3874 |

0,3016 |

0,1031 |

|

u 2 ·105, В/°С |

-20 |

-3,897 |

2,3147 |

|

u 3 ·106, В/°С2 |

-1,4101 |

-1,404 |

-0,5584 |

|

с 1 , кДж/(кг·°С) |

0,4714 |

0,4490 |

0,4549 |

|

с 2 ·104, кДж/(кг·°С2) |

1 |

2 |

2 |

|

с 3 ·107, кДж/(кг·°С3) |

1,4453 |

0 |

-1,5563 |

Используя значения коэффициентов, приведённых в табл. 1 для проволок Св-08 и Св-06Х19Н9Т, и величины физических констант, полученные по методикам работы [4] или принятые по данным работ [5, 6] (табл. 2), по (1) были определены виды полиномов (6) — (9), описывающие зависимости эмпирических коэффициентов А , В , С , θ от температуры Т п , и величины входящих в эти полиномы коэффициентов (табл. 3).

Таблица 2

Величина констант, входящих в уравнения (1), (2), для проволок разных марок

|

Константа |

Величина константы |

||

|

Св-08 |

Св-08Г2С |

Св-06Х19Н9Т |

|

|

Н пл , кДж/кг |

1367,5 |

1383,0 |

1175,8 |

|

Н L , кДж/кг |

270,4 |

283,3 |

|

|

U' аэф , В |

4,67 |

4,73 |

|

|

k к ·106, Ом·м |

4,69 |

5,0 |

|

|

k 2 , кДж/кг |

858,3 |

858,0 |

928,2 |

Таблица 3

Величина коэффициентов, входящих в уравнения (6) — (9), для проволок разных марок и разных диапазонов температур их подогрева

|

Коэффициент |

Величина коэффициента для диапазона температур подогрева проволоки |

|||||

|

Св-08 |

Св-08Г2С [1] |

Св-06Х19Н9Т |

||||

|

0—450 °С |

450—600 °С |

0—450 °С |

450—600 °С |

0—450 °С |

450—600 °С |

|

|

n 1 ·106, кг/(А·с) |

2,417 |

1,763 |

2,400 |

1,934 |

2,509 |

2,330 |

|

n 2 ·1010, кг/(А·с·°C) |

4,000 |

1,800 |

6,100 |

1,510 |

9,000 |

1,300 |

|

n 3 ·1013, кг/(А·с·°C2) |

-2,074 |

0 |

-2,700 |

0 |

0 |

0 |

|

n 4 ·1012, кгм/(А2·с) |

1,843 |

1,995 |

2,204 |

|||

|

n 5 ·1015, кгм/(А2·с·°C) |

1,600 |

1,400 |

1,400 |

|||

|

n 6 ·1013, кгм/(А2·с) |

5,518 |

6,450 |

8,1018 |

|||

|

n 7 ·1016, кгм/(А2·с·°C) |

5,600 |

4,180 |

4,000 |

|||

|

n 8 |

0,765 |

0,465 |

0,284 |

|||

|

n 9 ·103 |

2,000 |

1,260 |

0,200 |

|||

A = n + nT + ПзТ,(6)

B = n4 + nT,(7)

C = n6 + П7Тп ,

9 = n8 + П9Тп .(9)

Причём между эмпирическими коэффициентами А , В , С , θ и температурой T п существуют функциональные связи, так как величина соответствующих коэффициентов множественной корреляции была во всех случаях больше 0,9999.

Как следует из формул (7) — (9) и данных табл. 3, эмпирические коэффициенты В , С , θ для всех проволок имеют монотонную линейную зависимость от температуры T п во всём диапазоне температур подогрева. В отличие от этого, зависимости эмпирического коэффициента А имеют точку перелома графика функции при температуре T п = 450 °С, когда параметр U м становится равным нулю [1].

При этом для всех проволок зависимость коэффициента А в диапазоне температур подогрева T п от 450 до 600 °С описывается линейным полиномом, а для проволок Св-08 и Св-08Г2С в диапазоне температур подогрева от 0 до 450 °С она наилучшим образом описывается квадратичным полиномом. Исключение составляет проволока Св-06Х19Н9Т, для которой коэффициент А в диапазоне температур подогрева от 0 до 450 °С также имеет линейную зависимость от T п , но с другим углом наклона графика функции, чем в диапазоне от 450 до 600 °С.

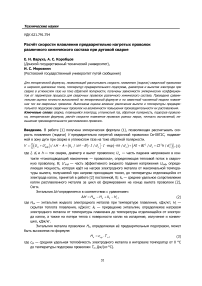

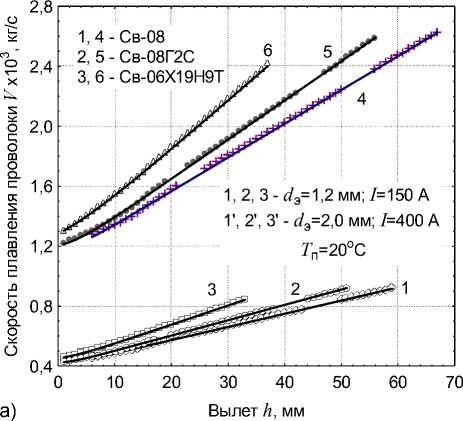

Используя установленные в настоящей работе зависимости, по (1) были проведены расчёты скорости плавления исследованных сварочных проволок, отдельные результаты которых представлены на рис. 1, а , б . Наблюдается высокая сходимость расчётных данных с величинами, полученными по численной модели V = f ( I , d э , h ). В самом общем случае при вылетах проволоки h ≥ 6 мм их расхождение не превышает ± 1,5 %. Сварка на меньших вылетах практически не применятся, т. к. при этом возможно перебрасывание дуги на токоподводящий наконечник и его оплавление.

Рис. 1. Зависимости скоростей плавления проволоки от вылета: а — для различных диаметров проволок и токов сварки; б — температуры предварительного подогрева

Для рассмотренных сварочных проволок зависимость скорости их плавления от величины вылета в пределах его изменения от 10 мм до h max практически линейная, рис. 1, а , б . При меньших вылетах линейность нарушается. Причём чем больше удельное сопротивление металла проволоки, тем при меньших вылетах наступает нарушение линейности.

Проволокам с большим удельным сопротивлением соответствуют большие скорости плавления при одних и тех же вылетах, рис. 1, а , что обусловлено большим их нагревом проходящим током.

Полученные расчётные данные позволяют также провести сравнение эффективности предварительного подогрева и увеличения вылета проволоки на повышение производительности (скорости) её расплавления при постоянной величине тока сварки. Как следует из анализа всего комплекса расчётных данных и в полной мере иллюстрируется графиками на рис. 1, б, максимальная производительность расплавления проволоки наблюдается при h = hmax .

Этому условию с достаточной степенью точности соответствуют крайние верхние точки на кривых 1—3 и 1'—3' на рис. 1, б . При этом величина максимальной производительности расплавления для каждой конкретной проволоки есть величина постоянная и не зависит от температуры T п , что подтверждается данными работы [4]. Однако с ростом T п величина вылета h max , на котором достигается максимальная производительность расплавления, смещается в область меньших значений.

Предварительный подогрев проволоки сужает диапазон варьирования производительностью её расплавления. Например, в отсутствие нагрева проволоки при изменениях вылета от 10 мм до h max , но неизменной величине тока сварки, возможно увеличение скорости плавления для проволоки Св-08 примерно на 90 %, для Св-08Г2С — на 80 % и для Св-06Х19Н9Т — на 51 %. А при предварительном нагреве проволок до 600°С для тех же условий возможное увеличение скорости их плавления примерно составляет: для Св-08 — 48 %, для Св-08Г2С — 45 %, для Св-06Х19Н9Т — 20 %. Очевидно, что при уменьшении температуры предварительного подогрева проволоки диапазон варьирования производительностью её расплавления увеличивается.

Таким образом, при неизменном токе сварки регулирование производительности расплавления за счёт изменения вылета ненагретой проволоки имеет определённые преимущества над регулированием за счёт предварительного подогрева сварочной проволоки. Однако сварка на увеличенных вылетах затрудняется тем, что осложняется позиционирование конца проволоки над местом сварки и наблюдается повышенный расход защитного газа через сопло, располагающееся на значительном расстоянии от поверхности изделия. Избавиться от этих недостатков возможно, если осуществлять токоподвод к проволоке через наконечник, расположенный внутри ствола горелки, а на конце ствола установить изолированный направляющий наконечник, который вместе с соплом горелки будет располагаться на обычном для сварки расстоянии до поверхности изделия.

Пока единственным видимым преимуществом сварки с предварительного подогрева проволоки над сваркой с увеличенным вылетом является то, что процесс можно вести на обычных вылетах. Но наиболее приемлемая схема реализации предварительного подогрева проволоки при сварке предусматривает усложнение конструкции сварочной горелки за счёт размещения в ней двух разнесённых токоподводящих наконечников, между которыми осуществляется подогрев проволоки от отдельного дополнительного источника питания, что, в свою очередь, удорожает процесс сварки.

Учитывая указанные особенности, тем не менее можно отметить, что оба способа повышения производительности расплавления сварочной проволоки являются альтернативными и выбор в пользу одного из них будет определяться технологическими условиями производства, в которых на первый план будут выходить преимущества конкретного способа.

Выводы. Для известного эмпирического уравнения получены зависимости его эмпирических коэффициентов от температуры предварительного подогрева для сварочных проволок Св-08 и Св-06Х19Н9Т, позволяющие рассчитывать скорости их плавления с точностью, практически равной точности их вычисления по верифицированной численной модели плавления проволоки при сварке в углекислом газе на токе обратной полярности.

Диапазоны регулирования производительности расплавления ненагретых сварочных проволок Св-08, Св-08Г2С и Св-06Х19Н9Т за счёт увеличения вылета проволоки шире диапазонов, получаемых за счёт предварительного подогрева тех же проволок.

Список литературы Расчёт скорости плавления предварительно нагретых проволок различного химического состава при дуговой сварке

- Варуха, Е. Н. Расчёт скорости плавления предварительно нагретого электрода при сварке в углекислом газе/Е. Н. Варуха//Сварочное производство. -2012. -№ 2. -С. 15-19.

- Варуха, Е. Н. Моделирование процесса нагрева и плавления электрода при механизированной сварке/Е. Н. Варуха, Р. Я. Докторский. -Ростов-на-Дону: Ростов. ин-т с.-х. машиностр., 1988. -33 с.

- Физические свойства сталей и сплавов, применяемых в энергетике. Справочник/под ред. Б. Е. Неймарк. -Москва; Ленинград: Энергия, 1967. -471 с.

- Варуха, Е. Н. Нагрев и плавление электрода при дуговой механизированной сварке: дис. … д-ра техн. наук: 05.03.06. -Ростов-на-Дону, 1998. -294 с.

- Сварка и свариваемые материалы. В 3 томах. Том 1. Свариваемость материалов. Справ. изд./под ред. Э. Л. Макарова. -Москва: Металлургия, 1991. -528 с.

- Походня, И. К. Теплосодержание капель электродного металла при дуговой сварке в защитных газах/И. К. Походня, А. М. Суптель//Автоматическая сварка. -1967. -№ 2. -С. 13-18.