Распределение деформаций при волочении металла в смещенных парах роликов

Автор: Баричко Борис Владимирович, Выдрин Александр Владимирович, Яковлева Ксения Юрьевна, Баричко Владимир Сергеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 4 т.14, 2014 года.

Бесплатный доступ

Представлены результаты экспериментального исследования влияния соотношения деформаций в парах роликов на уширение металла при волочении проволоки прямоугольного сечения. Проведенные ранее исследования показали, что стабильность свободного размера прямоугольного профиля при прочих равных условиях определяется соотношением величины деформации металла в парах роликов, причем наименьшие отклонения этого размера были зафиксированы при максимальной величине уширения металла во второй паре роликов. При этом суммарная величина относительного обжатия металла, обеспечивающая при заданном значении величины деформации в первой паре роликов максимальное уширение металла во второй паре роликов, во всех случаях волочения проволоки из стали 65Г остается постоянной. Целью исследования была проверка соблюдения указанной закономерности при роликовом волочении других материалов, в качестве которых были выбраны медь М1 и титановый сплав ВТ1-00. Для исследований использовали волоку с роликами диаметром 170 мм. Методика проведения исследования заключалась в том, что при фиксированных значениях величины обжатия заготовки в первой паре роликов, с определенным шагом изменяли величину обжатия металла во второй паре роликов. На каждом шаге эксперимента фиксировали размер стороны готового прямоугольного сечения металла, формируемый свободным течением металла во второй паре роликов. Каждый опыт повторяли пятикратно, результаты усредняли. По полученным точкам строили кривые зависимости уширения металла во второй паре роликов от величины относительного обжатия в этой паре роликов для различных значений относительного обжатия в первой паре роликов. В результате исследований показано, что максимум величины уширения металла во второй паре роликов наблюдается при определенной суммарной величине обжатия, характерной для конкретного материала, подвергаемого деформации волочением. Обнаруженная закономерность распределения деформаций в волоке со смещенными парами роликов может быть использована при проектировании режимов изготовления металлоизделий в виде прутков, проволоки и труб различного сечения.

Волочение, роликовая волока, обжатие, уширение, усилие, напряжение волочения, сопротивление металла пластической деформации

Короткий адрес: https://sciup.org/147156900

IDR: 147156900 | УДК: 621.778.1

Текст научной статьи Распределение деформаций при волочении металла в смещенных парах роликов

Волоки со смещенными по оси волочения парами горизонтальных и вертикальных роликов первоначально использовали для производства проволоки круглого сечения, преимущественно при калибровке катанки перед волочением в монолитных волоках [1]. Опыт проектирования технологий роликового волочения показал возможность применения волок со смещенными парами роликов при производстве металлоизделий фасонного поперечного сечения [2, 3].

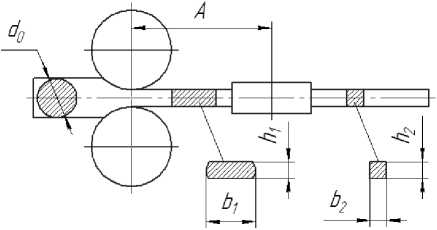

При разработке технологических режимов роликового волочения по схеме, изображенной на рис. 1, важным является вопрос соотношения величины деформации металла в парах роликов. При этом критериями оптимальности соотношения деформаций могут выступать минимальная величина усилия волочения, точность размеров сечения металла или его устойчивость в промежутке между очагами деформации [4, 5].

Проведенные ранее на стали 65Г исследования позволили сделать вывод о том, что стабильность свободного размера получаемого прямоугольного профиля при прочих равных условиях определяется соотношением величины деформации металла в парах роликов, причем наименьшие отклонения размера h 2 были зафиксированы при максимальной величине уширения металла во второй паре роликов [5, 6].

Рис. 1. Схема процесса волочения в смещенных парах роликов

Другим важным результатом исследований явилось выявление следующей закономерности: при увеличении величины относительного обжатия металла в первой паре роликов (ε1 = Δ h 1/ d 0) максимум величины относительного уширения во второй паре роликов (β2 = Δ h 2/ h 1) наблюдали при меньших значениях величины относительного обжатия во второй паре роликов (ε2 = Δ b 2/ b 1). При этом суммарная величина относительного обжатия металла (εΣ = ε1 + ε2), обеспечивающая при заданном значении величины ε1 максимальное уширение металла во второй паре роликов, во всех случаях волочения проволоки из стали 65Г оставалась постоянной.

Целью данного исследования была проверка соблюдения указанной закономерности при роликовом волочении по схеме, изображенной на рис. 1, проволоки из других материалов.

В качестве материалов для исследования были выбраны медь М1, титановый сплав ВТ1-00 и сталь 65Г (для повторной проверки и сравнения). Исходные материалы в виде проволоки диаметром ( d 0) 5,0 – 0,02 мм предварительно были подвергнуты отжигу по режимам, выбранным с учетом особенностей каждого из перечисленных материалов.

Для исследований использовали однократный волочильный стан с вертикально установленным барабаном, имеющим диаметр 650 мм. Роликовая волока типа ВР-2/2.180 [2]. Диаметр бочки ролика – 170 мм. Величина радиального биения роликов не превышала 0,02 мм. Расстояние между парами роликов А = 80 мм. Измерение размеров сечения проволоки проводили ручным инструментальным микрометром МК 0-25.

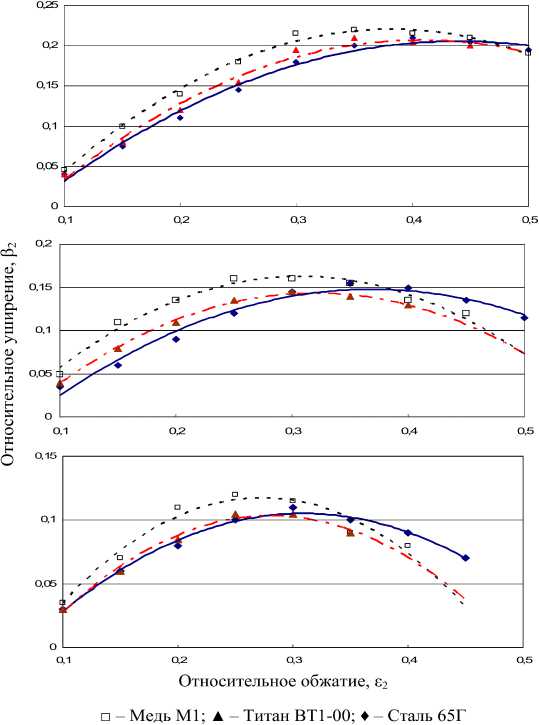

Методика проведения исследования заключалась в следующем. При фиксированных значениях величины обжатия заготовки в первой паре роликов (ε1), с определенным шагом изменяли величину обжатия металла во второй паре роликов. На каждом шаге эксперимента фиксировали величину размера h 2, замеры которого проводили на отрезке профиля длиной 1500 мм, т. е. превышающем длину периметра рабочего инструмента, через каждые 100 мм. Каждый опыт повторяли пять раз, полученные результаты усреднялись. По полученным точкам были построены соответствующие кривые изменения величины уширения металла во второй паре роликов β2 от величины относительного обжатия во второй паре роликов ε2 при различных значениях величины относительного обжатия в первой паре роликов ε1. Упомянутые кривые для условий эксперимента приведены на рис. 2.

Из практики деформирования металла вращающимся инструментом известно, что увеличе-

а)

б)

в)

Рис. 2. Зависимость относительного уширения β 2 от относительного обжатия ε 2 для второй пары роликов при величине относительного обжатия в первой паре роликов: ε 1 = 0,20 (а); ε 1 = 0,25 (б); ε 1 = 0,30 (в)

ние обжатия ведет к увеличению уширения. Это, в частности, показывает зависимость, полученная для плющения проволоки в роликовой волоке [7]:

0,549 - 0,94-^^ln d 0

σ S 0 h 1

где o 0 - заднее напряжение (подпор); a S 0 - предел текучести металла в недеформированном состоянии. Поэтому увеличение обжатия во второй паре роликов будет способствовать уширению полосы. С другой стороны, при деформации металла в роликовой волоке увеличение обжатия сопряжено с повышением величины тянущего усилия, что снижает тенденцию металла к уширению. Соответственно, при малых обжатиях в роликовой волоке, когда тянущее усилие невелико, преобладающее влияние на характер формоизменения металла оказывает обжатие, и в облаcти относительно малых обжатий увеличение величины обжатия способствует увеличению величины уширения.

При этом по мере увеличения величины обжатия инстенсивность увеличения уширения падает в результате увеличения тянущего усилия. При достижении определенной величины тянущего усилия и последующего его увеличения уширение с ростом обжатия уменьшается, что и объясняет наличие максимума на кривых зависимости уширения от обжатия во второй паре роликов.

Увеличение относительного обжатия в первой паре роликов возможно только в случае увеличения тянущего усилия. Тянущее усилие для первой пары роликов является усилием противонатяжения для второй пары роликов. Поскольку усилие про-тивонатяжения способствует уменьшению уширения, что следует в том числе и из зависимости (1), увеличение обжатия в первой паре роликов способствует уменьшению уширения во второй паре роликов.

Заметное влияние на величину уширения оказывает коэффициент трения. Однако при волочении для исследуемых металлов его величина отличается незначительно. По данным работы [8], при волочении высокоуглеродистых сталей коэффициент трения равен 0,05–0,08, при волочении меди и сплавов на ее основе – 0,06–0,08, при волочении титана и его сплавов – 0,1. Поэтому разница в характере зависимости уширения от обжатия во второй паре роликов, скорее всего, объясняется разницей в интенсивности упрочнения стали 65Г, меди М1 и титанового сплава ВТ1-00. Как было отмечено выше, увеличение переднего напряжения (а1) способствует уменьшению уширения. Естественно, что чем мягче металл, тем он при прочих равных условиях будет стремиться больше утягиваться с увеличением o1. Поэтому более корректно считать, что уширение зависит от соотношения o1/oS (где aS - сопротивление металла пластической деформации). Но процесс уширения наблюдается на протяжении всего очага деформации, следовательно необходимо рассматривать влияние на величину уширения параметра o1/oSC (где aSС -усредненное по длине очага деформации сопротивление металла пластической деформации). Очевидно, что чем больше инстенсивность упрочнения металла, тем величина o1/oSC будет больше, а величина уширения – меньше.

Необходимо отметить, что последующие исследования процесса волочения металла в роликовой волоке со смещенными парами роликов показали наличие описанной выше закономерности изменения величины уширения металла при волочении прволоки из меди М1 по схеме «круг – овал – овал». Это позволяет предположить, что полученные результаты исследования могут быть распространены на процесс волочения металла в калибрах, что значительно расширяет возможность их практического использования, например при волочении прутков, проволоки и труб круглого или фасонного сечения.

Полученные результаты исследований позволяют сделать ряд выводов:

-

1. Во всех случаях роликового волочения наблюдали наличие экстремумов кривых изменения величины относительного уширения металла β 2 при увеличении относительного обжатия во второй паре роликов. Это говорит о том, что при волочении всех исследованных материалов с обжатием металла в первой паре роликов в диапазоне ε1 от 0,2 до 0,3 во второй паре роликов наблюдается наличие отрицательной динамики развития величины относительного уширения.

-

2. Увеличение величины относительного обжатия в первой паре роликов ε1 в диапазоне значений от 0,2 до 0,3 вызывает уменьшение величины относительного уширения металла β 2 во второй паре роликовв диапазоне значений от 0,22 до 0,12.

-

3. Суммарная величина относительного обжатия металла (ε Σ ), обеспечивающая при заданном значении величины ε1 максимальное уширение металла во второй паре роликов, составила:

-

– для стали 65Г – 0,6;

-

– для титанового сплава ВТ1-00 – 0,55;

-

– для меди М1 – 0,52.

-

4. Обнаруженная авторами закономерность распределения деформаций для схемы волочения металла в волоке со смещенными парами роликов может быть использована при проектировании режимов изготовления металлоизделий в виде прутков, проволоки и труб различного сечения.

Список литературы Распределение деформаций при волочении металла в смещенных парах роликов

- Красавин, Б.Н. Использование роликовых волок за рубежом/Б.Н. Красавин, М.И. Бояршинов, М.Г. Поляков. -М: ЦНИИЧЕРМЕТ. -Сер. 9, информ. 2. -1971. -27 с.

- Баричко, Б.В. Основы технологических процессов ОМД: конспект лекций/Б.В. Баричко, Ф.С. Дубинский, В.И. Крайнов. -Челябинск: Изд-во ЮУрГУ, 2008. -131 с.

- Штер, А.А. Получение проволоки и фасонных профилей из сплавов на основе титана в роликовых волоках/А.А. Штер, Ю.Н. Попов, Б.В. Баричко//Обработка сплошных и слоистых материалов: межвуз. сб. науч. тр. Магнитогорск: МГТУ, 1999. -С. 88-92.

- Оптимальное распределение деформации при волочении в двух неприводных калибрах/Б.Х. Шлиомензон, А.К. Григорьев, В.Я. Спирин и др.//Цветные металлы. -1985. -№ 7. -С. 80-82.

- Баричко, Б.В. Оптимальные соотношения обжатий при волочении прямоугольных профилей в смещенных парах роликов/Б.В. Баричко; ЮУрГУ. -Челябинск, 1999. -11 с., ил. 4, библиогр. 5 назв. -Деп. в ВИНИТИ 11.03.99, № 732.

- Выдрин, А.В. Разработка рациональных режимов деформации металлов в роликовых волоках с использованием методов моделирования/А.В. Выдрин, Б.В. Баричко, В.С. Баричко//Труды VI конгресса прокатчиков. -М.: ОАО «Чермет¬информация», 2005. -С. 475-480.

- Дукмасов, В.Г. Математическая модель формоизменения в очаге деформации при плющении в роликовой волоке/В.Г. Дукмасов, А.В. Выдрин, Б.В. Баричко//Метизное производство в XXI веке: межвуз. сб. науч. тр. -Магнитогорск: МГТУ, 2001. -С. 54-59.

- Грудев, А.П. Трение и смазки при обработке металлов давлением/А.П. Грудев, Ю.В. Зильберг, В.Т. Тилик. -М.: Металлургия, 1982. -312 с.