Распределение хрома и молибдена в диффузионном слое стали 35Х2Н3 при совместном термодиффузионном насыщении

Автор: Шабурова Наталия Александровна, Шабурова Юлия Дмитриевна, Пашкеев Игорь Юльевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 2 т.22, 2022 года.

Бесплатный доступ

Известные способы химико-термической обработки конструкционных деталей, таких как цементация, азотирование, технологии диффузионной металлизации, позволяют получить уникальную комбинацию свойств поверхности и сердцевины изделия. Положительный опыт использования способов многоэлементного диффузионного насыщения открывает перспективы для разработки способов комплексного насыщения. В статье описаны особенности термодиффузионного насыщения стали 35Х2Н3 хромом и молибденом при температуре 1000 °С. Приводится методика анализа полученного покрытия, основанная на возможностях рентгеноспектрального микроанализа (РСМ) диффузионного слоя на поперечных микрошлифах полученных образцов. Контроль элементного состава диффузионного слоя проводили на универсальном сканирующем (растровом) электронном микроскопе JEOL JSM-6460 LV. Исследование микроструктуры осуществлялось на оптическом металлографическом микроскопе Axio Observer D1.m. Рентгенофазовый анализ проводился на диффрактометре Rigaku Ultima IV. Измерение твердости проводилось на микротвердомере FM-800 при нагрузке 100 г. Получены данные о качественном и количественном распределении хрома и молибдена в поверхностном слое стали. Показано, что формирующееся термодиффузионное покрытие состоит преимущественно из твёрдого раствора замещения на основе Cr-Fe-Mo с ОЦК-решеткой и карбидов хрома и молибдена. Глубина внешнего покрытия на образце составила порядка 20 мкм, глубина диффузионного слоя в основном металле - порядка 25 мкм. Отмечено отсутствие обезуглероженного участка в поверхностном слое основного металла. Определены средние коэффициенты диффузии хрома и молибдена: в α-фазе хрома DCr = 6,6•10-15 м2/с и DMo = 4,35•10-16 м2/с соответственно; в γ-фазе железа DCr = 2,95•10-15 м2/с, DMo = 2,48•10-16 м2/с соответственно. Микротвердость внешнего поверхностного слоя составила 1400-1980 HV, диффузионного слоя в основном металле - 1000-600 HV, основного металла - порядка 540-510 HV.

Термодиффузионное хромирование, коэффициенты диффузии хрома и молибдена, строение диффузионного слоя, методика анализа

Короткий адрес: https://sciup.org/147237475

IDR: 147237475 | УДК: 669.268.6

Текст научной статьи Распределение хрома и молибдена в диффузионном слое стали 35Х2Н3 при совместном термодиффузионном насыщении

Эффективным и экономичным способом повышения износостойкости, коррозионной стойкости, сопротивления усталостному разрушению поверхностей деталей из конструкционных сталей является использование химико-термической обработки [1–4] и термодиффузионного хромирования в частности [5–10]. Однако зачастую такая обработка приводит к формированию у поверхности ферритного слоя с низкой твердостью. Вариантом решения этой проблемы может стать технология комплексного насыщения поверхности несколькими элементами. Известны, например, способы последовательного насыщения штамповых сталей углеродом и хромом [11–13]. Другие авторы рекомендуют использовать борохромирование [14–16]. Кроме бора известны эксперименты по использованию в хромировании добавок кремния, вольфрама, ванадия, алюминия, никеля [17–21]. Образующиеся при этом сложные по составу многофазные покрытия придают изделиям уникальные технологически свойства.

Применение добавок молибдена в хромировании является малоизученным, но перспективным направлением. Так, например, в случае электролитического хромирования [22–24] при содержании молибдена в сплаве 0,5–0,8 мас. % микротвердость покрытия на 15–20 % выше, чем в случае хромирования без добавок. Повышение концентрации молибдена до 1,0–1,5 мас. % снижает микротвердость покрытия до значений хромированного. Хромовое покрытие, содержащее 0,5 мас. % молибдена, имеет показатели по характеристикам износа в 2,5 раза лучше, чем чисто хромированное покрытие.

В работе приводятся результаты исследований совместного термодиффузионного насыщения поверхности конструкционной стали молибденом и хромом. Определено строение и состав покрытия и его механические характеристики.

1. Материал и методика исследования

Совместное насыщение хромом и молибденом образцов стали 35Х2Н3 размером 10 x 20 x 30 мм проводилось в порошковой смеси: 42 мас. % электролитического рафинированного хрома ЭРХ-1 (диаметр частиц не более 150 мкм), 5 мас. % порошка молибдена (диаметр частиц не более 150 мкм), 50 мас. % оксида алюминия (плавленый корунд, размер частиц 0,5–2,0 мм) и 3 мас. % хлористого аммония. Химический состав стали и компонентов насыщающей смеси приведен в табл. 1, 2.

Компоненты насыщающей смеси перед использованием тщательно перемешивались в вибромельнице и загружались в металлический контейнер. Туда же помещались исследуемые стальные образцы и утрамбовывались.

Таблица 1

Table 1

Химический состав стали 35Х2Н3, мас. %

Chemical composition of steel X35CrNi2-3, wt. %

|

С |

Cr |

Ni |

V |

Si |

P |

S |

Mo |

Fe |

|

0,35 |

1,35 |

3,35 |

0,15 |

0,52 |

0,025 |

0,030 |

0,56 |

Ост. |

Таблица 2

Химический состав компонентов смеси, мас. %

Table 2

The chemical composition of the components of the mixture, wt. %

|

Компонент смеси |

Mo |

Al |

Si |

V |

Cr |

Mn |

Fe |

C |

|

Хром ЭРХ-1* |

— |

0,006 |

0,01 |

— |

99,95 |

— |

0,008 |

0,008 |

|

Порошок молибдена |

99,99 |

— |

— |

— |

— |

— |

— |

— |

* Дополнительно примеси, мас. %: O – 0,005; N – 0,005; S – 0,002; Ni – 0,005; Cu – 0,003.

Затем контейнер герметизировался и устанавливался в камерную печь. Насыщение проводилось при температуре 1000 °С в течение 24 ч. Отсчет времени выдержки начинается с момента достижения в рабочем пространстве печи заданной температуры насыщения. По окончании времени выдержки печь отключалась и контейнер охлаждался вместе с печью. Детали находились в контейнере до полного его охлаждения до комнатной температуры.

Для исследования структуры и свойств покрытий изготавливались поперечные шлифы. Дополнительно проводилась сошлифовка поверхности на глубину покрытия 10 мкм (продольные шлифы).

Исследование состава слоя проводили на электронном микроскопе JEOL JSM-6460 LV, оснащенном приставкой Oxford Instruments для проведения качественного и количественного микроанализа.

Исследование микроструктуры проводилось на оптическом металлографическом микроскопе Axio Observer D1.m. Травление микрошлифов – в 4%-ном растворе азотной кислоты в этиловом спирте.

Рентгенофазовый анализ проводился на диффрактометре Rigaku Ultima IV в альфа-излучении железного анода.

Измерение микротвердости проводилось на микротвердомере FM-800 при нагрузке 50 г.

2. Результаты и их обсуждение

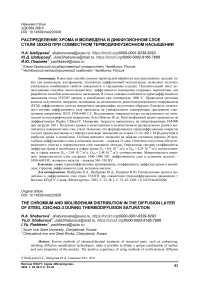

На рис. 1 показана микроструктура образца на поперечном шлифе. Видно, что вблизи поверхности насыщения имеется внешнее покрытие с четкой границей раздела с под-

Рис. 1. Диффузионное покрытие после травления

Fig. 1. Microstructure of the diffusion coating after etching

ложкой. На внешнем покрытии толщиной 15–20 мкм, при травлении в растворе ниталя структура не проявляется. Однако в нем при наблюдении в оптическом микроскопе можно отметить две отличающиеся по цвету области. Примыкающая к подложке и имеющая равномерную толщину 15 мкм – более светлая область (область 1 на рис. 1); над ней достаточно неоднородная по размеру более темная (область 2 на рис. 1) с видимым размером порядка 10 мкм. Под внешним покрытием отчетливо видна слаботравящаяся область осно-вого металла толщиной порядка 20 мкм (область 3 на рис. 1), распространяющаяся по границам первичных аустенитных зерен. Преимущественная диффузия хрома по гра- ницам зерен при хромировании отмечена в работе [12], а также в нашем исследовании о совместном насыщении поверхности стали хромом и ванидием [21]. Слабый эффект травления этой области объясняется повышенным содержанием в ней хрома.

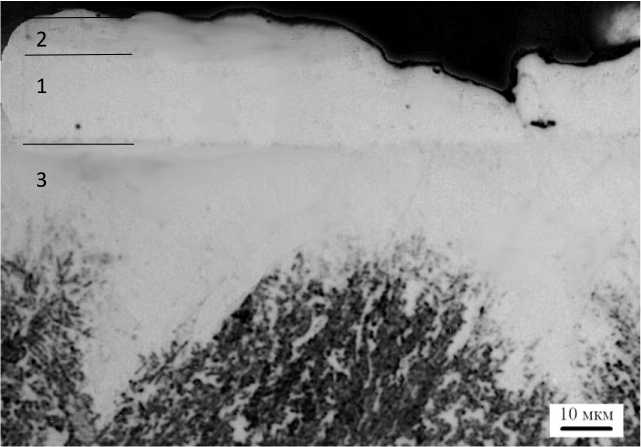

На рис. 2 показан участок анализа распределения элементов насыщения (хрома и молибдена) в поверхностном слое исследуемого образца. Сканирование химического состава диффузионного покрытия на поперечном шлифе проводилось вдоль линии перпендикулярной поверхности образца. Точки анализа химического состава отмечены на рис. 2, результаты анализа – в табл. 3. На рис. 3 показан график распределения хрома и молибдена

1 Электронное изображение 1

ЗОмкт

Рис. 2. Точки анализа химического состава в диффузионном слое Fig. 2. Points of analysis of the chemical composition in the diffusion layer

Таблица 3

Количественное содержание основных элементов в поверхностном слое, мас. %

Table 3

Quantitative content of the main elements in the surface layer, wt. %

|

Спектр |

Cr |

Fe |

Ni |

Mo |

|

1 |

100 |

– |

– |

– |

|

2 |

79,26 |

20,15 |

– |

0,29 |

|

3 |

68,37 |

30,04 |

– |

1,06 |

|

4 |

63,71 |

34,93 |

– |

1,17 |

|

5 |

6,90 |

88.00 |

4,10 |

0,60 |

|

6 |

4,13 |

90,98 |

3,11 |

0,89 |

|

7 |

2,77 |

92,73 |

3,41 |

0,57 |

|

8 |

1,84 |

93,97 |

3,23 |

0,60 |

|

9 |

1,32 |

94,49 |

2,96 |

0,75 |

|

10 |

1,50 |

94,67 |

2,67 |

0,51 |

|

11 |

1,44 |

94,19 |

2,90 |

0,88 |

|

12 |

1,26 |

94,36 |

3,03 |

0,78 |

|

13 |

1,43 |

94,34 |

3,26 |

0,52 |

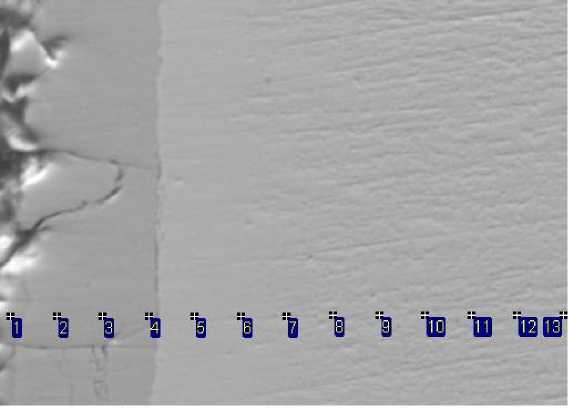

Рис. 3. Распределение хрома и молибдена в поверхностном слое стали после диффузионного насыщения в течении 24 ч при 1000 °С Fig. 3. Distribution of chromium and molybdenum in the surface layer of steel after diffusion saturation during 24 h at 1000 °С

по толщине диффузионного слоя. Согласно данным табл. 3 и рис. 2, 3, на исследованном участке внешнее покрытие имеет толщину порядка 18 мкм. Видно, что на наружной поверхности концентрация хрома максимальна и составляет 100 %. Далее по мере приближения к подложке концентрация хрома снижается до 64,8 мас. %. Вблизи видимой границы раздела наблюдается резкое снижение содержания хрома до 8,6 мас. %. Глубина диффузионного слоя в основном металле составляет порядка 30–35 мкм. Именно на такой глубине наблюдается марочное содержание хрома. В отличие от хрома, распределение молибдена имеет нелинейный характер с явным максимумом во внешнем покрытии на расстоянии порядка 5 мкм от основного металла. Таким образом, визуальное отличие слоев внешнего диффузионного покрытия связано с соотношением в них хрома и молибдена: наружный слой внешнего покрытия толщиной не менее 5 мкм содержит практически чистый хром; в остальной части покрытия (18–20 мкм) следует ожидать раствор на основе хрома.

Согласно теории химико-термической обработки [7, 8, 11–13], формирование диффузионного слоя происходит путем адсорб- ции на поверхности детали атомов хрома и молибдена и формирования на их основе слоя с постоянно высокой концентрацией этих компонентов. Дальнейшее формирование диффузионного слоя происходит за счет адсорбции атомов хрома, молибдена и железа из газовой насыщающей фазы на поверхность насыщаемого металла. Анализ диаграмм состояния показывает, что молибден и хром образуют друг с другом неограниченные твердые растворы [25]. В то же время, оба эти элемента ограниченно растворяются в γ-фазе железа. Максимальная растворимость для молибдена составляет около 5 мас. %, для хрома – 13 мас. % [26]. Растворимость молибдена в α-фазе железа достигает 13 мас. %, в то время как хром в α-железе растворяется неограниченно [26].

Распределение элементов (см. рис. 3) показывает, что внешнее покрытие формируется на основе кристаллической решетки хрома (до точки 4, см. рис. 2). По мере приближения к основному металлу (от точки 4 и глубже) количество железа начинает преобладать, этот элемент является основой для формирования слоя. Ввиду того, что хром не имеет полиморфных превращений, а железо и молибден неограниченно в нем растворяются, то в основной толщине внешнего покрытия преобладает твердый раствор этих элементов. На взаимодействие элементов на участке внешнего покрытия с преобладающим содержанием железа оказывают влияние его полиморфные превращения. При температуре насыщения 1000 °С этот участок покрытия имеет γ-полиморфную модификацию железа и, соответственно, ограниченную растворимость как хрома, так и молибдена. Именно поэтому вблизи границы раздела с основным металлом наблюдается резкое снижение концентрации этих элементов.

В табл. 4 показаны значения коэффициентов диффузии хрома и молибдена в α-фазе хрома и γ-фазе железа, рассчитанные по методике, основанной на втором законе Фика [27] и предложенной в работе [10]. Видно, что средний коэффициент диффузии молибдена в α-фазе (на участке EF) и γ-фазе (участок FJ) имеют близкие значения. Можно ожидать, что наличие и вид второго насыщающего компонента будет оказывать влияние на диффузионную способность хрома. Согласно данным работы [10], при однокомпонентном насыщении хромом коэффициент диффузии этого элемента в α-фазе составляет 3,7·10–14 м2/с, а в γ-фазе – 1,2·10–15 м2/с. В присутствии ванадия коэффициент диффузии хрома в α- и γ-фазах составляет 1,6·10–16 м2/с и 4,5·10–15 м2/с соответственно [21]. Расчеты, проведенные в настоящей работе, показывают, что в присутствии молибдена коэффициент диффузии хрома в α-фазе 6,6·10–15 м2/с; в γ-фазе – 2,95·10–15 м2/с (см. табл. 4). Таким образом, присутствие второго насыщающего элемента (ванадия или молибдена) наиболее существенно влияет на коэффициент диффузии хрома в α-фазе (снижая его на 1–2 порядка по сравнению со значениями этого показателя для однокомпонентной диффузии хрома) и в 2,5–3,5 раза по- вышает диффузионную способность хрома в γ-фазе.

Известно, что железо и сталь являются положительным электродом [28], поэтому в процессе термодиффузионного насыщения за счет разности потенциалов, возникающих между поверхностным хром-молибденовым покрытием и основным металлом образца, можно ожидать возникновение потока электронов, направленного от насыщаемой поверхности к основному металлу. Этот поток может оказывать влияние на диффузионные процессы насыщения. Согласно измерениям, проведенным авторами, величина термоЭДС пары Fe–Mo при 1000 °С составляет 16,3 мВ.

Характер распределения молибдена в диффузионном слое исследуемой стали так же, как и ванадия в работах [21, 24], имеет экстремум. Но, если в случае насыщения ванадием появление максимума можно было объяснить различием в коэффициентах диффузии ванадия в α- и γ-фазах, то в данном случае появление пика концентрации молибдена вблизи поверхности основного металла можно объяснить ограниченной растворимостью молибдена в γ-железе, благодаря чему при температуре насыщения происходит скопление ионов молибдена на границе раздела α- и γ-фаз и медленная (по сравнению с хромом) диффузия этого элемента от границы раздела в основной металл. Этот результат хорошо согласуется с разработанной В.И. Архаровым классификацией возможных сочетаний диффузантов [19], согласно которой ближе к насыщаемому металлу располагается соединение того диффузанта, который обладает большей диффузионной подвижностью, и распределение быстро диффундирующего диффузанта имеет экстремальный характер.

Ранее многочисленными экспериментами было показано, что на наружной поверхности хромированного покрытия ввиду наличия уг-

Таблица 4

Результаты расчета коэффициентов диффузии хрома и молибдена в а- и у-фазах

Table 4

Results of calculation of the diffusion coefficients of chromium and molybdenum in the a and у phases

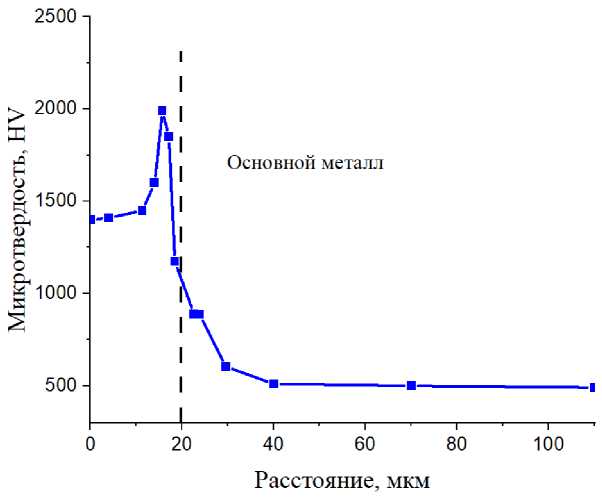

На рис. 5 показано распределение твердости в поверхностном слое хромированного об- разца. Максимум твёрдости (порядка 2000 HV) наблюдается на внешнем участке покрытия. В поверхностном слое основного металла на глубине 20 мкм твердость снижается с 1000 до 500 HV. Эти значения твердости соизмеримы с результатами, полученными при совместном насыщении этой же стали хромом и ванадием – 1600 HV [21], но выше, чем в случае чистого хромирования. Так, по данным [8], для стали с содержанием углерода 0,4 мас. % твёрдость хромированного слоя составляет 1700 HV, для стали с 0,35 мас. % углерода – 1369 HV [21].

Следует отметить отсутствие в поверхностном слое обезуглероженного участка с пониженной твердостью; такие участки обычно

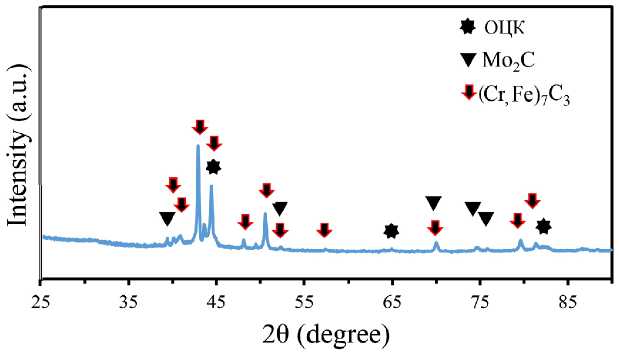

Рис. 4. Рентгенограмма поверхности образца на глубине 10 мкм Fig. 4. X-ray pattern of the sample surface at a depth of 10 µm

Рис. 5. Твердость поверхностного слоя образца Fig. 5. Hardness of the surface layer of the sample

возникают при обычных режимах хромирования [6, 8, 9, 29].

Заключение

По результатам проведенного анализа можно сделать следующие выводы.

-

1. Совместное диффузионное насыщение поверхности стали 35Х2Н3 молибденом и хромом приводит к формированию на поверхности металла внешнего диффузионного слоя, состоящего из градиентного по составу твердого раствора замещения Cr–Fe–Mo с ОЦК-решеткой и карбидов молибдена и хрома.

-

2. Средние коэффициенты диффузии хрома и молибдена в α -фазе хрома составили D Cr =6,6·10–15 м2/с и D Mo =4,35·10–16 м2/с соответственно; в γ-фазе железа – D Cr = 2,95·10–15 м2/с; D Mo = 2,48·10–16 м2/с соответственно.

-

3. Присутствие второго насыщающего элемента наиболее существенно влияет на коэффициент диффузии хрома в α-фазе и слабо влияет на диффузионную способность хрома в γ -фазе.

-

4. Для хрома отмечено достаточно равномерное снижение концентрации от наружной поверхности в глубь основного металла, для молибдена – наблюдается экстремум концентрации вблизи поверхности основного металла.

-

5. Толщина диффузионного слоя на образце составляет порядка 35 мкм.

-

6. В поверхностном слое основного металла отсутствует обезуглероженный слой.

-

7. Микротвердость внешнего поверхностного слоя составила 1400–1990 HV, диффузионного слоя в основном металле 600–1000 HV, основного металла порядка 540–510 HV.

Список литературы Распределение хрома и молибдена в диффузионном слое стали 35Х2Н3 при совместном термодиффузионном насыщении

- Лахтин Ю.М. Химико-термическая обработка металлов. М.: Металлургия, 1985. 256 с.

- Попов А.А. Теоретические основы химико-термической обработки стали. М.: Металлург-издат, 1962. 120 с.

- Химико-термическая обработка металлов и сплавов: справ. / Г.В. Борисенок, Л.А. Васильев, Л.Г. Ворошнин и др. М.: Металлургия, 1981. 424 с.

- Шатинский В.Ф., Нестеренко А.И. Защитные диффузионные покрытия. Киев: Наукова Думка, 1988. 272 с.

- Samuel R.L., Lockington N.A. // Metal Treatment and Drop Forging. 1951. No. 18. P. 354–359.

- Околович Г.А., Ларещева О.С. Хромирование поршневых колец // Ползуновский альманах. 2003. № 4. С. 118–120.

- Ляхович Л.С. Химико-термическая обработка металлов и сплавов. М.: Металлургия, 1981. 424 с.

- Дубинин Г.Н. Диффузионное хромирование сплавов. М.: Машиностроение, 1964. 450 с.

- Применение метода неконтактной вакуумдиффузионной металлизации в промышленности / Г.М. Бородулин, Е.П. Пономаренко, В.Г. Касьяненко и др. // Защитные покрытия на металлах. Вып. 2. 1968. С. 134–138.

- Шабурова Ю.Д., Шабурова Н.А., Пашкеев И.Ю. Исследование распределения хрома в диффузионном слое при хромировании стали 35Х2Н3 // Вестник ЮУрГУ. Серия «Металлургия». 2022. Т. 22, № 1. С. 24–32. DOI: 10.14529/met220103

- Минкевич А.Н. Химико-термическая обработка стали. М.: Машгиз, 1950. 433 с.

- Минкевич А.Н. Химико-термическая обработка металлов и сплавов. М.: Машиностроение, 1965. 493 с.

- Юодис А.П., Геллер Ю.А. Химико-термическая обработка сталей и сплавов. Минск, 1971. 90 с.

- Влияние параметров борохромирования на структуру стали и физико-механические свойства / А.М. Гурьев, С.Г. Иванов, Б.Д. Лыгденов и др. // Ползуновский вестник. 2007. № 3. С. 28–34.

- Галынская Н.А. Особенности технологии получения комплексных диффузионных покрытий на основе бора и хрома // Перспективы развития поверхностного и объемного упрочнения сплавов: сб. науч. тр. / под. ред. Л.Г. Ворошнина. Минск: БНТУ, 2004. С. 48–52.

- Микроструктура стали после борохромирования с микродуговым нагревом / Ю.М. Домбровский, Л.В. Давидян, А.Г. Черняк, В.И. Лысенко // Молодой исследователь Дона. 2017. № 4 (7). С. 29–31.

- Дубинин Г.Н., Корицкий В.Г., Веселовский И.М. Диффузия хрома, ванадия и марганца в поверхностные слои стали из газовой среды // Журнал технической физики. 1953. Т. 23, вып. 10. С. 1751–1760.

- Прогрессивные методы химико-термической обработки / под. ред. Г.Н. Дубинина, Я.Д. Когана. М.: Машиностроение, 1979. 184 с.

- Многокомпонентные диффузионные покрытия / Л.С. Ляхович, Л.Г. Ворошнин, Г.Г. Панич, Э.Д. Щербаков. Минск: Наука и техника, 1974. 288 с.

- Процессы взаимной диффузии в сплавах / И.Б. Боровский, К.П. Гуров, И.Д. Марчукова, Ю.Э. Угасте. М.: Наука, 1973. 360 с.

- Шабурова Ю.Д., Шабурова Н.А., Пашкеев И.Ю. Распределение хрома и ванадия в диффузионном слое стали 35Х2Н3 при совместном термодиффузионном насыщении // Вестник ЮУрГУ. Серия «Металлургия». 2022. Т. 22, № 1. С. 13–23. DOI: 10.14529/met220102

- Шлугер М.А., Ток Л.Д. Новые электролиты для покрытий хромом и его сплавами // Журнал Всесоюзного химического общества им. Д.И. Менделеева. 1988. Т. 32, № 3. С. 297–305.

- Дорогань Т.Е., Герасименко Д.В. Покрытия сплавами хрома с молибденом и вольфрамом для повышения износостойкости узлов машин // Вісн. Дніпропетр. нац. ун-ту залізн. трансп. ім. акад. В. Лазаряна. 2007. Вип. 14. С. 229–231.

- Бутуханов В.А. Комбинированное упрочнение углеродистой инструментальной стали диффузионным хромованадированием и термоциклической обработкой: дис. … канд. техн. наук. Новосибирск: ВСГУТУ, 2018. 151 с.

- Диаграммы состояния двойных металлических систем: справ.: в 3 т. / под общ. ред. Н.П. Лякишева. М.: Машиностроение, 1997. Т. 2. 1024 с.

- Кубашевски О. Диаграммы состояния двойных систем на основе железа: пер. с англ. / под ред. Л.А. Петровой. М.: Металлургия, 1985. 184 с.

- Физическое металловедение / Я.С. Уманский, Б.Н. Финкельштейн, М.Е. Блантер и др. М.: Металлургиздат, 1955. 724 с.

- Рогельберг И.Л., Бейлин В.М. Сплавы для термопар: справ. М.: Металлургия, 1983. 360 с.

- Руденький С.Г. Вакуумно-активированное хромирование стали 20 в нанокристаллическом порошке // ФІП ФИП PSE. 2012. Т. 10, № 1. С. 29–35.