Расширение функциональных возможностей существующего парка бункеров и кузовов транспортных средств на насыпных грузах

Автор: Горюшинский В.С., Кожевников В.А., Губарев М.П.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 3 т.9, 2007 года.

Бесплатный доступ

Рассмотрено новое устройство для обеспечения бесперебойной работы бункеров и кузовов транс- портных средств.

Короткий адрес: https://sciup.org/148198010

IDR: 148198010 | УДК: 621.86

Текст научной статьи Расширение функциональных возможностей существующего парка бункеров и кузовов транспортных средств на насыпных грузах

Самарский государственный университет путей сообщения

Рассмотрено новое устройство для обеспечения бесперебойной работы бункеров и кузовов транспортных средств.

Хранение насыпных грузов, в бункерах и других емкостях сопряжено с перебоями ис- течения содержимого и уменьшения вследствие этого их полезного объема. Это происходит изза образования сводов, объем, и количество которых, зависит от таких факторов как конструкция емкости, количества влаги, фракционного состава и угла естественного откоса насыпного груза и т.п., а так же такие факторы как вместимость бункера, сроки хранения и транспортноскладские операции с содержимым емкости.

Решение проблемы выпуска насыпных грузов не только создаст условия для бесперебойной работы емкостей, но и снизит фи-зиические нагрузки на обслуживающий персонал, повысит качество груза и долговечность конструкции.

Применение стационарных и мобильных сводоразрушителей, оснащенных отлоняемым рабочим органом, с помощью которого происходит очистка внутренней поверхности емкостей, позволяет предотвратить образование

Рис. 1. Лабораторный образец ПСОУ сводов, а значит поддерживать постоянную готовность емкости к работе, в независимости от характеристик груза.

Установка стационарных сводоразруши-телейочистителей должна производится в местах постоянного образования сводов, а их мобильных вариантов через небольшие промежутки времени, в местах незначительного сводообразования.

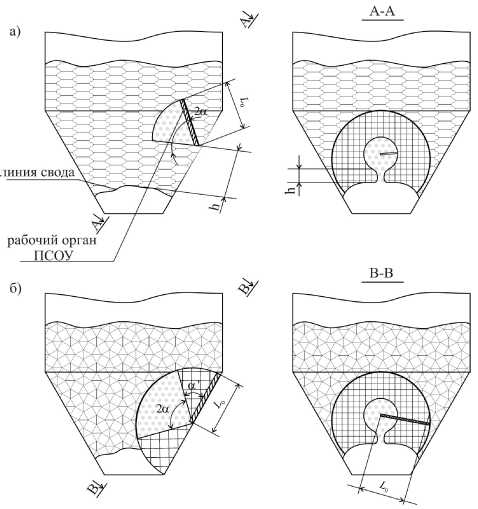

Схема переносного сводообрушающего устройства (ПСОУ) представлена на рис. 1. В стенке бункера 2 изготавливается технологическое отверстие, в котором закрепляется гильза 3. В полости гильзы расположен полый вал 4, который при своем вращении позволяет рабочему органу 1 постепенно отклоняться в сторону стенки и производить обрушение свода. Полый вал получает вращение от электродвигателя 6 через редуктор 5.

Процесс выпуска слежавшегося груза из бункера при использовании ПСОУ состоит из трех этапов.

Первый этап. Принудительное разрыхление слежавшегося материала рабочим органом ПСОУ длиной L0 при отклонении на угол б в зоне некоторого объема VI . расположенного над сводом (рис. 2,а). Здесь вследствие разуплотнения груза, наблюдается рост его давления, приводящий совместно с давлением, создаваемым самим рабочим органом при отклонении к разрушению перемычки груза высотой h располагаемой между рабочим органом и линией свода. Через образованное таким образом на месте перемычки отверстие из объема VI высыпается весь груз.

Второй этап. Принудительная выгрузка слежавшегося груза из зоны объемом VII (рис. 2,б), расположенной с внешней сторо-

Рис. 2. Этапы выгрузки слежавшегося груза из бункера с использованем ПСОУ: а – первый этап выгрузки; б – второй и третий этапы

- VI; - VII; - VIII ны объема VI путем послойного срезания груза рабочим органом, отклоняющимся на угол α ' до соприкосновения со стенкой бункера.

Третий этап. После соприкосновения рабочих органов со стеной емкости самопроизвольная выгрузка объема груза VIII (рис. 2,б), располагаемого с внешней стороны границы объема VII , являющегося для объема VIII основной удаляемой опорой. Третий этап может начаться и раньше, пока рабочие органы и не достигли внутренней поверхности стенки емкости.

Из выше сказанного следует, что энергозатраты сопровождают только первые два этапа выгрузки, когда работает ПСОУ

Как показали эксперименты второй этап выгрузки является самым энергоемким. Для определения значения энергозатрат необходимо определить силы, действующие на рабочий орган при взаимодействии с хранимым в бункере грузом. На данном этапе процесса выгрузки взаимодействие рабочего органа ПСОУ с грузом подобно взаимодействию клиновидного рабочего органа строительной машины с грунтом.

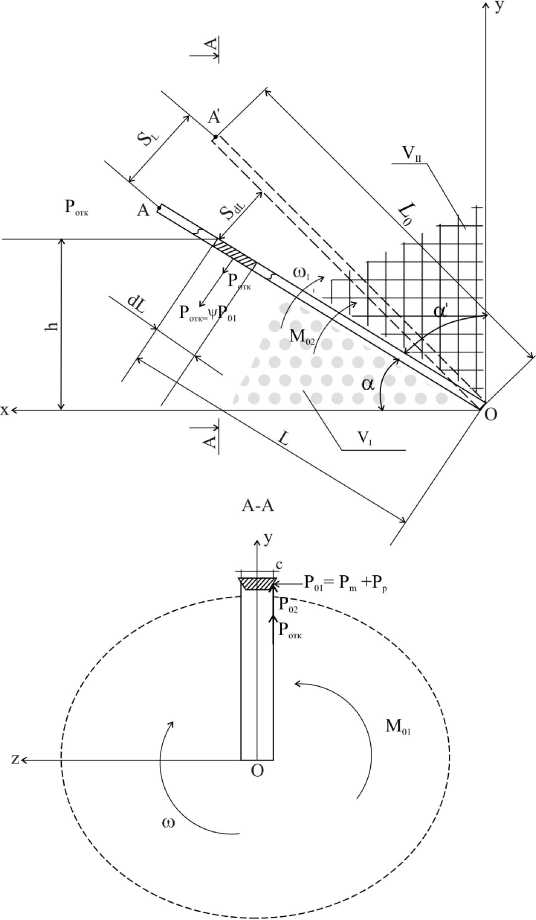

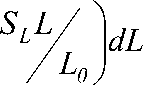

Геометрические параметры рабочего органа ПСОУ представлены на рис. 3, 4. Длина режущей кромки соответствует длине ра- бочего органа L0, угол заострения в, задний угол и, передний угол г, угол резания д=в+и и толщина условной стружки SL равная отклонению рабочего органа в сторону стенки бункера за один оборот, м.

Известна формула, используемая в настоящее время для определения касательной составляющей силы сопротивления при резании грунта

P oi = Р р + Р т + Р пр , (1) где Pр – сопротивление трению от перемещения рабочего органа по грунту, Н; Рт – сопротивление резанию, Н; Рпр – сопротивление призмы волочения, Н.

Применительно к нашим условиям формула касательной составляющей сопротивления срезанию слоя слежавшегося груза в бункере имеет вид

Р 01 = Р т + Р р = p N + ИД , (2) где Pт – в отличие от (1), сопротивление трению от перемещения рабочего органа рабочего органа по грузу, Н; N – давление рабочего органа на материал, Па; м – коэффициент трения отвала по грунту; k – удельное сопротивление резанию, Па.

В полученной формуле отсутствует составляющая сопротивления призмы волочения, что подтверждено наблюдениями в ходе эксперимента.

В установившемся процессе резания нормальная составляющая ее силы связана с касательной коэффициентом ш , зависящим от режима работы, угла резания и затупления режущей кромки

Р 02 = ^ Р о1 . (3)

Для выполнения работы по удалению слежавшегося материала из объема VII необходимо приложить к каждому рабочему органу длиной L0 , крутящий момент М01 (для преодоления каждой из составляющих силы Р01 ) и изгибающий момент М02 (для преодоления силы P02 ). Указанные моменты создаются при вращении и отклонении рабочего органа соответственно.

При углублении рабочего органа ОА (рис. 3) в крайней точке А за один оборот на величину SL и занятии им положения ОАґ , углубление элементарного участка рабочего органа длиной dL , расположенного на расстоянии L от точки О будет составлять

Рис. 3. Схема действия сил на рабочий орган ПСОУ при различных объемах VII груза

S dL =

Усилие резания dPР, возникающее на длине элементарного участка dL согласно (4) и крутящий момент dМР составят dPр

(

= k

V

dM р = dPph. (6)

Проинтегрировав (6) по длине рабочего органа от 0 до L0 , определим момент силы резания, действующей на весь рабочий орган

М р

= kSL

L o sin a

V 3 7

Сопротивление от трения между элементарным участком грани рабочего органа шириной с и грузом, возникающая изза действия

Рис. 4. Взаимодействие рабочего органа

силы dРотк принудительного отклонения рабочего органа направленная на преодоление давления слежавшегося груза, составит dPm = И • dPomk = ИРс • dL , (8) где р = ^aT + ^П — давление на лобовую грань рабочего органа, определяемое, как векторная сумму нормальных уn и касательных уф напряжений груза, возникающих на глубине расположения рабочего органа в бункере, Па

Крутящий момент, создаваемый силой dPт на элементарном участке рабочего органа dMm = dPmh . (9)

Проинтегрировав (9) по всей длине рабочего органа от 0 до L0 , найдем момент Мт , действующий на весь рабочий орган

Mm = И Рс

L0 sin α

Для преодоления крутящего момента

М01=Мр+Мт необходима мощность

N oi = ( М р + M m ) ^ , (11)

где ω – угловая скорость вращения рабочего органа, с1;

С учетом (7) и (10) формула (11) примет вид

Noi = Losina'VkSL/3 + ЦрСД)ю. (12)

Энергозатраты на развитие мощности N01 за элементарный момент времени dt составят

dW01 = N01dt. (13)

0,065 0,13 0,195 0,26

A - ОТРУБИ; X - МЕЛ □ - МЯСОКОСТНАЯ МУКА;

КООРДИНАТЫ ТЕХНОЛОГИЧЕСКИХ ОТВЕРСТИЙ: -----(Ом; +0,47м)*2;

— (Ом; +0,47м)*3 (ПСОУ звеньевого типа);

— — (Ом; +0,47м)*4

dP 02 = V dP p + dP m ) = V k I

SL

L /r 1 + « Pc

/ L 0 )

• dL . (18)

dM02 = dP02L. (19)

Проинтегрировав (19) по всей длине рабочего органа от 0 до L0 с учетом (5) и (8), получим изгибающий момент, действующий на весь рабочий орган

M 02 = L ^ kSL/ 3 + «”/2 ) . (20)

Мощность, затрачиваемая на создание М02 момента с учетом (20) составит

N 02 = M02 to i = L0 V^ L/ g + « 2 l to i .(21)

Энергозатраты на развитие мощности в течение элементарного момента времени dt

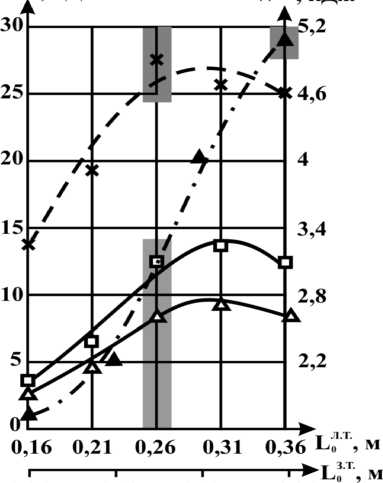

Рис. 5. Зависимости энергозатрат на выпуск материалов из бункера рабочими органами ПСОУ от их длины

dW02 = N02dt. (22)

Подставив (12), (14) и (17) в (13), а так же (21) и (14) в (22) и, проинтегрировав сумму двух полученных выражений по α' , получим энергозатраты в течение всего времени разрыхления объема VII

( 2 kL

Угол отклонения рабочего органа в процес-

W II = L 0 na' cos a'

' L +

се работы связан с угловой скоростью ω 1 от-

клонения относительно точки О выражением

V

)

dt = da/

ω1 ,

где dα ' – угол отклонения рабочего органа

за время dt , рад.

Время одного оборота рабочего органа τ:

τ

ω.

Рабочий орган ОА в крайней точке А за один оборот рабочего органа углубится на величину SL и займет положение ОАґ. При этом угол его отклонения составит величину SL/L0

S L

L0

= to 1Т

Подставив (15) в (16) и, сделав некоторые преобразования, получим соотношение

между угловыми скоростями ω и ω1 ω S to = „

1 2πL0

Сила dP02 , возникающая на длине элемен-

.

тарного участка dL и изгибающий момент dМ02 ,

возникающий при отклонении рабочего органа

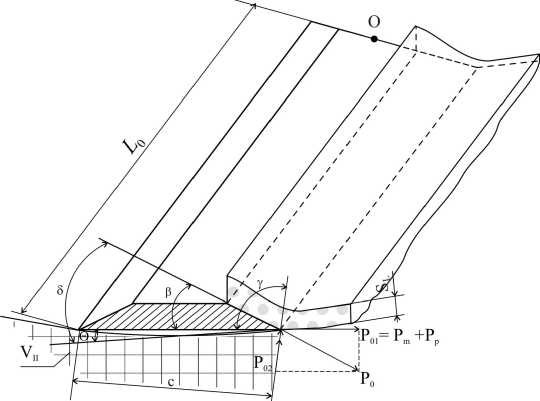

Были проведены исследования влияния длины рабочих органов ПСОУ на энергозатратность процесса выгрузки. Характер полученных зависимостей сходен с характером изменения объемов пространств, охватываемых рабочими органами.

Изменение длины в интервале 0,16…0,31м сопровождалось увеличением потребляемой энергии при выпуске из бункера отрубей с 2,6 кДж до 9,1 кДж и мясокостной муки с 3,75 кДж до 13,91 кДж соответственно (рис. 5).

В интервале длины рабочих органов 0,31…0,36м происходило незначительное снижение энергозатрат до 7,83 кДж и 12,44 кДж для отрубей и мясокостной муки соответственно.

Рост значений энергозатрат при выгрузки из бункера мела происходил с 13,85 кДж до 27,08 кДж и остановился при значении длины рабочих органов 0,26м. Дальнейшее увеличение длины привело к снижению энер-

|

гоемкости выпуска до 25,18 кДж ввиду уменьшения объема охватываемого ими пространства и, как следствие, уменьшения совершаемой работы. Представленные зависимости энергозатрат соответствуют координатам рас- |

положения технологических отверстий, обеспечивающим полное опорожнение емкостей. Выделенными зонами на графиках обозначены длины рабочих органов обеспечивающие эффективную разгрузку бункера. |

EXPANSION OF FUNCTIONALITIES OF EXISTING PARK OF BUNKERS AND BODIES OF VEHICLES ON BULK CARGOES

Samara State University of Means of Communication

The new device for maintenance of troublefree work of bunkers and bodies of vehicles is considered.