Расширение технологических возможностей процесса осадки в подкладных кольцах посредством изменения условий контактного трения

Автор: Смирных Антон Валерьевич, Стругов Сергей Сергеевич, Иванов Василий Александрович, Таркаленко Мария Дмитриевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.18, 2018 года.

Бесплатный доступ

Проведено исследование пластического течения материала в процессе осадки в подкладных кольцах при изменении условий контактного трения посредством различных видов смазки в рамках расширения технологических возможностей процесса для реализации возможности изготовления более широкой номенклатуры поковок. Исследована зависимость формоизменения при комбинированном трении образцов для увеличения степени выдавливания ступицы и снижения величины бочкообразности для снижения нормы расхода и возможности снижения величины припуска на ковку. Установлено, что при увеличении коэффициента контактного трения посредством нанесения смазки на торец кольца и снижении значения трения в полости инструмента увеличивается степень выдавливания ступицы. Определено, что увеличение контактного трения на поверхности кольца снижает скорость роста диаметра критической поверхности и способствует более благоприятному заполнению ступицы поковки, тем самым увеличивая технологические возможности операции. Проведение экспериментальных исследований проводилось на свинцовых образцах. В качестве смазки использовалось мыло, мел, солидол. Суть эксперимента заключалась в увеличении коэффициента трения посредством нанесения фрикционной смазки на верхний торец подкладного кольца и нанесении антифрикционного материала во внутреннюю полость кольца. Наиболее приемлемые результаты получила комбинация смазок «мел - мыло», которая позволила увеличить величину ступицы поковки на 10,8 %. Безусловно, что применение мыла в условиях горячей обработки металлов невозможно, однако данный эксперимент был проведен с целью изучения возможности расширения технологических возможностей процессов ковки. Также данная технология применима для процессов как листовой, так и объемной штамповки. Помимо применения смазки предлагается использование процессов селективной лазерной наплавки антифрикционных материалов. Данный метод позволяет уже управлять величиной контактного трения непосредственно для горячих процессов штамповки и ковки.

Осадка в подкладных кольцах, комбинированное трение, ковка

Короткий адрес: https://sciup.org/147157139

IDR: 147157139 | УДК: 621.731.21 | DOI: 10.14529/met180210

Текст научной статьи Расширение технологических возможностей процесса осадки в подкладных кольцах посредством изменения условий контактного трения

Современное машиностроение требует от металлообработки постоянного совершенствования технологических параметров операции для снижения себестоимости продукции. Процессы свободной ковки и горячей объемной штамповки на данный момент в достаточно затруднительном положении касательно инноваций и новых процессов [1].

На машиностроительных и металлообрабатывающих предприятиях, занимающихся горячими процессами, достаточно низкий процент использования материала. Безусловно, классические процессы ковки требуют назначения значительных припусков и напусков [2]. Однако при помощи новых технологий, как например лазерная наплавка, есть возможность регулировать условия контактного трения, тем самым изменять схему пла- стической деформации и расширять технологические возможности процессов [3–8].

Однако высокая стоимость работ по наплавке и консервативный взгляд руководства предприятий мешает распространению инновационных технологий. Поэтому в рамках настоящей статьи предлагается метод изменения контактного трения посредством различных видов смазки. Рассмотрение данного метода предлагается на примере процесса осадки в подкладных кольцах [9].

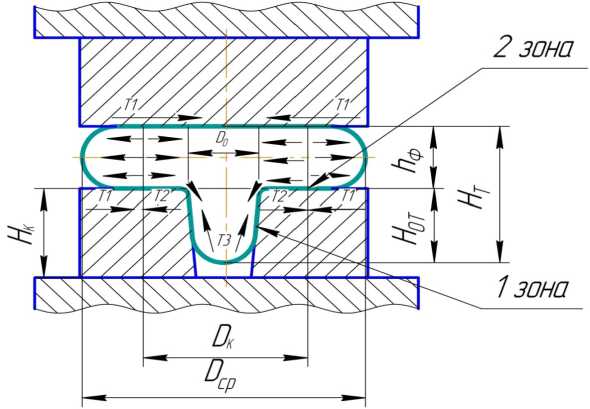

Принципиальная схема процесса осадки в подкладном кольце представлена на рис. 1. Данная операция позволяет получать поковки с одно- или двусторонними ступицами [10]. Так отковывают некоторые типы прокатных валков, короткие кулачковые валы, поковки шестерён, фланцев и дисков со ступицами, когда размеры последних имеют небольшую

Рис. 1. Схема течения металла при осадке в подкладных кольцах

величину по сравнению с габаритными размерами поковки.

При осадке в кольцах схема течения металла характеризуется двусторонним течением: средние слои металла текут вовнутрь заготовки, образуя отростки. Для облегчения затекания металла в настоящей статье предложено использовать смазку на поверхности отверстий кольца, периферийные – в радиальном направлении, вызывая увеличение диаметра фланца (см. рис. 1). Между этими двумя потоками находится поверхность раздела или так называемая критическая поверхность. Положение критической поверхности, а следовательно, и характер течения металла в процессе осадки непрерывно изменяется. Установлено, что положение этой поверхности и формоизменение заготовки зависит:

– от соотношения начальных размеров за-H готовки 0 ;

D 0

– соотношения диаметра заготовки и диаметра отверстия в кольце;

-

– сил трения на контактных поверхностях Т ;

Н о — h ф

-

- степени деформации Е =-----— к рас-

- Н0

сматриваемому моменту осадки.

В общем случае при осадке в подкладных кольцах можно выделить три стадии.

Первая стадия характеризуется уменьшением общей высоты поковки hT . Это означает, что затекание металла в отростки меньше, нежели осадка исходной заготовки, а диаметр критической поверхности меньше диаметра отверстия в кольце. Постепенно вследствие увеличения диаметра фланца Dф и уменьшения его высоты возрастают силы контактного трения и сопротивления течению металла в диаметральном направлении, что вызывает увеличение Dкр и объёма металла, смещаемого в полость кольца.

Рассмотрен вариант нанесения абразивного материала на поверхность кольца для увеличения силы контактного трения, что позволяет увеличить объём металла, смещаемого в отростки. Наступает момент, когда D кр = d 0 и высота поковки h T некоторое время остаётся неизменной, хотя высота фланца h ф уменьшается (вторая стадия).

При дальнейшей осадке происходит увеличение диаметра критической поверхности ( D кр > d о ) и высота поковки h T начинает возрастать за счёт затекания в полость кольца металла из фланца (третья стадия). Интенсивность возрастания высоты поковки hT увеличивается по мере роста степени деформации.

Таким образом, при осадке в подкладных кольцах с изменением контактного трения имеет место сложный и неравномерный характер течения металла на различных стадиях процесса. На первой стадии осадки металл в основном течёт из центральных областей к периферии. Необходимо уменьшить течение металла к периферии за счет увеличения контактного трения. На третьей стадии наблюдается течение металла в противоположном на- правлении – из периферийных частей заготовки в отверстия колец. Для облегчения затекания металла предложено нанесение смазки на поверхность отверстия кольца.

Методы

Осаженные образцы были получены в ходе проведения эксперимента по исследованию процесса осадки в подкладных кольцах с изменением условий контактного трения. Эксперимент проводился на гидравлической установке ВЖМ-2М усилием 16,5 тс. Фотография приведена на рис. 2. Выбор данного пресса обусловлен возможностью регулировки скорости, а также удобством рабочей зоны.

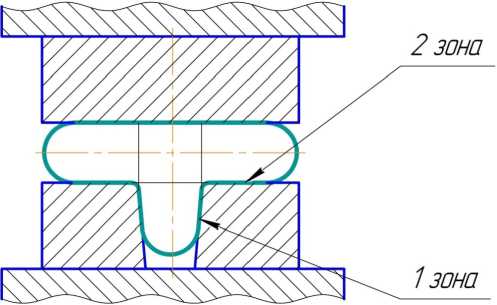

В качестве материала для исследования процесса использован круг 020x40, материал -свинец марки С2С ГОСТ 3778–98. Выбор данного материала обусловлен аналогичной со сталью схемой течения материала в полости кольца, а также низким значением предела текучести, что позволяет проводить эксперимент на установке ВЖМ-2М. Эксперимент проводили с использованием комплекта подкладных колец и плоского бойка. Схема процесса представлена на рис. 3.

Перед штамповкой в подкладном кольце необходимо провести предварительную осадку заготовки (табл. 1).

Варьирование контактного трения на границах переходов осуществляется за счет попеременного нанесения абразивных или смазывающих материалов на поверхность подкладного кольца, материалы и их коэффициенты трения приведены в табл. 2 [11].

Нанесение покрытий осуществляется попарно (табл. 3) на разные зоны подкладного кольца. Схема с зонами трения приведена на рис. 3.

Рис. 2. Гидравлический пресс ВЖМ-2М

Предварительная степень осадки заготовок

Таблица 1

|

Высота заготовки |

Высота заготовки после осадки |

Степень деформации ^ |

Расчетный диаметр заготовки после осадки |

|

40 |

28 |

0,3 |

0 23,1 |

|

40 |

24,5 |

0,387 |

0 25,3 |

|

40 |

19,5 |

0,51 |

0 28,3 |

Коэффициенты трения материалов

Таблица 2

|

Материал |

Коэффициент трения |

|

Солидол ГОСТ 4366–76 |

0,28–0,23 |

|

Мыло ГОСТ 30266–95 |

0,12–0,10 |

|

Мел ГОСТ 17498–72 |

0,64–0,58 |

|

Сухое трение (сталь – свинец) |

0,46–0,40 |

Таблица 3

Схема нанесения покрытий

|

№ |

Зона 1 |

Зона 2 |

|

1 |

Солидол |

Сухое |

|

2 |

Мыло |

Мел |

|

3 |

Мыло |

Солидол |

Рис. 3. Схема расположения зон трения

Результаты

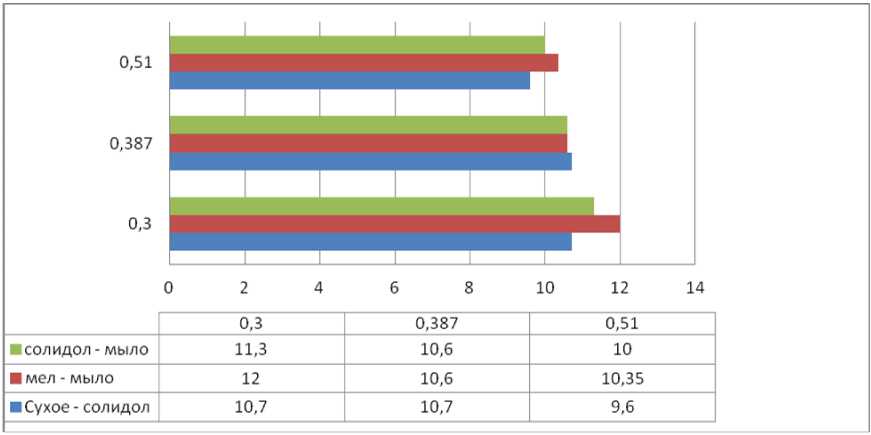

При проведении эксперимента были получены результаты касательно размеров конечной поковки при различных степенях осадки. Данные сведены в табл. 4. На основании полученных данных был построен график зависимостей комбинированного контактного трения от величины полученного отростка. График представлен на рис. 4.

Полученные поковки с предварительной степенью осадки ξ = 0,3 представлены на рис. 5.

Смещение отростка относительно оси симметрии обуславливается неточностью установки заготовки на подкладное кольцо, поверхность тарелки фланца отличается из-за нанесения на 2 зону покрытия.

Первая поковка – вид трения: зона 1 – солидол, зона 2 – сухое трение.

Вторая поковка – вид трения: зона 1 – мыло, зона 2 – мел.

Третья поковка – вид трения: зона 1 – мыло, зона 2 – солидол.

Таблица 4

Результаты экспериментальных данных

|

№ |

Е |

Вид трения |

Заготовка |

D ср |

D к |

D ф |

Н т |

D о |

h ф |

Н от |

|

1 |

0,3 |

Сухое – солидол |

20 x 40 |

26 |

23 |

45 |

18 |

14 |

7,3 |

10,7 |

|

2 |

0,3 |

Мел – мыло |

20 x 39 |

24,5 |

22,95 |

45 |

19 |

13,5 |

7 |

12 |

|

3 |

0,3 |

Солидол – мыло |

20 x 40 |

24,5 |

23 |

44 |

18,5 |

14,1 |

7,2 |

11,3 |

|

1 |

0,387 |

Сухое – солидол |

20 x 28,5 |

26 |

23,5 |

44 |

18 |

14 |

7,3 |

10,7 |

|

2 |

0,387 |

Мел – мыло |

20 x 38,9 |

26 |

24 |

45 |

17,6 |

14 |

7 |

10,6 |

|

3 |

0,387 |

Солидол – мыло |

20 x 38 |

27,1 |

24 |

43 |

18 |

14 |

7,4 |

10,6 |

|

1 |

0,51 |

Сухое – солидол |

20 x 38 |

28,3 |

27 |

43 |

17 |

14,4 |

7,4 |

9,6 |

|

2 |

0,51 |

Мел – мыло |

20 x 41 |

30,5 |

27 |

47 |

17,45 |

14 |

7,1 |

10,35 |

|

3 |

0,51 |

Солидол – мыло |

20 x 38,5 |

30 |

26 |

43 |

17,6 |

14,2 |

7,6 |

10 |

Рис. 4. Зависимость комбинированного контактного трения от величины отростка

Рис. 5. Поковки при предварительной степени осадки ξ = 0,3

Обсуждение

В рамках настоящей работы требовалось расширить технологические параметры операции, а именно повысить степень затекания металла в полость подкладного кольца за счёт уменьшения трения в полости и увеличения контактного трения на поверхности торца инструмента [12, 13].

Первая партия поковок осаживалась с предварительной степенью деформации ξ = 0,3 и с различными комбинациями покрытий. На первой поковке (см. рис. 5) применялась комбинация покрытий «сухое трение – солидол», это была установочная поковка, полученная величина ступицы составила 10,7 мм.

При комбинации трения «мел – мыло» на второй поковке была получена ступица 12 мм, то есть за счет изменения коэффициента контактного трения на поверхности с 0,40 на 0,58 и уменьшения трения в полости с 0,28 на 0,12 произошло увеличение степени выдавливания ступицы на 10,8 %, при этом ухудшилась поверхность тарелки фланца (см. рис. 5).

Для третьей комбинации было предложено снизить трение на всех поверхностях, но оставить сравнительно высокое значение трения на поверхности кольца относительно полости. Комбинация имеет вид «солидол – мыло». В ходе эксперимента была получена ступица величиной 11,3 мм, прирост относитель- но первого образца составил 5,3 %, это может быть связанно с изначальной неточностью заготовки, а также резким возрастанием Dкр и созданием благоприятных условий для затекания металла в полость кольца.

Последующие опыты показали, что при увеличении степени предварительной осадки с учетом незначительных колебаний объема заготовки прирост отростка от первоначальной поковки составляет порядка 3,5 %, вследствие чего можно сделать вывод, что значительная предварительная степень деформации сильно влияет на течение металла независимо от применения специальных покрытий.

На данный момент ведутся работы по изменению схемы деформации процесса осадки в подкладных кольцах с целью уменьшения скорости роста диаметра критической поверхности и увеличения степени выдавливания ступиц. Также изготавливается оснастка с целью изучения совмещенного процесса осадки в подкладном кольце с двусторонней наметкой для дальнейшей прошивки, что позволит значительно увеличить норму расхода материала при минимальных затратах на оснастку.

Результаты построения математической модели по методике В.Л. Колмогорова [14], А.Л. Воронцова [15] и проверка ее сходимости с результатами эксперимента были приведены в статье [16].

Выводы

В ходе проведенных исследований и поставленного эксперимента была определена зависимость контактного трения на влияние заполнения полости подкладного кольца. Установлено, что при увеличении коэффициента контактного трения посредством нанесения смазки на торец кольца и снижении значения трения в полости инструмента увеличивается степень выдавливания ступицы до 10,8 %. Установлено, что увеличение контактного трения на поверхности кольца снижает скорость роста диаметра критической поверхности и способствует более благоприятному заполнению ступицы поковки, тем самым увеличивая технологические возможности операции.

Список литературы Расширение технологических возможностей процесса осадки в подкладных кольцах посредством изменения условий контактного трения

- Технология конструкционных материалов: учеб. пособие для вузов/А. М. Дальский, В. С. Гаврилюк, Л. Н. Бухаркин и др. -М.: Машиностроение, 1990. -352 с.

- ГОСТ 7829-70. Поковки из углеродистой и легированной стали, изготовляемые ковкой на молотах. Введ. 01.01.1971. -М.: ИПК Изд-во стандартов, 2003. -27 с.

- Potential of direct metal deposition technology for manufacturing thick functionally graded coatings and parts for reactors components/L. Thivillon, Ph. Bertrand, B. Laget, I. Smurov//Journal of Nuclear Materials. -2009. -Vol. 385 (2). -P. 236-241 DOI: 10.1016/j.jnucmat.2008.11.023

- Ion, J.C. Laser processing of engineering materials: Principles, procedure and industrial application/J.C. Ion. -Burlington: Elsevier Butterworth-Heinemann, 2005. -576 p.

- Упрочнение поверхности штамповой оснастки из доэвтектоидных сталей/Б.Д. Лыгденов, В.А. Бутуханов, Мэй Шунчи, Б.Ш. Цыреторов//Современные наукоемкие технологии. -2014. -№ 4. -С. 76-79.

- Кудряшов, А.Е. О применении технологии электроискрового легирования и СВС-электродных материалов для повышения стойкости штамповой оснастки/А.Е. Кудряшов, Е.А. Левашов//Международный технологический форум «Инновации. Технологии. Производство». -Рыбинск, 2015. -Т. 2.

- Grigoriants, A.G. Technological processes of laser processing/A.G. Grigoriants, I.N. Shiganov, A.I. Misyurov. -M.: BMSTU, 2006. 664 p.

- Welding: Inroduction/V.А. Frolov, V.V. Peshkov, A.B. Kolomensky, V.A. Kazakov. -M.: Intermet Engineering, 2008. -382 p.

- Охрименко, Я.М. Технология кузнечно-штамповочного производства/Я.М. Охрименко. -М.: Машиностроение, 1976. -560 с.

- Семенов, Е.И. Ковка и объемная штамповка: учеб. для вузов/Е.И. Семенов. -М.: Высшая школа, 1972. -352 с.

- Крагельский, И.В. Коэффициенты трения: справ. пособие/И.В. Крагельский, И.Э. Виноградова. -М.: Машиностроение, 1964. -213 с.

- Технологический справочник по ковке и объемной штамповке/под ред. М.В. Сторожева. -М.: Машиностроение, 1958. -643 с.

- Брюханов, А.Н. Ковка и объемная штамповка/А.Н. Брюханов. -М.: Машиностроение, 1975. -402 с.

- Колмогоров, В.Л. Механика обработки металлов давлением/В.Л. Колмогоров. -Екатеринбург: Изд-во УГТУ -УПИ, 2001. -835 с.

- Воронцов, А.Л. Технологические задачи теории пластичности/А.Л. Воронцов. -М.: Машиностроение-1. -2006. -Т. 3. -475 с.

- Стругов, С.С. Сравнение методов оценки напряженно-деформируемого состояния при осадке цилиндрической заготовки/С.С. Стругов, В.А. Иванов, В.Г. Шеркунов//Вестник ЮУрГУ. Серия «Металлургия». -2016. -Т. 16, № 4. -С. 140-146 DOI: 10.14529/met160416