Разборка резьбовых соединений виброволновым методом при ремонте и утилизации изделий машиностроительного производства

Автор: Бабичев Анатолий Прокофьевич, Эссола Дьдонне, Худолей Сергей Николаевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 8 (69) т.12, 2012 года.

Бесплатный доступ

Исследуется возможность применения виброволнового воздействия в процессах разборки резьбовых соединений. Указанные операции составляют значительный объём работ по ремонту и утилизации изделий машиностроения. Необходимо найти решение данной проблемы, чтобы ограничить загрязнение окружающей среды, экономно использовать природные и материальные ресурсы, энергию, сократить время и средства при производстве новой продукции. Виброволновое нагружение осуществляется следующим образом. Сплошной стальной стержень — волновод колеблется. Эти колебания (частота 15—50 Гц) способствуют многократному снижению крутящего момента при разборке соединения. Рассмотрено снижение крутящего момента при обработке одноимённых соединений, выдержанных во влажной среде с различными интервалами времени. Полученные результаты сравниваются и анализируются. Представлены данные, характеризующие взаимосвязь между используемой схемой виброволнового воздействия на элементы соединений, продолжительностью воздействия на объект и эффективностью разборки.

Разборка, разъёмные резьбовые соединения, ремонт, утилизация, виброволновое воздействие, жизненный цикл изделия

Короткий адрес: https://sciup.org/14249936

IDR: 14249936 | УДК: 62-182:621.882:621.9.048.6

Текст научной статьи Разборка резьбовых соединений виброволновым методом при ремонте и утилизации изделий машиностроительного производства

Жизненный цикл изделия начинается с появления идеи его создания и включает следующие стадии: изучение рынка, проектирование, производство, эксплуатация, ремонт, утилизация. Несмотря на многообразие изделий машиностроения, существуют определённые закономерности в содержании и развитии их жизненных циклов.

Любое изготовленное изделие, независимо от его назначения, постоянно или периодически эксплуатируется (используется), хранится и транспортируется. Оно может обслуживаться, ремонтироваться, а также полностью или частично повторно использоваться после утилизации [1]. Утилизация изделий машиностроительного производства. Правильная эксплуатация изделий различного функционального назначения и их составляющих (агрегатов, узлов, деталей) обеспечивается проведением технического обслуживания, ремонта и утилизации, предписанных конструктором. Эти этапы ЖЦИ характеризуются сложным производственным процессом. Он включает в себя следующие основные действия: многостадийные моечно-очистные операции, многоэтапная разборка, дефектация, восстановление, сборка машины. Кроме того, выполняются вспомогательные действия: контроль качества, складирование, транспортирование и др.

Изделие используется вторично в случае смены потребителя. Возможно также его новое применение при так называемой первичной форме утилизации. Опыт показывает, что более половины машин в течение жизненного цикла так или иначе используются вторично.

В процессе ремонта и утилизации машин детали после дефектации подразделяются на три группы: годные, требующие ремонта и негодные. Здесь речь идёт о вторичной форме утилизации изделия. Этот вид утилизации приемлем для всех видов изделий, их составных частей, сборочных единиц и деталей. Детали разобранных изделий могут быть восстановлены и применены в данном или в подходящем механизме, а также в качестве материального ресурса. Это зависит от применяемой на предприятии формы ремонта.

В России и во многих развитых странах на современном этапе развития производства становится очевидной необходимость снижения загрязнения окружающей среды, экономии природных и материальных ресурсов, энергии, сокращения времени и средств при выпуске новой продукции. Более эффективно эта тенденция развивается в регулируемой производственной среде с информационной поддержкой.

Утилизация включает все действия по рекуперации, применению и переработке нетоварных материалов и деталей. Из них получают сырьё, или же они используются в других аналогичных изделиях. Утилизация завершает ЖЦИ и даёт начало повторному использованию отдельных элементов в новых жизненных циклах изготовления и эксплуатации машин [2].

Утилизировать можно деталь, сборочную единицу и изделие в целом. Производственный процесс утилизации — так же, как и ремонт — включает несколько этапов очистки, мойку и разборку различного рода соединений. Среди различных разъёмных соединений достаточно широко используются резьбовые.

Воздействие окружающей среды (в частности, её температуры) существенно изменяют исходное состояние соединения. Между деталями в соединении образуются местные связи, которые затрудняют процесс разборки.

В последнее время для разборки и соединения машин различного назначения при ремонте и утилизации всё чаще применяется вибрационное воздействие. Виброволновое воздействие — это прогрессивный метод ослабления момента затяжки и образующихся связей резьбовых разъёмных соединений.

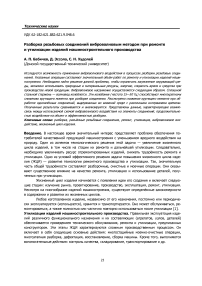

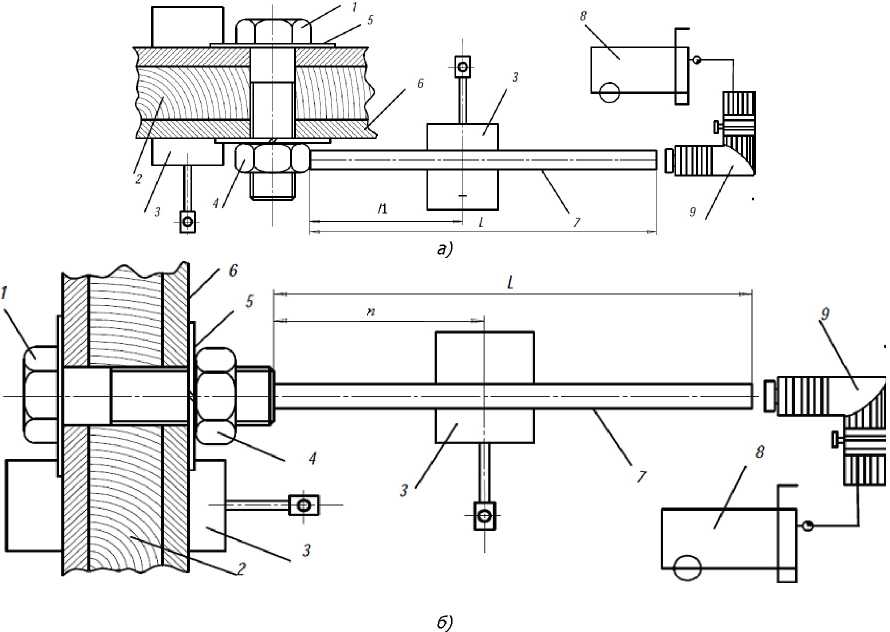

Для подтверждения вышеизложенного выполнены экспериментальные исследования по схеме, представленной на рис. 1. Анализ полученных результатов показывает, что по мере возрастания диаметра крепёжных элементов возрастают моменты затяжки, необходимые для разъединения. При этом момент разъединения в значительной степени зависит от длительности воздействия окружающей среды. Кроме того, обработка соединения волноводом уменьшает крутящие моменты (Мкр) затяжки до минимального значения, что оптимизирует продолжительность процесса. Дальнейшая обработка не сопровождается существенным изменением Мкр. С увеличением диаметра соединения при постоянном исходном моменте затяжки увеличивается площадь контактирующей части деталей. Соответственно, увеличивается и момент, необходимый для разъединения соединения как до, так и после обработки. При этом наилучший эффект обеспечивает применение ударного воздействия перпендикулярно оси гайки (рис. 1, а).

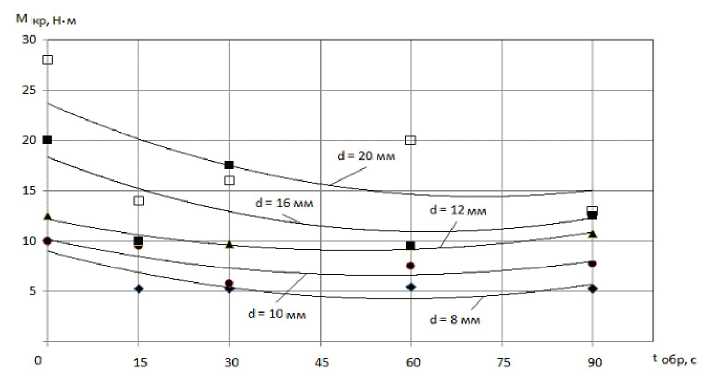

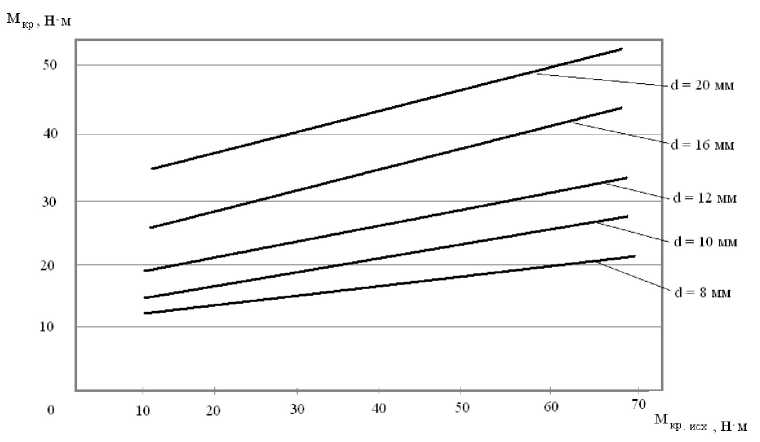

Сравнение обработанных образцов, выдержанных в одних и тех же условиях, но разное время, показало, что прочность соединения возрастает при увеличении времени выдержки. Причём с увеличением исходного крутящего момента сборки увеличивается и крутящий момент, необходимый для разъединения (рис. 2, 3).

Рис. 1. Нагружение резьбового соединения с применением механического волновода по схеме: перпендикулярно оси гайки (а); параллельно оси болта (б): 1 — болт; 2 — деревянный брус; 3 — тиски; 4 — гайка; 5 — шайба; 6 — стальной лист; 7 — волновод; 8 — компрессор; 9 — пневмоударник; L — длина волновода; л = 1/г 1

Рис. 2. Зависимость Мкр от продолжительности вибрационного воздействия при разборке резьбового соединения для различных параметров пары болт — гайка. Мкр исх = 15 Н-м. Вибрационное воздействие перпендикулярно оси гайки

а)

б)

Рис. 3. Зависимость величины Мкр при разъёме резьбового соединения от момента затяжки, диаметра соединяемых элементов и схемы нагружения (t^p = 60 с): вибрационное воздействие по грани гайки (а); вибрационное воздействие по оси болта (б)

Вывод. Виброволновое воздействие интенсивно разрушает образовавшиеся в процессе эксплуатации связи деталей в соединениях (до определённого уровня). Это позволяет существенно снизить трудоёмкость, сократить время выполнения отдельных разборочных операций. При этом в процессе ремонта и утилизации изделий машиностроения сохраняется качество элементов разборки.

Список литературы Разборка резьбовых соединений виброволновым методом при ремонте и утилизации изделий машиностроительного производства

- Карпунин, М. Г. Жизненный цикл и эффективность машин/М. Г. Карпунин, Я. Г. Любинецкий, Б. И. Майданчик. -Москва: Машиностроение, 1989. -312 с.

- Бабичев, А. П. Применение вибрационных технологий для повышения качества и эксплуатационных свойств деталей/А. П. Бабичев, П. Д. Мотренко. -Ростов-на-Дону: Издательский центр ДГТУ, 2005. -215 с.