Разделение полимерно-металлических отходов в средах с регулируемой плотностью

Автор: Измайлов В.Д., Чернышова Н.Е.

Журнал: Академический журнал Западной Сибири @ajws

Рубрика: Науки о земле

Статья в выпуске: 3 (58) т.11, 2015 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/140222029

IDR: 140222029

Текст статьи Разделение полимерно-металлических отходов в средах с регулируемой плотностью

Кабельная промышленность в целом, как отрасль, где используются и перерабатываются значительные количества металла и полимеров должна рассматриваться с точки зрения её влияния на окружающую среду.

Объём потребления материалов кабельной промышленностью мира составляет около 15 млн. тонн в год. Объём отходов с учётом извлекаемых после эксплуатации кабелей оценивается экспертами ICF в 5 млн. тонн. Эти отходы необходимо перерабатывать и вовлекать во вторичное производство, либо утилизировать без нанесения ущерба окружающей среде.

Анализ ситуации, выполненный международными экспертами, показывает, что собственно кабельное производство (промышленные выбро- сы от производственных процессов) из всего жизненного цикла продукции представляет менее значимую проблему для окружающей среды, чем, например, проблема переработки отходов. С учётом объёмов потребления наиболее критичным материалом в кабельном производстве, с точки зрения воздействия на окружающую среду, является поливинилхлоридный (ПВХ) компаунд.

В самом процессе изготовления кабельной продукции не удаётся избежать образования отхода в виде обрези (остатков) кабеля. Для уменьшения потерь меди они измельчаются и подвергаются воздушной сепарации с производительностью до 5 тонн меди в смену (в зависимости от содержания меди в исходном сырье).

При этом, кроме основных продуктов разделения: металлической меди и полимера, образуется полимерно-металлическая фракция, содержащая около 6% масс. меди, остальное – ПВХ. По фракционному составу около 80% частицы с размером 1-2 мм, остальные – менее 1 мм. Плотность ПВХ составляет 1,32-1,35 г/см3 (ГОСТ 5960-72 «Пластикат поливинилхлоридный для изоляции и защитных оболочек проводов и кабелей»).

Цель исследования: Нами предлагается гравитационный метод разделения высокодисперсной полимерно-металлической крошки в средах с регулируемой плотностью, превышающей 1350 кг/м3. Плотность может регулироваться концентрацией растворённого вещества. Основным условием выбора разделяющей жидкости при фракционировании полимерных отходов, содержащих металлическую медь, является плотность жидкости, которая должна быть выше плотности ПВХ.

Результаты исследования: В качестве таких жидкостей были рассмотрены 40% растворы поташа и хлористого кальция. Основные физические свойства растворов при рабочих температурах приведены в табл. 1.

Таблица 1

Основные физические свойства разделяющих жидкостей [1]

|

Концентрация и используемое вещество |

Температура, 0С |

Плотность, кг/м3 |

Вязкость, мПа∙с |

|

40% масс. раствор К2СО3 |

20 |

1414 |

3,72 |

|

40% масс. раствор К2СО3 |

40 |

1403 |

2,65 |

|

40% масс. раствор СаСl2 |

20 |

1395 |

6,60 |

|

40% масс. раствор СаСl2 |

40 |

1384 |

4,60 |

Для выявления оптимальных условий разделения проводились расчетно-аналитические исследования характеристик осаждения частичек меди по схеме [2]: эквивалентный диаметр частиц → Критерий Архимеда → скорость осаждения → Критерий Рейнольдса → время осаждения (с учётом отличия реальных условий осаждения от теоретических). Время осаждения частиц меди (при высоте слоя Н=0,2 м) в зависимости от эквивалентного диаметра и используемого разделяющего агента приведены в табл. 2.

Таблица 2

Время осаждения частиц меди

|

Эквивалентный диаметр частиц меди, d э ∙106м |

Время осаждения, с |

|||

|

40% масс. раствор К 2 СО 3 |

40% масс. раствор К 2 СО 3 |

40% масс. раствор СаСl 2 |

40% масс. раствор СаСl 2 |

|

|

30 |

411 |

292 |

734 |

506 |

|

50 |

148 |

105 |

264 |

182 |

|

100 |

37 |

26 |

66 |

46 |

|

200 |

9 |

7 |

17 |

11 |

|

300 |

4 |

3 |

7 |

5 |

Поскольку изменение вязкости более зависит от температуры, чем плотности, предлагается вести процесс при 400С и в качестве разделяющего агента использовать раствор поташа. При этом все частицы с размерами более 30 мкм легко осаждаются в слое высотой 1 м за время менее 10 минут.

Экспериментально были исследованы стадии гравитационного осаждения и фильтрования. Массовые соотношения в отстойнике раствор: отход=30:1, при промывке осадка водой на фильтре (5÷8):1. Экспериментально получены значения констант фильтрования К и С [2], которые использовались при расчёте производительности фильтров. Степень очистки полимера от меди не менее 99%, полимера в меди не более 0,1% за счет «нераскрытых» гранул (медь в полимере).

Технологическая схема может быть представлена узлами: приготовления раствора разделяющего агента; смесительно-отстойного фракционирования; фильтрования и сушки компонентов отхода; регулирования количества и состава сточных вод и концентрирования разделяющего агента с использованием выпарной установки.

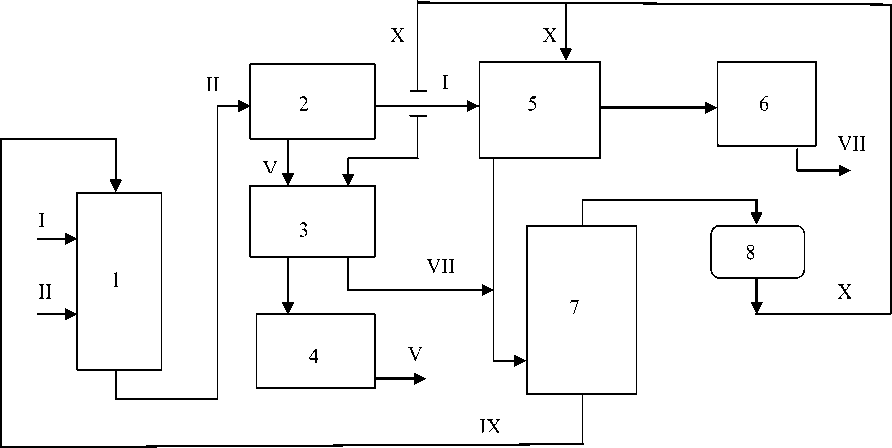

Принципиальная схема установки фракционирования представлена на рисунке 1.

В схеме практически отсутствуют выводимые из системы сточные воды, в качестве отхода можно рассматривать только фильтрующий материал. Раствор поташа необходимой концентрации возвращается в рецикл.

Рис. 1. Принципиальная схема установки фракционирования: Аппараты: 1 – смеситель для приготовления раствора; 2 – отстойник; 3 – фильтр для меди; 4 – сушилка для меди; 5 – фильтр для полимера; 6 – сушилка для полимера; 7 – вакуумная выпарная установка; 8 – конденсатор. Потоки: I – поташ; II – вода; III – раствор разделяющего агента; IV – полимер с раствором; V – медь с раствором; VI – медь после сушки; VII – полимер после сушки; VIII – промывные воды на выпарку; IX – регенерированный раствор разделяющего агента; X – конденсат сокового пара (вода на промывку фильтров).

Выводы:

Предлагаемая схема фракционирования высокодисперсных полимерно-металлических отходов в средах с регулируемой плотностью может быть использована в случае использования других металлов и полимерной оболочки.

Список литературы Разделение полимерно-металлических отходов в средах с регулируемой плотностью

- Зайцев И.Д., Зозуля А.Ф., Асеев Г.Г. Машинный расчёт физико-химических параметров неорганических веществ. -М.: Химия, 1983. -256 с.

- Павлов К.Ф. Примеры и задачи по курсу процессов и аппаратов химической технологии: учебное пособие для ВУЗов/К.Ф. Павлов, П.Г. Романков, А.А. Носков; под ред. Чл.-корр. АН России П.Г. Романкова. Изд. 14-е, стереотипное. Перепечатка с издания 1987 г. -М.: ООО ТИД «Альянс», 2007. -576 с. -ISBN 5-98535-020-7.