Разделительные операции в штамповке полиуретаном

Автор: Рыжаков Станислав Геннадьевич, Моисеев Виктор Кузьмич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.16, 2014 года.

Бесплатный доступ

Работа посвящена совершенствованию технологии изготовления тонкостенных листовых и трубчатых деталей летательных аппаратов в части выполнения на них разделительных операций: это раскрой листовых деталей, выполнение различных отверстий на листах, трубах и полых полуфабрикатах, полученных вытяжкой, и так далее. Исследовались процессы разделения металла с помощью эластичного инструмента применительно к новой номенклатуре деталей - крупногабаритных плосколистовых и тонкостенных трубчатых и полых.

Штамповка, полиуретан, эластомер

Короткий адрес: https://sciup.org/148203589

IDR: 148203589 | УДК: 629.7

Текст научной статьи Разделительные операции в штамповке полиуретаном

таких сложившихся условиях технологическое научное направление в авиаракетостроении приобретает наиважнейшее значение.

Коллективом инженерно-научных сотрудников Самарского аэрокосмического университета, Ульяновского филиала КБ Туполева, ЗАО «АВИАСТАР-СП» проведена научно-исследовательская работа, посвящённая совершенствованию технологии изготовления тонкостенных листовых и трубчатых деталей летательных аппаратов в части выполнения на них разделительных операций с помощью эластичного штампового инструмента. К этим операциям относится раскрой листовых деталей, пробивка различных отверстий на листах, трубах и полых полуфабрикатах, полученных вытяжкой, и так далее.

В заготовительном мелкосерийном производстве широко используется штамповка эластомерами – резиной и полиуретаном. Эта технология признана оптимальной для многих деталей аэрокосмической техники. Так, например, для упомянутых уже самолетов Ту-154, Ту-204 до 10-15 тысяч наименований деталей изготавливались и изготавливаются штамповкой полиуретаном. Выгоден этот техпроцесс, прежде всего, простотой и дешевизной технологической оснастки, соответственно сроки подготовки производства минимизируются и, например, по сравнению с традиционной штамповкой в жестких инструментальных штампах сокращаются в 5-10 раз. Однако для многих деталей эта технология неприменима в силу отсутствия данных по её реализации применительно к их конструкции, размерам, техническим требованиям. Расширение номенклатуры деталей, штампуемых эластичным инструментом, является актуальной задачей, решение которой имеет несомненный положительный технико-экономический результат.

В ходе выполнения данных научных работ исследовались процессы разделения металла с помощью эластичного инструмента применительно к новой номенклатуре деталей - крупногабаритных плосколистовых и тонкостенных трубчатых и полых. Для крупногабаритных деталей предложено эластичный инструмент размещать не в замкнутом объёме контейнера, как это обычно делается, а наоборот, оставлять эластомер полностью открытым. Это снимает ограничения по габаритам штампуемых плоских деталей, так как штамповка может осуществляться по частям впередвижку. Чтобы эластомер не растекался под воздействием рабочих давлений штамповки-вырезки, его необходимо изготовлять небольшой толщины, достаточной для осуществления резки материала детали.

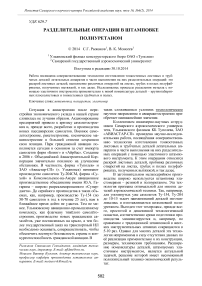

Пробивку отверстий в трубчатых и полых заготовках (рис. 1) предложено выполнять эластичным пуансоном по жёсткой тонкостенной матрице взамен сверления, фрезерования, растачивания, пробивки в жестких штампах. Тонкостенные полые заготовки в силу малой жесткости с трудом могут обрабатываться этими известными методами, и эластомер для многих конструкций деталей является самым приемлемым инструментом.

Рис. 1. Схема процесса пробивки отверстия в трубчатой заготовке, где 1 - матрица; 2 - труба (заготовка); 3 - технологическая обойма; q - давление эластичного инструмента

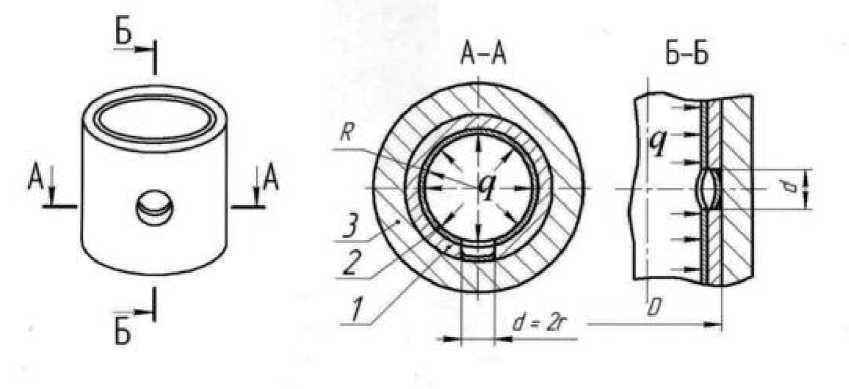

Предложенные технологии всесторонне исследованы. Получены сведения о полях распределения нормального (рабочего) давления со стороны эластичного инструмента (матрицы) на заготовку (рис. 2), поведении эластомера под нагрузкой в условиях штамповки, влиянии параметров деталей на параметры технологического процесса и оснастки, другие данные, достаточные для реализации процесса в производстве.

Исследования базировались на основных положениях механики сплошной среды, теории упругости, теории пластичности, теории обработки металлов давлением с учетом работ ученых и специалистов, посвятивших свою деятельность технологическим аспектам машиностроения и аэрокосмической техники в частности, а также конкретно штамповке эластомерами: К.Н. Богоявленского, В.И. Ершова, Е.И. Исаченкова, А.Д. Комарова и др.

Проводились аналитические исследования, конечноэлементное моделирование в системе ANSYS и экспериментальные исследования. Аналитически исследовалось деформирование полиуретанового инструмента для пробивки от- верстий в трубчатых и полых деталях. Были получены силовые и деформационные характеристики для расчета технологических усилий оборудования и проектирования инструмента. Конечноэлементное моделирование позволило выяснить влияние кривизны поверхности детали на рабочее давление эластомера, влияние геометрии плоской полиуретановой матрицы, ее размеров и степени сжатия по толщине на поле развиваемых рабочих давлений. Экспериментальные исследования проводились для проверки результатов аналитических исследований и моделирования. Сходимость оказалась вполне удовлетворительной, максимальное расхождение составило в среднем 15%.

Для реализации процесса в производстве разработаны методики расчета технологических параметров и проектирования оптимальной оснастки. Даны сведения о точности размеров выполняемых деталей и рекомендации по её повышению. Технология разделительных штамповочных процессов с помощью эластичного инструмента при изготовлении трубчатых и крупногабаритных плоских деталей внедрена в произ- водство на предприятиях «Ракетно-Космический Центр «ЦСКБ-Прогресс» в Самаре и ЗАО «Авиастар-СП» в Ульяновске, что позволило повысить производительность в 3-5 раз и в де сятки раз снизить материальные затраты.

Рис. 2. Зависимость величины нормального давления от масштабного фактора полиуретанового элемента, где H – толщина полиуретановой матрицы, H=10 мм; f – коэффициент трения полиуретана о заготовку, f=0,3; Δz – насечка поверхности торцев штамповой оснастки, Δz = 0,3 мм; ε – деформация полиуретана по высоте, ε=35%: а) величина давления в п оперечном сечении (зона 1); б) величина давления в сечении по диагонали (зона 2)

DIVIDING OPERATION IN POLYURETHANE STAMPING