Раздельное осаждение металлов из высококонцентрированных растворов гранулированным магнезиально-силикатным реагентом

Автор: Кременецкая И. П., Иванова Т. К., Гуревич Б. И., Новиков А. И., Семушин В. В.

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Рубрика: Горное дело

Статья в выпуске: 1 т.24, 2021 года.

Бесплатный доступ

Исследованы закономерности многоступенчатого осаждения металлов из сульфатного раствора с высоким содержанием железа, алюминия, меди, цинка и никеля. Концентрации компонентов соответствуют составу подотвальных вод Гайского ГОКа. В качестве щелочного реагента использован гранулированный магнезиально-силикатный реагент на основе серпентинитомагнезита (Халиловское месторождение магнезита, Оренбургская обл.). Способность магнезиально-силикатного реагента снижать кислотность растворов обусловлена наличием в нем продуктов разрушения исходного серпентинового минерала, преимущественно оксида магния. Смоделирован процесс многоступенчатой очистки растворов от металлов. Установлено, что реагент при однократном контакте с раствором не исчерпывает полностью свою активность, в связи с этим изучена возможность его многократного применения – во 2-й и 3-й разы. По мере нейтрализации раствора в соответствии с известным рядом рН начала осаждения соединений металлов происходит осаждение сначала железа, затем алюминия. Для меди и никеля наблюдается эффект соосаждения до достижения рН осаждения малорастворимых соединений. Основным компонентом осадков на 1-й, 2-й и 3-й ступенях, которым соответствует рН = 2,4–3,7, является железо. При рН = 4,0 (четвертая ступень) осадок состоит преимущественно из соединений алюминия. Содержание в осадках меди и никеля увеличивается в результате как уменьшения концентрации макрокомпонентов (алюминия и железа), так и повышения рН. Удаление цинка из раствора происходит не в осадок, а на поверхность гранул. Термоактивированные серпентиновые минералы могут быть использованы в качестве щелочного реагента для нейтрализации и очистки техногенных растворов. Получены осадки, обогащенные по алюминию и железу. Для меди, цинка и никеля наблюдаются процессы сорбции и соосаждения, что препятствует процессу образования данными металлами индивидуальных осадков

Охрана подземных и поверхностных вод, Гайский ГОК, подотвальные воды, высококонцентрированные растворы, очистка техногенных растворов, тяжелые металлы, раздельное осаждение металлов, магнезиально-силикатный реагент, серпентин, protection of underground and surface waters, Gaisky GOK, subsurface waters, highly concentrated solutions, purification of technogenic solutions, heavy metals, separate deposition of metals, magnesia-silicate reagent, serpentine

Короткий адрес: https://sciup.org/142226561

IDR: 142226561 | УДК: 502.36:66.067.8 | DOI: 10.21443/1560-9278-2021-24-1-118-130

Текст статьи Раздельное осаждение металлов из высококонцентрированных растворов гранулированным магнезиально-силикатным реагентом

Кременецкая И. П. и др. Раздельное осаждение металлов из высококонцентрированных растворов гранулированным магнезиально-силикатным реагентом. Вестник МГТУ. 2021. Т. 24, № 1. С. 118–130. DOI:

Kremenetskaya, I. P. et al. 2021. Separate deposition of metals from highly concentrated solutions with granulated magnesia-silicate reagent. Vestnik of MSTU, 24(1), pp. 118–130. (In Russ.) DOI:

Создание ресурсосберегающих технологий переработки минерального сырья в сочетании с охраной окружающей среды становится одной из наиболее актуальных задач на современном этапе развития промышленности (Чантурия и др., 2008; Медяник и др., 2011). Извлечение металлов из техногенных вод горных предприятий является неотъемлемым условием реализации безотходного производства. Техногенные воды горно-обогатительных комбинатов медноколчеданного комплекса Уральского региона отличаются высокой концентрацией металлов. Например, в подотвальных водах Гайского ГОКа (Оренбургская обл.) отмечаются повышенные концентрации железа, алюминия, меди, цинка и никеля. Содержания металлов в техногенных водах зачастую близки к концентрациям в традиционном гидроминеральном сырье – минерализованных водах и рассолах, что свидетельствует о потенциальной возможности их использования в качестве дополнительного источника получения металлов (Шадрунова и др., 2009; 2015; Чантурия и др., 2010). При реализации технологии очистки высококонцентрированных техногенных вод представляет интерес дробное осаждение с получением продуктов, обогащенных по одному из компонентов. Разделение металлов может быть достигнуто путем постепенного повышения рН с выведением осадков на отдельных этапах взаимодействия реагента с раствором.

Значение рН начала и полного осаждения зависит от природы металлов, концентрации их в растворе, содержания примесей. Согласно данным работы (Родионов и др., 1989), ряд рН осаждения металлов может быть представлен в виде следующей последовательности: Fe (3,2–4,1), Al (4,0–5,2), Cu (5,1–7,0), Zn (6,4–8,0), Ni (7,7–9,5). В скобках указаны значения рН начала осаждения (при исходной концентрации осаждаемого иона 10 –2 моль/л) и полного осаждения (соответствует остаточной концентрации 10 –5 моль/л). При осаждении двух или нескольких металлов при равных рН достигаются лучшие результаты, чем при осаждении каждого из металлов в отдельности. При этом образуются смешанные соединения, а также происходит адсорбция на поверхности твердой фазы ионов металлов, благодаря чему достигается более полная очистка от некоторых металлов.

В качестве щелочного реагента могут быть использованы термоактивированные серпентиновые минералы (Кременецкая и др., 2012). Термическая обработка серпентина при температуре 650–700 °C приводит к тому, что кристаллическая решетка минерала (гидросиликата магния Mg 6 (OH) 8 Si 4 O 10 ) теряет гидроксильную воду без образования новых соединений (Кременецкая и др., 2010; Будников и др., 1967). Растворение магнезиального компонента способствует нейтрализации раствора и осаждению соединений металлов различного состава.

В настоящей работе исследованы закономерности многоступенчатой очистки раствора, моделирующего состав подотвальных вод Гайского ГОКа, гранулированным магнезиально-силикатным реагентом на основе серпентинитомагнезита – вскрышной породы Халиловского месторождения магнезита. В работе (Иванова и др., 2020) дана характеристика химического состава пробы подотвальных вод Гайского ГОКа. В той же работе представлены результаты исследований, на основании которых сделан вывод о целесообразности использования термоактивированных серпентиновых минералов в качестве щелочного реагента для нейтрализации и очистки данного техногенного раствора вместо традиционной кальцинированной соды. Следует отметить, что Гайский ГОК и месторождение, на котором добывается серпентиновое сырье (Халиловское месторождение магнезита), расположены на территории Оренбургской области. Задача очистки техногенных вод от металлов является актуальной для данного региона (Шадрунова и др., 2009).

Материалы и методы

Магнезиально-силикатный реагент

В качестве исходного сырья для получения магнезиально-силикатного реагента использован серпентинитомагнезит – попутно добываемая вскрышная порода Халиловского месторождения магнезита (Оренбургская обл.). Серпентинитомагнезит характеризуется высоким содержанием серпентинового минерала ортохризотила, а также наличием магнезита и доломита. Минеральный состав серпентинитомагнезита является благоприятным для получения щелочного реагента как с точки зрения способности ортохризотила к полному разрушению исходной структуры с образованием активной магнезиально-силикатной фазы (Кременецкая и др., 2010), так и наличием карбонатов кальция и магния, обладающих высокой кислотонейтрализующей способностью (Макаров и др., 2000). Проба серпентинитомагнезита, из которой был получен реагент, имела следующий химический состав, %: MgO – 30,8; CaO – 7,4; Al 2 O 3 – 1,66; Fe 2 O 3 – 7,14; FeO – 1,1; NiO – 0,08; SiO 2 – 33,20; CO 2 – 6,81; H 2 O – 10,7; Σ = 99,6.

Для получения магнезиально-силикатного реагента серпентиновые минералы необходимо термоактивировать, т. е. разрушить кристаллическую решетку исходного минерала при температуре образования метастабильной фазы. Термообработанный материал (метасерпентин) в количестве 25 кг получен прокаливанием в лабораторной электрической вращающейся печи при температуре 650–700 °C.

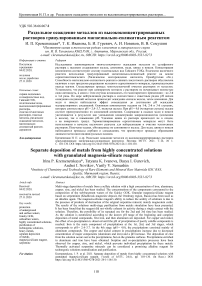

Сравнение результатов ДСК 1 исходного и термообработанного материала показывает, что серпентин был подвергнут обжигу в оптимальных условиях (рис. 1). Кривая нагревания термоактивированного серпентина отличается от данных для исходного образца отсутствием эндоэффектов разрушения магнезита (570 °C) и серпентина (660 °C), что говорит о полном разрушении данных минералов при обжиге в выбранных условиях получения реагента.

Рис. 1. Результаты термического анализа (а) исходного и (б) термообработанного при 650 °C серпентинитомагнезита

Fig. 1. Results of thermal analysis of serpentinitemagnesite samples: а – the initial sample; б – the heat-treated sample at 650 °C

Экзоэффект при 800 °C относится к образованию высокотемпературных инертных силикатов магния (форстерита). Об их отсутствии в термоактивированном серпентинитомагнезите можно судить на основании характеристик экзоэффекта – интенсивности и температуры, которые для двух образцов практически не отличаются. Таким образом, использованный в работе магнезиально-силикатный реагент имеет максимально возможную активность в результате полной трансформации серпентинового минерала, содержащегося в серпентинитомагнезите, в активную метастабильную фазу.

В эксперименте использовали гранулированный метасерпентин. Гранулирование проводилось с применением смесителя-гранулятора ТЛ 020, процесс гранулирования и свойства гранул описаны в работе (Иванова и др., 2018).

Схема эксперимента

Гранулированный метасерпентин применяли для очистки модельного раствора подотвальных вод Гайского ГОКа. Техногенные воды Гайского ГОКа являются кислыми растворами (рН = 2), содержание железа составляет величину порядка 5 г/л, алюминия – 2 г/л, меди и цинка – 0,5 г/л, никеля – 0,05 г/л. Модельный раствор готовили из реактивов – сульфатов металлов квалификации хч (химически чистые реактивы), рН раствора корректировали серной кислотой с концентрацией 40 мас.%.

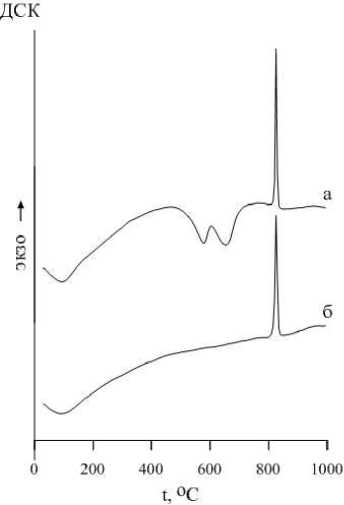

В работе исследован процесс многоступенчатого осаждения при различных рН осаждения, значение которого изменяется в результате использования, с одной стороны, раствора после обработки на предыдущей ступени и, с другой стороны, новой порции гранул. Схему эксперимента можно представить как три параллельные технологические цепочки последовательно соединенных реакторов (рис. 2). Перед проведением эксперимента отдельные навески гранул насыщали водой и помещали в фильтр-пакет из синтетической ткани.

В каждом из реакторов реагент в фильтр-пакете подвешивали таким образом, чтобы он был полностью погружен в раствор, соотношение реагента к раствору 1 : 10. Раствор перемешивали на магнитной мешалке, продолжительность взаимодействия на каждой ступени – 5 ч. По окончании опыта измеряли значение рН, затем фильтр-пакет с гранулами удаляли из раствора, получившийся осадок отделяли на мембранном фильтре и из полученного раствора отбирали пробу на анализ. После каждой ступени осаждения определяли активность гранул, полученные осадки также частично проанализированы.

Рис. 2. Схема эксперимента по осаждению металлов: 1 – реакционная емкость; 2 – фильтр-пакет с реагентом; 3 – мембранный фильтр

Fig. 2. Scheme of metal deposition experiment: 1 – reaction tank;

2 – filter bag with reagent; 3 – membrane filter

Для моделирования цепочки последовательно соединенных реакторов в раствор, полученный после отделения осадка, помещали фильтр-пакет с новой порцией реагента. Во второй и третьей цепочке реакторов использовали реагент из предыдущей цепочки в соответствии с номером ступени осаждения (реагент из реактора первой ступени осаждения первой цепочки помещали в реактор первой ступени второй цепочки и далее в реактор первой ступени третьей цепочки). Первая цепочка соответствует первому использованию реагента, вторая и третья цепочка – второму и третьему использованию.

Методика определения активности реагента

Методика определения активности (или щелочности) образцов серпентинита основана на ацидиметрическом титровании растворимых силикатов, которое позволяет определить суммарную щелочность раствора (Шарло, 1969). Активность определяли следующим образом. Навеску гранул (250 мг) помещали в 0,02 N раствор хлористоводородной кислоты (объем 250 мл). Первые три часа суспензия перемешивалась, затем система находилась в покое. Время взаимодействия составляло одни сутки. За это время происходила частичная нейтрализация раствора кислоты. Затем суспензию отфильтровывали через бумажный фильтр (синяя лента) и оставшуюся в растворе кислоту титровали 0,01 N раствором Na 2 CO 3 (в качестве индикатора использовали метиловый красный). По разности исходного и оставшегося количества кислоты рассчитывали активность как кислотонейтрализующую способность метасерпентинита (Кременецкая и др., 2008).

Методы исследования

Измерения рН выполняли на иономере И-160 М. Концентрации металлов в растворе определяли на масс-спектрометре с индуктивно связанной плазмой ELAN-9000 DRC-е (Perkin Elmer, США). Осадки проанализированы методом атомно-эмиссионной спектрометрии на приборе ICPE-9000 (Shimadzu, Япония).

Микроморфологические исследования поверхности отработанных гранул, а также рентгеноспектральный элементный анализ фаз в исследованных образцах проводили с использованием цифрового сканирующего электронного микроскопа SEM LEO-420 с энергодисперсионной микрозондовой приставкой INCA Energy 400 фирмы OXFORD Instruments. Дифференциально-термический анализ выполнен на приборе STA409 PC Luxx NETZSCH (Германия) в среде аргона при скорости нагрева 10 °C/мин.

Результаты и обсуждение

Кислотонейтрализующее действие реагента

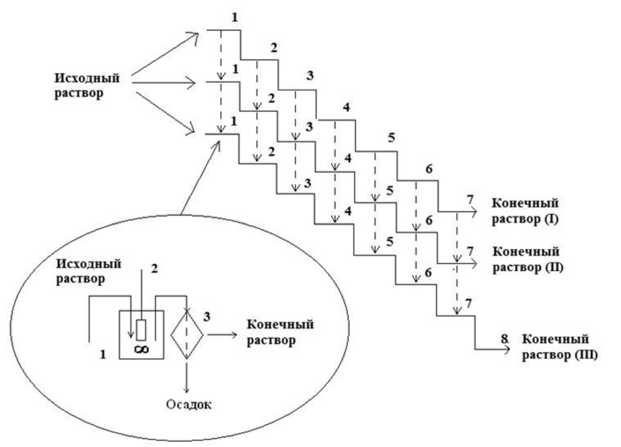

Способность магнезиально-силикатного реагента снижать кислотность растворов обусловлена наличием в нем продуктов разрушения исходного серпентинового минерала, преимущественно оксида магния. Показатель щелочность (активность) метасерпентина отражает количество щелочного компонента на единицу массы реагента, которое вступает в реакцию нейтрализации. Активность исходного реагента составила 9,6 мг-экв/г.

Реагент при однократном контакте с исходным раствором теряет свою активность не полностью, ее величина после первой ступени составила 7,0 мг-экв/г (рис. 3, а). На второй ступени величина потери активности реагента уменьшилась по сравнению с первой ступенью, на третьей – пятой ступенях потери активности составили незначительную величину (остаточная активность 8,8 мг-экв/г). На шестой ступени доля щелочного компонента реагента, который был потрачен на нейтрализацию раствора, выросла (остаточная активность 7,8 мг-экв/г), а на седьмой ступени вновь уменьшилась.

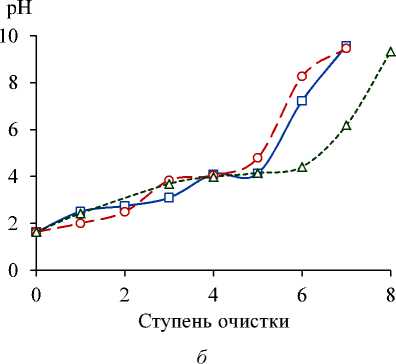

Рис. 3. Зависимость активности В, мг-экв/г (а) и рН раствора (б) на ступенях обработки при первом (□), втором (о) и третьем (∆) использовании порции реагента для очистки модельного раствора

Fig. 3. The dependence of the activity B, mg-eq/g (a) and pH of the solution (б) on the treatment stage at the first (□), second (o) and third (∆) use of a portion of the reagent for model solution purification

Полученные результаты свидетельствуют о том, что при однократном использовании реагент не до конца расходует свой щелочной потенциал. Следовательно, представляет интерес изучение закономерности его многократного применения. Кроме того, отсутствие монотонности в изменении активности от ступени к ступени говорит о протекании на каждой ступени специфических реакций нейтрализации в полученных системах.

На рис. 3, а помимо активности реагента на ступенях взаимодействия с раствором при однократном применении представлены также зависимости для второго и третьего использования. Как и при первом использовании, заметная потеря активности при втором и третьем использовании реагента наблюдается на первой, второй и третьей ступенях, что соответствует рН ≤ 3,1 (рис. 3, б). В этих же условиях отмечается интенсивное выщелачивание в раствор магния, а также кремния (рис. 4). Кроме того, выщелачивание компонентов реагента отражается и на текстуре поверхности гранул.

∆С(Mg), г/л

2,5

1,5

0,5

рН

а

о

-А--В—г-68

С(Si), мг/л 400

б

0 2 4 6 8 10

рН

Рис. 4. Изменение концентрации магния (а) и суммарная концентрация кремния (б) на первой (□), второй (о) и третьей (∆) ступенях очистки раствора

Fig. 4. Magnesium dissolution (а) and silicon concentration (б)

at the first (□), second (o) and third (∆) stages of solution purification

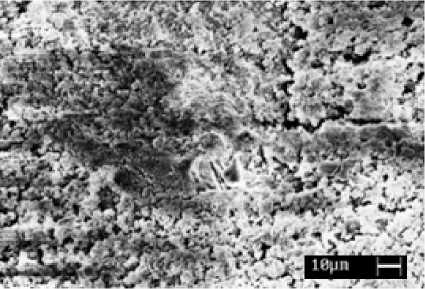

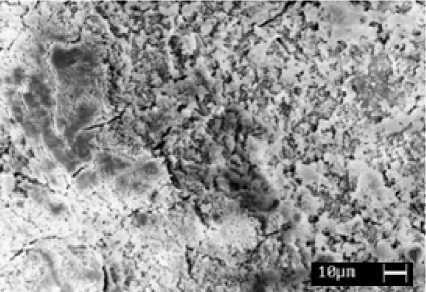

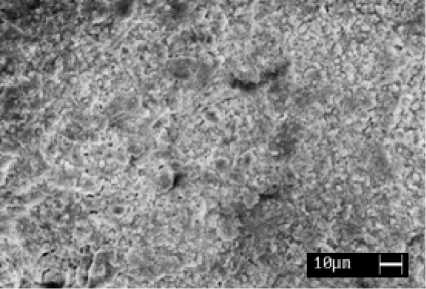

Гранулы, полученные на первой ступени после взаимодействия с раствором (рН = 1,6), характеризуются наличием трещин и многочисленных каверн (рис. 5, а). Их количество уменьшается у гранул пятой ступени (рН = 4,1) (рис. 5, б). Поверхность гранул седьмой ступени (рН = 9,6) покрыта слоем новообразований (рис. 5, в). Подтверждением частичного выщелачивания магния из гранул являются результаты микрозондового анализа, согласно которым среднее содержание магния на поверхности исходной гранулы составляет 15,6 мас.%, после первой ступени уменьшается до 8 мас.%, а после пятой и седьмой возрастает до 13,5 и 21,0 мас.% соответственно (табл. 1). Увеличение содержания магния на седьмой ступени обусловлено вторичным процессом осаждения брусита Mg(OH) 2 .

а

в

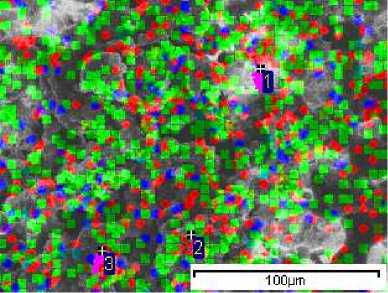

Рис. 5. Результаты SEM-анализа отработанных гранул, текстура поверхности после первого использования на первой (а), пятой (б) и седьмой (в) ступенях осаждения; (г) – картирование по элементам поверхности гранулы, полученной на седьмой ступени осаждения, красным цветом обозначен Mg, зеленым – S, синим – Zn

Fig. 5. SEM results of spent granules, surface texture after the first use at the first (а), fifth (б) and seventh (в) deposition stages; (г) – mapping by elements granules surface after use at the seventh deposition stages, where the red dots indicated Mg, green – S, blue – Zn

Таблица 1. Среднее содержание компонентов (мас.%) на поверхности гранул

Table 1. The average content of components (wt.%) on granules surface

|

Компонент |

Исходный реагент |

Номер ступени |

||

|

1 |

5 |

7 |

||

|

Mg |

15,6 |

8,0 |

13,5 |

21,0 |

|

Si |

12,0 |

2,5 |

4,0 |

10,0 |

Во всех вариантах использования реагента монотонный рост рН наблюдается вплоть до пятой ступени, на шестой – резкий скачок в результате завершения процесса нейтрализации раствора (рис. 3, б). Потеря активности реагента проявляется при третьем использовании, когда аналогичное повышение рН наблюдается только на следующей, седьмой ступени. При третьем использовании реагента для достижения рН > 9 становится необходимым применение дополнительной ступени, добавочная восьмая порция исходных гранул обеспечивает требуемое значение.

Изменение состава растворов при взаимодействии с реагентом

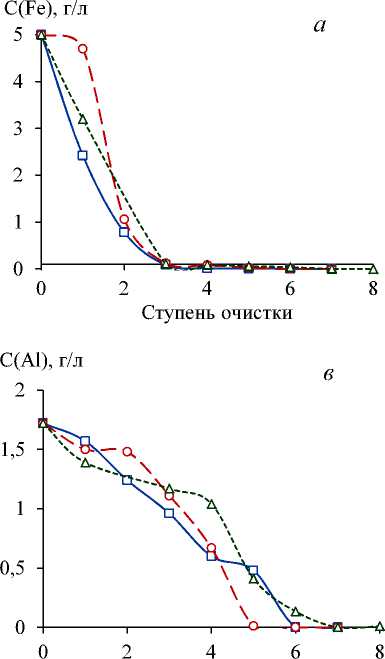

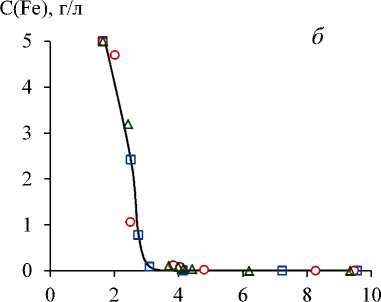

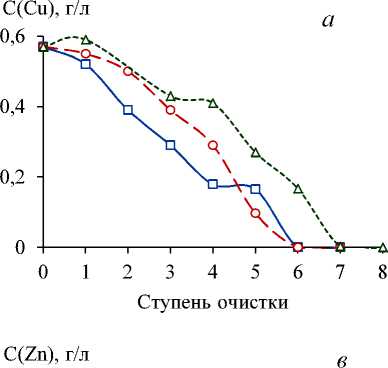

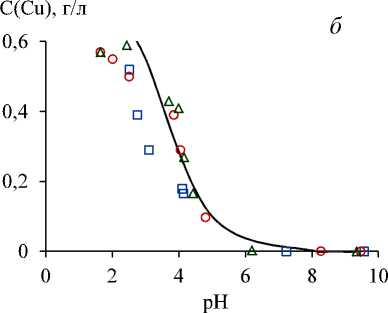

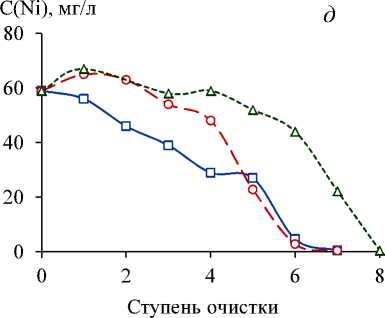

Нейтрализация раствора сопровождается осаждением металлов. При первом использовании реагента очистка раствора от железа начинается уже на первой ступени, после третьей ступени степень очистки составляет 99 %. Снижение активности реагента при повторном использовании не влияет на эффективность очистки вплоть до третьей ступени, на которой для всех вариантов эксперимента остаточная концентрация железа составляет 100 мг/л. При дальнейшем снижении концентрации железа эффективность повторного использования реагента уменьшается (рис. 6, ступени 4, 5, 6). Совокупность данных по концентрациям железа и значениям рН образует единую зависимость, которая делится на две области – меньше и больше рН = 3. Данное значение рН соответствует условиям полного осаждения железа путем нейтрализации растворов (Родионов и др., 1989).

Ступень очистки

Рис. 6. Концентрации металлов на ступенях очистки (а, в) и зависимость концентрации от рН (б, г) при первом (□), втором (о) и третьем (∆) использовании реагента

Fig. 6. Metal concentrations at the purification stages (a, в) and the dependence of the concentration on pH (б, г) during the first (□), second (o), and third (∆) use of the reagent

рН

С(Al), г/л

рН

Степень очистки раствора от алюминия после третьей ступени составляет 30-40 %, т. е. происходит совместное осаждение железа и алюминия. На четвертой ступени количество железа, выведенного из раствора, существенно снижается, в то время как для алюминия процесс осаждения продолжается, особенно в экспериментах с первым и вторым использованием реагента. Изменение концентрации алюминия в растворе между третьей и четвертой ступенью составляет 0,4, 0,5 и 0,2 г/л для первого, второго и третьего использования соответственно. При рН > 7,8 степень очистки раствора от алюминия составляет 97–99 %, данным показателям соответствует шестая ступень. Как и для железа, на графике зависимости концентрации от рН точки для вариантов использования реагента ложатся на одну кривую, что свидетельствует о близком составе осажденного соединения алюминия в вариантах эксперимента.

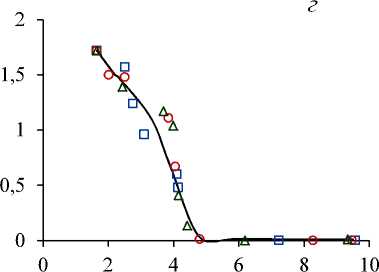

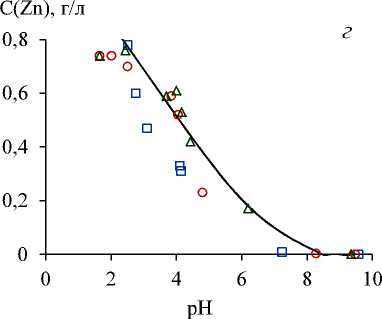

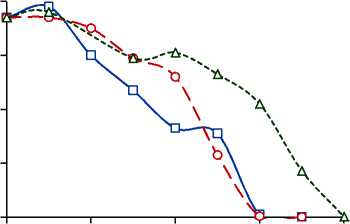

Для меди и цинка осаждение на первой ступени не наблюдается, далее происходит равномерное снижение концентрации от ступени к ступени (рис. 7) вплоть до практически полного осаждения на шестой (седьмой) ступени при рН > 7,8. Поведение никеля отличается от остальных металлов увеличением концентрации в растворе в четырех вариантах эксперимента – на первой и второй ступени при втором и третьем использовании реагента. Данные варианты характеризуются высокой кислотностью растворов, что способствует частичному растворению данного компонента из реагента.

0,8

0,6

0,4

0,2

02468 Ступень очистки

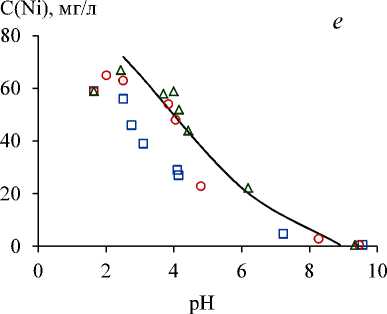

Рис. 7. Концентрации металлов на ступенях очистки (а, в, д) и зависимость концентрации от рН (б, г, е) при первом (□), втором (о) и третьем (∆) использовании реагента Fig. 7. Metal concentrations at the purification stages (а, в, д) and the dependence of the concentration on pH (б, г, е) during the first (□), second (o) and third (∆) use of the reagent

Никель, медь и цинк начинают осаждаться при значениях рН существенно меньших, чем необходимо для осаждения гидроксидов (7,7, 5,1 и 6,4 соответственно) (Родионов и др., 1989). При рН > 2 (на второй ступени при всех вариантах использования реагента) наблюдается уменьшение концентрации данных металлов в растворе, при тех же условиях начинает осаждаться алюминий. Известно, что при рН < 7,5 алюминий в водном растворе присутствует в виде частиц Al(OH) 2+ и Al(OH) 2+ , которые, соединяясь с сульфат-ионами, образуют труднорастворимые соединения средних солей алюминия AlOHSO 4 и Al 2 (OH) 4 SO 4 , обладающих хорошей адсорбционной способностью (Вильсон и др., 2015). Максимальное количество этих солей наблюдается при рН ≤ 6,5 (Казанцева, 1967). Таким образом, уменьшение концентрации цветных металлов в области рН < 5 можно объяснить их соосаждением с алюминием.

На графиках зависимости концентрации меди, цинка и никеля от рН осаждения в области рН = 2–4 экспериментальные точки для первого использования реагента сдвинуты в область более низких концентраций по сравнению с данными для второго и третьего использования. Растворы, полученные в опытах с первым использованием реагента, отличаются более высокой концентрацией кремния. Возможной причиной более низких концентраций Cu, Zn, Ni является образование в описанных условиях силикатов металлов (Душина и др., 1968; Сигналов и др., 1973), что способствует дополнительной очистке раствора.

Характеристика осадков соединений металлов

Анализ состава растворов после очистки показал, что наиболее высокие показатели разделения между металлами могут быть получены при третьем использовании реагента. Химический состав осадков для данного варианта эксперимента приведен в табл. 2. Содержание воды определено расчетным путем как дополнение к сумме оксидов до 100 %.

Таблица 2. Состав осадков, полученных при третьем использовании реагента Table 2. Composition of precipitation obtained during the third use of the reagent

|

Номер ступени |

рН |

Содержание компонентов, мас.% |

||||||||

|

Fe 2 O 3 |

Al 2 O 3 |

CuO |

NiO |

SO 3 |

MgO |

SiO 2 |

Σ оксидов |

H 2 O |

||

|

1 |

2,4 |

61,5 |

0,9 |

0,1 |

0,03 |

16,8 |

0,6 |

0,7 |

80,6 |

19,4 |

|

2 |

2,8 |

62,9 |

1,3 |

0,2 |

0,03 |

17,0 |

1,0 |

0,8 |

83,2 |

16,8 |

|

3 |

3,7 |

48,6 |

7,2 |

0,5 |

0,03 |

16,8 |

1,4 |

1,2 |

75,7 |

24,3 |

|

4 |

4,0 |

5,0 |

29,1 |

0,9 |

0,06 |

16,8 |

4,8 |

7,1 |

63,7 |

36,3 |

|

5 |

4,2 |

1,7 |

33,8 |

0,6 |

0,04 |

19,0 |

2,7 |

5,6 |

63,4 |

36,6 |

|

6 |

4,4 |

2,6 |

28,5 |

4,5 |

0,05 |

17,2 |

2,7 |

2,5 |

58,2 |

41,8 |

|

7 |

6,2 |

4,1 |

25,9 |

8,5 |

0,08 |

16,0 |

3,2 |

1,7 |

59,5 |

40,5 |

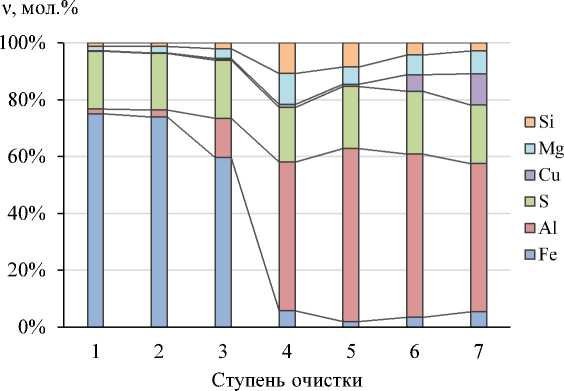

Основным компонентом осадков на первой, второй и третьей ступенях, которым соответствует рН = 2,4–3,7, является железо. При достижении рН = 4,0 (четвертая ступень) осадок состоит преимущественно из соединений алюминия, его содержание в осадках, полученных на четвертой-седьмой ступенях, составляет величину порядка 30 мас.% в пересчете на оксид алюминия. Содержание в осадках меди и никеля увеличивается в результате как уменьшения количества макрокомпонентов (алюминия и железа), так и достижения рН осаждения малорастворимых соединений данных элементов.

Цинк в осадках не обнаружен, несмотря на то, что его удаление из раствора происходит согласно тем же закономерностям, что и очистка раствора от меди. Предел обнаружения цинка составляет величину 0,0125 мас.%, при этом минимальное значение содержания меди в осадках составляет 0,1 %. Кроме того, минимально диагностированное содержание никеля в осадках – 0,02 %. Сопоставление приведенных данных показывает, что в том случае, если бы цинк переходил в осадок, он был бы обнаружен. Следовательно, удаление цинка из раствора происходит не в осадок, а на поверхность гранул. Для изучения степени ассоциации цинка с различными компонентами поверхности гранул снята карта распределения элементов (рис. 5, г). Обработка изображения не выявила очагов преобладающей концентрации цинка. Распределение цинка по поверхности гранулы является равномерным, что свидетельствует о сорбционном механизме его извлечения продуктами гидратации термоактивированного серпентина. Микрозондовым анализом определена средняя концентрация цинка на поверхности гранул – 8,2 мас.%.

Наряду с металлами в осадках обнаружена сера, которая может переходить из сульфатного раствора в осадок в виде аниона SO 42– при образовании малорастворимых основных сульфатов (Жукова, 1981). Возможные варианты соединений представлены в табл. 3. Соотношение в осадках металлов (железа и алюминия) и сульфатной группы больше по сравнению с данным показателем для основных сульфатов, что свидетельствует о наличии в них оксогидроксидов. Например, комбинация ферригидрита и фиброферрита 1 : 1 соответствует составу осадка, полученному на первой ступени осаждения. Состав смеси, состоящей из байерита, алюминита и гетита в соотношении 0,15 : 0,8 : 0,05, при содержании других компонентов (помимо оксидов железа, алюминия и серы) в количестве 13,5 % приближен к составу осадка на седьмой ступени.

Таблица 3. Состав малорастворимых соединений железа и алюминия Table 3. Composition of low-soluble iron and aluminum compounds

|

Название |

Формула |

Содержание компонентов, мас.% |

|||

|

Al 2 O 3 |

Fe 2 O 3 |

SO 3 |

H 2 O |

||

|

Ферригидрит |

Fe 3+10 O 14 (OH) 2 |

– |

94,66 |

– |

5,34 |

|

Гетит |

FeO(OH) |

– |

89,86 |

– |

10,14 |

|

Фиброферрит |

Fe 3+ (SO 4 ) (OH)·5H 2 O |

– |

30,83 |

30,91 |

38,26 |

|

Байерит |

Al (OH) 3 |

65,36 |

– |

– |

34,64 |

|

Алюминит |

Al 2 (SO 4 )(OH) 4 ·7H 2 O |

29,63 |

– |

23,26 |

47,11 |

Компоненты реагента (магний и кремний) в большинстве осадков присутствуют в количестве 1–3 мас.% в пересчете на оксиды, их максимальное содержание составляет 4,8 мас.% для MgO и 7,1 мас.% для SiO 2 .

На рис. 8 показано мольное соотношение между компонентами осадка, расчет выполнен на абсолютно сухой материал, т. е. без учета воды. Поскольку содержание никеля невелико – на порядок меньше по сравнению с содержанием меди, никель также не был принят во внимание. Полученные осадки можно разделить на две группы – содержащие преимущественно железо (ступени 1–3) и алюминий (ступени 4–7). Сера в составе сульфат-аниона распределяется по всем осадкам равномерно, остальные компоненты – медь, магний и кремний – присутствуют преимущественно в алюминийсодержащих осадках. На основании данных по химическому составу осадков (табл. 2) можно сделать вывод о том, что содержание никеля, как и меди, возрастает с увеличением рН осаждения, их максимальное количество зафиксировано в осадках, полученных на седьмой ступени при рН = 6,2.

Рис. 8. Распределение компонентов в осадках (ν, мол.%), полученных на различных ступенях очистки при третьем использовании реагента, в пересчете на абсолютно сухое вещество

Fig. 8. Distribution of components in precipitation (ν, mol.%) obtained at various stages of purification during the third use of the reagent, in terms of absolutely dry substance

Заключение

Гранулированный термоактивированный серпентинитомагнезит может быть использован для многоступенчатого осаждения металлов из кислых растворов многократно, в настоящей работе получены данные для первого, второго и третьего применения. После первого (и второго) контакта реагента с раствором происходит уменьшение содержания щелочного компонента в реагенте. Однако это не оказывает влияния на эффективность процесса нейтрализации на первых ступенях при взаимодействии с сильнокислыми растворами в экспериментах для второго (и третьего) применения реагента. По мере снижения рН растворов на каждой из ступеней взаимодействие растворов с реагентом становится менее активным, что приводит к уменьшению нейтрализующего воздействия реагента на раствор и, как следствие, к уменьшению степени очистки растворов. Данный процесс влияет преимущественно на выведение из растворов меди, цинка и никеля, не оказывая существенного влияния на макрокомпоненты – железо и алюминий.

Распределение металлов в осадках на различных ступенях осаждения рассмотрено для опытов с третьим применением реагента. По химическому составу осадки делятся на две группы – железосодержащие и алюминийсодержащие. Наличие в осадках серы в количестве 16–19 мас.% свидетельствует о том, что они представляют собой смесь основных сульфатов и оксогидроксидов. Медь и никель характеризуются более высокими значениями рН осаждения по сравнению с железом и алюминием, их наличие в осадках на всех ступенях осаждения можно объяснить эффектом соосаждения, что особенно характерно для систем с преобладанием алюминия. Цинк не переходит в осадок, однако он диагностирован на поверхности гранул, где его среднее содержание может достигать значений порядка 8 мас.%.

Таким образом, термоактивированные серпентиновые минералы в виде гранул могут быть использованы в качестве щелочного реагента для нейтрализации и очистки техногенных растворов. При высоких концентрациях железа и алюминия получены осадки, обогащенные по данным компонентам. Для меди, цинка и никеля наблюдаются процессы сорбции и соосаждения, что препятствует процессу образования данными металлами индивидуальных осадков.

Авторы выражают искреннюю признательность рецензенту статьи за доброжелательную оценку материала в целом, а также за полезные советы и ценные замечания.