Размерная стабильность толстостенных деталей, обработанных дорнованием с большими натягами

Автор: Скворцов Владимир Федорович, Охотин Иван Сергеевич, Шульгин Максим Михайлович

Журнал: Проблемы информатики @problem-info

Рубрика: Средства и системы обработки и анализа данных

Статья в выпуске: 5 (17), 2012 года.

Бесплатный доступ

На основе статистических исследований, выполненных методом больших выборок, установлено, что обработанные дорнованием с большими натягами толстостенные детали из углеродистой стали в условиях хранения при комнатной температуре обладают высокой размерной стабильностью.

Дорнование отверстий, большие натяги, размерная стабильность деталей

Короткий адрес: https://sciup.org/14320157

IDR: 14320157 | УДК: 621.787

Текст научной статьи Размерная стабильность толстостенных деталей, обработанных дорнованием с большими натягами

Дорнование отверстий малого диаметра ( d = 1^5 мм) в толстостенных деталях ( D / d > 3, где D - внешний диаметр детали), выполняемое с большими натягами (0,1 d и более), позволяет повысить их точность c IT11-IT13 до IT7 [1]. Вместе с тем при дорновании с большими натягами в толстостенных деталях возникают значительные остаточные напряжения [2]. В процессе эксплуатации или при хранении деталей могут происходить релаксация и перераспределение остаточных напряжений, сопровождаемые деформациями деталей и снижением их точности [3]. Поэтому представляет интерес малоизученный вопрос о размерной стабильности обработанных дорнованием деталей с течением времени. Размерная стабильность толстостенных деталей, подвергнутых дорнованию с большими натягами, ранее не рассматривалась.

Исследовались детали типа толстостенных цилиндров из стали марки 20 (НВ 1500 МПа) высотой 20 мм с диаметром отверстий, приближенно равным 2 мм, и внешним диаметром 14 мм. Отверстия были получены путем сверления стандартным спиральным сверлом из стали Р6М5 на токарном станке при скорости резания около 12 м/мин и ручной подаче 5^10 мм/мин. Дорнование отверстий осуществлялось с помощью специального устройства [1] на вертикально-сверлильном станке однозубыми дорнами из твердого сплава ВК8 при скорости 0,5 м/мин. Углы рабочего и обратного конусов дорнов составляли 6 ° , ширина соединяющей их ленточки -2 мм. Дорнование выполнялось за три цикла с суммарным натягом 0,122^0,192 мм. В качестве смазочного материала использовалась жидкость МР-7.

Размерная стабильность обработанных дорнованием деталей исследовалась в условиях их хранения при комнатной температуре (20±1 °C). Размерная стабильность оценивалась по параметрам точности отверстий в выборке деталей из 55 шт.

Значения параметров точности просверленных и обработанных дорнованием отверстий

|

Методы обработки отверстий |

Срок хранения деталей, сут |

Среднее значение среднего диаметра отверстий (среднеквадратичное отклонение), мм |

Среднее значение овальности отверстий (среднеквадратичное отклонение), мм |

Среднее значение отклонения профиля продольного сечения отверстий (среднеквадратичное отклонение), мм |

Суммарное поле рассеивания диаметров отверстий, мм |

|

Сверление |

— |

2 , 048 ( 0,00938 ) |

0,0014 ( 0,00062 ) |

0 , 0097 ( 0,00507 ) |

0,08574 |

|

Дорнование (диаметр дорнов: 2,172 мм; 2,2035 мм; 2,210 мм) |

1 |

2 , 1973 ( 0,00055 ) |

0,0010 ( 0,00056 ) |

0,0018 ( 0,00050 ) |

0,00940 |

|

60 |

2 , 1979 ( 0,00061 ) |

0,0010 ( 0,00042 ) |

0,0020 ( 0 , 00051 ) |

0,00976 |

|

|

180 |

2 , 1971 ( 0,00036 ) |

0,0007 ( 0,00033 ) |

0 , 0015 ( 0 , 00044 ) |

0,00734 |

|

|

300 |

2 , 1974 ( 0,00041 ) |

0 , 0008 ( 0,00036 ) |

0 , 0016 ( 0,00044 ) |

0,00859 |

Измерение диаметров отверстий и погрешностей их формы после дорнования выполнялось с помощью компаратора с перфлектометром фирмы "Leitz" (Германия) с ценой деления 0,0002 мм, а после сверления - с помощью нутромера фирмы "CarlZeissJena" (Германия) с ценой деления 0,002 мм. Эти измерения проводились в двух продольных и трех поперечных сечениях отверстий (в среднем по глубине отверстия и на расстоянии 1 мм от его краев). Для каждого отверстия определялись минимальный, максимальный и средний диаметры. Точность отверстий оценивалась по распределению среднего диаметра (среднего арифметического шести значений, измеренных в указанных сечениях), минимальному и максимальному диаметрам, а также по отклонению профиля продольного сечения и овальности. Комплексная оценка точности проводилась по величине суммарного поля рассеивания диаметров

А = 3 8. + ( d - d . ) + 3 8, ,

1 d . ' max min/ d 1

min max гдеdmin, dmax - средние значения минимальных и максимальных диаметров отверстий в вы борке; 8d . , 8d - их среднеквадратичные отклонения.

Параметры точности отверстий после обработки дорнованием измерялись через 1, 60, 180 и 300 сут. Значимость различий дисперсий и средних значений параметров точности отверстий после различных сроков хранения деталей определялись соответственно по критериям Фишера и Стьюдента при доверительной вероятности 0,95 [4].

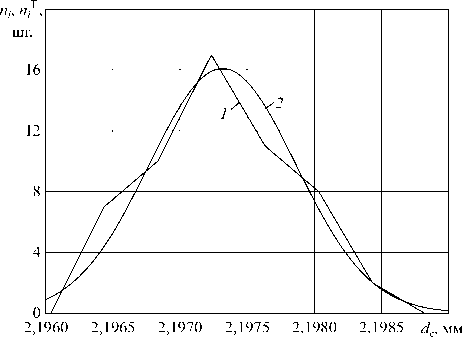

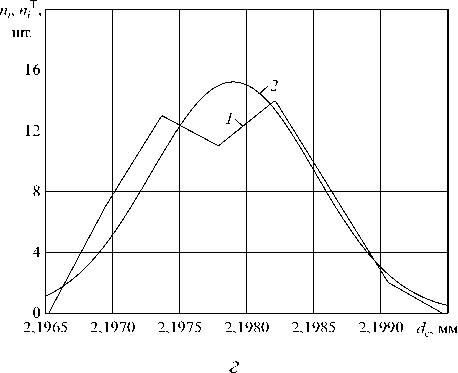

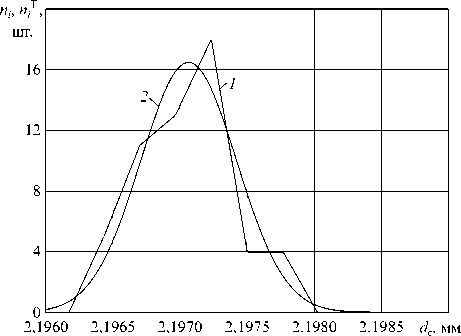

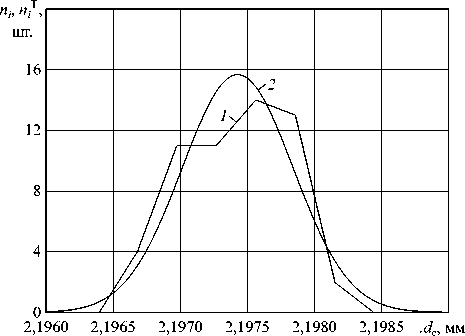

Результаты исследований представлены в таблице и на рисунке. Из таблицы следует, что при трехцикловом дорновании с принятым суммарным натягом и его распределением между

а

б

в

Эмпирические (1) и теоретические (2) кривые нормального распределения среднего диаметра обработанных дорнованием отверстий после хранения деталей при комнатной температуре в течение: а - 1 сут; б - 60 сут; в - 180 сут; г - 300 сут дорнами точность отверстий по параметруАу, т. е. с учетом погрешностей их формы, возрастает почти на порядок - с IT12 (после сверления) до IT7.

После хранения обработанных дорнованием деталей в течение 60 сут имеет место статистически значимое увеличение среднего значения среднего диаметра отверстий по сравнению с его исходным средним значением (определенным через сут после дорнования), которое составляет 0,6 мкм. После хранения деталей в течение 180 и 300 сут средние значения среднего диаметра отверстий оказываются близкими к его исходному среднему значению (различия являются статистически не значимыми). В целом колебание среднего значения среднего диаметра отверстий при хранении деталей в течение 300 сут оказывается равным 0,8 мкм, что составляет 8 % от допуска 7-го квалитета точности.

Дисперсия среднего диаметра отверстий, а также параметры распределения их овальности и отклонения профиля продольного сечения при хранении деталей не увеличиваются.

Обработанные дорнованием с большими натягами толстостенные детали из углеродистой стали характеризуются высокой размерной стабильностью. При хранении деталей в течение 300 сут при комнатной температуре колебание среднего диаметра отверстий не превышает 8 % от допуска 7-го квалитета. Овальность и отклонение профиля продольного сечения отверстий при хранении деталей не возрастают.

Список литературы Размерная стабильность толстостенных деталей, обработанных дорнованием с большими натягами

- Скворцов В. Ф., Арляпов А. Ю., Охотин И. С. Дорнование глубоких отверстий малого диаметра//Приложение. Справ. Инж. журн. 2012. № 2. С. 1-23.

- Скворцов В. Ф., Охотин И. С., Арляпов А. Ю. Остаточные напряжения при дорновании отверстий малого диаметра в полых толстостенных цилиндрах с большими натягами//Изв. ТПУ. 2010. Т. 316, № 2. С. 24-27.

- Вишняков Я. Д. Управление остаточными напряжениями в металлах и сплавах/Я. Д. Вишняков, В. Д. Пискарев. М.: Металлургия, 1989.

- Солонин И. С. Математическая статистика в технологии машиностроения. М.: Машиностроение, 1972.