Разработка алгоритма оценки надежности блока управления прибора активного контроля

Автор: Кошин Анатолий Александрович, Гузеев Виктор Иванович, Нуркенов Антон Халилевич

Статья в выпуске: 23 (282), 2012 года.

Бесплатный доступ

Рассмотрена методика испытаний опытного образца прибора активного контроля с оценкой стандартных показателей надежности и предложена методика оценки надежности на основе статистического регулирования технологического процесса.

Шлифование, оценка надежности, статистическое регулирование, комплексные показатели

Короткий адрес: https://sciup.org/147154803

IDR: 147154803 | УДК: 621.9

Текст научной статьи Разработка алгоритма оценки надежности блока управления прибора активного контроля

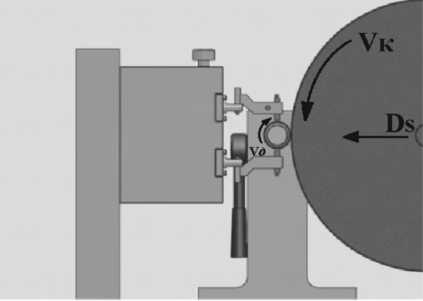

Современное машиностроение характеризуется высокими требованиями по точности изготавливаемых деталей. Эффективным методом обеспечения требуемой точности является применение шлифовальных станков с прибором активного контроля (ПАК) (рис. 1). Существующие модели ПАК работают по заданному ступенчатому циклу (как правило, двухступенчатому). Работа ПАК заключается в следующем: производится непрерывное измерение обрабатываемой поверхности заготовки через многокомандное устройство контроля припуска и, по мере достижения требуемых размеров, по командам задающего устройства, автоматически изменяется программная скорость подачи через электропривод и механизм привода подачи. Таким образом, ПАК производит ступенчатое переключение программной скорости подачи при достижении заданных диаметральных размеров [1].1

Современные станки с ЧПУ имеют более широкие возможности работы с ПАК: отработка многоступенчатых циклов, функциональных циклов, способность производить ощупывание детали и проектирование цикла по известной геометрии заготовки и т. д. С целью реализации этих возмож-

Рис. 1. Активный контроль при шлифовании ностей разрабатываются новые интеллектуальные модели ПАК с новыми функциональными возможностями по управлению. На предприятии ЗАО «ЧелябНИИконтроль» был разработан опытный образец прибора активного контроля нового уровня.2

Для оценки точности и надежности опытного прибора активного контроля были произведены стендовые испытания. Для ускорения испытаний ПАК и снижения затрат на их проведение разрабо-

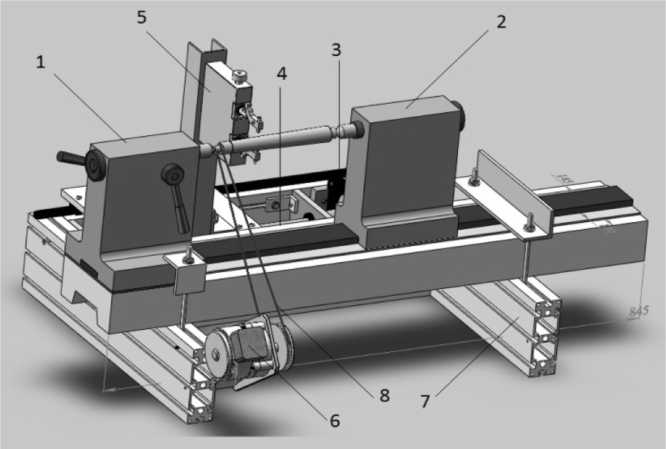

Разработка алгоритма оценки надежности блока управления прибора активного контроля тан специальный стенд (рис. 2). Стенд установлен на жесткую платформу 7, конусная оправка устанавливается в подвижном и неподвижном центрах 1 и 2. Оправка вращается за счет передачи крутящего момента с помощью электродвигателя 6 с ременной передачей 8, управляемого электроприводом, который обеспечивает регулирование скорости вращения оправки. Перемещение скобы относительно оправки осуществляется с помощью электродвигателя 3. Измерительная скоба испытательного стенда прикреплена к опоре, установленной на шариковых подшипниках на оси 4. При испытаниях скоба 5 и отсчетно-командное устройство настраиваются на размер цилиндрической части оправки.

Процесс обработки на шлифовальном станке осуществляется по программе прибора активного контроля. Моделируется уровень осевой и радиальной подачи. Наконечники измерительного устройства вводятся в соприкосновение с поверхностью конусной оправки и контакты отсчетнокомандного устройства системы активного контроля настраиваются на срабатывание окончатель- ной команды. По мере продвижения суппорта происходит измерение непрерывно уменьшающегося с определенной скоростью диаметра оправки, при достижении измерительными наконечниками диаметра оправки срабатывает электроконтактный преобразователь и данные заносятся на персональный компьютер.

Во время проведенных испытаний имитировалась работа по четырехступенчатому циклу шлифования. Задаются 4 подачи и диаметральные размеры, на которых производятся переключения подач. Результаты измерений с ПАК фиксируются в автоматическом режиме на персональном компьютере, по которому формируется массив из четырех взаимосвязанных выборок (табл. 1).

Для расчета индивидуальных показателей надежности прибора активного контроля необходимо проверить гипотезы об однородности и случайности выборки (табл. 2) [2].

Определив расчетное и табличное значения критериев, получили p ( t k ) = 0,923 > 0,05, т. е. гипотеза однородности x принимается [4]. В результате сравнения критериев т p > т q получили, что

Рис. 2. Схема стенда с конической оправкой

Таблица 1

Пример массива из четырех взаимосвязанных выборок показаний ПАК

|

№ измерения |

Показания ПАК |

|||

|

Ступень 1 |

Ступень 2 |

Ступень 3 |

Ступень 4 |

|

|

1 |

23,20545926 |

20,47700412 |

20,06485975 |

20,06145243 |

|

2 |

21,58625926 |

21,35260412 |

20,14273975 |

20,03791243 |

|

3 |

22,52125926 |

22,07200412 |

20,12227975 |

20,03175243 |

|

4 |

22,10105926 |

21,09080412 |

20,08025975 |

20,06013243 |

|

5 |

21,67425926 |

21,42960412 |

20,23887975 |

20,11425243 |

|

6 |

21,57305926 |

21,41640412 |

20,19289975 |

20,08697243 |

|

7 |

23,20545926 |

20,47700412 |

20,06485975 |

20,06145243 |

|

200 |

19,74925926 |

19,32200412 |

20,16539975 |

19,99985243 |

Критерии для проверки гипотез

Таблица 2

|

№ |

Наименование критерия |

Описание гипотезы |

Расчетная формула |

Расчетное значение |

Табличное значение |

|

1 |

Критерий Крамера |

Проверка однородности выборки на основе анализа изменения среднего арифметического значения |

_ Vmxm(N - 2) tk 1 ----------------г; V N - m - тУ т X max — X y m = V d |

0,089 |

0,05 |

|

2 |

Метод последовательных разностей |

Проверка случайности выборки на стенде |

i = n — 1 a 2 2 i Tp= —; C 2 = —— p D 2( n — 1) |

29,1 |

0,703 |

Таблица 3

Индивидуальные показатели надежности ПАК

Таким образом, по данным испытаний применимы стандартные оценки надежности работы. Получили следующий комплекс показателей (табл. 3).

По результатам испытаний следует, что прибор соответствует III классу надежности [4].

Стандартные показатели характеризуют стабильность работы прибора, в нашем случае нас интересует задача стабильного регулирования ТП. В результате применительно к оценке надежности со стороны управления технологическим процессом расчет стандартных показателей показывает свою неэффективность.

С целью проверки стабильности технологического процесса произведена проверка гипотезы по критерию Кохрана:

G p =-------- D max-------- = 0,685 ,

DM 1 + DM 2 + ... + DMm где Dmax – наибольшее значение дисперсии в объеме выборок m; DM – мгновенная дисперсия в выборке; m – количество выборок, используемых при анализе.

По результатам расчета получили: 0,685 > 0,368, т. е. гипотеза о стабильности технологического процесса не принимается.

В результате применение найденных показателей надежности к данному ТП вызывает сомнение.

Таким образом, целесообразна разработка методики оценки надежности управления ТП с применением прибора активного контроля. Базой для этой методики может служить аппарат статистического контроля технологических процессов, применяемый в управлении качеством [5].

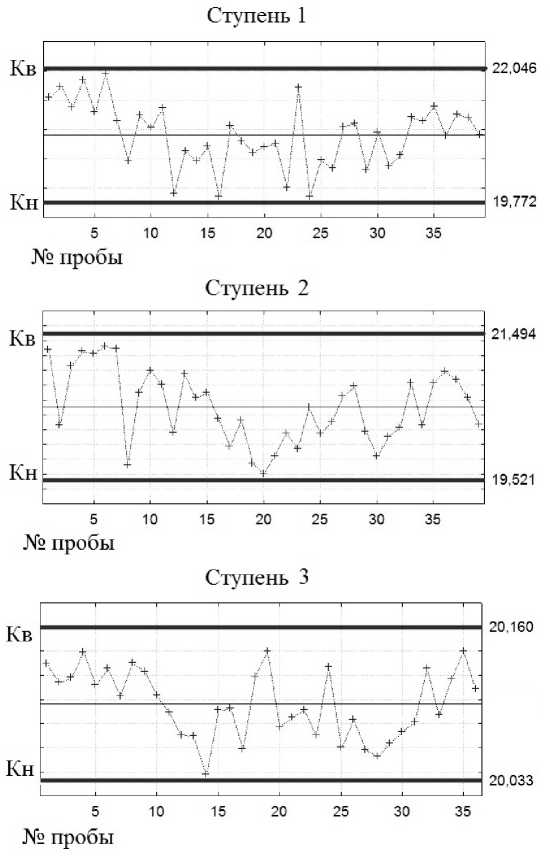

По измерениям из сформированного массива строятся контрольные карты. Контрольная карта позволяет определить естественный допуск ТП, т. е. область внутри контрольных границ:

Кв,н = x ± A • S , где Кв,н – верхняя и нижняя контрольная граница;

x – среднее значение математических ожиданий по пробам; А – поправочный коэффициент для расчета контрольных границ в зависимости от уровня значимости a (5 %-ный уровень) и объема проб n ; S – среднеквадратичное отклонение.

По данной методике были построены контрольные карты для четырех ступеней массива показаний ПАК (рис. 3).

Разработка алгоритма оценки надежности блока управления прибора активного контроля

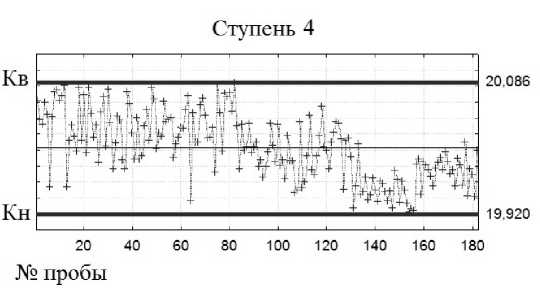

На первых трех ступенях (промежуточных стадиях обработки) расчет контрольных границ производился по пробам, а на финишной, 4-й, ступени важным является каждое измерение, поэтому карта построена по индивидуальным значениям (рис. 4).

Контрольные карты позволили установить влияние изменения радиальной и осевой подачи на естественный допуск (табл. 4).

Как видно из табл. 4, технологический допуск уменьшается от ступени к ступени, т. е. напрямую зависит от скорости подачи. Таким образом, зная,

Рис. 3. Контрольные карты средних значений для 1-й, 2-й, 3-й ступеней цикла

Рис. 4. Контрольная карта индивидуальных значений для 4-й ступени цикла

Таблица 4

Технологический допуск на ступенях цикла

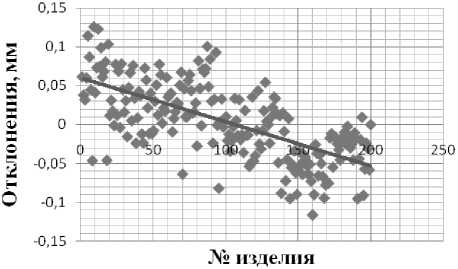

Как следует из рис. 4, на первых трех стадиях средняя характеристика рассеивания практически не зависит от времени, а на четвертой стадии явно прослеживается наличие тренда, т. е. центр группирования размеров срабатывания систематически смещается в сторону меньших размеров (рис. 5). Выявленная зависимость тренда позволяет использовать ее для расчетного определения времени подналадки операции.

Рис. 5. Смещение центра группирования размеров срабатывания

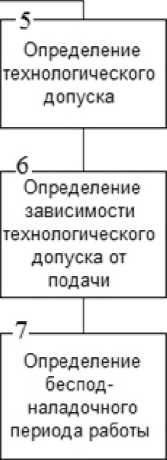

Рис. 6. Описательный алгоритм оценки надежности процесса шлифования с ПАК

Конец

Таким образом, предлагаемая методика позволяет оценить надежность прибора с точки зрения процесса управления. Она дает информацию о точности управления на разных стадиях цикла, а также дает прямое указание от времени подналадки, что является важной информацией об управлении ТП.

В итоге предлагается следующий алгоритм оценки надежности прибора активного контроля (рис. 6).

Данный алгоритм позволит создать информационную базу для проектирования циклов шлифования с учетом точности обработки, погрешности управления и организационных факторов технологического процесса – времени бесподналадочного периода.

Список литературы Разработка алгоритма оценки надежности блока управления прибора активного контроля

- Педь, Е.И. Активный контроль в машиностроении: учеб. пособие/Е.И. Педь, А.В. Высоцкий, В.И. Машинистов -М.: Машиностроение, 1978. -352 с.

- Дубровский, П.В. Обеспечение надежности технологических процессов: учеб. пособие/П.В. Дубровский; под ред. А.И. Кшнякина, Ю.П. Егорова. -Ульяновск: УлГТУ, 2000. -124 с.

- Гмурман, В.Е. Теория вероятностей и математическая статистика: учеб. пособие для вузов/В.Е. Гмурман. -М.: Высш. шк., 2003. -479 с.

- Точность и надежность систем измерительных. Номенклатура показателей. Методы и средства испытаний РТМ 2-034-03-78: Руководящий технический материал. -М.: Науч.-исслед. ин-т информ. по машиностроению, 1979. -46 с.

- Смоленцев, В.П. Управление системами и процессами: учеб. для вузов по направлению «Конструкторско-технологическое обеспечение машиностроительных производств»/В.П. Смоленцев, В.П. Мельников, А.Г. Схиртладзе; под ред. В.П. Мельникова. -М.: Академия, 2010. -332 с.