Разработка автоматической системы управления механизмом фиксатора многоигольного вышивального полуавтомата

Автор: Ладычин Максим Николаевич, Новиков Юрий Васильевич

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (14), 2008 года.

Бесплатный доступ

Разработана система управления механизма позиционирования игольницы, с учетом накладываемых ограничений по времени срабатывания механизма фиксатора. Теоретически исследована надежность работы системы управления механизма позиционирования игольницы. Разработана методика проектирования системы управления с применением датчика угловых перемещений.

Швейное оборудование, вышивальные полуавтоматы, легкая промышленность, многоигольные вышивальные полуавтоматы, многоигольные полуавтоматы, механизмы фиксаторов, игольницы, позиционирование игольниц, механизмы позиционирования, управление механизмами, системы управления, проектирование систем управления, датчики угловых перемещений

Короткий адрес: https://sciup.org/142184485

IDR: 142184485

Текст научной статьи Разработка автоматической системы управления механизмом фиксатора многоигольного вышивального полуавтомата

Многоигольные вышивальные полуавтоматы используются для изготовления многоцветных узоров на ткани, кожгалантерейных изделиях и обуви.

Привод поступательного движения игольницы вышивального многоигольного полуавтомата ПВ-1-5 осуществляется шаговым электродвигателем (ШЭД) через червячную передачу и кулисный механизм (рис. 1). На рисунке 1 обозначены: 1, 17 – направляющие; 2 – кривошип; 3 – червячное колесо; 4 – кулачок; 5 – микропереключатель; 6 – червяк; 7 – муфта; 8 – шаговый электродвигатель; 9 – датчик; 10 – игловодитель; 11 – втулка игловодителя; 12 – фиксатор; 13 – челнок; 14 – игла; 15 – иглодержатель, 16 – игольница.

Рисунок 1 – Схема механизма позиционирования игольницы

Недостатком конструкции является наличие кулачкового механизма. Кулачковый механизм не обеспечивает высоких скоростей, быстро изнашивается, вызывает повышенный шум и вибрацию. В результате снижается производительность труда, ухудшаются условия работы оператора. Технической задачей является повышение производительности вышивального полуавтомата, его долговечности и надежности, улучшение эксплутационных характеристик.

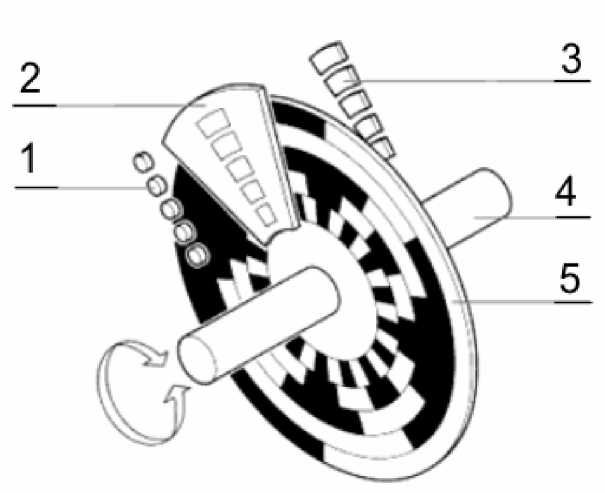

Поставленная задача решается за счет применения бесконтактного датчика угловых перемещений. Отпадает необходимость в использовании механизмов с холодным трением (кулачок – рычажок микропереключателя), что уменьшит момент сопротивления, уровень шума и вибраций. Определение угла поворота кривошипа 2 осуществляет однооборотный энкодер (рис. 2). На рисунке 2 обозначены: 1-инфракрасные светодиоды, 2 - защитная диафрагма, 3 - оптоэлектронная считывающая матрица, 4 - поворотный вал, 5 - кодовый диск.

Электрические сигналы датчика угловых перемещений подготавливаются операционными усилителями и выходными трайберами для выдачи в виде n -бит бинарного сигнала. Изменения интенсивности источника светового потока регистрируются с помощью дополнительного сенсора и компенсируются электронной схемой. Датчик выдает абсолютные значения в пределах одного оборота, за поворот на угол 2 π код полностью отработан.

С учетом режимов эксплуатации выбран поворотный шифратор фирмы «Omron» серии Е6С2-А, его технические характеристики: число значений кода на оборот от 6 до 1024; максимальная скорость вращения вала - 5000 об./мин; максимальная частота выдачи кода - 20 кГц; напряжение питания: 12…24 В постоянного тока; выходной код - Грея, двоичный, двоично-десятичный; размеры - 50×38 мм, диаметр вала 8 мм; степень защиты - IP64; диапазон рабочих температур –10...+70°С.

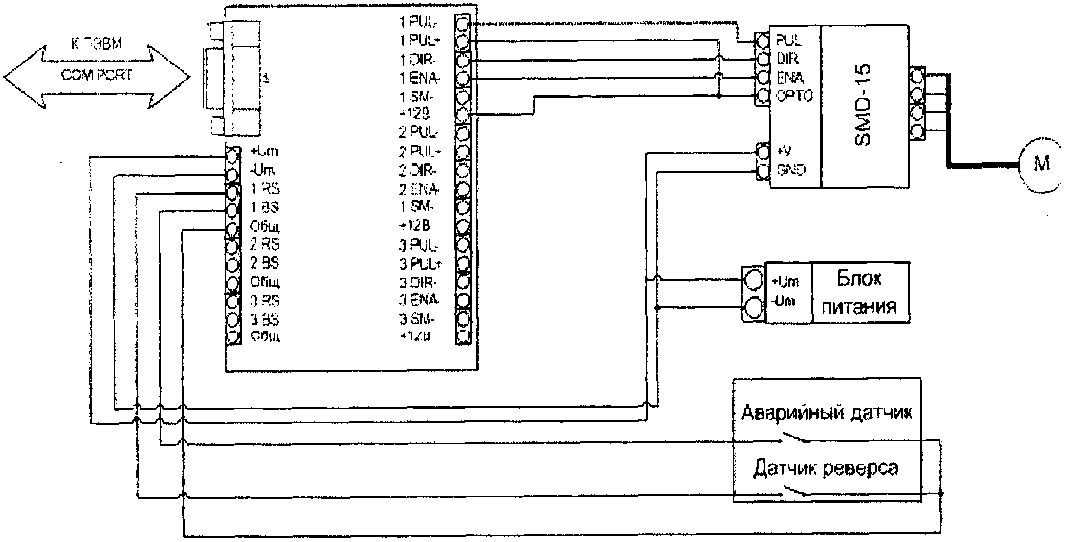

Для уменьшения помех и увеличения длины линий связи устройство имеет балансные выходы по линиям импульсов переключения nPUL. Каждый из каналов устройства имеет четыре выходных линии управления входами драйверов и две входных линии сигнализации.

Схема подключения устройства к блоку SMD-15 приведена на рисунке 3. Во всех случаях выходная линия PUL+ должна соединяться с линией питания входов блока

+12В. Линии PUL+ и PUL- должны идти в одной витой паре проводов соединительного кабеля.

Рисунок 2 – Схема устройства однооборотного энкодера

Рисунок 3 – Схема подключения устройства к блоку SMD-15

Чтобы обеспечить надежность механизма позиционирования игольницы требуется проверить механические характеристики привода. Система управления работает с учетом ограничений по максимальному моменту ШЭД и времени срабатывания механизма фиксации игольницы.

Максимальный момент М Д , развиваемый на валу ШЭД, определяется семейством механических характеристик

МД = МД (£m ’ ™m ) , где εm - постоянное ускорение на участке разгона и торможения ротора ШЭД, ωm - постоянная скорость установившегося движения.

Время позиционирования t n при выбранных ω m и ε m можно определить из формулы

ω π⋅U m 1

t n = + , (1)

εω mm где U1 - передаточное число механизма привода игольницы.

Перемещение игольницы 16 может начаться лишь после того, как фиксатор 12 освободит втулку игловодителя 11 (рис. 1). Привод фиксатора производится электромагнитом посредством рычажной цепи (на рис. 1 не показана), а включение электромагнита происходит по сигналу с датчика.

Ускорение ε m может быть определено при известном времени срабатывания t CP фиксатора 12, при освобождении втулки 11 (рис. 1), и угле свободного хода ротора ϕ CХ , при котором игольница 16 остается неподвижной за счет выбора зазоров в кинематических парах механизма привода игольницы. Если свободный ход ротора ШЭД происходит в период разгона t Р ( t СP < t Р ) , то максимальное значение ε m определится по определенным зависимостям .

ε m

≤ 2 ⋅ ϕ сх

2 ср где ϕсх - угол свободного хода ротора ШЭД.

Задача минимизации времени позиционирования игольницы t П по формуле (1) сводится к определению такого значения ω m , при котором t П = t П min и выполняются ограничения:

ω ≤ω≤ω

m min m m max ,

где ωm min, ωm max – граничные значения ωm в области существования механических характеристик ШЭД,

М О ⋅ sin( ϕ ⋅ U 1) + ( I C + I O ⋅ sin2

U ϕ ) ⋅ ε + I a ⋅ 2 ⋅ sin(2 ⋅ ( U ϕ )) ≤ M Д ( ω m , ε m ) , (4)

где M O , I C , I O , I a - моменты, определяемые при известных массовых характеристиках звеньев электропривода и силе полного сопротивления перемещению игольницы.

Необходимо проверить неравенства (3) и (4) на интервале 0 ≤ ϕ ≤ π U 1 с заданным шагом Δ ϕ .

Для проведения минимизации t П с учетом ограничений (3), (4) необходимо определить ε m ; с учетом ограничений накладываемых временем срабатывания механизма фиксации игольницы.

Привод механизма фиксатора игольницы осуществляется от электромагнита. Рабочий цикл электромагнита состоит из трех периодов: срабатывание; включенное состояние; возврат якоря в исходное положение.

На определение наиболее оптимальных кинематических параметров механизма привода игольницы оказывает ограничение по времени срабатывания энкодера и электромагнита. Временем включенного состояния и возврата якоря в исходное положение можно варьировать в зависимости от выбранных кинематических параметров.

Время срабатывания равно tСР

= t TP + t ДВ ,

где t ДВ - время движения от момента начала движения якоря до конца его хода, t TP - время трогания.

tTP = t ЭН + t НТ , где tЭН - время срабатывания энкодера и системы управления, tНТ - время от подачи напряжения на электромагнит до момента трогания якоря.

При позиционировании игольницы необходимо учитывать ограничение по времени срабатывания механизма фиксации, которое зависит от инерционных параметров звеньев кинематической цепи и начального усилия возвратной пружины фиксатора.

Разработана схема подключения, которая позволяет обеспечить необходимое время регулирования параметров.

Выполнен расчет точности нелинейной системы управления, которая составляет η=0,0016 рад, что значительно превышает точность системы кулачок – микропереключатель. В процессе решения поставленной задачи разработана структура системы управления, выделены подсистемы управления и взаимодействия.

Выполнен теоретический расчет надежности системы управления, она удовлетворяет требованиям по надежности.

Список литературы Разработка автоматической системы управления механизмом фиксатора многоигольного вышивального полуавтомата

- В.Ф.Гумен, Т.В.Калининская. Следящий шаговый элктропривод. -Ленинград: Энергия, 1986. -168 с.

- В.Г. Домрачев, Ю.С. Смирнов. Цифроаналоговые системы позиционирования (Электромеханотропные преобразователи).-Москва:Энергоатомиздат, 1990. -240с.

- Официальный сайт «TURCK» [Электрон. ресурс]: Обзоры продукции. -Режим доступа: http://www.turck.ru/.