Разработка бронированных изделий из многослойных композиционных пластин

Автор: Бохоева Любовь Александровна, Рогов Виталий Евдокимович, Бочектуева Елена Баторовна, Балданов Алдар Батомункуевич, Иванов Роман Петрович

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Системные решения технологических проблем

Статья в выпуске: 2 т.17, 2025 года.

Бесплатный доступ

Введение. Современные требования к средствам индивидуальной и локальной бронезащиты диктуют необходимость создания легких, прочных и эффективных материалов, способных противостоять разнообразным угрозам, включая осколки и низкоэнергетические ударные нагрузки. Традиционные металлические бронепанели, несмотря на свою надежность, обладают значительным весом, что ограничивает их применение. В то же время керамические материалы, хотя и обеспечивают высокий уровень защиты, склонны к образованию вторичных осколков при ударе. В этой связи особый интерес представляют композиционные материалы, такие как арамидные волокна и сверхвысокомолекулярный полиэтилен (СВМПЭ), которые сочетают малый вес с высокой прочностью и устойчивостью к динамическим нагрузкам. В работе представлена разработка многослойных пластин из композиционных материалов, применяемых для средств индивидуальной и локальной легкой защиты. Методы и материалы. Для изготовления бронепластин использовались многослойные структуры, включающие СВМПЭ и арамидные ткани, пропитанные эпоксидной смолой с биодобавками (коллаген). В работе предложено изготовление многослойных пластин из арамидных тканей с применением биодобавок. Процесс состоит из нескольких этапов: 1) комплексное исследование выбранных полимерных материалов с экспериментальным определением жесткостных и прочностных характеристик; 2) раскрой ткани с использованием лазерного станка; 3) изготовление бронепластины в зависимости от материала и подвергаемых нагрузок. Композитные пластины из СВМПЭ получены методом горячего формования под пресс-формой и состоят из разного количества слоев материала. Многослойные элементы (до 30 слоев) изготавливали из арамидной ткани с эпоксидной смолой с биодобавками, которые придают материалу новые упругопластичные свойства.

Пластина, композиционные материалы, технология, биодобавки, межслойные дефекты, легкая броня, пресс-форма

Короткий адрес: https://sciup.org/142244529

IDR: 142244529 | УДК: 620.1 | DOI: 10.15828/2075-8545-2025-17-2-201-209

Текст научной статьи Разработка бронированных изделий из многослойных композиционных пластин

Бохоева Л.А., Рогов В.Е., Бочектуева Е.Б., Балданов А.Б., Иванов Р.П. Разработка бронированных изделий из многослойных композиционных пластин. Нанотехнологии в строительстве. 2025;17(2):201–209. – EDN: XEBLGZ.

В настоящее время крайне важны разработки по созданию и изготовлению легких и сверхпрочных бронированных изделий со свойствами и параметрами, улучшенными по сравнению с имеющимися аналогами. Согласно мировой военной статистике, на 30% пулевых ранений личного состава приходится 70% осколочных ранений. Поэтому важную роль в защите от осколков и воздействия низкоэнергетических

средств поражения играет броня, которая поглощает энергию удара и предотвращает проникновение осколков в тело. Легкая броня применяется в средствах индивидуальной бронезащиты (бронежилетах, бронещитах, бронешлемах, обуви), а также для локальной защиты автомобилей, вертолетов [1–4]. Полимерная броня из непропитанных полимерными связующими тканями с определенным плетением волокон применяется в качестве защиты от высокоскоростных ударных нагрузок конструкций вертоле-

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ тов. На протяжении многих лет для бронирования легковых автомобилей использовали металлическую броню из специальных броневых сталей [5–6], однако такая броня предельно увеличивает массу автомобилей. Наиболее эффективна защита транспортных средств, по мнению авторов, композитной броней. К преимуществам композитной брони, при сравнении ее с другими защитными структурами защиты, следует отнести меньший вес и больший комфорт при эксплуатации изделия. Толщина тканых бро-непакетов разных фирм-производителей колеблется от 6–7 мм для 1-го класса защиты, до 18–20 мм – для 2-го класса защиты. В составе защитных структур могут применяться демпферы различных конструкций для уменьшения травмирования человека.

Для многократного удержания скоростного высокоэнергетического удара различной интенсивности и летящих осколков используют бронированные пластины из различных материалов: специальных металлических сплавов - металлические бронепанели; сверхвысокомолекулярного полиэтилена – композитные; из различных порошков оксидов металлов – керамические [7–16]. Преимущества металлических бронепанелей: низкая стоимость; малая толщина; высокая живучесть и эксплуатационная стойкость. Основной недостаток металлических бронепанелей - высокая рикошетирующая способность и большой вес. Недостатком керамических панелей является образование множественных поражающих осколков при ударе, при этом они реализуют высокий класс защиты при сравнительно низком весе. Самый легкий из доступных вариантов бронепанелей – это композитные пластины из СВМПЭ. Преимущества композитных СВМПЭ бронепанелей: малый вес; отсутствие рикошета. Основной недостаток – значительные заброневые деформации пластин, травмирующие человека.

Недостатки представленных материалов не всегда позволяют создать необходимую противоосколочную защиту, поэтому бронепластины выполняют в виде комбинации из нескольких различных материалов (сэндвич-пакет). Практикой установлено, что первый составной элемент защиты принимает на себя высокоскоростной удар и обеспечивает максимальный отбор энергии ударника. Тыльные элементы бронепластины должны быть достаточно жесткими и не подвергаться большим деформациям.

Оптимальные эксплуатационные характеристики брони можно получить при условии использования потенциала из существующих типов композитов, а также сочетанием свойств, которые соответствуют предельным возможностям по минимальному весу и прочности того или иного композитного материала или выполненных из этого материала структур.

В данной работе представлена разработка многослойных пластин из композиционных материалов, применяемых для средств индивидуальной и локальной легкой бронезащиты.

ВЫБОР МАТЕРИАЛА ДЛЯ ЛЕГКОЙ БРОНЕЗАЩИТЫ

В качестве перспективных материалов для бронированных изделий рассматривались ткани на основе арамидных и СВМПЭ волокон.

Арамидные волокна, полученные из полипара-фенилен-терефталамида, являются сверхпрочным материалом, в пять раз превышающим прочность стали. Но при этом он имеет относительно малый вес (плотность составляет 1.44 г/см³).

СВМПЭ проявляет уникальные механические свойства, обладает высокой износостойкостью, стойкостью к удару, истиранию и абразивному износу, превосходя по данным качествам другие полимеры и многие сорта стали (плотность составляет 0,95 г/см³). Известно [7, 17], что волокна СВМПЭ имеют специфическую фибриллярную структуру, которая образована фибриллярными белками. Фибриллярные белки придают тканям и структурам жесткость, прочность, эластичность. К ним относятся основные структурные белки соединительной ткани животных: коллаген и эластин, кератины волос и роговых образований, фиброин натурального шелка и др. Фибриллы в волокнах СВМПЭ имеют «шиш-кебабную» структуру длиной 50–70 нм. Структура типа «шиш-кебаб» – это своеобразные структуры в полимерах, напоминающие диски или пластины, нанизанные на общий стержень. Удержание высокоскоростного удара полимерными волокнами с фибриллярной структурой обеспечивается комплексным механизмом торможения роста трещин: • отщепление микрофибрилл с поверхности волокон при деформации и накопление дефектов создают барьеры на пути трещин;

-

• затупление вершины трещины вследствие многостадийного протекания релаксационных процессов и принудительного гашения колебания;

-

• низкая чувствительность волокон к концентраторам напряжений.

ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ПЛАСТИН

Была разработана технология изготовления многослойных пластин, применяемых для средств индивидуальной и локальной легкой бронезащиты [3, 18–22]. На первом этапе было проведено комплексное исследование выбранных полимерных материалов. Получены механические показатели отдельных слоев выбранных материалов, необходимые для рас-

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

Рис. 1. Электромеханическая разрывная машина INSTRON 3368

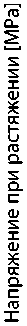

чета на прочность многослойной пластины. Образцы представляли собой полосы из пленок СВМПЭ и тканей марки Кевлар, арамидных тканей. Испытание на растяжение образцов размером 150×20 мм проводили по ГОСТ 11262 на разрывной машине INSTRON 3368 (рис. 1), при скорости перемещения захватов 10 мм/мин. На рис. 2, 3 представлены графики зависимости нагрузки от деформации при растяжении образцов, получены значения жесткостных характеристик материала: одного слоя, двух и трех слоев.

Раскрой тканей материала относится ко второму этапу работы по изготовлению бронепластин. Материал для пластин разрезали на куски определенного размера с помощью трафарета. Образование складок и перекрывание слоев ткани при укладке в пресс-форму нежелательно. Раскрой ткани производили на лазерном станке Kamach, где задавали геометрические параметры пластины. При разрезании арамидной ткани или ориентированного полиэтилена появляются некоторые проблемы, типичные для большинства тканей, и проблемы, характерные только для арамидных волокон. Если ткань не является симметричной, изгиб нитей основы и утка различен, то при разрезании необходимо учитывать направление ориентации основы. Направление основы также нужно учитывать и при выкладке слоев ткани.

Третий этап работы – это изготовление бронепла-стины, которая состоит из двух составных элементов: многослойного материала из СВМПЭ и пакета из арамидной ткани, пропитанного эпоксидной смо-

Образцы с 1 по 20

Ткани марки Кевлар, толщиной 0,3 мм

Ткани марки Кевлар, толщиной 0,2 мм

0.0 0.2 0.4 0.6 0.8 1.0 1.2 1.4

1.6 1.8

Деформация при растяжении (перемещение) [мм/мм]

Рис. 2. Графики зависимости нагрузки от деформации при растяжении образцов из арамидных тканей и тканей марки Кевлар

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

Рис. 3. Графики зависимости нагрузки от деформации при растяжении образцов из СВМПЭ

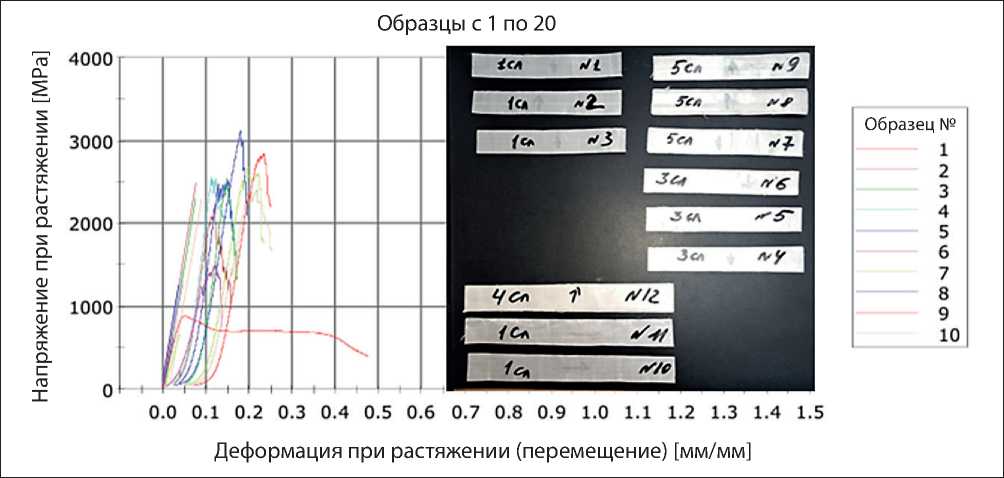

лой с биодобавками. Первые составные элементы бронепластин принимают на себя высокоскоростной удар и обеспечивают максимальный отбор кинетической энергии ударника и пробиваются по механизму «раздавливания». Для таких элементов необходимы ткани со структурой, которая эффективно преобразует локальное воздействие ударника в распределенный по объему конус деформации. Такой структурой обладают ткани из СВМПЭ. Первые элементы композитных пластин получены методом горячего формования и состоят из разного количества слоев материала СВМПЭ толщиной 0,3 мм (до 100 слоев). Слои представляет собой пленку из совокупности ориентированных нитей, соединенных между собой. Для изготовления элементов пластины из СВМПЭ была разработана, смоделирована и изготовлена обогреваемая пресс-форма высокого давления из алюминия и стали (рис. 4). Пресс-форма высокого давления для полимерных материалов смоделирована с использованием программных продуктов 3D-моделирования в NX10, ANSYS. Горячее формование до 150 °С позволяет получить качественные заготовки с возможностью точного воспроизведения формы. Охлаждение готовых изделий происходит вместе с пресс-формой. Процесс изготовления одного многослойного элемента из СВМПЭ занимает

Рис. 4. Процесс установки и доводки пресс-формы высокого давления

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ от 10 до 24 часов, в зависимости от температуры нагрева и толщины многослойных элементов.

Тыльные многослойные элементы бронепластин не должны подвергаться большим деформациям, что позволяет минимизировать травмы человека, поэтому изготовлены из плотных арамидных тканей. Многослойные элементы (до 30 слоев) изготавливали из арамидной ткани с эпоксидной смолой (ЭД-20 ГОСТ 10587-84) с биодобавками.

В качестве биодобавок использовали биоактивный материал – коллаген (сухой или в виде геля), полученный во ВСГУТУ из отходов шкур животных. Биоактивный материал имеет кисло-молочную композицию или молочную кислоту и относится к фибриллярным белкам, поэтому введенные биодобавки в хрупкую эпоксидную смолу придают материалу новые упругопластичные свойства [17, 23–24]. В случае применения биодобавок как экспериментально, так и теоретически сталкиваются с проблемой неопределенности распределения частиц по объему в матрице. Разработана методика введения биодобавок с различной массовой концентрацией (от 5–15% мас.) и предложен новый метод равномерного распределения их в полимерной матрице композита [25]. Внедрение биодобавок в матрицу полимерного композиционного материала позволяет изменять физикомеханические свойства. Однако существует проблема в равномерном распределении их на поверхности эпоксидной смолы. Существует несколько основных способов внедрения биодобавок в композиционный материал. В частности, путем смешивания биодобавок с эпоксидной смолой в миксере вращением платформы и контейнера. Для лучшей обработки в суспензию с эпоксидной смолой ЭД-20 с биодобавками можно добавить шарики оксида циркония (ZnO2), общая масса равна массе смеси. Шарики в результате вращения в емкости создают сдвиговые усилия, способствующие разрушению агломератов и равномерному распределению биодобавок в эпоксидной смоле. Также можно использовать ультразвуковую ванну AG SONIC TC-150B с водой, нагретой до 45 °С для равномерного распределения биодобавок в эпоксидной смоле. Ультразвуковая ванна позволяет снижать возникновение пузырьков воздуха, образующихся в процессе механического перемешивания, способствует равномерному распределению частиц. В данной работе использовали ультразвуковую ванну AG SONIC TC-150B с водой, нагретой до 45 °С для равномерного распределения биодобавок в эпоксидной смоле.

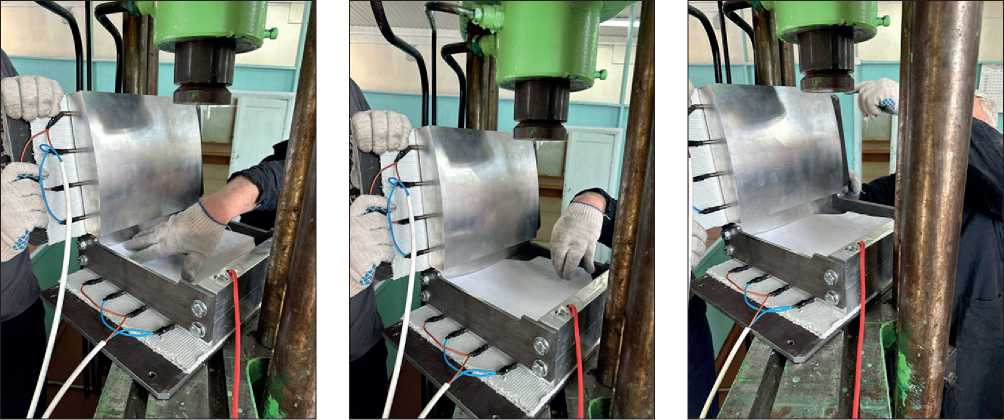

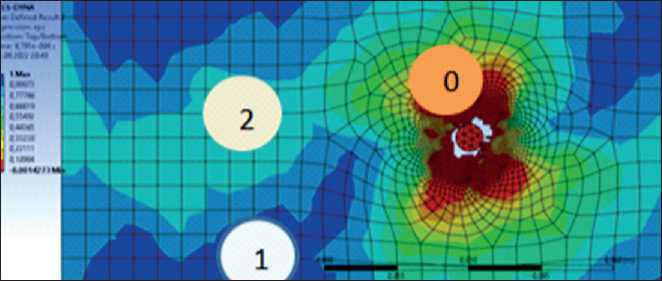

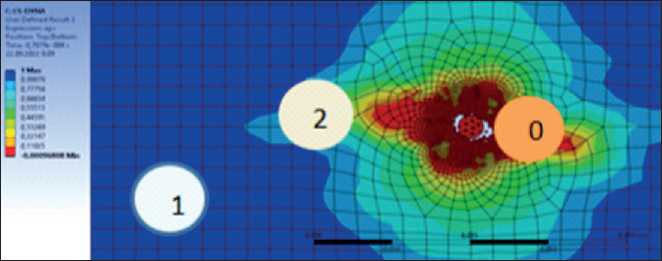

Диссипация кинетической энергии при низкоскоростном ударе в многослойных композиционных структурах наблюдается, по мнению авторов, за счет увеличения зоны межслойного дефекта. Исследования дефектов в пластине после испытания показали, что площадь межслойного разрушения значительно выше у модифицированных слоистых композиционных материалов с биодобавками [26]. Установлено, что после испытания на ударную нагрузку, скорость ударника уменьшается на 30–45%, при этом увеличивается зона межслойного дефекта, материал имеет высокую вязкость разрушения. В программном комплексе ANSYS сделан анализ повреждений пластины. В конечно-элементной системе ANSYS/LS-DYNA с дописанными модулями разработаны динамические модели разрушения многослойных пластин, появления дефекта или пробоин от скоростного удара ударником. Были построены 3D-модели ударника и многослойной пластины, которые идентичны экспериментальным образцам. Были построены модели пластин до 100 из слоев СВМПЭ и до 30 слоев из арамидных тканей. Расчет одного компьютерного эксперимента составляет от 6 до 8 часов. При моделировании использовали механические характеристики композитов, которые были получены по расчетным аналитическим формулам и экспериментально [20, 24, 26]. Проведены образцы на удар при скорости удара от 380–500 м/сек. На рис. 5 представлена площадь повреждения пластины из арамидной ткани с добавлением биодобавок в эпоксидную матрицу до 10%. На рис. 6 представлена площадь повреждения пластины из арамидной ткани с добавлением биодобавок в эпоксидную матрицу до 1%. Сделан расчет на прочность многослойной композиционной пластины от действия ударной нагрузки. Получены следующие участки повреждений: 1 – отсутствие повреждений (индикатор синего цвета); 2 – межслойные дефекты (желтый, зеленый индикатор); 0 – полное разрушение (красный индикатор). На рис. 5 площадь повреждения пластины (межслойные дефекты) составляет 32% от всей площади пластины, на рис. 6 площадь повреждения пластин составляет 18%. Каждый слой снижает удар, при этом наблюдается увеличение зоны межслойного дефекта, что соответствует результатам экспериментальных исследований.

Тыльные многослойные элементы пластины были получены формованием в пресс-форме низкого давления. Для изготовления элементов пластины из арамидных тканей была разработана, смоделирована и изготовлена пресс-форма низкого давления из неармированных полимеров. Пресс-форма низкого давления из полимерных материалов разработана и смоделирована с использованием программных продуктов 3D-моделирования в NX10, ANSYS (рис. 7).

При формовании в прессе раскроенный препрег (арамидный материал и неотвержденная смола с биодобавками) помещают в форму (матрицу),

Рис. 7. Пресс-форма низкого давления из полимер-

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ

Рис. 5. Площадь повреждения пластины из арамидной ткани с добавлением биодобавок в эпоксидную матрицу до 10%

Рис. 6. Площадь повреждения пластины из арамидной ткани с добавлением биодобавок в эпоксидную матрицу до 1%

ных материалов зажимают ответной частью формы (пуансон), прикладывают внешнее давление 15 т, чтобы изделие приобрело требуемую форму. Давление поддерживают до отверждения смолы. Процесс изготовления одного многослойного элемента занимает до 24 часов.

На последнем этапе изготовления бронепластины многослойные пластины склеивают и обшивают.

Полученную бронепластину и элементы взвешивают, измеряют толщину и размеры, записывают в протокол изготовления бронепластины.

ИСПЫТАНИЕ ЛЕГКОЙ БРОНЕЗАЩИТЫ

Разработки композитной структуры для легкой брони в связи со сложностью процессов, имеющих место при динамических скоростях нагружения, ориентируются в основном на результаты экспериментальных испытаний [27, 28]. Были проведены испытания (ударник со скоростью от 390–410 м/сек), температура испытаний до ±40 °С, влажность до 100%. Все результаты испытаний занесены в протокол испытаний.

ВЫВОДЫ

Главное преимущество разработанных броне-пластин – это небольшой вес; отсутствие рикошета и отсутствие отдачи, т.е. отсутствие травматических последствий после удара; нет осколков. Предложено изготовление многослойных пластин из арамидных тканей с применением биодобавок. Эта работа будет интересна ученым и инженерам, которые занимаются исследованием поведения многослойных пластин из композиционных материалов при динамических нагрузках.

СИСТЕМНЫЕ РЕШЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОБЛЕМ