Разработка дозатора для подачи мелкодисперсных частиц

Автор: Чуманов Илья Валерьевич, Аникеев Андрей Николаевич, Сергеев Дмитрий Владимирович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металлургия чёрных, цветных и редких металлов

Статья в выпуске: 3 т.15, 2015 года.

Бесплатный доступ

В качестве упрочняющих частиц расплав могут выступать оксиды, карбиды, нитриды. Важнейшим достоинством такого рода частиц является их большое количество, приходящееся на единицу объема, что в значительной степени определяет эффективность измельчения кристаллической структуры материалов. Интенсивное развитие методов получения мелкодисперсных частиц сопровождается значительным снижением себестоимости их производства. Это обстоятельство лежит в основе повышения экономической эффективности процесса упрочнения материалов с использованием мелкодисперсных частиц. Для ряда задач, связанных с обеспечением высоких показателей конструктивной прочности изделий ответственного назначения, обсуждаемая технология введения является экономически оправданной уже в сегодняшних условиях. Таким образом, проблема упрочнения материалов при реализации процессов литья является актуальной, имеющей как научное, так и прикладное значение. Несмотря на важность ввода частиц в расплав, существующие дозирующие устройства на рынке представлены преимущественно иностранными фирмами, такими как ALL-FILL Incorporated и LAMBDA. Их продукция имеет высокую цену и сложна в эксплуатации. Так как порошковая металлургия в настоящее время активно развивается, потребность в порошковых дозаторах возрастает, в связи с этим возникает потребность в дозаторе, обладающем низкой ценой и легкостью эксплуатации при сохранении точности дозировки. В данной статье представлена разработка и реализация системы подачи мелкодисперсных частиц в расплав.

Дозирующее устройство, подача мелкодисперсных частиц, введение частиц в расплав

Короткий адрес: https://sciup.org/147156961

IDR: 147156961 | УДК: 669.09

Текст научной статьи Разработка дозатора для подачи мелкодисперсных частиц

Одним из методов повышения механических свойств металла за счет измельчения кристаллической структуры является введение в металл мелкодисперсных частиц. Металлы, упрочненные различными мелкодисперсными частицами, благодаря измельченной структуре, имеют повышенные показатели прочности, что в перспективе позволяет таким материалам и деталям работать под высоким давлением, в агрессивных средах, а так же в условиях повышенного износа. При введении различных твердых тугоплавких частиц возможно изменять свойства получаемой заготовки [1].

В качестве упрочняющих частиц расплав могут выступать оксиды, карбиды, нитриды или комплексные соединения. Важнейшим достоинством такого рода частиц является их большое количество, приходящееся на единицу объема, что в значительной степени определяет эффективность измельчения кристаллической структуры материалов. Таким образом, проблема упрочнения материалов при реализации процессов литья является актуальной, имеющей как научное, так и прикладное значение [2].

Несмотря на важность ввода частиц в расплав, существующие дозирующие устройства на рынке представлены преимущественно иностранными фирмами, такими как ALL-FILL Incorporated и LAMBDA Laboratory Instruments [3, 4]. Продукция данных фирм имеет высокую цену, сложна в эксплуатации и ремонте. Так как порошковая металлургия в настоящее время активно развивается, потребность в порошковых дозаторах возрастает, и, следовательно, возникает потребность в дозаторе, обладающем низкой ценой и легкостью эксплуатации при сохранении точности дозировки.

При разработке оптимальной схемы дозирования дисперсных частиц необходимо использовать дозирующее устройство, обеспечивающее точность дозировки с возможностью работы в высоких температурных режимах, а также исключающее слеживание подаваемых частиц. Основываясь на полученных знаниях, были выбраны два наиболее перспективных вида дозаторов гравитационного и шнекового типа.

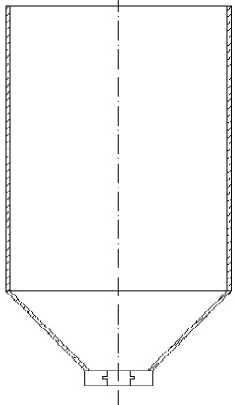

Первым изготавливалось дозирующее устройство гравитационного типа (рис. 1). Гравитацион- ные дозаторы наиболее просты в конструктивном исполнении и наименее энергоемки. Такие дозирующие устройства предназначены для загрузки сыпучих материалов. Основной недостаток дозатора гравитационного типа – это ограниченная возможность регулирования расхода сыпучего материала с одновременным обеспечением заданной точности.

Рис. 1. Гравитационный дозатор

При изготовлении дозирующего устройства проведены работы по разработке конструкции, сборке стенок дозатора, установке крепежа металлических пластин, а также апробирование дозатора в реальных условиях.

Стенки дозатора изготовлены из листового проката толщиной 3 мм и соединены сварными швами с сужением к нижней части. В нижней части корпуса располагается отверстие, через которое должны подаваться мелкодисперсные частицы, на отверстии установлен крепеж для металлических пластин.

Также было изготовлено несколько металлических пластин с различным диаметром (2; 3; 5 мм) для обеспечения возможности изменения скорости подачи мелкодисперсных частиц на струю металла.

В лабораторных условиях были проведены эксперименты по подаче мелкодисперсных частиц через данный дозатор. На практике были получены положительные результаты при дисперсности 100 мкм, однако при размерности частиц 10 мкм дозирующее устройство оказалось не пригодным для подачи мелкодисперсных частиц: пылевидная фракция слеживается в корпусе дозатора, и ссыпания под действием гравитационных сил не происходит.

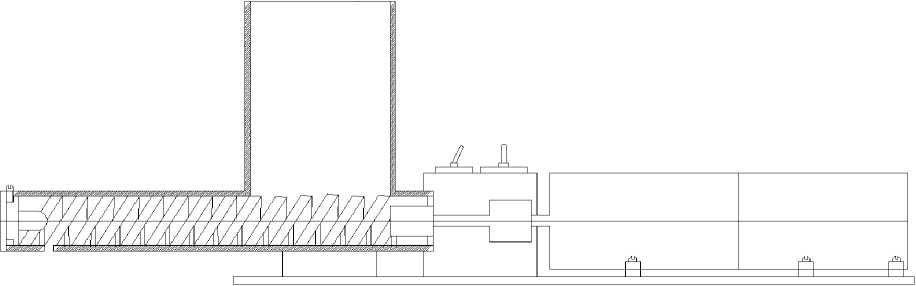

Опираясь на полученный опыт, было принято решение по изготовлению и конструированию дозирующего устройства шнекового типа (рис. 2), которое обладает более сложной конструкцией, но, несмотря на это, исключает возможность слеживания мелкодисперсных частиц, а также обладает такими преимуществами как: стабильная подача частиц любой фракции и возможность регулирования скорости подачи частиц.

Шнек был изготовлен из трубы диаметром 32 мм, внутренняя поверхность которой была отшлифована, чтобы избежать заклинивания винта при попадании крупных частиц. Чтобы избежать заклинивания на мелких частицах винт шнека решено было изготовить из пружины с шагом 3 мм, которая через муфту крепится к двигателю. С одного торца шнека роль заглушки выполняет соединительная муфта, с противоположного торца установлена съемная заглушка для возможности чистки шнека. Соединительная муфта имеет резьбу для крепления к двигателю, заглушку, благодаря которой не происходит высыпание частиц из трубы шнека, и цилиндр, который выполняет роль крепежа винта шнека. Бункер, содержащий мелкодисперсные частицы расположен непосредственно над шнеком, что позволяет исключить слеживание частиц.

По окончанию сборки дозирующего устройства были проведены опыты по подаче мелкодисперсных частиц различной фракции, целью которых являлось определение зависимостей количества подаваемых частиц в единицу времени. Эксперименты проводились с использованием трех видов дисперсных частиц, обладающих разными

Рис. 2. Схема дозирующего устройства шнекового типа

Металлургия чёрных, цветных и редких металлов

Зависимость количества подаваемых частиц от времени подачи

В последующих экспериментах определяли время подачи фиксированного количества частиц (100 г). В ходе проведения экспериментов было выявлено, что возможность регулировки скорости шнека зависит от размера частиц: скорость возможно регулировать при размерности 100–400 мкм. Уменьшение скорости вращения при использовании более мелкой фракции ведет к остановке шнека по причине слипания частиц. Эксперименты проводили как при комнатной температуре, так и в подогретом состоянии (500 °С), однако температура частиц никак не повлияла на работу дозирующего устройства. Результаты экспериментов представлены в таблице.

Данные, полученные при экспериментах, позволяют сделать вывод, что сконструированное дозирующее устройство позволяет регулировать скорость подачи частиц при дисперсности 100–400 мкм, а на максимальной скорости вращения шнека возможна подача частиц с дисперсностью до 400 мкм.

Таким образом, была разработана схема дозирующего устройства, обеспечивающего равномерную подачу частиц, находящихся в разогретом состоянии. Согласно разработанной схеме сконструировано дозирующее устройство. Были рассмотрены способы расчета оборотов и эмпирически определены зависимости массы подаваемых частиц от скорости вращения двигателя за единицу времени.

Работа выполнена в рамках государственного задания № 11.1470.2014/К, а также поддержана Министерством образования и науки (договор № 14.Z56.15.7690-МК).

Список литературы Разработка дозатора для подачи мелкодисперсных частиц

- Повышение конструкционной прочности литой стали модифицированием дисперсными порошками/С.А. Гузенков, Д.Н. Федоров, Д.В. Руцкий, С.Б. Гаманюк//Сталь. -2010. -№ 3. -С. 101-103.

- Перспективные технологии модифицирования металла нанопорошковыми инокуляторами/Е.В. Протопопов, В.П. Комушков, Л.А. Ганзер, Д.Б. Фойгт//Черная металлургия. -2011. -№ 6. -С. 39-43.

- ALL-FILL Incorporated. Официальный сайт комапании. -http://www.all-fill.com/(дата обращения: 20.03.2015).

- LAMBDA Laboratory Instruments. Официальный сайт компании. -http://www.lambda-instruments.com/(дата обращения: 20.03.2015).