Разработка двухтопливной камеры сгорания и расчет процессов на основе теории турбулентного горения

Автор: Бакланов А.В.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 3 т.25, 2024 года.

Бесплатный доступ

В данной работе представлены этапы разработки двухтопливной камеры сгорания для двигателя НК-16-18СТ. Произведен расчет внутрикамерных процессов на основе теории турбулентного горения. Одним из конкурентных преимуществ стационарной газотурбинной установки является возможность работы на двух видах топлива: на дизельном и газообразном. Поэтому создание двухтопливной камеры сгорания является актуальным. Процесс проектирования двухтопливной камеры сгорания разбит на несколько этапов. На первом этапе разработана форсунка, которая оснащена двумя внутренними топливными каналами. Затем проектируется фронтовое устройство, в котором в два ряда размещаются форсунки. Данное устройство оснащено двумя раздельными топливными коллекторами и полостями для подвода топлива к двум каналам форсунок. Такое конструктивное решение позволяет выполнять переключение одного вида топлива на другой, не останавливая работу двигателя. В качестве прототипа для распределения воздуха по длине жаровой трубы взята камера сгорания двигателя НК-8-2У. Расчет внутрикамерных процессов выполнялся на основе теории турбулентного горения. В ходе расчета определяются такие параметры, как нормальная скорость горения, пульсационная скорость, коэффициент турбулентного обмена, масштаб турбулентности и интенсивность турбулентности. Сформировано уравнение теплового баланса для определения температуры в рассматриваемой области при сжигании природного газа и дизельного топлива. При этом учтено, что в одном случае затрачивается тепло, идущее на испарение жидкого топлива, в другом случае данная особенность не присутствует. Для расчета образования оксидов азота используется теория Я. Б. Зельдовича термического окисления азота кислородом. Выбросы окиси углерода определяются по эмпирической формуле. Из термагазодинамического расчета двигателя НК-16-18СТ известны параметры на входе в камеру сгорания на различных режимах работы при сжигании природного газа. Выполнен расчет для определения необходимого расхода дизельного топлива по режимам работы двигателя при сохранении температуры на выходе из камеры сгорания. По результатам расчета построен график эмиссии вредных веществ от режима работы двигателя при использовании различного топлива, а также построен сравнительный график зависимости полноты сгорания топлива от режима работы двигателя. Расчетные выбросы вредных веществ разработанной камеры сгорания в диапазоне работы двигателя по мощности от 0,7 до 1 Ne для жидкого топлива: NOx15%О2 не превышает 250 мг/м3, СO15%О2 не превышает 300 мг/м3; для газообразного топлива: NOx15%О2 не превышает 120 мг/м3, СO15%О2 не превышает 150 мг/м3.

Двухтопливная камера сгорания, газотурбинный двигатель, природный газ, дизельное топливо, теория турбулентного горения, оксиды азота, окислы углерода

Короткий адрес: https://sciup.org/148330566

IDR: 148330566 | УДК: 621.43.056 | DOI: 10.31772/2712-8970-2024-25-3-372-383

Текст научной статьи Разработка двухтопливной камеры сгорания и расчет процессов на основе теории турбулентного горения

Все более широкое применение в наземных условиях находят отработавшие летные ресурсы авиационные газотурбинные двигатели (ГТД), которые используются для привода компрессора на газоперекачивающих агрегатах и электрогенераторах на электростанциях. Широко ведутся работы по созданию ГТД для автомобилей, тепловозов и других транспортных средств.

Зачастую к ГТД для использования в качестве привода электрогенератора предъявляются требования, которые предусматривают возможность работы двигателя на жидком (дизельном) и газообразном (природный газ) топливах и переключения одного вида топлива на другой без остановки двигателя [1].

Стационарные и транспортные ГТД уже в настоящее время работают на более тяжелом, чем авиационное, жидком топливе с использованием дистиллатных средних жидких топлив (дизельного топлива, солярного масла, газойля) и наиболее качественных мазут [2].

Использование в этих случаях традиционных для наземного применения тяжелых топлив имеет большие достоинства с точки зрения эксплуатации и экономики.

Одной из важнейших характеристик топлива для ГТД является его теплота сгорания. Влияние теплоты сгорания на мощностные характеристики и КПД двигателя очень существенно. Чем больше массовая теплота сгорания, тем больше КПД двигателя.

Величина теплоты сгорания топлива зависит от химического состава или соотношения элементов, составляющих горючую часть топлива. Следовательно, для углеводородных жидких топлив – от их химического строения. В практике в качестве основной термохимической характеристики углеводородных топлив принята низшая теплотворная способность [3].

Низшая теплотворная способность для природного газа Hu = 50000, для дизельного топлива Hu = 40000. При этом стехиометрический коэффициент для природного газа составляет 17,3, а для дизельного топлива 14,5 [4].

Объект разработки

Рассмотрим этапы разработки двухтопливной камеры сгорания для двигателя НК-16-18СТ и расчета внутрикамерных процессов на основе теории турбулентного горения [5].

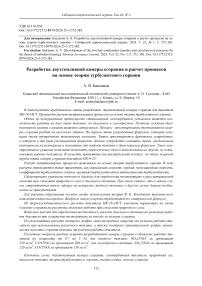

Рис. 1. Форсунка камеры сгорания

Fig. 1. Nozzle of the combustion chamber

Для реализации двухтопливного сжигания на первом этапе разработана двухтопливная форсунка (рис. 1), которая содержит корпус завихрителя 1 , включающего лопаточный завихритель 2 и смесительную втулку 3 , а также корпус форсунки 4 , который установлен в газораспределительное устройство 5 . Корпус завихрителя 1 содержит два канала подвода топлива: для жидкого топлива 6 и газа 7 . Во внутренний канал корпуса форсунки 4 установлена газораспределительная втулка 8 , формирующая между корпусом форсунки 4 топливный канал 9 , между корпусом форсунки 4 и газораспределительной втулкой 8 установлен распылитель 10 с отверстиями 11 . В центр газораспределительной втулки 8 установлен удлиненный сетчатый фильтр 12 и центробежный распылитель жидкого топлива 13 . Для обеспечения герметичности двухтопливная форсунка содержит уплотнительные кольца 14 , шлицевую гайку 15 , которая при помощи резьбового соединения фиксирует корпус форсунки 4 в газораспределительном устройстве 5 , а для обеспечения заданного расхода воздуха через лопаточный завихритель 2 имеет дросселирующую шайбу 16 [6].

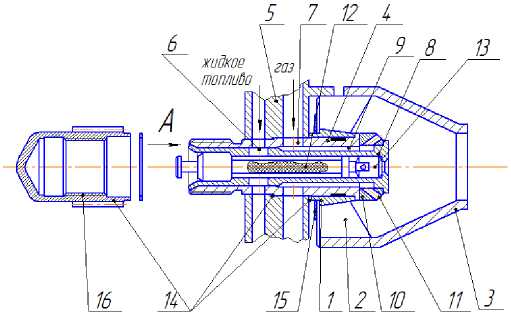

На втором этапе [7] разработано фронтовое устройство (рис. 2). Оно содержит головку кольцевую 1 с наружным 2 и внутренним 3 топливными коллекторами. На поверхности наруж- ного топливного коллектора расположены штуцера подвода газа 4. Подвод осуществляется во внутреннюю полость наружного коллектора 2. На головке кольцевой между коллекторами, по окружности расположены воздушные фигурные окна 5, необходимые для подвода воздуха. Они содержат центральные отверстия 6 и стойки крепления 7 горелок (форсунок) 8 к головке кольцевой 1. Также в стойках выполнены сквозные каналы подвода топлива 9 к форсункам 8.

Рис. 2. Фронтовое устройство жаровой трубы

-

Fig. 2. Flame tube head

В середине головки кольцевой 1 с внешней стороны организован полый кольцевой коллектор 10 с каналами подвода топлива 11 к форсункам 8 . Полый кольцевой коллектор размещен в диффузоре 12 и имеет штуцер подвода топлива 13 .

Форсунки 8 содержат две полости 14 , 15 , одна из которых соединена с наружным 2 и внутренним 3 топливными коллекторами, заполняемыми газообразным топливом (газом), а другая – с каналами подвода топлива 11 из полого кольцевого коллектора 10 , заполняемого жидким топливом. Форсунка 8 снабжена распылителем жидкого 16 и распылителем газообразного 17 топлива [8].

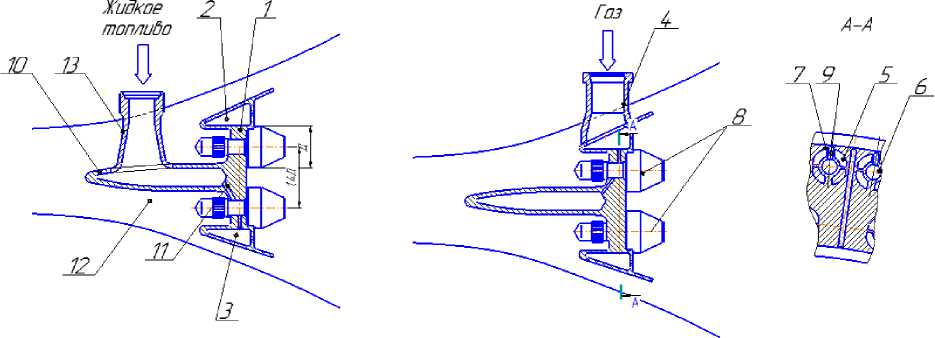

Рис. 3. Камера сгорания

-

Fig. 3. Combustion chamber

Двухтопливная камера состоит (рис. 3) из корпуса 6, жаровой трубы 3, жидкостного коллектора 9 и газового коллектора 1 для подачи газа к форсункам 2. Жаровая труба – кольцевая, состоящая из нескольких секций. Между кольцами при соединении установлены дистанционные пластинки 5 или гофрированные ленты 4, служащие для создания пленочного воздушного охлаждения. Жаровая труба с передней стороны подвешивается с помощью фиксаторов 7. К задней части наружного и внутреннего кожухов приварены кольца 8, которыми они опираются на соответствующие кольцевые поверхности соплового аппарата турбины [9; 10].

Математическая модель

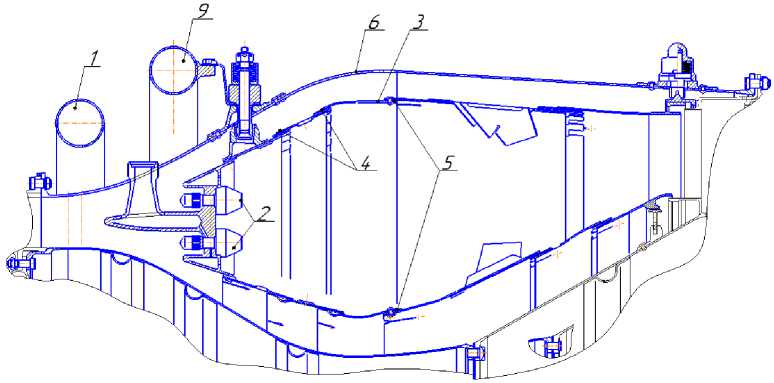

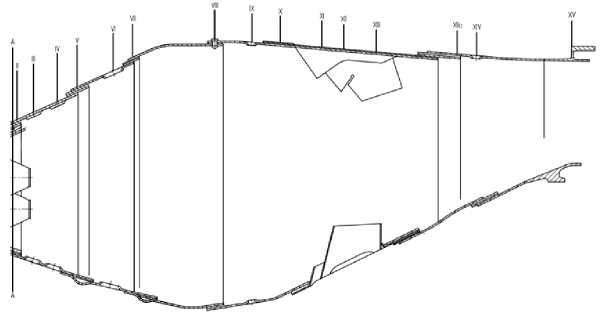

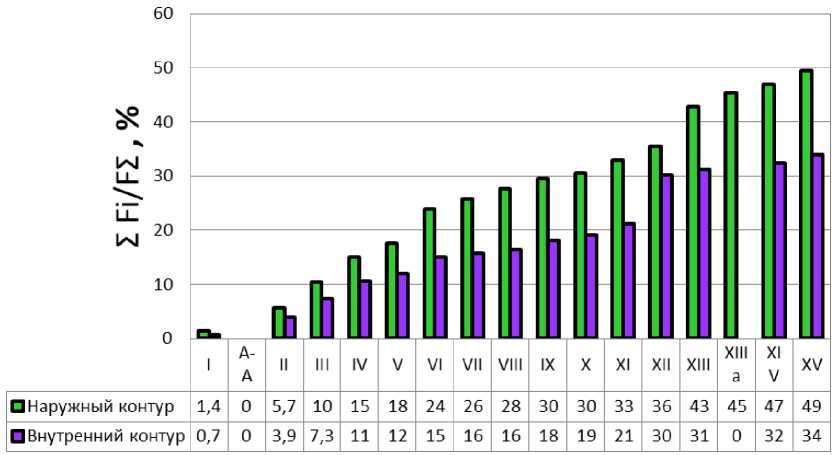

В качестве прототипа для распределения воздуха (расположение и количество отверстий и щелей) по длине жаровой трубы взята камера сгорания двигателя НК-8-2У (рис. 4).

Рис. 4. Распределение воздуха по длине жаровой трубы

-

Fig. 4. Air Distribution on length of a flame tube

Для определения полноты сгорания используется поверхностная теория турбулентного сгорания осредненного моля смеси, на основе которого получена зависимость для определения локальной полноты сгорания топлива на рассматриваемом участке [11]:

3 U 3

n = —м0

W '3

1-.™

‘ 3 p

^ 3Axe

^^^^^^в

^^^^^^в

к li

UH 1

—— 1 - exp

U м0

^ 2 A x e

^^^^B

к

l i

U 2

+

U м0

1 - exp к

к

A x eY

Данная зависимость позволяет определить полноту сгорания осредненного объема смеси с составом a i за время пребывания на участке КС длиной А х со скоростью W и сгорающей с поверхности с турбулентной скоростью U н0 = U н + W' .

Нормальная скорость горения U н определяется по параметрам смеси на входе в расчетный участок КС с помощью эмпирического уравнения:

U н = U но

z \8

I To )

1 P т

I P J ’

где U н0 – нормальная скорость горения при условии

P 0 = 105Па, Т 0 = 873К.

0,8

Показатели степени 5, у рассчитываются по данным A. M. Mellor: 8 = 2,98-- а

0,22

у = - 0,38 +--, по данным В. А. Щукина: 5 = 1,8, у = -0,2.

а

Пульсационная скорость определяется при помощи зависимости

W = е W ,

где W - скорость истечения потока за горелочным устройством; е - интенсивность турбулентности.

Параметры турбулентности, входящие в расчетные зависимости, можно оценить по эмпирической зависимости е = 0,041 (1 + ₽2tg2ф|0,5

x

- 0,5

I Г н

где r н - наружный радиус завихрителя; x = X + A x ( X - расстояние от фронтового устройства; А х - расстояние от устья струи до фронта).

Для определения масштаба турбулентности l 0 необходимо провести ряд преобразований.

Из теории турбулентности известна зависимость для определения коэффициента турбулентного обмена:

D т = l см W ' , (5)

где l см – лагранжев масштаб турбулентности; W' – пульсационная скорость.

Также известна зависимость для определения коэффициента турбулентной диффузии на начальном участке закрученной струи:

D т = 0,00294 ( 1 + p 2tg2 T| 0,5 WR ^, (6)

где ф - угол закрутки в струе; W - среднерасходная скорость струи; в - коэффициент, учитывающий конструктивные особенности завихрителя; R тр – радиус трубы.

Приравняв правые части в уравнениях (5) и (6) и учитывая, что l 0 = 0,5 l см, можно получить выражение для расчета масштаба турбулентности в жаровой трубе КС:

0,5

1 0 = 0,014 R Т р

x I

I Гн J

Полученное значение локальной полноты сгорания An i характеризует полноту сгорания по отношению к топливу на входе в рассматриваемую зону горения. Суммирование всех значений полноты сгорания до расчетного сечения позволяет получить изменение абсолютного значения полноты сгорания по длине жаровой трубы n i :

П / = An 1 + An 2 (1 - An 1 ) + Ап з (1 - Ащ ) (1 - АП 2 ).

Для расчета по представленной методике необходимо разбить жаровую трубу на несколько сечений, в каждом из которых нужно определить необходимые параметры, характеризующие протекание внутрикамерных процессов.

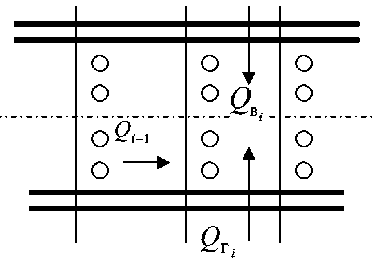

При сжигании дизельного топлива средняя температура газа в i -м сечении может быть найдена из уравнения теплового баланса, в котором учитывается тепло Q i _ 1 , принесенное газом из предыдущей зоны; Q в i , внесенное воздухом, поступающим в зону горения из боковых отверстий; Q г i , подведенное к газу за счет сгорания части топлива в i- й зоне, и тепло Q исп i , идущее на испарение жидкого топлива, согласно схеме на рис. 5:

Отсюда получим

т гi

Q i = Q i _ 1 + Q b i + A Q г i — Q исп i

С рг ^ - Т - ^ - ^ + С р в^

сp г i G г i

где T г i – температура газа в i -м сечении; T к – температура воздуха на входе; G в i , G г i – расход воздуха и газа в i -м сечении; Δz – степень испарения топлива; G Ti , G п i – расходы жидкого и парового топлива в соответствующих сечениях; сp г , ср в – теплоемкости газа и воздуха; Нu – теплотворная способность топлива; L исп – теплота парообразования.

Рис. 5. Схема подвода тепла в зону горения

-

Fig. 5. The scheme of a supply of heat in a burning zone

При сжигании природного газа средняя температура газа в i -м сечении находится из уравнения теплового баланса, в котором учитывается тепло Q i _ 1 , принесенное газом из предыдущей зоны; Q в i , внесенное воздухом, поступающим в зону горения из боковых отверстий; Q г i , подведенное к газу за счет сгорания части топлива в i- й зоне:

Q i = Q i _ 1 + Q b i + a Q r i .

Отсюда получим:

r _ c рг T i _ 1 G i _ 1 + C p в T к A G b i + A Gm n Hu

Ti cpгiGгi где Tгi – температура газа в i-м сечении; Tк – температура воздуха на входе; Gвi, Gгi – расход воздуха и газа в i-м сечении; cpгi – теплоемкость газа в i-м сечении; cpв – теплоемкость воздуха; Нu – теплотворная способность топлива.

После определения локальных значений составов смеси, температуры горения и полного сгорания, можно рассчитать также и мгновенные концентрации О2 и N2 [12].

Для расчета образования оксидов азота необходимо воспользоваться теорией Я. Б. Зельдовича для определения термического окисления азота кислородом:

d NO

d т

5 - 1011

O 2

86000 RТ г

O2N2— e

43000 RТ г

- ( NO ) 2 Г ,

где т - время, с; Т г - температура в реакционном объеме, К; NO, N2, О2 - концентрации компонентов конечной газовой смеси, моль/л.

Для этого необходимо весь объем жаровой трубы разделить из n зон, учитывая, что в каждой зоне формируется состав непрореагировавшей смеси топлива и воздуха, а также продуктов сгорания, поступивших из предыдущей зоны. Концентрация ΔNO xi в каждой зоне определяется выделившимися здесь и поступившими из предыдущей зоны оксидами азота.

Выбросы окиси углерода определяются по эмпирической формуле, объем, % [13]:

CO =

Cf 2 G T *

в.з.г з.г

< AP

I P K

0,5

I P

V exp cT *

з.г п.г

10 - 4,

где f – доля воздуха, участвующего в горении; примем f = 0,5; G в.з.г. – воздух, проходящий через зону горения; C , b , c – константы; C = 20, b = 1,0, c = 0,009.

Результаты расчета

Из термагазодинамического расчета двигателя НК-16-18СТ известны параметры на входе в камеру сгорания на различных режимах работы при сжигании природного газа. Данные параметры взяты в качестве граничных условий для выполнения расчета внутри камерных процессов (табл. 1).

Таблица 1

Параметры двигателя НК-16-18СТ

|

Наименование |

Единица измерения |

N = 50 % |

N = 60 % |

N = 70 % |

N = 80 % |

N = 90 % |

N = 100 % |

|

Мощность |

кВт |

9000 |

10800 |

12600 |

14400 |

16200 |

18000 |

|

Расход воздуха на входе в КС |

кг/с |

88,5858 |

92,8724 |

96,4033 |

99,8401 |

103,05 |

106,158 |

|

Суммарный часовой расход топлива (газа) |

кг/ч |

2740,29 |

3085,49 |

3422,71 |

3757,35 |

4088,51 |

4418,26 |

|

Температура торможения на выходе из КС |

К |

908,648 |

946,42 |

982,188 |

1015,19 |

1045,97 |

1074,79 |

|

Давление торможения на входе в КС |

МПа |

0,791 |

0,847 |

0,896 |

0,944 |

0,990 |

1,0348 |

|

Температура торможения на входе в КС |

К |

554,716 |

566,782 |

577,242 |

587,116 |

596,163 |

604,731 |

Для определения температуры газа имеет место выражение:

T Г

*

= T + Hu ■ п

" w Cp Г ( 1 + а ■ L 0 )

при η > 1,0,

где с р г – средняя теплоемкость газа при постоянном давлении; Hu – низшая теплотворная способность; η – полнота сгорания; α – коэффициента избытка воздуха в рассчитываемой области; Tw * – температура перед завихрителем, К.

Для определения необходимого расхода дизельного топлива при сохранении температуры на выходе из камеры сгорания, учитывая коэффициент избытка воздуха:

a =

G в

L 0 ’ G T

где L 0 – стехиометрический коэффициент для рассматриваемого топлива, получена следующая зависимость.

G = G в

Г Hu • n i" Cp ( Т Г - Т В )

В соответствии с данной зависимостью для каждого режима работы двигателя рассчитан потребный расход дизельного топлива (табл. 2).

Таблица 2

Расход дизельного топлива в зависимости от режимов двигателя НК-16-18СТ

|

Наименование |

Единица измерения |

N = 50 % |

N = 60 % |

N = 70 % |

N = 80 % |

N = 90 % |

N = 100 % |

|

Мощность |

кВт |

9000 |

10800 |

12600 |

14400 |

16200 |

18000 |

|

Суммарный часовой расход дизельного топлива |

кг/ч |

2740,29 |

3085,49 |

3422,71 |

3757,35 |

4088,51 |

4418,26 |

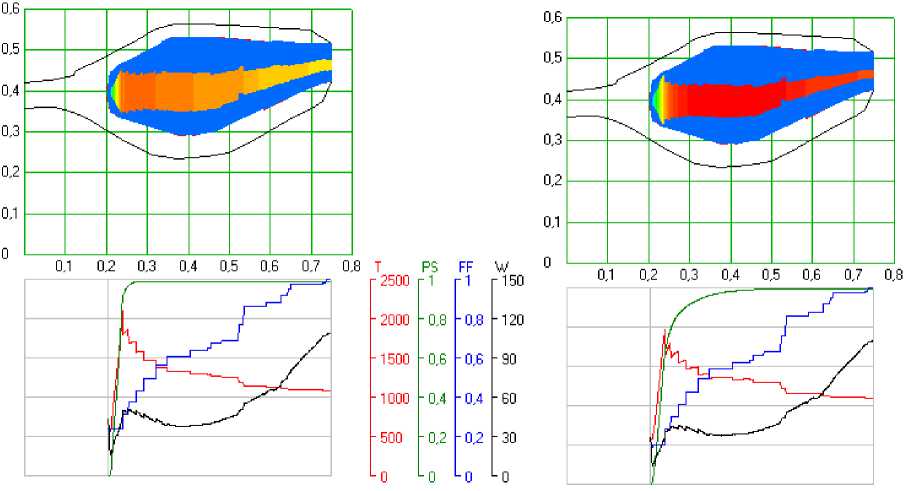

Для оценки параметров камеры сгорания, работающей на газообразном и дизельном топливе, выполнен расчет в программе «КАМЕРА» [14]. Для расчета задавалась геометрия камеры сгорания, количество форсунок, количество, диаметры и координаты отверстий подвода воздуха по длине жаровой трубы. В качестве исходных данных для расчета использовались данные табл. 1 и 2.

б

Рис. 6. Распределение параметров по длине жаровой трубы: а – при работе на дизельном топливе; б – при работе на природном газе

Fig. 6 Distribution of Parameters on length of a spherical pipe: a – diesel fuel; b – natural gas

Из рис. 6. видно, что при сжигании дизельного топлива наблюдается более высокая температура пламени в зоне горения. Полнота сгорания практически сразу достигает своего максимального значения. Распределение скорости по длине жаровой трубы аналогично, так как она обусловлена геометрическими особенностями жаровой трубы [15].

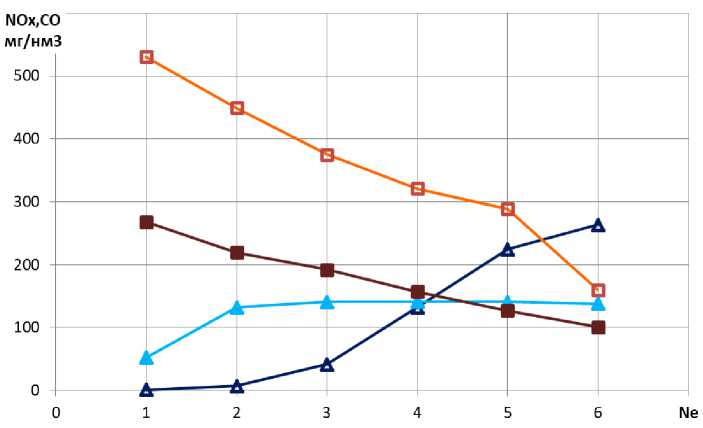

Рис. 7. Сравнительный график эмиссии вредных веществ от режима работы двигателя СО: ■ – природный газ; ϒ – дизельное топливо; NOx: ▲ – природный газ; ∆ – дизельное топливо

-

Fig. 7. Emission of harmful substances from power setting СО: ■ – natural gas; ϒ – diesel fuel; NOx: ▲ – natural gas; ∆ – diesel fuel

Из сводного графика (рис. 7) эмиссии вредных веществ для двух видов топлива видно, что концентрация СО и NOx имеет меньший уровень при работе двигателя на газообразном топливе.

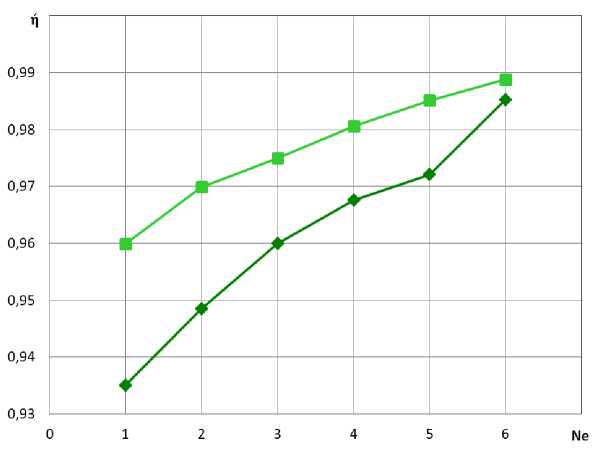

Рис. 8. Сравнительный график зависимости полноты сгорания топлива от режима работы двигателя при использовании: ♦ – дизельное топливо; ■ – природный газ

-

Fig. 8. Completeness of combustion of fuel from power setting: ♦ – diesel fuel; ■ – natural gas

Полнота сгорания топлива значительно выше при использовании природного газа (рис. 8), при этом отмечается ее рост при увеличении режима работы двигателя.

Заключение

-

1. Разработана камера сгорания, обеспечившая работу стационарного газотурбинного двигателя на жидком и газообразном топливах.

-

2. Выполнен расчет внутрикамерных процессов на основе теории турбулентного горения для различных режимов работы двигателя при подаче жидкого и газообразного топлив.

-

3. Расчетные выбросы вредных веществ разработанной камеры сгорания в диапазоне работы двигателя по мощности от 0,7 до 1 Ne для жидкого топлива NOx15%О2 не превышает 250 мг/м3, СO15%О2 не превышает 300 мг/м3; для газообразного топлива NOx15%О2 не превышает 120 мг/м3, СO15%О2 не превышает 150 мг/м3.

Список литературы Разработка двухтопливной камеры сгорания и расчет процессов на основе теории турбулентного горения

- Конвертирование авиационных ГТД в газотурбинные установки наземного применения / Е. А. Гриценко, В. П. Данильченко, С. В. Лукачев и др. Самара: СНЦ РАН, 2004. 266 с.

- Lefebvre A. H., Ballal D. R. Gas Turbine Combustion: Alternative Fuels and Emissions. Third Edition. CRC Press, 2010. 560 p.

- Анализ применимости моделей горения для расчёта многофорсуночной камеры сгорания ГТД / Б. Г. Мингазов, В. Б. Явкин, А. Н. Сабирзянов, А. В. Бакланов // Вестник Самарского гос. аэрокосм. ун-та им. ак. С. П. Королёва (национального исследовательского университета). 2011. № 5 (29). С. 208–214.

- Ланский А. М. Рабочий процесс камер сгорания малоразмерных ГТД. Самара: Изд-во СнЦ РАН, 2009. 335 с.

- Бакланов А. В. Влияние особенностей конструкции камер сгорания двигателей НК-16СТ, НК-16-18СТ на содержание углекислого газа в продуктах сгорания // Сибирский аэрокосмический журнал. 2023. Т. 24, № 4. С. 697–705.

- Патент Российская Федерация, RU 2750402 С1. Двухтопливная форсунка / А. В. Бакланов. – № 2020128186; заявл. 25.08.2020; опубл. 28.06.2021.

- Данильченко В. П., Лукачев С. В., Ковылов Ю. Л. Проектирование авиационных газотурбинных двигателей. Самара: СНЦ РАН, 2008. 620 с.

- Патент Российская Федерация, RU 2806420 C1. Фронтовое устройство жаровой трубы двухтопливной камеры сгорания / А. В. Бакланов; заявл. 18.05.2023; опубл. 31.10.2023.

- Feature-Parameter-Criterion for Predicting Lean Blowout Limit of Gas Turbine Combustor and Bluff Body Burner / H. Zheng, Z. Zhang, Y. Li, Z. Li. // Mathematical Problems in Engineering. 2013. Vol. 16. Р. 1–17.

- High-Speed Deflagation and Detonation: Fundamentals and Control / G. D. Roy, S. M. Frolov, D. W. Netzer, A. A. Borisov. Moscow, ELEX-KM Publishers, 2001. 384 p.

- 11 Мингазов Б. Г. Камеры сгорания газотурбинных двигателей. Казань: изд-во Казан. гос. техн. ун-та, 2006. 220 с.

- Мингазов Б. Г., Бакланов А. В. Влияние конструктивных изменений на выбросы оксидов азота в камере сгорания ГТД // Вестник Самарского гос. аэрокосм. ун-та им. ак. С. П. Королёва (нац. исслед. ун-та). 2013. № 3–1 (41). С. 177–182.

- Lefebvre A. H. Influence of Fuel Properties on Gas Turbine Combustion Performance. AFWAL-TR-84-2104, 1985.

- Программный комплекс «Камера»: cвид. 2006613901 Рос. Федерация: свид. об официал. рег. прогр. для ЭВМ / Мингазов Б. Г., Явкин В. Б., Токмовцев Ю. В.; заявитель и правообладатель Мингазов Б. Г. – № 2006613653; заявл. 31.10.06; опубл. 14.11.06, реестр прогр. для ЭВМ. 1 с.

- Бакланов А. В. Поэтапная доводка камеры сгорания газотурбинного двигателя, работающей в условиях форсирования скорости воздуха на выходе из компрессора // Вестник Московского авиац. ин-та. 2017. Т. 24, № 3. С. 13–22.